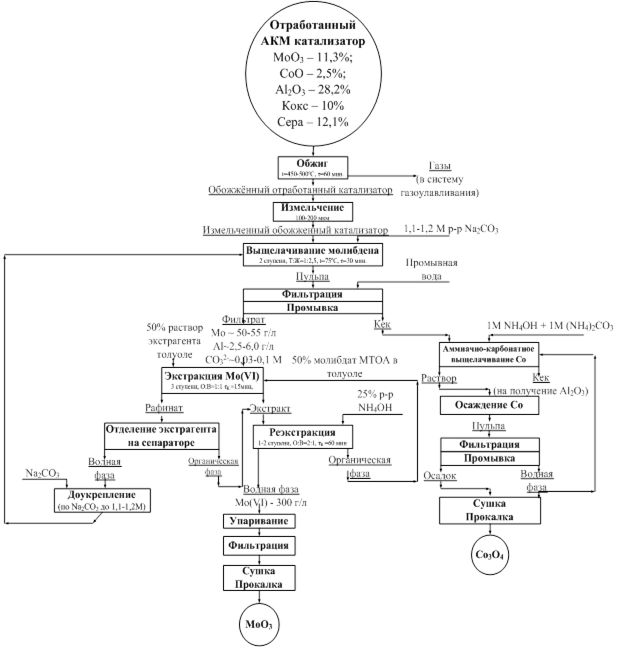

На основании проведенных исследовании по выщелачиванию молибдена из образцов отработанного АКМ катализатора водными растворами NaOH, Na2CO3, NH4OH и (NH4)2CO3, экстракции Mo(VI) из карбонатных растворов выщелачивания карбонатом и молибдатом МТОА, реэкстракции Mo(VI) из органических экстрактов водными растворами NН4HCO3, (NH4)2CO3 и NН4ОН и выщелачиванию кобальта из алюмо-кобальтового остатка водными растворами NН4ОН и NН4ОН+(NH4)2CO3, была разработана схема щелочно-карбонатной переработки отработанного АКМ катализатора, которая включает следующие основные стадии:

1) Получение экстрагента (соли ЧАО);

2) Приготовление органической смеси экстрагента в толуоле;

3) Обжиг отработанного АКМ катализатора;

4) Измельчение обожженного АКМ катализатора;

5) Выщелачивание молибдена из обожженного и измельченного отработанного АКМ катализатора 1,1-1,2 М (110-130 г/л) водным раствором карбоната натрия;

6) Фильтрация пульпы полученной на стадии выщелачивания;

7) Экстракционное исчерпывание молибдена с использованием в качестве экстрагента органического раствора молибдата МТОА в толуоле;

8) Реэкстракция Мо(VI) из органического экстракта полимолибдата МТОА в толуоле 25%-м водным раствором аммиака;

9) Выделение экстрагента из рафината экстракции (3 ступени) на зернистой насадке сепаратора;

10) Выделение кристаллического гептамолибдата аммония и получение MoO3;

11) Доукрепление раствора по Na2CO3 и рециклинг доукрепленного раствора на стадию выщелачивания молибдена;

12) Аммиачно-карбонатное выщелачивание кобальта из алюмо-кобальтового кека;

13) Осаждение кобальта из аммиачно-карбонатного раствора и получение Co3O4.

Технологическая схема представлена на рис.3.26.

Рис.3.26. Технологическая схема

1) Обжиг отработанного АКМ катализатора.

Обжиг отработанного АКМ катализатора проводиться для удаления, летучих продуктов (углеводороды), углерода и серы. Процесс проводят при температуре 450-500оС в течение 60 мин. в тонком равномерно распределенном по всей поверхности обжига слое (т.е. слой отработанного катализатора должен быть не более 2-3 слоев зерна катализатора, а желательно 1 слой зерна катализатора, с учетом толщины зерна равной 1-1,5 мм, толщина слоя не измельченного отработанного АКМ катализатора должна составлять от 1 мм до 5 мм) в атмосфере воздуха, убыль массы отработавшего катализатора составляет 29-30%. Убыль массы отработанного АКМ катализатора при обжиге в основном связана с удалением углеводородных соединений (согласно данным литературы [6] массовое содержание составляет от 8,5% до 10%, хотя количество отложений кокса на поверхности отработанного катализатора зависит от типа перерабатываемого сырья [16]), части серы (термическое разложение сульфидных соединений с образованием газообразных оксидов серы). Перед началом обжига возможно проводить обработку отработанного АКМ катализатора водяным паром для предотвращения локальных перегревов и спекания его гранул.

При обжиге измельченного отработанного АКМ катализатора его слой не должен превышать 5 мм. Необходимость проведения процесса обжига в тонком слое связана с тем, что если процесс проводить в толстом слое (толщина стоя более 10-15 мм), обжиг катализатора протекает от нижних слоев к верхним не равномерно, т.е. органика из нижних слоев насыпи отработанного катализатора за один цикл практически не отжигается, в то время как в верхнем слое органика полностью отжигается. В связи с этим возникает необходимость перемешивания всей массы отработанного АКМ катализатора в результате которого не обожженные нижние слои отработанного АКМ катализатора перемещаются на поверхность, после чего возникает необходимость проведения дополнительных циклов обжига. Все это относиться если для обжига используется подовая печь, когда отработанный катализатор насыпают равномерным слоем в специальные поддоны.

Для интенсификации процесса обжига можно проводить процесс перемешивания всей массы отработанного АКМ катализатора в печи с вращающейся ретортой, таким образом в процессе обжига все время обновлялась поверхность обжига и процесс проходит равномерно в одну стадию. Для улавливания образующихся при обжиге газов необходима система газоулавливания и очистки. В процессе обжига в качестве газообразных продуктов могут быть диоксид углерода, пары воды и некоторые летучие углеводороды, которые необходимо улавливать перед сбросом в атмосферу. Для улавливания летучих углеводородов может быть предложена операция конденсации их паров в холодильнике, при этом также будут конденсироваться и пары воды. Образующийся конденсат необходимо собирать в сборнике, а затем утилизировать. Газообразный диоксид углерода может быть уловлен при помощи специальной газовой ловушки, например с кристаллической щелочью или раствором щелочи. В результате взаимодействия газообразного СО2 c NaOH, протекает химическая реакция с образованием карбоната и бикарбоната натрия.

Временной цикл операции:

Загрузка необожженного отработанного АКМ катализатора в печь для обжига – 10 мин.;

Нагрев до 450-500оС - 30 мин.;

Обжиг – 60 мин.;

Охлаждение – 45 мин.;

Выгрузка – 10 мин.

Суммарное время цикла – 155 мин.

2) Измельчение обожженного АКМ катализатора.

Измельчение проводят для повышения удельной поверхности обожженного АКМ катализатора и ускорения процесса выщелачивания молибдена. Измельчение необходимо проводить до крупности 100-200 мкм.

Временной цикл операции:

Загрузка в измельчитель обожженного отработанного АКМ катализатора – 10 мин.;

Измельчение до крупности 100-200 мкм – 30 мин.;

Выгрузка из измельчителя измельченного обожженного отработанного АКМ катализатора – 10 мин.;

Суммарное время цикла – 50 мин.

3) Выщелачивание молибдена из обожженного и измельченного отработанного АКМ катализатора 1,1-1,2 М (115-130 г/л) водным раствором карбоната натрия.

Процесс выщелачивание молибдена из измельченного обожженного отработанного АКМ катализатора проводят на 2-х ступенях противотока при следующих условиях (выбраны как оптимальные на основании проведенных кинетических исследовании по выщелачиванию молибдена из отработанного АКМ катализатора при различных условиях):

Режим ступени: выщелачивающий реагент – карбонат натрия (Na2CO3), агитационное перемешивание при скорости 700-1000 об/мин, время ступени 15-30 минут (15 минут вполне достаточно, чтобы добиться степени извлечения молибдена в раствор за 2 ступени более 99,8%), массовое соотношение Т:Ж=1:2,5, температура - 75°С.

Состав выщелачивающего раствора на 1-ю ступень выщелачивания: 1,1-1,2 М (115-130 г/л) Na2СО3.

Состав выщелачивающего раствора на 2-ю ступень выщелачивания: 0,5-0,6 М (53-64 г/л) Na2СО3, 5-15 г/л Mo(VI), 3,0-4,0 г/л Al.

Состав раствора на выходе с 2-й ступени выщелачивания: 0,025-0,1 М (2,5-11 г/л) Na2СО3, 40-55 г/л Mo(VI), 4,0-6,0 г/л Al, <0,001 г/л Co.

На 1-ю ступень выщелачивания n-го цикла подается 1,1-1,2 М (115-130 г/л) водный раствор Na2СО3 и кек с 2-й ступени выщелачивания n-1 цикла. Кек с 1-й ступени n-го цикла, представляющий собой алюмо-кобальтовый остаток, содержащий 0,1-0,2% молибдена 4,0% кобальта и 32% алюминия, направляли на аммиачно-карбонатное выщелачивание кобальта и последующее выделение алюминия, а водную фазу, содержащую 0,5-0,6 М (53-64 г/л) Na2СО3, 5-15 г Mo(VI)/л, 3,0-4,0 г Al/л на 2-ю ступень выщелачивания n-го цикла. Также на 2-ю ступень выщелачивания n-го цикла подают обожженный и измельченный отработанный АКМ катализатор, содержащий 13,3% молибдена, 3,0% кобальта и 32,1% алюминия. Водную фазу после 2-й ступени выщелачивания n-го цикла, содержащую 0,025-0,1 М (2,5-11 г/л) Na2СО3, 40-55 гMo(VI)/л, 4,0-6,0 гAl/л, <0,001 гCo/л после экстракционного извлечения молибдена, очистки от экстрагента на зернистой насадке сепаратора-отстойника и подкрепления по Na2СО3 до концентрации 1,1-1,2 М направляли на следующий цикл выщелачивания, т.е. рециклируют. Кек с 2-й ступени n-го цикла, направляли на 1-ю ступень выщелачивания n+1 цикла.

Временной цикл одной ступени выщелачивания:

Загрузка реагентов в аппарат для выщелачивания – 15 мин.;

Выщелачивание – 30 мин.;

Выгрузка реагентов из аппарата для выщелачивания – 10 мин.;

Суммарное время одной ступени выщелачивания – 50 мин.

6) Фильтрация пульпы полученной на стадии выщелачивания.

Фильтрацию пульп проводят на 1-й и на 2-й ступенях выщелачивания.

7) Экстракционное исчерпывание молибдена с использованием в качестве экстрагента органического раствора молибдата МТОА в толуоле.

Экстракцию Мо(VI) из карбонатного раствора после 2-й ступени выщелачивания, содержащем 0,025-0,1 М (2,5-11 г/л) Na2СО3, 40-55 гMo(VI)/л, 4,0-6,0 гAl/л, <0,001 гCo/л проводят 50%-м органическим раствором молибдата МТОА(МТАА) в толуоле.

Условия экстракции: избыточное давление газообразного СО2 – 1-2 атм., О:В=1:1, время контакта фаз – 15 мин., температура – комнатная (20-25°С), скорость перемешивания фаз – 700-1000 об/мин. Время разделения фаз – 10-15 мин. Экстракцию проводят в режиме противотока на 3-х ступенях. На 1-ю ступень экстракции подается исходный карбонатный раствор содержащий 0,025-0,1 М (2,5-11 г/л) Na2СО3, 40-55 гMo(VI)/л, 4,0-6,0 гAl/л, <0,001 гCo/л и органический экстракт с 2-й ступени экстракции. После контакта водную и органическую фазы разделяют, при этом органический экстракт с 1-й ступени экстракции направляют на реэкстракцию, а рафинат с 3-й ступени направляют на 2-ю ступень экстракции. На 2-ю ступень экстракции также подают органический экстракт с 1-й ступени экстракции. После контакта органический экстракт с 2-й ступени поступает на 3-ю ступень, а рафинат на 1-ю ступень, на которую также подают свежий экстрагент. После контакта на 1-й ступени органический экстракт подается на 2-ю ступень экстракции, а рафинат, содержащий 0,05-0,1 гМо(VI)/л и 0,05-0,1 М (5-11 г/л) Na2CO3 направляется на очистку от экстрагента на зернистой насадке сепаратора и далее на подкрепление по Na2CO3 до концентрации 1,1-1,2 М (115-130 г/л).

Временной цикл одной ступени экстракции:

Загрузка реагентов в реактор для экстракции – 10 мин.;

Время закачки газообразного СО2 и повышения избыточного давления до 1,25-5,0 атм. – 5 мин.;

Время перемешивания – 15 мин.;

Время снижения давления газа до атмосферного и откачки газообразного СО2 – 5 мин.;

Время расслаивания водной и органической фаз – 15 мин.;

Время выгрузки водной фазы - 5 мин.

Время выгрузки органической фазы – 5 мин.;

Суммарное время одной ступени экстракции – 60 мин.

8) Реэкстракция Мо( VI ) из органического экстракта полимолибдата МТОА в толуоле 25%-м водным раствором аммиака.

Реэкстракцию Мо(VI) проводят 25%-м (226,8 г/л или 13,3 М) водным раствором аммиака. Условия реэкстракции: О:В=2-4:1, время контакта фаз – 60 мин., температура – комнатная, скорость перемешивания фаз – 700-1000 об/мин. Время разделения фаз – 15-20 мин.

Количество ступеней реэкстракции 1-2 в зависимости от того требуется ли проводить процесс реэкстракции в жидкофазном варианте или в трвердофазном вырианте с выделением кристаллического тетрагидрата гептамолибдата аммония в водную фазу на стадии реэкстракции.

При организации процесса выщелачивания в жидкофазном варианте проводят 1 ступень реэкстракции при условиях: О:В=2-3:1, время контакта фаз – 60 мин., температура – комнатная, скорость перемешивания фаз – 700-1000 об/мин. Время разделения фаз – 15-20 мин. После разделения водную фазу направляют на концентрирование и выделение кристаллического тетрагидрата гептамолибдата аммония.

При организации процесса выщелачивания в твердофазном варианте проводят 2 ступени реэкстракции в режиме противотока при условиях: О:В=4:1, время контакта фаз – 60 мин., температура – комнатная, скорость перемешивания фаз – 700-1000 об/мин. Время разделения фаз – 15-20 мин.

После разделения водную фазу, представляющую собой пульпу, направляют на фильтрацию и выделение кристаллического тетрагидрата гептамолибдата аммония.

Органическую фазу при необходимости подкрепляю (по экстрагенту) и направляют на 1-ю ступень экстракции.

Временной цикл одной ступени реэкстракции:

Загрузка реагентов в реактор для реэкстракции – 10 мин.;

Время реэкстракции – 60 мин.;

Время расслаивания водной и органической фаз – 15 мин.;

Время выгрузки органической фазы – 5 мин.;

Время выгрузки водной фазы - 5 мин.

Суммарное время одной ступени реэкстракции – 95 мин.

9) Выделение экстрагента из рафината экстракции (3 ступени) на зернистой насадке сепаратора.

Выделение экстрагента из рафината проводят на зернистой насадке сепаратора, представляющей собой стеклянные шарики диаметром 0,1-0,2 мм. Процесс проводят при скорости пропускания раствора через зернистую равную 0,96 л/ч, t=20±2°C. Проводят две последовательных ступени очистки. После пропускания всего объема рафината через насадку на первой ступени, раствор подают на 2-ю ступень, после 2-й ступени, раствор, очищенный от экстрагента направляют на подкрепление по Na2CO3 до концентрации 1,1-1,2 М (115-130 г/л) и затем на выщелачивание. Органическую фазу, отделенную от раствора, собирают в специальной отстойной камере сепаратора и возвращают на 3-ю ступень экстракции.

10) Выделение кристаллического тетрагидрата гептамолибдата аммония и получение MoO 3 .

В случае жидкофазной реэкстракции, водную фазу после реэкстракции упаривают до выпадения кристаллического тетрагидрата гептамолибдата аммония.

В случае твердофазной реэкстракции, проводят фильтрацию водной фазы для отделения кристаллического тетрагидрата гептамолибдата аммония от маточного раствора. Вместо фильтрации может быть предложена операция декантации маточного раствора. Полученная пульпа далее направляется на сушку. Отделенный маточный раствор рециклируется на стадию реэкстракии.

11) Доукрепление раствора по Na 2 CO 3 и рециклинг доукрепленного раствора на стадию выщелачивания молибдена.

Доукрепление раствора после стадии очистки от экстрагента по Na2CO3 до требуемой для выщелачивания молибдена из обожженного и измельченного отработанного АКМ катализатора концентрации (1,1-1,2 М (115-130 г/л)).

12) Аммиачно-карбонатное выщелачивание кобальта из алюмо-кобальтового кека.

Аммиачно-карбонатное выщелачивание кобальта проводят смешанным раствором 1 М (20 г/л) NН4OH+1 М (95-100 г/л) (NН4)2СО3 при барботаже воздуха или в присутствии пероксида водорода при Т:Ж=1:5 и t=50°C. Время выщелачивания составляет 180 мин. Всего проводят 4 ступени выщелачивания в режиме противотока.

13) Осаждение кобальта из аммиачно-карбонатного раствора и получение Co 3 O 4 .

Осаждение кобальта из аммиачно-карбонатных растворов проводят при кипячении раствора (t=100°C ) с добавлением (10 мл) 3М NaOH в течение 60 мин. При этом выпадает осадок черного цвета.

Список литературы:

1. Гостеева Н. В. Разработка технологии извлечения молибдена из отработанных молибденовых катализаторов гидроочистки нефтепродуктов методами возгонки и выщелачивания: дис. – М.: Автореф. дис.… канд. техн. наук, 2008.

2. Натанети С. Извлечение молибдена из отработанных катализаторов / Су СР. // Патент США № 4328191 МКИ С 01 G 39/00, НКИ 423/54. Заявл. 13.02.81, № 233401, Опубл. 04.05.82.

3. Производство молибденита кальция высшего сорта на Балхашском горно-металлургическом комбинате. - Усть-Каменогорск, 1966.

4. Гиганов В.Г.. Болотин М.Г., Степанов С.И. Физико-химические проблемы химических производств// Сборник научных трудов МХТИ им. Д.И.Менделеева. - М., - 1990. С.3-7.

5. Степанов С. И., Чекмарев А. М. Экстракция редких металлов солями четвертичных аммониевых оснований, - М., ИздАТ, 2004, С. 345.

6. Абросимов A.A. Экологические аспекты производства применения

нефтепродуктов. -М.: БАРС, 1999. - 733 с.

7. По материалам информационного интернет-портала «Мир химии.

Нефтехимия»: www.chemistry.narod.ru.

8. Ахметов С.А. Технология глубокой переработки нефти и газа: Учебное пособие. – Уфа: Гилем, 2002.

9. Oil and Gas J.Survey shows over 1,000 refining catalyst. A. Rhodes, 2000, p. 64-66.

10. Радченко Е.Д., Алиев Р.Р., Вязков В.А., Нефедов Б.К. Промышленные цеолитсодержащие катализаторы гидроочистки нефтяных фракций. – М.: Химия, 1991, №1, с. 17-19.

11. Матвеева В.Г. Современные металлополимерные катализаторы. – Тверь, 2001.

12. Grange P. – Catal. Rewv. 1980, 21 (1), p. 135.

13. Rathasamy P. Sivasanker S. – Catal. Rev., 1980, 22(3), p. 401.

14. Твердые катализаторы, их структура, состав и каталитическая активность, И.М. Колесников, Г.В. Вяхирев и др. Росс. Гос. Университет нефти и газа им. И.М. Губкина. – М.: Нефть и газ, 2000.

15. Д. Мак-Каллоч. Каталитическая гидрообработка в переработке нефти. – М., 1995.

16. Власов С. С., Исакова И. В. «Извлечение металлов из алюмокобальтмолибденового катализатора»//Сборник материалов IX Всероссийской научно-практической конференции молодых ученых с международным участием «Россия молодая». – 2017. – С. 65005-65005.

17. Хомутова, А. С. Анализ способов переработки отработанных катализаторов, содержащих редкие металлы / А. С. Хомутова, Н. М. Вострикова // Инновационные процессы в современном образовании России как важнейшая предпосылка социально-экономичес-кого развития общества и охраны окружающей среды : научн.-практ. конф., Ачинск, 26-27 апр. 2012. : сб. статей. – Красноярск, 2012. – С. 282-289.

18. Медведев, А. С. Способы переработки отработанных катализаторов / А. С. Медведев, Н. В. Малочкина, Ф. Ш. Балгаева // Цветные металлы. – 2007. – № 6. – С. 78-82.

19. Медведев, А. С. Пирометаллургический способ извлечения молибдена из отработанных АКМ катализаторов нефтеочистки / А. С. Медведев, Н. В. Малочкина, Ф. Ш. Бал-гаева // Химическая технология : межд. конф. ХТ’07, Москва, 17-23 июня 2007. : тез. докл. – Т. 4. – М.: ЛЕНАНД, 2007. – С. 261-263.

20. Шмидт В. С. Экстракция аминами. – М.: Атомиздат, 1980. – 214 с.

21. Колмэн К., Браун К., Мур Дж., Кроуз Д. Экстракция аминами \\ Экстракция в аналитической химии и радиохимии. – М: Изд-во иносрт. литературы, 1961. – С. 188-211.

22. Зеликман А. Н., Вольдман Г. М. Ионообменные и экстракционные процессы в гидрометаллургии молибдена. – М: Цветметинформация, 1970. – 50 с.

23. Yang Zichao, Wang Xiushan, Cui Yali // Chin. J. Appl. Chem. – 1988. - № 4. – P. 64-66.

24. Иванов И. М., Золотарева Л. С., Гиндин Л. М. Экстракция пероксомолибдатов солями четвертичных аммониевых оснований // Изв. СО АН СССР, Сер. Хим. Наук. – 1972. – Вып. 3. № 7. – С. 90.

25. Вольдман Г. М., Зеликман А. Н., Зиберов Г. Н., Кагерманьян В. С. Хуторецкая И. Ш. Разделение молибдена и вольфрама экстракцией в присутствии перикиси водорода // Докл. АН СССР. – 1977. - № 8. – С. 2057-2061.

26. Черникова Л.С., Хрящев С. В., Басов А. С., Павлов А. М. Экстракция молибдена четвертичными аммониевыми соединениями // Экстракция и сорбция а металлургии молибдена, вольфрама и рения. – М: Цветметинформация, 1971. – С. 105-110.

27. Зеликман А. Н., Вольдман Г. М., Калинина И. Г., Горбань Е. Е. Исследование и разработка процессов экстракционного разделения молибдена и вольфрама при гидрометаллургической переработке молибденсодеожащих вольфрамовых концентратов // Экстракция и сорбция в металлургии молибдена вольфрама и рения. – М: - № 4. –Р. 64-66.

28. Pat. 4374809 (US) Process of the separation of molybdenum values from tungsten values. Chagnon M. S., Lester J. E., Natanson S. МКИ С 01 G 39/00, C 01 G 41/00.

29. Pat. 4278642 (US) Method for remover molybdenium from tungstate solutions by solvent extraction. MacInnis M. B., Kim Tai K. МКИ С 01 G 41/00.

30. Tytko K. H., Shonfeld B., Buss B., Glemser O. Ein macroisopolyanion des molybdans Mо36O1128- // Angev. Chem. – 1973. – B. 85 - №3. – S. 30.

31. Zhang Qixiu, Gong Bofan. New hydrometallurgical process for production of high-purity ammonium paratungstate from refractory low-grade tungsten material // MMIJ / IMM Toint Symposium 1987. – Kyoto, Japan, 1989. – P. 97-101.

32. Lindqvist I. Crystal structure studies of anhydrons sodium molybdates and tungstates // Act. Chem. Scand. -1950. –V.4.-P.1066.

33. Lindqvist I. Acrystal structure investigations of the paramolybdate ion // Acta. Chem. Scand. -1950. –V.2.-P.325-341.

34. Sillen L.G. Quantaitive studies of hydrochloric equilibria // Quat. Rev. Chem. Soc. – 1959. –V.13. -№2. – P. 146-168.

35. Мохосоев М.В., Шевцова Н.А. Состояние ионов молибдена и вольфрама в водных растворах. – Улан-Удэ: Бурятское книжное изд., 1977. – 168.

36. Силен Л.Г. О полианионах в растворах // Вести ЛГУ. -1964. – Т.4. – С. 82-94.

37. Чичирова Н.Д., Сальников Ю.И. Состояние ионов Мо (VI), (V), (III) в водных растворах кислот. // Изв. вузов. Химия и хим. технология. – 1993. – Т. 36, Вып. 4. – С. 14-22.

38. Руденко В.К. О природе молибденовых синей. // Коор. химия. -1979. Т. 5, Вып. 3. – С. 307-319.

39. Зависимость состава молибдатов в растворах от кислотности среды. / Г.А. Трушин, А.Ю Дадабаев, В.Л. Бесман, М.Т. Макенбаева. // Комплексное использ. мин. сырья. – 1986. - №10. – С. 57-61.

40. Chojnacka J. Protonation of the molibdate ion in nitric and perchloric acid solutions // Roczn. Chem. – 1965. – V.39. – P. 161.

41. Sasaki Y. Sillen L.G. On equilibria in polymolybdate solutions // Acta. Chem. Scand. -1964. –V.18.-P.1014.

42. Jander G., Jahr K.F., Heukeshoven W. Uber ampotere oxydhydrate,, deren wassrige losungen und kritallisierende verbindungen. X1. Mitteilung. Aufbeu und abban hocholekulaler, anorganiser verbindungen in losung am bespiel der molibdate und polymolybdansauren // Z. Anorg. Allg. Chem. – 1930. – B. 194. – S. 383-428.

43. Jander G., Spandau H. Die bestimmung von molecular – und ionegewichen geloster stoffe nach den methoden der dialyse und freien diffusion. 3. Mitteilung und zugleich entgegnung auf eine arbeit von brintzinger // Z. Physic. Chem. – 1941. – B. A188. – S. 65-89.

44. Martinez J.B., Cabanes F.P. Contribution al astudio de los isopolymolybdatos. 1. – Comportamiento crioscopio de los molybdatos de sodio y amino en disolucion // Anales. Real. Soc. espan. quim. – 1961. – ser. B. – t.57. – P. 751-764.

45. Glemser O., Holtie W. Uber isopolyanionen des molybdans(VI) // Angev. Chem. – 1966. – B. 78. - №15. – P. 756-757.

46. Lindqvist I. On the structure of paratugstate ion // Acta. crys. -1952. –V.5. - P. 667-670.

47. Sasaki Y., Lindqvist I., Sillen L.G. On the first equilibrium steps in the scidification of the molybate ion // J. Inorg. Nucl. Chem. – 1959. – V.9. – 93-94.

48. Aveston J., Anacker E. V., Johnson J. S. Hydrolysis of molybdenium(VI), ultracentrifugation, acidity measurements, and Raman Spectra of polymolybdates // Inorg. Chem. – 1964. – V.3. –№ 5. P. - 735-746.

49. Алексеева И.А. Изучение полимеризации молибденовой кислоты кинетическим методом // Журн. Неорг. Хим. – 1967. – Т. 12. – С. 1840.

50. Вольдман Г. М., Зеликман А. Н., Хуторецкая И. Ш. Изучение форм нахождение молибдена в кислых растворах методом катионообменной экстракции // Журн. Неорг. Хим. – 1973. – Т. 16. – № 11. – С. 3046-3050.

51. Griffith G., Lesnik P. Raman studies on species in aqueous solutions. Part III, Vanadates, molybdates and tungstates // J. Chem. Soc. – 1969. – sec. A. - №7. – P. 1066-1071.

52. Honing D. S., Kustin K. Relaxaction spectra of molybdate polymers in aqueous solution: Temperature –Jamp Studies // Inorg. Chem. – 1972. – V.11. –№ 1. P. - 65-71.

53. Kiba N., Takeuchi T. Thermometric titration in the investigation of the formation of polyanions of molybdenium (VI), tungsten(VI), vanadium(VI), and cromium(VI) // 1. Comparision of thermometric and potentiometric titration curve. – Talata, 1973. – V. 20 – P. 875-884.

54. Kiba N., Takeuchi T. . Thermometric titration in the investigation of the formation of polyanions of molybdenium (VI), tungsten(VI), vanadium(VI), and cromium(VI) // 3. Titration of molybdic acid with sodium hydroxide solution. – Bull Chem. Soc. Japan. 1973. – V. 46 – P. 3086-3090.

55. Tytko K. H., Shonfeld B., Buss B., Glemser O. Ein macroisopolyanion des molybdans Mо36O1128- // Angev. Chem. – 1973. – B. 85 - №3. – S. 30.

56. Шапиро К. Я., Волк-Карачевская И. О. Растворимость молибденовой кислоты в соляной, серной и азотной кислотах // Жур. Неорг. Хим. – 1969. – Т. 14. - № 4. – С. 1091-1095.

57. Бабко А. К., Набиванец Б. И. Изучение состояния молибдатов в растворе // Жур. Неорг. Хим. – 19. – Т. 14. - № 4. – С. 1091-1095.

ПРИЛОЖЕНИЕ

Таблица 25

Кинетика экстракции Мо из бикарбонатного раствора карбонатом МТАА при барботаже CO2.

Условия экстракции: барботаж СО2, О:В=1:1, t = 20±2°C, τРАССЛАИВАНИЯ ФАЗ. = 15 мин. скорость перемешивания – 700 об/мин.

Раствор: СМо = 13,2 г/л, СAl = 2,8 г/л, рН = 6,9.

Экстрагент: 100 % карбонат МТАА, С(R4N+) = 1,7M, C(CO32-) =0,7M.

| № п.п. | τК., мин | CMo В.Ф., г/л | CМо О.Ф., г/л | EMo(VI), % |

| 1 | 0 | 13,2 | 0,0 | 0,0 |

| 2 | 1 | 10,3 | 2,9 | 22,0 |

| 3 | 5 | 8,9 | 4,3 | 32,6 |

| 4 | 10 | 7,7 | 5,5 | 41,7 |

| 5 | 15 | 7,7 | 5,6 | 42,4 |

| 6 | 30 | 7,7 | 5,5 | 41,7 |

| 7 | 45 | 7,7 | 5,5 | 41,7 |

| 8 | 60 | 7,7 | 5,5 | 41,7 |

Таблица 26

Экстракции Мо из бикарбонатного раствора карбонатом МТАА при различных соотношениях О:В.

Условия экстракции: p(СО2)ИЗБ.=1,25 атм., t = 20±2°C, τК. = 15 мин., τРАССЛАИВАНИЯ ФАЗ. = 15 мин. скорость перемешивания – 700 об/мин.

Раствор: СМо = 13,2 г/л, СAl = 2,8 г/л, рН = 6,9.

Экстрагент: 100 % карбонат МТАА, С(R4N+) = 1,7M, C(CO32-) =0,7M.

| О:В | CMo(VI) В.РАВ., г/л | CMo(VI) О.РАВ., г/л | CAl В.РАВ., г/л | CАl О.РАВ., г/л | ЕMo(VI), % | EAl, % |

| 1:1 | 5,3 | 12,4 | 0,5 | 2,3 | 93,9 | 82,1 |

| 1:2 | 6,2 | 15,9 | 1,2 | 3,7 | 60,2 | 66,1 |

| 1:3 | 6,8 | 21,9 | 0,8 | 6,7 | 55,3 | 79,8 |

| 1:4 | 7,0 | 28,8 | 1,1 | 8,0 | 54,5 | 71,4 |

| 1:5 | 7,3 | 33,9 | 1,5 | 7,5 | 51,4 | 53,6 |

Таблица 27

Кинетика экстракции Мо из карбонатных и бикарбонатных растворов метилсульфатом МТОА.

Условия экстракции: t = 20±2°C, τК. = 15 мин., τРАССЛАИВАНИЯ ФАЗ. = 15 мин. скорость перемешивания – 700 об/мин.

Карбонатный раствор после выщелачивания: СМо = 23,2 г/л, СAl = 3,4 г/л, рН = 9,5.

Бикарбонатный раствор после карбонизации: СМо = 23,2 г/л, СAl = 2,8 г/л, рН = 7,3.

Экстрагент: 2,25 М метилсульфат МТОА.

| № п.п. | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| τК., мин | 0 | 5 | 10 | 20 | 30 | 45 | 60 |

| Карбонатный раствор после выщелачивания | |||||||

| CMo В.Ф., г/л | 23,2 | 21,6 | 21,6 | 21,6 | 21,4 | 21,5 | 21,5 |

| CМо О.Ф., г/л | 0,0 | 1,6 | 1,6 | 1,6 | 1,8 | 1,7 | 1,7 |

| ЕMo(VI), % | 0,0 | 6,9 | 6,9 | 6,9 | 7,8 | 7,3 | 7,3 |

| Бикарбонатный раствор после карбонизации | |||||||

| CMo В.Ф., г/л | 23,2 | 21,6 | 21,6 | 21,7 | 21,8 | 21,8 | 21,7 |

| CМо О.Ф., г/л | 0,0 | 1,6 | 1,6 | 1,5 | 1,4 | 1,4 | 1,5 |

| ЕMo(VI), % | 0,0 | 6,9 | 6,9 | 6,4 | 6,1 | 6,1 | 6,4 |

| Бикарбонатный раствор после карбонизации в автоклаве при p(СО2)ИЗБ.=1,25 атм. | |||||||

| CMo В.Ф., г/л | 23,2 | 22,5 | 22,2 | 22,2 | 22,2 | 22,2 | 22,2 |

| CМо О.Ф., г/л | 0,0 | 0,7 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 |

| ЕMo(VI), % | 0,0 | 3,0 | 4,3 | 4,3 | 4,3 | 4,3 | 4,3 |

Таблица 28

Экстракция Мо из карбонатных растворов карбонатом МТОА.

Условия экстракции: t = 20±2°C, τК. = 15 мин., τРАССЛАИВАНИЯ ФАЗ. = 15 мин. скорость перемешивания – 700 об/мин.

Карбонатный раствор после выщелачивания: СМо = 23,2 г/л, СAl = 3,4 г/л, рН = 9,5.

Экстрагент: 100 % карбонат МТОА С(R4N+) = 1,7M, C(CO32-) =0,7M.

| № п.п. | С(Na2CO3), М | CMo В.Ф., г/л | CМо О.Ф., г/л | CAl В.Ф., г/л | CАl О.Ф., г/л |

| 1 | 0,3 | 5,3 | 19,0 | 0,4 | 3,0 |

| 2 | 0,4 | 5,1 | 18,9 | 1,1 | 2,3 |

| 3 | 0,5 | 5,2 | 18,9 | 1,1 | 2,3 |

| 4 | 0,6 | 5,3 | 18,8 | 1,1 | 2,3 |

| 5 | 0,7 | 5,4 | 18,7 | 1,1 | 2,3 |

Таблица29

Изотерма экстракция Мо из карбонатного раствора карбонатом МТОА.

Условия экстракции: t = 20±2°C, τК. = 15 мин., τРАССЛАИВАНИЯ ФАЗ. = 15 мин. скорость перемешивания – 700 об/мин.

Карбонатный раствор после выщелачивания: СМо = 24,8 г/л, СAl = 3,4 г/л, С(Na2CO3) = 0,3 M, рН = 9,6.

Экстрагент: 100 % карбонат МТОА С(R4N+) =1,7M, C(СО32-) =0,7M

| № п.п. | О:В | CMo В.Р., г/л | CMo О.Р., г/л | CAl В.Р., г/л | CAl О.Р., г/л |

| 1 | 5:1 | 0,56 | 4,8 | 0,0 | 0,68 |

| 2 | 4:1 | 0,74 | 6,0 | 0,0 | 0,84 |

| 3 | 3:1 | 1,20 | 7,9 | 0,0 | 1,13 |

| 4 | 2:1 | 2,49 | 11,2 | 0,0 | 1,69 |

| 5 | 1:1 | 5,36 | 19,4 | 0,0 | 3,38 |

| 6 | 1:2 | 9,30 | 31,0 | 0,0 | 6,75 |

| 7 | 1:3 | 12,70 | 36,3 | 0,0 | 10,13 |

| 8 | 1:4 | 15,35 | 37,8 | 0,0 | 13,50 |

| 9 | 1:5 | 17,03 | 38,8 | 0,0 | 16,88 |

| 10 | 1:6 | 18,30 | 39,0 | 0,0 | 20,25 |

| 11 | 1:7 | 19,22 | 39,1 | 0,0 | 23,63 |

Таблица 30

Экстракция Мо из карбонатного раствора толуольными растворами карбоната МТОА.

Условия экстракции: О:В=1:5, t = 20±2°C, τК. = 15 мин., τРАССЛАИВАНИЯ ФАЗ. = 15 мин. скорость перемешивания – 700 об/мин.

Карбонатный раствор после выщелачивания: СМо = 24,8 г/л, СAl = 3,4 г/л, С(Na2CO3) = 0,3 M, рН = 9,6.

| № п.п. | CТОМАК в толуоле, % об. | CMo В.Р., г/л | CMo О.Р., г/л | ЕMo(VI),% | DMo(VI), % | lgDMo(VI) | lgC((R4N)2CO3 |

| 1 | 10 | 23,0 | 8,8 | 35,5 | 0,38 | -0,42 | 1,00 |

| 2 | 20 | 23,0 | 9,2 | 37,1 | 0,40 | -0,40 | 1,30 |

| 3 | 30 | 22,6 | 10,8 | 43,5 | 0,48 | -0,32 | 1,48 |

| 4 | 50 | 21,6 | 15,9 | 64,1 | 0,74 | -0,13 | 1,70 |

| 5 | 75 | 19,5 | 26,6 | 107,2 | 1,36 | 0,13 | 1,88 |

| 6 | 100 | 17,0 | 38,8 | 156,45 | 2,28 | 0,36 | 2,00 |

Таблица 31

Кинетика экстракции Мо из карбонатного раствора карбонатом МТОА в толуоле.

Условия экстракции: стальной автоклав, p(СО2)ИЗБ.=5 атм., О:В=1:1, t = 20±2°C, τРАССЛАИВАНИЯ ФАЗ. = 15 мин. скорость перемешивания – 1000 об/мин.

Карбонатный раствор после выщелачивания: СМо = 62,2 г/л, СAl= 7,6 г/л, С(Na2CO3) = 0,075 M.

Экстрагент: 50 % карбонат МТОА в толуоле С(R4N+) =0,97M, C(СО32-) =0,48M

| № п.п. | τК., мин | CMo(VI) В.Ф., г/л | CMo(VI) О.Ф., г/л |

| 1 | 0 | 62,2 | 0,0 |

| 2 | 5 | 30,6 | 31,6 |

| 3 | 10 | 28,6 | 33,6 |

| 4 | 15 | 26,3 | 35,9 |

| 5 | 20 | 25,3 | 36,9 |

| 6 | 30 | 24,4 | 37,8 |

| 7 | 45 | 23,2 | 39,0 |

| 8 | 60 | 23,9 | 38,3 |

Таблица 32

Кинетика реэкстракции Мо(VI) из органического экстракта молибдата МТОА в толуоле водным раствором NН4НCO3.

Условия реэкстракции: О:В=1:1, t = 20±2°C, τРАССЛАИВАНИЯ ФАЗ. = 15 мин. скорость перемешивания – 1000 об/мин.

Состав экстракта: молибдат МТОА в толуоле (С(R4N+) =0,9M, CМо =0,45M)

Состав реэкстрагирующего раствора: 1,0 М водный раствор NН4НCO3.

| № п.п. | τК., мин | CMо(VI) В.Ф., г/л | CMо(VI) О.Ф., г/л |

| 1 | 0 | 0,00 | 0,00 |

| 2 | 15 | 19,30 | 23,51 |

| 3 | 30 | 19,07 | 23,75 |

| 4 | 60 | 19,30 | 23,51 |

Таблица

Степень извлечения кобальта от температуры для системы выщелачивания 1,2М (NH4)2CO3, Т:Ж=1:50 по гравиметрии и спектрофотометрии.

| Система: 1,2М (NH4)2CO3, Ж:Т=1:50 | Температура | Гравиметрия | Спектрофотометрия | ||

| № п.п. | t, °С | С(Со), г/л | α(Со), % | С(Со), г/л | α(Со), г/л |

| 1 | 25 | 0,14 | 19,4 | 0,16 | 22,9 |

| 2 | 50 | 0,22 | 31,80 | 0,23 | 33,3 |

| 3 | 75 | 0,33 | 38,1 | 0,29 | 41,2 |

Таблица

| Система: NH4OH+(NH4)2CO3-1,25M, Ж:Т=1:50 | Температура | Гравиметрия | Спектрофотометрия | ||

| № п.п. | t, °С | С(Со), г/л | α(Со), % | С(Со), г/л | α(Со), г/л |

| 1 | 25 | 0,19 | 28,6 | 0,21 | 30,0 |

| 2 | 50 | 0,44 | 39,8 | 0,32 | 45,7 |

| 3 | 75 | 0,4 | 56,1 | 0,30 | 42,0 |

Дата: 2019-04-23, просмотров: 8717.