Контроль степени загрязнения поверхностей нагрева ВК производится на основании оценки КПД , т.е. эффективности сжигания топлива. Его величина определяется по изменению потерь теплоты с отработавшими газами вследствие хим. недожога Для этих целей используется прибор для контроля химического состава дымовых газов и температуры газа, например FEM или PCO-960 фирмы Неотроникс. После ввода щупа в газоход регулируют соотношение воздух-топливо для получения максимального значения показания на индикаторе прибора, а затем сравнивают его с соответствующим значением для чистых поверхностей.

При хорошем ТС ВК снижение КПД должно состалять менее – 2%. Удовлетворительном – (2-6)% и неудовлетворительном – более 6%. Также приращение температур уходящих газов. Хорошее – не превышает 10 С, удовлетворительное – 10-40, неудовлетворительное – более 40.

Контролируемые параметры при определении категории технического состояния газотурбокомпрессоров. Признаки загрязнения компрессоров. Критерий неудовлетворительного технического состояния проточной части.

Параметры:

мощность ГД

температуры газов и давление газов перед турбиной

давление наддува

Признаком загрязнения проточной части ГТК может служить повышение температуры воздуха за ним.

Способы оценки технического состояния насосов. Пределы отклонения параметров при различных категориях технического состояния. Рекомендуемые нормы насосов различных типов по уровню ударных импульсов насосов различных типов.

Оценка ТС в процессе эксплуатации насосов может быть произведена различными способами, например, по отклонению рабочих параметров от эталонных характеристик, возникновению кавитационных режимов, контролю уровня вибрации и ударных импульсов и др. В результате контроля устанавливаются возможные неисправности с последующим отнесением насоса к определенной категории его ТС. В большинстве случаев ограничиваются контролем давления нагнетания - напора (в случае центробежных насосов при закрытых и открытых нагнетательных клапанах), давления всасывания и силы тока электродвигателя.

Снижение подачи и напора насоса может быть связано с различными причинами. Например, с эрозией рабочего колеса, шестерен и винтов, поломкой лопаток и зубьев, отложениями на рабочих узлах, износом внутренних уплотнений и т.п. Величина снижения подачи и напора насоса определяется по уменьшению давления за насосом при следующих условиях: нормально открытые клапаны на всасывающем и нагнетательном трубопроводе, чистые фильтры и отсутствие неплотностей в соединениях.

Обнаружение разрушения подшипников, попадание посторонних предметов и заклинивание рабочих органов насосов, износ внутренних уплотнений и смещение рабочего колеса возможно при контроле за током электродвигателя с использованием штатных приборов.

При наличии у центробежных насосов вакуум-насоса их ТС контролируется по поддержанию вакуума на входе в насос. При этом рекомендуется предварительно убедиться в плотности системы перед насосом.

При контроле уровня ударных импульсов необходимо иметь в виду, что максимальные значения ударных импульсов могут возникнуть в направлении действия сил на подшипники. Например, у аксиально-плунжерных насосов измерения рекомендуется проводить в плоскости вращения качающего узла. Нормы ТС насосов

По уровню ударных импульсов можно судить о наличии кавитации насосов, срывах потока, износа уплотнений, шестерен, винтов и колес, и подсоса воздуха. При измерении высокого уровня ударных импульсов на подшипниках вихревых и шестеренных насосов необходимо предварительно установить, не является ли их причиной срывные явления в насосе.

Колебания уровня ударных импульсов в эксплуатации вследствие изменения режима, температурных условий и деформации корпуса судна, а также воспроизводимости приборов может составлять 5-6 ДБ.

При использовании уровня вибрации в процессе контроля ТС насосов должно соблюдаться следующее условие: измерению вибрации должно предшествовать измерение ударных импульсов, с целью установления состояния подшипников и их влияния на общую вибрацию насоса.

Обычно уровень виброскорости (миллиметр в секунду, среднее квадратичное значение) измеряется в таких частотных диапазонах:

- на основной частоте (f о = n/60) , где n- частота вращения, об/мин;

- на лопаточной частоте (f л=Zл/ fо), где Z л - число лопаток или зубьев рабочего колеса, число винтов.

В первом случае выявляются состояния балансировки и центровки, а также проверяется вторая гармоника. Во втором - состояние проточной части и кавитационные явления.

При выборе частотного диапазона рекомендуется руководствоваться типовыми спектрами вибрации насосов.

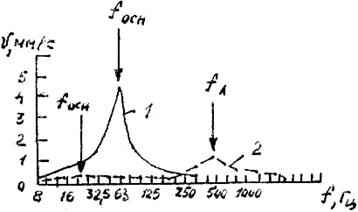

Типовые спектры вибрации насосов

Рис.10.5 (1 - нарушение центровки; 2 - кавитация). Нормы вибрации, соответствующие трем категориям ТС насосов и электродвигателей, приведены на рис.10.6.

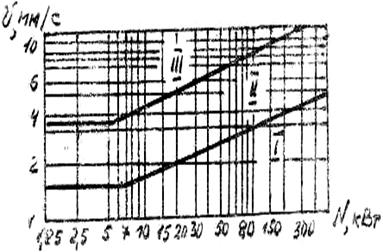

Нормы вибрации насосов

Рис. 10.6. (l - хорошее ТС; II - удовлетворительное; III - неудовлетворительное).

Колебания уровня вибрации в эксплуатации, связанные с изменением режима и температуры окружающей среды, деформациями корпуса судна, а также воспроизводимости приборов, лежат в пределах 1-2 мм/с.

Степень ТС насосов может быть определена в процессе контроля и по их тепловому состоянию. С этой целью, например, применительно к насосам с подшипниками скольжения оценивается и фиксируется первоначальный уровень разности температур Δ t — tn — ta (tn- температура на поверхности корпуса подшипника; tа - окружающей среды). Повышение Δtn от первоначального уровня на 15-20°С свидетельствует о неисправности подшипника скольжения.

Кроме того, определение ТС насосов может быть осуществлено путем осмотра и при неразрушающем контроле. При этом следует учитывать следующие обстоятельства. Для определения местного уменьшения толщины корпуса насоса из-за кавитационного разрушения используется толщиномер. Контроль толщины корпуса применительно к центробежным насосам рекомендуется производить после 8 лет эксплуатации. Уменьшение толщины корпуса на 20-30% следует считать предельным. Для более крупных насосов предусматривается осмотр рабочего колеса.

Для этой цели целесообразно использовать эндоскоп. В случае продолжительной работы в кавитационном режиме необходима разборка насоса. Это может быть совмещено с очередным освидетельствованием. При систематических протечках через сальник рекомендуется производить осмотр вала под ним.

Способы контроля. Технического, состояния вентиляторов. Факторы, влияющие на изменение балансировки рабочего колеса, центровки, состояния амортизаторов и крепление вентилятора к фундаменту. Нормы вибрации при неудовлетворительном техническом состоянии.

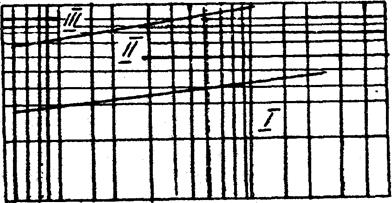

Контроль ТС вентиляторов осуществляется по уровню ударных импульсов и вибрации. В частности, уровень ударных импульсов используется для контроля ТС подшипников качения приводных электродвигателей. С помощью этого параметра определяется наличие повреждений и состояние смазки. По значению уровня вибрации устанавливается изменение балансировки рабочих колес, обусловленное нарушением соединений лопаток с дисками, вмятинами, прогибами, поломками лопаток, ослаблением посадки рабочего колеса на валу, определяется несоответствие центровки, связанной с неправильным выбором радиальных, торцовых зазоров между рабочим колесом и корпусом, а также состояние амортизаторов и крепление вентилятора к фундаменту. Измерение уровня вибрации производится в районе подшипников электродвигателя в горизонтальной и вертикальной плоскостях Измерения рекомендуется производить после ТО или ремонта по истечении времени приработки, но не ранее чем через час после включения вентилятора в работу. Уровень измерения виброскорости осуществляется на основной частоте. По его значению представляется возможность оценить состояние балансировки и центровки. Нормы вибрации вентиляторов в зависимости от категории их ТС приведены на рис. В качестве примера для контроля ТС конкретных типов вентиляторов (например, В КО 40/63) можно привести следующие данные: при хорошем ТС значение виброскорости должно быть менее 2.2 мм/с, ударных импульсов - менее 20 дБ и соответственно при удовлетворительном - 2.2-5,1 и 20-40, неудовлетворительном - более 5.1 и более 20. При эксплуатации вентиляторов с указанным уровнем ударных импульсов и вибрации контроль ТС в первом случае рекомендуется осуществлять через 12 мес, а во втором – через 6 мес.

V мм/с

N, кВт

N, кВт

. 10. Нормы вибрации вентиляторов в зависимости от категории их технического состояния: I - хорошее; П - удовлетворительное; Ш – неудовлетворительное

Показатели, оценивающие качество работы топливных сепараторов. Контролируемые параметры. Внешние признаки, характеризующие наличие неисправностей. Нормы. Вибрации в зависимости от категории технического состояния.

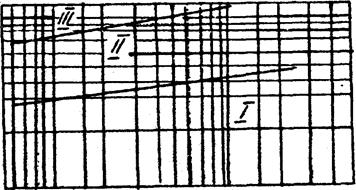

Контроль ТС центробежных сепараторов осуществляется на основании анализа информации, полученной в процессе измерения ударных импульсов, величины тока нагрузки приводного электродвигателя в момент его пуска и при работе на номинальном режиме, а также времени разгона. Измерение вибрации рекомендуется производить в двух плоскостях (горизонтальной и вертикальной) на корпусе и лапах сепаратора на частотах, соответствующих частоте вращения барабана. Нормы вибрации, соответствующие трем категориям ТС, приведены на рис.8.

V мм\с

N кВт

N кВт

Рис. 8. Нормы вибрации центробежных сепараторов в зависимости от категории их технического состояния: I - хорошее; П- удовлетворительное;!!! - неудовлетворительное

|По полученным в процессе измерения уровню и соотношению величин dBc и dBм представляется возможность контроля ТС подшипников различных механизмов, вообще, и центробежных сепараторов в частности. Величина dBс является универсальной и может использована для контроля ТС всех подшипников. С ее помощью можно производить контроль общей шероховатости поверхности шариков (роликов) и дорожек подшипников качения, включая и бездефектные. Например, если в процессе подшипника величина dBс возрастает, то это говорит о недостаточной его смазке. Величина dBм позволяет характеризовать наличие дефектов на шариках (роликах) и дорожках качения, а также загрязнение смазки. В случае, если в процессе измерений имеют место высокие значения указанных величин, необходимо прежде всего убедиться в том, что они действительно вызваны дефектом в контролируемом подшипнике, а не другим источником (например, повреждение передачи, трение вала о корпус или крышку корпуса подшипника, задевание крылатки вентилятора за кожух, кавитация насоса и т.п.). Для этого производится измерение на деталях, смежных с корпусом подшипника. Если измеренные величины ниже, чем на корпусе подшипника, значит источник повышенного сигнала - подшипник. Для выявления истинной причины следует произвести смазку подшипника и через несколько часов работы механизма повторить измерение. Если же уровень сигнала на смежной детали окажется выше, то необходимо методом последовательных измерений (удаляясь от корпуса подшипника) найти источник сигнала и установить причину.

В процессе эксплуатации сепараторов вследствие причин, рассмотренных ранее, возникают различного рода повреждения и неисправности. Для их раннего распознавания с целью предотвращения отказа сепаратора могут быть использованы предельные значения параметров контроля ТС, представленные в таблицах, например: ударные импульсы, вибрация, потребляемая мощность, время пуска, частота вращения и т.п.

Параметры, характеризующие степень загрязнения поверхностей теплообмена теплообменных аппаратов. Интегральный показатель запаса охлаждающей способности. Сущность косвенной оценки охлаждающей способности. Приборы, используемые при контроле технического состояния.

Контроль их ТС следующими КИП: термометры, манометры.. и переносными средствами диагностики: контактные термометры, толщиномеры, эндоскопы. Эндоскопом определяется состояние трубок (трещины, свищи, пропуски в соединениях труб). Толщиномеры используются для определения износа стенок корпусов, труб и других стенок. Загрязнение поверхностей теплообмена ТА определяется по перепадам P и t. В замкнутых системах ТА в качестве интегрального показателя запаса охлаждающей способности рекомендуется относительное количество охлаждающей среды проходящей например через холодильник. Оно характеризуется отношением разности температуры среды на выходе и на входе в ГД- ∆Тдв и разности температуры на входы и на выходе охладителя- ∆Тохл. Qг= ∆Тдв/∆Тохл. Предельное значение Qг=Qх устанавливается для условий работы двигателя с полной нагрузкой в тропиках. Для низкотемпературных контуров (смазочной системы) Q=10 при условии, что запас температуры среды на входе в двигатель по отношению к мах допустимой температуре составляет не менее 3-5% на полной нагрузке. Для повышения точности контроля используется косвенная оценка охлаждающей способности ТА. Кохл=1-Твых/Тдв. Где Тохл- температура среды на выходе из ТА; Тдв- на входе из двигателя. Предельное значение Кохл=7%. При отсутствии штатных термометров температура поверхностей ТА измеряется дистанционными измерителем THERMOPOINT80. Персональный компьютер: оценка отклонения выбранного диагностического показателя от значения, рассчитанного на математической модели для данных эксплуатационных условий.

Дата: 2019-03-05, просмотров: 619.