Beyond Large-Scale Production

Тайити Оно

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Уходя от массового производства

Перевод с английского

|

|

PRODUCTIVITY PRESS PORTLAND, OREGON

PRODUCTIVITY PRESS PORTLAND, OREGON

ИНСТИТУТ

КОМПЛЕКСНЫХ СТРАТЕГИЧЕСКИХ

ИССЛЕДОВАНИЙ

МОСКВА • 2005

з

УДК 388.3 ББК 65.304.15 0-59

Перевод с англ. А. Грязновой и А. Тягловой Под редакцией д.т.я. В.А. Лапидуса

Перевод с англ. А. Грязновой и А. Тягловой Под редакцией д.т.я. В.А. Лапидуса

Original Japanese edition, Toyota seisan hoshiki, published by Diamond, Inc., Tokyo, Japan, Copyright © 1978 by Taiichi Ohno. Translated in English as Toyota Production System, Copyright © 1988 by Productivity Press. OhoT. 0-59 Производственная система Тойоты. Уходя от массового производства / Пер. с англ. — М.: Институт комплексных стратегических исследований, 2005. — 192 с.

ISBN 5-902677-04-1

Тайити Оно рассказывает о тридцатилетней истории создания японского метода производства — производственной системы, позволившей компании Toyota занять лидирующие позиции не только в Японии, но и по всему миру. Зародившись в автомобильной промышленности в условиях крайне неблагоприятной рыночной ситуации, сегодня производственная система Тойоты широко применяется и во многих других производственных отраслях.

Уникальный стиль изложения основных принципов и философии производственной системы Тойоты, присущий первоисточнику, делает книгу интересной руководителям всех уровней, студентам бизнес-школ и экономических вузов, а также широкому кругу читателей.

УДК 388.3 ББК 65.304.15

Все права защищены. Никакая часть текста не может быть воспро изведена, сохранена в информационно-поисковой системе или передана в любой другой форме ил и любыми средствами без письменного разрешения владельцев авторских прав.

© Институт комплексных стратегических

исследований, 2005

ISBN 5-902677-04-1 (рус.) © В.А. Лапидус, предисловие к русскому

ISBN 0-915299-14-3 (англ.) изданию, 2005

Предисловие к русскому изданию........................................ 9

Предисловие американского издателя................................ 11

Предисловие к английскому изданию................................. 15

Комментарий к книге........................................................... 19

Замечание о написании японских имен.............................. 21

Глава \

НАЧАТЬ С ПОТРЕБНОСТИ............................................... 25

Нефтяной кризис открыл нам глаза............................... 27

Медленный рост пугает.................................................. 28

«Догнать Америку»........................................................ 29

«Точно вовремя»............................................................. 30

Руководствуемся здравым смыслом.............................. 31

Дайте машине разум....................................................... 33

Сила сочетания индивидуальных навыков

и командной работы................................................... 35

Цель — снижение издержек........................................... 36

Иллюзии японской промышленности............................ 37

Внедрение концепции производственного потока........ 39

Выравнивание производства.......................................... 40

Потребности должны быть вначале............................... 41

Необходима революция в сознании............................... 43

Глава 2

РАЗВИТИЕ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ

ТОЙОТЫ.............................................................................. 45

Пятикратное «Почему?»................................................. 47

Целостный анализ потерь............................................... 49

Мой принцип — «Все начинается с завода».................. 51

Заполняем листок стандартных операций сами............ 52

Командная работа решает все........................................ 54

Искусство передачи эстафеты........................................ 56

Идея из американского супермаркета............................ 57

б____________________ ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

7

Что такое канбан?........................................................... 59

Неправильное применение порождает проблемы......... 61

Чтобы переосмыслить то, что называется

здравым смыслом, нужны талант и смелость........... 62

Основное условие — наладить поток............................ 65

Используйте свои полномочия для поддержки

подчиненных.............................................................. 67

Без резких подъемов и глубоких спадов....................... 69

Трудности, связанные с выравниванием производства 71

Выравнивание производства и диверсификация рынка 73

Канбан способствует улучшению................................. 74

Транспортные тележки в роли канбанов........................ 76

Гибкая природа канбана................................................. 78

Глава 3

ДАЛЬНЕЙШЕЕ РАЗВИТИЕ................................................ 81

Вегетативная нервная система бизнес-организации..... 83

Предоставляйте информацию по мере необходимости….. 85

Информационная система в стиле Тойоты................... 87

Тонкая настройка............................................................ 90

Приспосабливаясь к изменениям................................... 91

Что такое реальная экономия?....................................... 92

Пересмотр негативных аспектов потерь....................... 94

Создание избыточных мощностей................................ 96

Важность понимания...................................................... 97

Использование системы полноценного труда.............. 99

Не устраивайте шоу..................................................... .100

Самое важное — требуемый объем............................ .102

Черепаха и заяц............................................................ .104

Заботиться о старом оборудовании............................ .105

Посмотрите в глаза действительности....................... .107

0,1 рабочего — это все же один рабочий................... .109

Менеджмент в стиле ниидзюцу................................... ..111

В искусстве требуется действие................................. ..112

Защита производства, основывающегося

на получении прибыли................................................ ..113

Как выжить в условиях экономики медленного роста!....116

Глава 4

ГЕНЕАЛОГИЯ ПРОИЗВОДСТВЕННОЙ

СИСТЕМЫ ТОЙОТЫ........................................................ 119

Глобальный мир вокруг нас.......................................... 121

Две выдающиеся личности........................................... 123

Учась у непреклонного характера................................ 125

Научная и рациональная природа «тойотизма».......... 126

Хорошее оборудование необходимо

даже на простом заводе............................................ 128

В поисках производственного метода

в японском стиле...................................................... 130

Создавать ценные продукты......................................... 131

Взгляд шахматиста....................................................... 132

В поисках японской самобытности.............................. 134

Свидетель диалектической эволюции.......................... 136

Глава 5

ИСТИННЫЕ ЦЕЛИ СИСТЕМЫ ФОРДА.......................... 139

Система Форда и система Тойоты............................... 141

Небольшие поставки и быстрая переналадка.............. 143

Предвидение Генри Форда........................................... 145

Стандарты устанавливаете вы сами............................. 147

Профилактика лучше лечения...................................... 149

Есть ли «Форд» после Форда?..................................... 151

Обратная концепция и деловой дух............................. 154

Отделаться от количества и скорости.......................... 156

Глава 6

КАК ВЫЖИТЬ В ПЕРИОД МЕДЛЕННОГО РОСТА........ 159

Система, созданная в период быстрого роста............. 161

Как повышать производительность

в период медленного роста...................................... 163

Как научиться гибкости у древних............................... 166

Послесловие к японскому изданию.................................. 169

Глоссарий основных терминов......................................... 171

Примечания........................................................................ 185

9

Предисловие к русскому изданию

Издание на русском языке книги Тайити Оно, создателя производственной системы Тойоты (ПСТ), задержалось на несколько десятилетий — оригинальное японское издание вышло в свет в 1978 г. Надо заметить, что и англоязычное издание этой книги в США появилось лишь в 1988 г., когда японские автомобили уже завоевывали американский рынок.

К настоящему времени у нас опубликовано довольно много книг по производственной системе Тойоты и ее основным составляющим: принципу «точно вовремя» (just-in-time), канбану, автономизации. Особо следует отметить книгу Дж. Вумека и Д. Джонса «Бережливое производство», в которой обобщен опыт применения ПСТ и показано, что на самом деле это новый тип производства, основанный на принципиально иных началах, нежели массовое производство.

Прочитав книгу Тайити Оно, убеждаешься, что она не только не устарела, но и, может быть, даже более актуальна, чем многие другие книги, написанные впоследствии.

Для глубокого понимания книги крайне важно обратить внимание на то, в каких условиях создавалась производственная система Тойоты: конец 40-х годов прошлого века, Япония потерпела сокрушительное поражение во Второй мировой войне, промышленность полностью разрушена... Тайити Оно был потрясен тем, что японская производительность труда в то время была в 10 раз ниже, чем в США. «Но разве американец на самом деле затрачивает в 10 раз больше мускульных усилий?» — задает он риторический вопрос и далее отвечает на него: «Очевидно, японцы что-то тратят впустую, и, если мы можем избежать этих потерь, производительность можно увеличить в 10 раз. Эта идея стоит у истоков нынешней производственной системы Тойоты».

Зная российскую промышленность не понаслышке, могу заверить, что сегодня перед российским автомобилестроением стоят похожие задачи: нужно в десятки раз повысить производительность, радикально поднять качество, снизить издержки.

10

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

и

Первый опыт применения ПСТ в российских компаниях уже принес существенные результаты, причем, что важно подчеркнуть, без каких-либо серьезных инвестиций. Можно надеяться, что внедрение этой системы окажется важным шагом на пути создания конкурентоспособного автомобилестроения и других отраслей промышленности.

Сегодняшнее зыбкое ценовое преимущество российских автомобилей, основанное на низкой зарплате, перераспределении ресурсов из сырьевых отраслей за счет искусственных тарифов, отсутствии должного внимания обеспечению качества, может исчерпать себя неожиданно быстро. Нужно искать другие, более устойчивые преимущества.

Хотелось бы еще обратить внимание на мотивационную составляющую этой книги. Фактически автомобильной промышленности Японии в конце 40-х гг. прошлого века не существовало. Но именно в день поражения Японии во Второй мировой войне президент компании Toyota Motor Company г-н Тойода (Toyoda) сказал: «Необходимо догнать Америку за три года. В противном случае автомобильная промышленность Японии не выживет». Многим в то время этот призыв показался нереальным: в 1949 г. Япония произвела 25 622 грузовика, и только 1 008 легковых автомобилей. А уже в 1970-е годы началось «японское» наступление на Америку. В 1980-е американская автомобильная промышленность потеряла около 30% своего внутреннего рынка. Такой рывок, заметим, был предпринят на основе внутренних, в то время крайне ограниченных ресурсов: в 60-70-е годы зарубежных инвестиций в японскую экономику практически не было. Есть над чем задуматься.

И последнее. Всегда интересно читать первоисточники, но данная книга интересна еще и как великолепно рассказанная история создания одной из самых великих современных компаний — «Тойоты». Она глубока, драматична и человечна. Уверен, что читатели извлекут немалую пользу, прочитав эту книгу, и получат большое удовольствие от мастерства ее автора.

В. А. Лапидус,

д.т.н., генеральный директор ЗАО «Центр «Приоритет», академик Международной академии качества ( IAQ )

Предисловие американского издателя

В деловом мире наряду с уже признанной фигурой Сигео Синго (Shigeo Shingo) свое место на почетном пьедестале занял Тайити Оно (Taiichi Ohno). Именно ему принадлежит заслуга создания производственной системы компании Toyota, основанной на принципе «точно вовремя» (just-in-time).

Я познакомился с г-ном Оно в Японии, когда он ушел из компании Toyota Motors и занял пост директора фирмы Toyoda Go-sei — поставщика рулевых колес, резиновых шлангов, пластиковых панелей управления и других деталей для автомобилей компании Toyota.

Во время нашей последней встречи я поинтересовался у г-на Оно, на каком этапе развития находится компания Toyota? Оказалось, что в то время компания решала задачу уменьшения объемов всех производственных запасов, приходящихся на незавершенное производство. Образно говоря, нужно было понизить уровень воды, чтобы обнажились рифы, создававшие проблемы судоходству.

— Что сейчас делает Toyota? — спросил я.

Ответ был очень прост:

— Мы анализируем временной промежуток, начиная с момента, когда потребитель делает заказ, до получения оплаты. И

мы сокращаем этот промежуток, избегая лишних затрат.

Временной промежуток

Заказ •--------------------------------------------------- • Оплата

(сокращается при избежании ненужных затрат)

Совершенно очевидно, что такая установка нацеливает на непрерывное улучшение. В то время как на Западе внедряют такие чудеса автоматики, как интегрированное производство на основе компьютеров, робототехнику или передовые производственные технологии, на Востоке японцы просто снижают потери. Конечно, от некоторых потерь можно избавиться, приобретая новое оборудование, но этот путь не столь эффективен.

12

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Предисловие американского издателя

13

Тайити Оно—очень интересный собеседник. Он просто и незамысловато рассказывает о решении проблем, которые многие производственники считают неподъемными. А для этого всего-то и надо искать и устранять проблемы! Нам трудно поверить в то, что так просто можно решить проблемы, но это факт. Нужно всего лишь сокращать временной промежуток от получения заказа до его оплаты, избегая любых потерь.

Книга Тайити Оно не просто рассказ о производстве, это практическое руководство к тому, как достичь успеха в бизнесе. Книга будет очень полезна для менеджеров. Г-н Оно возвращается к истокам и рассматривает опыт Генри Форда (Henry Ford), который мог в понедельник добыть железную руду, а в четверг днем спустить со сборочной линии готовый автомобиль, произведенный из этой руды.

Генри Форд придавал особое значение полному исключению потерь, не добавляющих ценности продукции. Тайити Оно развил опыт Форда. С помощью г-на Синго ему удалось сократить время переналадки оборудования с дней и часов до минут и секунд. Он отменил классификацию рабочих заданий, чтобы дать рабочим возможность маневра.

За последние 10 лет я посетил сотни японских и американских заводов и фабрик. В Японии я никогда не видел рабочего, просто наблюдающего за работой станка. В США, наоборот, мне всякий раз приходилось сталкиваться с таким явлением. Никогда не забуду, как в цехе по производству оптоволоконного кабеля я заметил молодого человека, который стоял возле пресса по производству стекла и смотрел на его работу. Он ничего не делал, а лишь наблюдал за стеклом и шкалами приборов, фиксирующих толщину раскатываемого стекла или выход ее за пределы допуска. Я был в недоумении: каков же уровень потерь и степень неуважения руководства к этому рабочему! Современное производство должно быть не только эффективным, но и уважительным по отношению к любому работнику, в том числе и оператору станков.

Весь деловой мир многим обязан Тайити Оно, и прежде всего тем, что он продемонстрировал нам, как более эффективно организовывать производство, снижать издержки, повышать качество продукции. Также он провел очень важное исследование, посвященное работе людей на производстве.

Японские заводы и фабрики далеки от совершенства. На заводах компании Toyota, по крайней мере на тех, которые я видел, так же грязно, если не грязнее, чем на многих американских предприятиях. Однако ситуация меняется. Уважение к человеку на производстве становится реальностью, и г-н Оно — один из тех, кто направляет этот процесс.

В то время как многие компании сосредотачиваются на стимулировании продаж, Тайити Оно считает более важным внедрять производственный принцип «точно вовремя». В течение многих лет он не позволял где-либо описывать этот принцип. По его словам, причина этого заключалась в том, что, описав процесс модернизации, который по сути является бесконечным, можно спровоцировать его консервацию. Но я полагаю, он также опасался, что американцы смогут оценить действенность этого инструмента и применят его против японских производителей.

Принцип «точно вовремя» — это гораздо больше, чем система уменьшения объемов складских запасов, чем сокращение времени переналадки станков на производство новых деталей, чем использование метода канбан (kanban) или подхода дзидока (jidoka), чем модернизация производства. Это, говоря словами г-на Оно, «способ заставить производство работать на компанию так, как человеческое тело работает на своего владельца». Вегетативная нервная система отвечает на раздражения, даже когда мы спим. Чтобы нормально функционировать, человеческое тело должно получать необходимую заботу, правильное питание, достаточные физические нагрузки. Когда мы начинаем ощущать свое тело, т.е. когда в работе организма появляются сбои, мы вносим коррективы. То же самое происходит и на производстве. Значит, и здесь требуется система, которая будет автоматически реагировать на появление проблемы.

Я рад возможности предложить читателю классический труд Тайити Оно о производственной системе Тойоты. Время, проведенное за чтением этой книги, вам не покажется потерянным. Книга ненавязчиво подвигнет вас к размышлениям о том, как можно модернизировать ваше собственное производство и предприятия ваших партнеров, как совершенствовать себя и участвовать в благоустройстве мира.

Хочу выразить признательность г-ну Юзуру Кавасима (Yu-zuru Kawashima), владельцу авторских прав, и г-ну Кацуйосй

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

15

Сайто (Katsuyoshi Saito), заместителю директора японского издательства Diamond Inc., за предоставление нам прав на перевод и публикацию этой книги.

Я также благодарю всех тех, кто помог вывести книгу в свет: редакторов Черил Берлинг Розен (Cheryl Berling Rosen) и Конни Дайер (Connie Dyer), переводчика Андрю П. Диллона (Andrew P. Dillon), ответственных за выпуск Патрисию Слоут (Patricia Slote) и Эсми МакТай (Esme McTighe), оформителя книги Билла Стэн-тона (Bill Stanton), а также наборщиков и художников из Rudra Press.

Наконец, я хочу выразить глубочайшую признательность автору, который вдохновил столь многих из нас на работу по повышению качества и производительности труда на своем рабочем месте.

Комментарий к книге

В разных странах мира люди изучают производственные методы. Наша книга посвящена новой производственной системе, которая появилась в Японии около 30 лет назад* и была разработана для автомобильной компании Toyota ее вице-президентом Тайити Оно. Сегодня эта революционная методика дает потрясающие результаты, причем она постоянно совершенствуется, не останавливаясь в своем развитии.

Многоступенчатая система производства, применяемая во многих производственных процессах, включает в себя методы «выталкивания» (push) и «вытягивания» (pull). Широко используемый метод выталкивания состоит в том, что объемы производства планируются исходя из прогнозов спроса и имеющихся в наличии складских запасов. Продолжительность последовательных производственных циклов определяется на базе стандартной информации, подготавливаемой в определенное время на каждом этапе. Затем последовательно, начиная с первого этапа, изготавливается продукция. Согласно методу вытягивания в определенное время на последний технологический этап от предыдущего поступает требуемое количество продукции. Эта процедура повторяется в обратном порядке со всеми предшествующими технологическими процессами. У обоих методов есть свои достоинства и недостатки. Выбор того или другого метода и его эффективное применение зависят от философии и творческого подхода руководителей производства.

Производственная система Тойоты построена на методе вытягивания. Чтобы понять ее потрясающий успех, нужно осмыслить философию, лежащую в ее основе, не зацикливаясь на отдельных аспектах этой системы, таких, например, как канбан (запаянная в прозрачный пластик карточка с краткими инструкциями, в которых изложена вся необходимая для функционирования рабочего места информация). Я полагаю, что, если вво-

Книга была издана в Японии в 1978 году.

20

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

1\

дить в производство только систему канбан как отдельный элемент, возникнут определенные трудности. Эта система была разработана не за один прием, а в течение 30 лет как серия нововведений, целью которых было повышение эффективности производства и улучшение рабочей обстановки.

По этой причине мне кажется, что книга создателя производственной системы Тойоты Тайити Оно, в которой изложена его философия преобразований, сыграет огромную роль в развитии промышленности во всем мире.

Тайити Оно — решительный человек, обладающий уникальным опытом. Он всегда бросал вызов существующим концепциям и разрабатывал нововведения, которые тщательно и в то же время быстро внедрялись на производстве. Такие люди редко встречаются. Я многому научился, общаясь с ним и слушая изложение его теории.

Однако с помощью одних теорий сложно провести модернизацию на предприятии или повысить производительность. Поэтому я рекомендую эту книгу не только тем, кто работает на производстве, но и всем менеджерам и управляющим. Если творчески, с воображением применить изложенные в ней идеи, успех ждет руководителей даже тех компаний, которые не похожи на компанию Toyota.

Медленный рост пугает

В периоды высоких темпов роста, предшествовавшие нефтяному кризису, обычный бизнес-цикл состоял из 2-3 лет подъема, за которыми следовали максимум 6 месяцев спада. Иногда подъем продолжался более 3 лет.

Однако при медленном росте цикл «переворачивается». Ежегодный темп прироста в 6-10 % наблюдается от 6 месяцев до года, а в течение последующих 2-3 лет наблюдается небольшой, нулевой или даже вообще отрицательный рост.

Обычно в японской промышленности используется принцип: «Если ты производишь что-то, ты можешь это продать», и автомобильная промышленность здесь не исключение. Именно поэтому многие менеджеры стремятся увеличить объемы производства.

В автомобильной промышленности часто используется зависимость Макси-Зильберстона1 (Maxcy-Silberslon curve). Согласно этой зависимости, при массовом производстве, несмотря на снижение затрат, себестоимость автомобиля снижается пропорционально росту объема производимой продукции. Это было хорошо доказано в эпоху быстрого роста, и данный принцип отразился в сознании людей, работающих в автомобильной промышленности.

Однако сегодня, во время медленного роста, мы должны как можно скорее пересмотреть заслуги массового производства. Система производства, направленная на увеличение объемов

партий (например, работа штампа, рассчитанная на увеличение выпуска определенных деталей за конкретный период времени), непрактична. Она не соответствует нашим требованиям, не говоря уже о том, что при таком подходе появляется множество потерь.

«Догнать Америку»

Вместе с тем нельзя недооценивать американский опыт. Мы многому научились у американской автомобильной империи. В США были разработаны замечательные технологии управления производством: метод управления качеством (quality control — QC), метод всеобщего управления качеством (total quality control — TQC) и метод организации производства (industrial engineering — IE). Япония заимствовала эти идеи и применила их на практике. Японцы никогда не забудут, что эти технологии были рождены в Америке и разработаны усилиями американцев. 15 августа 1945 г. Япония проиграла войну, и в этот день началась новая эра для компании Toyota. Тогдашний президент автомобильной компании Toyota Motor Company2 Тойода Кийтиро (Toyoda Kiichiro) (1894-1952) сказал: «Необходимо догнать Америку за три года. В противном случае автомобильная промышленность Японии не выживет». Для выполнения этой миссии мы должны были изучить Америку и американские методы. В 1937 г., работая на ткацкой фабрике компании Toyoda Spinning and Weaving, я узнал, что немецкий рабочий производит в 3 раза больше японского. Соотношение производительности труда немецкого и американского рабочих было 1:3. Значит, между японской и американской рабочей силой оно составляло 1:9. Я до сих пор помню свое удивление, когда услышал, что для того, чтобы выполнить работу 1 американца, требуется 9 японцев.

Возросла ли производительность труда в Японии во время войны? Президент Тойода говорил, что мы должны догнать Америку за три года, но поднять производительность в 8-9 раз за такой срок было бы чрезвычайно сложно. Это означало, что

30

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Глава I. НАЧАТЬ С ПОТРЕБНОСТИ

31

объем работ, рассчитанный на 100 работников, должны были бы выполнять 10 рабочих.

Более того, одна восьмая или одна девятая — это среднее значение. Если бы мы проводили сравнение на базе автомобильной промышленности — одной из наиболее развитых в США отраслей, различие было бы еще более существенным. Но разве американец на самом деле затрачивает в 10 раз больше мускульных усилий? Очевидно, японцы что-то тратят впустую. И если мы сможем избежать этих потерь, производительность труда можно увеличить в 8-10 раз. Эта идея стоит у истоков производственной системы Тойоты.

«Точно вовремя»

Производственная система Тойоты ориентирована на полное исключение потерь и основывается на двух принципах:

• принцип «точно вовремя» (just-in-time);

• принцип автономизации (autonomation), или автоматизации с использованием интеллекта.

Принцип «точно вовремя» заключается в том, что во время производственного процесса необходимые для сборки детали оказываются на производственной линии строго в тот момент, когда это нужно, и в строго необходимом количестве. В результате компания, последовательно внедряющая подобный принцип, может добиться сведения к нулю складских запасов.

С точки зрения управления производством это идеальное состояние. Однако для такой сложной продукции, как автомобиль, состоящей из тысяч деталей, производственный процесс будет складываться из множества операций. Очевидно, что применить принцип «точно вовремя» к производственному плану каждого процесса чрезвычайно сложно.

Неточный прогноз, ошибка в бумагах, дефектная продукция, ее переделка, неполадки оборудования, прогулы — уйма проблем! Если проблема возникает в начале процесса, она всегда приводит к образованию дефектной продукции позже. Все это

может остановить производство или изменить план производства помимо вашего желания.

Если же не принимать во внимание подобные ситуации и учитывать только производственный план для каждого отдельного процесса, мы будем производить детали без учета потребностей последующих процессов. В результате появятся огромные потери: с одной стороны, наличие дефектных деталей, а с другой — огромные запасы готовых деталей и узлов, не требующихся в данный момент. Все это будет снижать не только производительность, но и прибыльность компании.

Кроме того, в этом случае не будет различия между нормальным и анормальным выполнением процесса на каждой сборочной линии. Если сбои в процессе будут ликвидироваться еще и с задержкой, то слишком много рабочих произведут слишком много деталей, а эту ситуацию нельзя поправить за короткий срок.

Таким образом, для производства, основанного на принципе «точно вовремя», когда на каждый производственный участок подаются именно те детали, которые нужны, тогда, когда нужно, и строго в необходимом количестве, традиционные методы управления неэффективны.

Руководствуемся здравым смыслом

Мне нравится обдумывать проблемы. Я постоянно думал о том, как обеспечить поставку необходимых деталей по принципу «точно вовремя». Поток производства — это прежде всего передача материалов. Традиционный способ производства заключался в поставке материалов от предыдущего процесса к последующему. Поэтому я попробовал подумать о передаче материалов в обратном направлении.

При производстве автомобиля из исходного материала (сырья) изготавливается отдельная деталь, затем деталь соединяется с другими в конкретный узел, который подается на конечную сборочную линию. Исходный материал претерпевает изменения при движении от более ранних по времени процессов к более поздним, формируя «тело» автомобиля.

| 32 |

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Теперь давайте взглянем на производственный поток в обратном направлении. Более позднему производственному процессу, расположенному в конце потока, от более раннего процесса необходимы только годные детали в необходимом количестве в нужное время. Разве не будет логичным в этом случае производить в рамках более раннего процесса только те детали, которые потребуются? Что касается взаимодействия между несколькими процессами, разве недостаточно будет четко указать, сколько, чего и когда нужно?

Мы будем называть это средство передачи информации «кан-бан» (карточка, указатель) и с его помощью организуем взаимодействие между производственными процессами для управления количеством производства, т.е. необходимым количеством выпуска. Так родилась эта идея.

Мы провели эксперименты и в итоге приняли эту систему. Конечная сборочная линия берется за отправную точку. Производственный план, в котором обозначены необходимые модели автомобилей, их количество и срок изготовления, отправляется на конечную сборочную линию. Затем метод передачи материалов переворачивается в обратную сторону. Чтобы получить узлы для окончательной сборки, конечная сборочная линия обращается к сборочной линии узлов с указанием строго необходимого наименования и количества узлов и сроков их поставки. Сборочная линия узлов обращается к предыдущему звену, указывая необходимые детали, их количество и сроки поставки. Таким обратным путем производственный процесс движется от стадии готовой продукции к отделу заготовки сырья. Каждое звено цепочки процесса, организованного по принципу «точно вовремя», соединено и синхронизировано с другими. Кроме того, за счет такой организации радикально снижается объем работы менеджеров. Канбан также используется как средство передачи информации о принятии или получении наряда-заказа.

Канбан подробно будет описан ниже. Пока же я хочу, чтобы читатель понял основные положения производственной системы Тойоты. Система основывается на принципе «точно вовремя», который я уже описал, и на принципе автономизации, которому посвящен следующий раздел. Канбан обеспечивает бесперебойное функционирование нашей производственной системы.

Глава 1. НАЧАТЬ С ПОТРЕБНОСТИ__________________________ 33

Дайте машине разум

Второй принцип, на который опирается производственная система Тойоты, называется автономизацией (autonomation). Его не следует смешивать с обычной автоматизацией (automation). Автономизацию иногда называют автоматизацией с элементом интеллекта.

Многие станки после включения работают без вмешательства человека. Однако рабочие характеристики современных станков таковы, что даже небольшие отклонения от нормального процесса вроде попадания металлической стружки в механизм перемещения способны причинить им ущерб, например привести к поломке штампов или метчиков. В подобных случаях накапливаются десятки, а иногда и сотни дефектных деталей. Если на заводе установлены автоматические станки такого типа, массовое производство дефектной продукции невозможно предотвратить. У этих станков нет встроенной автоматической системы контроля, защищающей от подобных происшествий.

Именно поэтому компания Toyota отдает предпочтение автономизации — станкам, которые могут справляться с подобными проблемами самостоятельно, или «автономно», при помощи простой автоматизации. Отправной точкой для этой идеи послужил самоприводной ткацкий станок, который изобрел Тойо-да Сакити (ToyodaSakichi) (1867-1930), основатель автомобильной компании Toyota Motors.

Ткацкий станок выключался автоматически, стоило только оборваться хотя бы одной продольной (основной) или поперечной (уточной) нити. В станок было встроено приспособление, различающее нормальное и анормальное течение производственного процесса, что препятствовало появлению дефектной продукции.

Автоматизированный станок с элементом интеллекта в компании Toyota — это станок, оснащенный устройством автоматического выключения. На всех заводах компании большая часть оборудования, нового и старого, укомплектована подобными устройствами, а также различными предохранительными механизмами, системами точного останова, приспособлениями для быстрой переналадки и устройствами «защиты от дурака»

2 - I1076

34

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Глава 1. НАЧАТЬ С ПОТРЕБНОСТИ

35

(baka-уоке. — См. глоссарий) для предотвращения ошибок. Таким образом, машинам придается элемент разума человека.

(baka-уоке. — См. глоссарий) для предотвращения ошибок. Таким образом, машинам придается элемент разума человека.

Автономизация изменяет суть эксплуатации станка. Если рабочий процесс протекает нормально, станку не нужен оператор. Вмешательство человека требуется только тогда, когда станок останавливается из-за нарушения нормального хода процесса. Следовательно, один оператор может обслуживать несколько станков. Таким образом, сокращается число операторов и повышается эффективность производства.

Если взглянуть на это с другой стороны, нарушения нормального протекания производственного процесса никогда не исчезнут, если рабочий постоянно будет следить за станком и подстраивать его всякий раз, когда нормальный ход процесса будет прерываться. В старой японской пословице говорится о тщетности попыток спрятать предмет с неприятным запахом под покрывалом. Если машины и оборудование ремонтируют, не ставя в известность менеджеров и супервайзеров*, то улучшения никогда не будут достигнуты, а издержки не снизятся.

Остановка станка в случае возникновения проблем обуславливает всеобщую информированность об этом. Проведение улучшений возможно лишь тогда, когда существует ясное понимание проблемы. Развивая эту мысль, мы установили правило, что в случае ручного управления линией рабочие сами должны нажимать кнопку, останавливающую производственный процесс при появлении любых проблем с его протеканием.

Когда речь идет о такой продукции, как автомобили, безопасность всегда должна быть на первом месте. Поэтому для любого станка на любой производственной линии на любом заводе различия между нормальным и анормальным ходом рабочего процесса должны быть четкими, а меры по предотвращению повторных сбоев - безусловными. Именно поэтому я сделал авто-номизацию вторым принципом производственной системы Тойоты.

Супервайзср (supervisor) — должность низшего управленческого уровня, американское изобретение начала 1970-х гг. Основная задача —организация и координация работ по эффективному надзору за выполнением персоналом требований рабочих стандартов и инструкций. На российских предприятиях аналогом супервайзера можно считать технолога цеха. — Прим ред.

Цель — снижение издержек

Мы часто употребляем слово «эффективность», когда говорим о производстве, управлении и бизнесе. «Эффективность» в современной промышленности и бизнесе в основном означает снижение издержек.

В компании Toyota, как и во всех производственных отраслях, прибыли можно добиться только путем снижения издержек. Если мы применяем принцип ценообразования «цена продажи = прибыль + себестоимость», мы заставляем потребителя оплачивать все издержки. Этому принципу нет места в современной конкурентоспособной автомобильной промышленности.

Потребители хладнокровно и пристально изучают нашу продукцию на свободном конкурентном рынке, где себестоимость для них не играет никакой роли. Значение имеет то, является ли продукция ценностью для покупателя. Если высокая цена обусловлена только высокой себестоимостью, потребитель просто выберет другой товар.

Если производитель хочет выжить на современном рынке, он должен поставить своей целью снижение издержек на потребительские товары. Во время периодов быстрого экономического роста любой производитель может снизить издержки, увеличивая объемы производства. Но сегодня, когда темпы роста низки, добиться уменьшения затрат значительно сложнее.

Выравнивание производства

Самое приятное в бизнесе — это заказы потребителей. Когда завершился трудовой конфликт в компании и стали поступать военные заказы, завод охватило радостное возбуждение. Вместе с тем сотрудники завода были обеспокоены тем, как удовлетворить заказы на грузовики.

Всего было в обрез — и сырья, и деталей. Так как наши поставщики испытывали нехватку оборудования и рабочей силы, поставки были нерегулярны и недостаточны. Сборочные работы переносились с начала на конец месяца из-за перебоев с поставками. Как правило, в начале месяца работа останавливалась и производство засыпало подобно лирическому герою одной старой песни в жанре «деканшо»*. Такое «деканшо-производ-ство» едва не доконало нас.

Если какая-либо деталь требуется производству в количестве 1000 штук в месяц, нужно в течение 25 дней изготавливать по 40 деталей в день. Далее мы должны четко рассчитать дневную производительность. Если рабочий день составляет 480 минут, следует производить одну деталь примерно каждые 12 минут. Эти расчеты легли в основу концепции выравнивания производства.

Организация производственного потока и бесперебойных поставок сырья от внешних поставщиков для изготовления деталей — вот исходные точки для производственной системы компании «Тойота» и всей японской промышленности.

Деканшо (decansho) — тип фольклорных песен, которые были очень популярны в период правления в Японии династии Мейдзи (1868-1912 гг.), особенно среди студентов. — Прим. ред.

Поскольку мы испытывали недостаток во всем, нам необходимо было тщательно продумать увеличение количества станков и рабочей силы не только для повышения производства, но и для хранения комплектующих. В то время мы производили от 1 до 2 тыс. автомобилей в месяц и поддерживали месячный объем складских запасов для каждого технологического участка. Это казалось не слишком накладным, если не считать потребности в больших складских помещениях. Тем не менее мы предвидели появление серьезных трудностей в случае роста объемов производства.

Чтобы избежать возможных проблем, мы старались найти пути выравнивания всего объема производства. Нам хотелось отказаться от порочной практики, когда все производство функционировало только в конце месяца. Сначала мы постарались определить внутренние проблемы самой компании Toyota. Затем обратились к внешним поставщикам, изучили их потребности и проблемы и попросили сотрудничать с нами для достижения четко регулируемого производства. В зависимости от конкретной ситуации мы обсуждали возможность кооперации с поставщиками с точки зрения рабочей силы, материалов и денежных средств.

Пятикратное «Почему?»

Приходилось ли вам, столкнувшись с какой-либо проблемой, остановиться и пять раз подряд задать себе вопрос: «Почему это случилось?» Сомневаюсь. Давайте попробуем сделать это вместе. Представьте, например, что у вас перестал работать автомобиль:

1. Почему автомобиль остановился?

Потому что была перегрузка, и полетел предохранитель.

2. Почему была перегрузка?

Потому что подшипник был плохо смазан.

3. Почему подшипник был плохо смазан?

Потому что насос, подающий смазку, плохо работал.

4. Почему он плохо работал?

Потому что поршень износился и разболтался.

5. Почему поршень износился?

Потому что не поставили фильтр, и в поршень попала металлическая стружка.

Пятикратное повторение вопроса «Почему1.» поможет вам разобраться в первопричине проблемы и решить ее. Если вы не пройдете через весь цикл вопросов, то, возможно, решите, что достаточно просто заменить предохранитель или поршень насоса. Тогда буквально через несколько месяцев та же проблема с автомобилем возникнет снова.

Собственно говоря, производственная система Тойоты строится на использовании и развитии именно этого научного подхода. Пять раз задав один и тот же вопрос «Почему7.» и каждый раз ответив на него, мы можем добраться до сути проблемы, которая часто прячется за более очевидными, лежащими на поверхности причинами.

| 48 |

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

«Почему в компании Toyota Motor Company один работник может управлять лишь одним станком, а на ткацкой фабрике Toyoda одна молодая девушка контролирует сразу 40 или 50 автоматизированных ткацких станков?»

Начав с этого вопроса, мы получили следующий ответ: «Станки в компании Toyota не рассчитаны на то, чтобы автономно останавливаться, когда заканчивается единичный цикл обработки». Отсюда родилась идея автономизации станков — их автоматизации с элементами человеческого интеллекта.

На следующий вопрос: «Почему мы не можем сделать так, чтобы детали подавались точно вовремя?» — был получен такой ответ: «Потому что скорость, с которой изготавливаются детали, не позволяет нам знать, сколько их производится в минуту». Отсюда возникла идея выравнивания производства.

Первым ответом на вопрос: «Почему мы производим слишком много деталей?» — было: «Потому что мы не можем сбавить темпы или полностью предотвратить перепроизводство». Так появилась идея о визуальном управлении, которая, в свою очередь, привела к идее канбана.

В предыдущей главе отмечалось, что производственная система Тойоты основывается на полном исключении потерь. Почему вообще появляются потери? Задавая подобный вопрос, мы на самом деле подходим к вопросу о прибыли, которая является основным условием нормального функционирования бизнеса. Одновременно мы задаемся вопросом о том, почему люди работают.

При функционировании производственного предприятия данные играют очень большую роль, но я считаю, что реальные факты важнее. Если в случае возникновения какой-либо проблемы мы недостаточно упорно ищем первопричину, предпринятые меры могут оказаться тщетными. Вот почему мы постоянно повторяем вопрос «Почему?». В этом заключается научная основа системы Тойоты.

Глава 2. РАЗВИТИЕ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ ТОЙОТЫ 49

Целостный анализ потерь

Размышляя о проблеме полного исключения потерь, помните о следующих двух моментах:

• Повышать эффективность имеет смысл лишь в том случае, когда это связано с сокращением издержек. Для достижения этого нам необходимо производить лишь столько продукции, сколько возможно с привлечением минимального количества рабочей силы.

• Проверьте сначала эффективность работы каждого оператора и каждой станочной линии, затем — эффективность работы начальников участков и, наконец, — эффективность всего завода (всех производственных линий). Максимальной эффективности следует добиваться не только на каждом отдельном участке, но и на всем предприятии в целом.

Когда закончился трудовой конфликт из-за сокращения рабочей силы на производстве и обозначился бум деловой активности во время войны с Кореей, на протяжении 50-х гг. Toyota пыталась решить проблему расширения производства без дополнительного привлечения рабочей силы. Как один из менеджеров завода я предложил свои идеи для работы в следующих направлениях.

Предположим, на производственной линии работают 10 человек и производят 100 деталей в день. Это значит, что производственная мощность этой линии — 100 деталей в день, а производительность труда на одного человека составляет 10 деталей в день. Однако если более пристально понаблюдать за конвейером и рабочими, мы в зависимости от времени суток заметим перепроизводство, простои в работе и другие лишние действия.

Допустим, мы исправили ситуацию и сократили количество рабочих на два человека. Тот факт, что 8 рабочих могут производить 100 деталей в день, подразумевает, что, не сокращая персонал, а лишь повысив эффективность труда, мы могли бы производить 125 деталей ежедневно. На самом деле возможность производить 125 деталей в день существовала изначально, но была упущена из-за лишней работы и перепроизводства.

| 50 |

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Это означает, что если мы рассматриваем как реальный труд лишь необходимую работу, а всю остальную деятельность относим к потерям, то можем вывести следующую формулу, которая будет одинаково верна как для отдельно взятых рабочих, так и для всего предприятия в целом:

СУЩЕСТВУЮЩАЯ ПРОИЗВОДСТВЕННАЯ МОЩНОСТЬ = = ТРУД + ПОТЕРИ

Реальное повышение эффективности наблюдается тогда, когда потери сводятся к нулю, а производительность труда достигает 100 %. Поскольку в рамках производственной системы Тойоты выпускается лишь необходимое количество изделий, значит, состав рабочей силы нужно оптимизировать так, чтобы ограничить лишние мощности и соответствовать необходимым объемам.

Предварительным шагом к применению производственной системы Тойоты становится полная идентификация потерь:

• потери из-за перепроизводства;

• потери времени из-за ожидания;

• потери при ненужной транспортировке;

• потери из-за лишних этапов обработки;

• потери из-за лишних запасов;

• потери из-за ненужных перемещений;

• потери из-за выпуска дефектной продукции.

Устранение этих потерь (см. глоссарий) может значительно повысить эффективность работы предприятия. Чтобы добиться этого, мы должны производить лишь необходимое количество изделий, высвободив, таким образом, избыточную рабочую силу. Производственная система Тойоты четко выявляет наличие избыточной рабочей силы. По этой причине некоторые члены профсоюзов отнеслись к системе подозрительно, посчитав, что она представляет собой своеобразный способ избавляться от рабочих. Но суть вовсе не в этом.

В задачи менеджмента входит выявление избыточной рабочей силы и ее эффективное использование. Нанимать людей, когда бизнес процветает и производство растет, только затем,

Глава 2. РАЗВИТИЕ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ ТОЙОТЫ_______ 51

чтобы увольнять, как только начинается экономический спад, — плохая практика. Менеджерам необходимо с осторожностью относиться к подобным вещам. С другой стороны, сокращение лишних и бесполезных рабочих мест повышает ценность труда в глазах рабочих.

Командная работа решает все

Рассказывая о времени цикла, я коснулся вопроса согласованности в работе. Теперь я хотел бы уделить внимание вопросам командной работы.

Работа и спорт имеют много общего между собой. В Японии соревнования обычно носят индивидуальный характер, как, на-

Глава 2. РАЗВИТИЕ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ ТОЙОТЫ______ 55

пример, в борьбе сумо или дзюдо, фехтовании кендо. На самом деле мы не столько соревнуемся в этих видах спорта, сколько «ищем путь и терпеливо изучаем его». Аналогичный подход можно найти и в сфере труда, где высоко ценится искусство мастера.

Соревновательные виды спорта пришли в Японию после того, как нами была заимствована западная культура. В современной промышленности слаженность в работе нескольких людей, образующих коллектив, подобный спортивной команде, более востребована, нежели индивидуальные навыки.

Например, в лодочных гонках с восемью гребцами на одной лодке, в бейсбольной команде с девятью игроками, в волейбольной команде с шестью игроками с каждой стороны или в футбольной команде с одиннадцатью игроками ключевым моментом, ведущим к победе или поражению, является командная работа. Даже при наличии в команде одного или двух звездных игроков успех ей не гарантирован.

Производственный процесс также основывается на командной работе. Так, например, чтобы осуществить процесс превращения сырья в готовую продукцию, может понадобиться 10-15 рабочих. Смысл командной работы заключается не в том, сколько деталей было обработано отдельно взятым рабочим, а сколько единиц продукции сойдет с производственной линии в целом.

Много лет назад я часто рассказывал рабочим одну из моих любимых историй о лодке с восемью гребцами, четверо из которых сидят на правой стороне, а четверо — на левой. Если они не будут слаженно грести, лодка поплывет зигзагами.

Кто-либо из гребцов может решить, что он сильнее других, и начнет грести с удвоенной силой. Но лишнее усилие нарушит нормальный ход лодки, и она собьется с курса. Поэтому наилучший способ ускорить продвижение лодки — всем распределять свои усилия одинаково, гребя равномерно и погружая весла на одинаковую глубину.

Сегодня волейбольная команда состоит из шести игроков, раньше их было девять. Если команда из девяти игроков начнет играть против команды из шести игроков по тем же правилам, игроки могут просто покалечиться, налетая друг на друга. И, скорее всего, они проиграют, потому что наличие в команде большего числа игроков не всегда является преимуществом.

56__________________________ ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Слаженная командная работа в сочетании с другими факторами может обеспечить победу и меньшей по численности команде. То же самое относится и к сфере труда.

Спорт дает нам много полезных подсказок. Например, в бейсболе, если бы кому-нибудь пришло в голову очертить границу вокруг внутренней защитной зоны и сказать, что там может играть лишь второй бейсмен, а третий будет играть только в отведенной ему зоне, игра сразу же станет менее интересной для зрителя.

Точно так же и в работе дела идут хорошо не только из-за того, что кто-то четко распределил обязанности. Самым главным здесь является командная работа.

Искусство передачи эстафеты

Приблизительно в то время, когда я начал работать над производственной системой Тойоты, война с Кореей уже подходила к концу. Газеты писали о так называемой 38-й параллели* как о национальной трагедии. Аналогично и в работе. Мы не можем проводить «38-ю параллель» и отделять ею различные рабочие области.

Сфера труда похожа на эстафету — всегда есть та область, в которой надо передать эстафетную палочку. Если палочку передают правильно, то общее время команды может оказаться лучше, чем индивидуальное время каждого из игроков. В эстафете пловцов спортсмен не может нырнуть прежде, чем рука предыдущего пловца коснется стенки бассейна. Однако в эстафетном беге правила другие, и более сильный игрок может нивелировать запаздывание более слабого. Это интересное наблюдение.

В производственном цикле, в котором участвуют четыре или пять человек, детали передаются от одного рабочего к другому, как эстафетные палочки. Если рабочий, выполняющий последу-

В 1945 году по решению стран-союзниц, одержавших победу во Второй мировой войне, Корея была разделена на две части по 38-й параллели. - Прим. ред.

Глава 2. РАЗВИТИЕ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ ТОЙОТЫ_______ 57

ющий процесс, задерживается, то рабочий с предыдущего участка помогает ему наладить станок. Когда же работа на участке налаживается, рабочий с предшествующего участка немедленно передает работнику последующего участка эстафетную палочку — уже начатую работу — и возвращается на свое прежнее место. Я всегда говорю рабочим, что им необходимо научиться правильно передавать эстафетную палочку.

В работе, как и в спорте, желательно, чтобы члены команды прикладывали одинаковые усилия. В действительности же не всегда так получается, особенно когда появляются новые служащие, не знакомые с этой работой. В компании Toyota мы называем систему передачи эстафеты «кампанией по взаимной поддержке». Она позволяет нам добиваться более успешной командной работы.

Из всего того, что есть общего между спортом и работой, самое важное, на мой взгляд, — это постоянная потребность в практике и обучении. Легко понять теорию умом, сложно научиться претворять ее в жизнь. Цель в том, чтобы знать и делать инстинктивно. Набраться терпения для того, чтобы успешно закончить обучение, — первый шаг на пути к победе.

Идея из американского супермаркета

Напомним, что двумя принципами производственной системы Тойоты являются «точно вовремя» и автономизация — автоматизация с элементом человеческого интеллекта. Инструментом, используемым для управления системой, является канбан, идею которого я почерпнул в американских супермаркетах.

После Второй мировой войны американская продукция наводнила Японию — жевательная резинка, кока-кола, даже джипы. Первый супермаркет в американском стиле появился в середине 50-х гг. И по мере того, как все больше и больше японцев посещали Соединенные Штаты, у них появлялась возможность увидеть тесную связь между супермаркетами и американским образом жизни. Благодаря присущему японцам любопытству и любви к подражательству этот вид магазинов вошел в моду.

58

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Глава 2. РАЗВИТИЕ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ ТОЙОТЫ_______ 59

В 1956 г. я посетил заводы компаний General Motors, Ford и ряд других машиностроительных предприятий. Но самое сильное впечатление в Америке на меня произвело значительное преобладание супермаркетов над другими видами магазинов. Интерес был вызван тем, что к концу 40-х гг. в механическом цехе компании Toyota, которым я руководил, уже начали изучать американские супермаркеты и применяли методы их работы на практике. В 50-х гг. супермаркеты в американском стиле появились и в Японии, сделав объект нашего исследования более доступным.

Такое сочетание, как автомобили и супермаркеты, может показаться странным. Но с тех пор, изучив устройство супермаркетов в Америке, мы провели параллель между супермаркетами и системой «точно вовремя».

Супермаркет — это место, где потребитель может получить, во-первых, то, что ему нужно, во-вторых, в нужные сроки, в-третьих, в нужном количестве. Конечно, иногда потребитель покупает больше того, что ему нужно. Но, в принципе, супермаркет — это такое место, где мы совершаем покупки соответственно своим потребностям. Таким образом, работники супермаркета должны следить за тем, чтобы потребители могли купить то, что им нужно, в любое время.

В сравнении с традиционными методами торговли, применяемыми в Японии в начале XX века, — использование труда разносчиков, торгующих по домам лекарствами, принятие заказов на дому у потребителей и уличная торговля вразнос — американская система более рациональна. С точки зрения продавца, нет потери рабочего времени, которая возникает тогда, когда предлагаются не пользующиеся спросом товары. Покупателю же не надо беспокоиться о необходимости купить что-либо про запас.

На примере супермаркета мы решили рассмотреть первое звено технологической цепочки как нечто вроде магазина. Последующий технологический процесс (потребитель) обращается к предыдущему процессу (супермаркет), чтобы получить необходимые детали (товар) в нужное время и в нужном количестве. Предыдущий процесс немедленно производит новые детали взамен отправленных потребителю (пополняет полки). Мы надеялись, что такая схема поможет нам приблизиться к нашей цели — организации прин-

ципа «точно вовремя». В 1953 г. мы применили эту систему в механическом цехе на головном предприятии.

Наша основная проблема при такой системе заключалась в том, как обеспечить работу предыдущего процесса в тех случаях, когда последующий процесс забирает сразу большое количество деталей. В конце концов после многих проб и ошибок мы пришли к необходимости выравнивать объемы производства, о чем речь пойдет далее.

Что такое канбан?

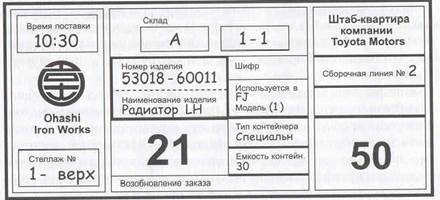

Основным методом управления производственной системы Тойоты является канбан. Чаще всего он выглядит как листок (рис. Г), вложенный в прозрачную пластиковую оболочку. Листок содержит информацию, которая может быть разделена на три категории:

|

|

1) информация о получении продукции;

2) информация о транспортировке;

3) информация о самой продукции.

Когда фирма Ohashi Iron Works поставляет детали на завод компании Toyota Motor Company, используется такая карточка заказа (канбан заказа) для поставщиков. Число 50 обозначает необходимое количество поставляемых деталей. Контейнер с деталями поставляется для хранения на участок А. Число 21 —точка возобновления заказа.

Рис. 1. Образец канбана.

60__________________________ ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Канбан передает информацию по вертикальной и горизонтальной производственной иерархии как внутри самой компании Toyota, так и в системе сотрудничества Toyota с партнерами.

Как я уже отмечал, идея была взята из супермаркета. Предположим, мы стали бы использовать канбан в супермаркете. Как бы он работал?

Товары, приобретаемые потребителями, регистрируются в кассе. Карточки, содержащие информацию о виде и количестве проданного товара, направляются в отдел закупок. Используя эту информацию, служащие быстро закупают новые товары вместо проданных. Эти карточки соответствуют «канбану отбора» в производственной системе Тойоты. Товар, выставленный в супермаркете, соответствует запасу комплектующих деталей на производственном предприятии.

Если бы у супермаркета имелось поблизости собственное производственное предприятие, то в дополнение к «канбану отбора» возникла бы потребность в «канбане производства» как средстве связи между магазином и производственным отделом. Используя информацию канбана, производственный отдел производил бы столько изделий, сколько было продано.

Конечно, супермаркеты так далеко не пошли. Однако на нашем заводе мы используем подобные приемы с самых ранних операций.

Система супермаркетов была адаптирована для механического цеха примерно в 1953 г. Для ее работы мы использовали листочки бумаги, на которых указывались номер детали и другая информация, относящаяся к производству. Эти листочки мы называли «канбан» (карточка).

В результате вся система получила название «система канбан». Мы были уверены, что если ее правильно использовать, можно синхронизировать и структурировать все этапы работы. В итоге один листок бумаги содержал следующую информацию: количество продукции, время, метод, последовательность или количество перевозок, время перевозки, место доставки, место хранения, средства перевозки, контейнер и т.д. В то время я не сомневался, что этот способ передачи информации будет работать.

Обычно в бизнесе ответы на вопросы что, когда и сколько разрабатываются в плановом отделе и выпускаются в виде плана начала работ, плана перевозок, заказа на производство или зака-

Глава 2. РАЗВИТИЕ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ ТОЙОТЫ_______ 61

за на доставку, которые распространяются внутри предприятия. При использовании такой системы ответ на вопрос когда формулируется приблизительно, и никого не волнует, если детали поступят раньше. Однако для регулирования распределения деталей, которые произведены слишком рано, приходится задействовать много лишних рабочих. Слово «точно» в термине «точно вовремя» об этом и говорит. Если комплектующие поступают раньше нужного времени — не в точно определенный срок, потерь избежать не удастся.

В производственной системе Тойоты благодаря канбану удается полностью избежать перепроизводства. В результате не возникает лишних запасов, а следовательно, нет необходимости в складских помещениях и работниках склада. Кроме того, отпадает потребность в кипах ненужных документов.

Тонкая настройка

Автоматическая настройка играет важную роль на производстве, информационная система которого организована так, как было только что описано.

Прогнозы рыночной конъюнктуры и концепция производства автомобиля в целом диктуют постоянное изменение количества и моделей выпускаемых автомобилей вне зависимости от экономических кризисов. Чтобы приспособиться к постоянно меняющемуся рынку, производственная линия должна иметь возможность реагировать на изменения в графике производства. В действительности информационная система и производственные ограничения делают эти изменения затруднительными.

Важной чертой канбана является возможность осуществления тонкой настройки в определенных пределах автоматически. На линии нет подробного предварительного плана, и рабочие не знают, какую модель автомобиля они будут собирать, до тех пор, пока не прочитают канбан. Например, предполагается, что из 10 автомобилей четыре будут модели А и шесть модели В. Но в итоге соотношение может измениться и будет выпущено шесть моделей А и четыре модели В.

Это вовсе не означает, что кто-то будет бегать и предупреждать об изменении. Все происходит довольно просто благодаря тому, что процесс производства выполняется на основе указанной в канбане информации. Ценность канбана в том, что он позволяет изменениям такого порядка происходить без постороннего вмешательства, автоматически. Если мы игнорируем изменения на рынке и своевременно не подлаживаемся под них, рано или поздно нам придется вносить в график производства глобальные коррективы.

Например, если вы строго придерживаетесь производственного плана в течение трех месяцев и не берете во внимание 5-10-процентный спад в продажах, то через четыре или пять месяцев вам, возможно, придется сократить производство сразу на 30, а то и на 40 %, чтобы избежать затаривания на складе готовой продукции. А это создаст проблемы не только для вас, но и для ваших партнеров. Чем крупнее бизнес, тем больше его влияние на общество. Значит, и масштабнее проблемы.

Жесткое соблюдение установленного графика вне зависимости от обстоятельств — это способ работы плановой экономики. Я не думаю, что тонкая настройка производства, осуществляемая с помощью канбана, работоспособна в условиях плановой экономики, где изначальный производственный план никогда не подвергается изменениям.

Важность понимания

В этом разделе я хочу уделить особое внимание важности глубокого понимания производства и сокращения рабочей силы.

«Сейчас мы работаем таким образом, что производительность по операциям на производственной линии высока, а процент дефектов - низок. Следовательно, в целом дела идут совсем неплохо».

Если мы позволим себе размышлять подобным образом, мы отрежем себе путь к прогрессу или улучшению.

«Понимание» — мое любимое слово. Мне кажется, в него вложен особый смысл — как позитивно подойти к поставленной задаче и постичь ее природу. Внимательное исследование любой области производства выявляет как потери, так и возможности для улучшения. Никто не сможет понять процесс производства, просто пройдя мимо цеха и бросив на него беглый взгляд. Мы должны понять роль и функции каждого цеха на фоне общей картины. Внимательно наблюдая за процессами, мы можем разделить все действия рабочих на потери и работу:

• Потери — бесполезные повторяющиеся действия, которые должны быть немедленно исключены. Например, простои в ожидании или складировании узлов.

• Работа делится на два вида: работа, не создающая добавленную ценность, и работа, создающая добавленную ценность.

Работа, не создающая добавленную ценность, может и общепринятом смысле рассматриваться как потери. Например, когда рабо-

4- 11076

98

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Глава 3. ДАЛЬНЕЙШЕЕ РАЗВИТИЕ

99

чий идет за комплектующими деталями, открывает коробку с полученными от поставщика деталями, нажимает на кнопки, т.е. выполняет действия, которые необходимо делать при существующих условиях труда. Чтобы исключить такую работу, надо частично изменить условия труда.

Работа, создающая добавленную ценность, подразумевает некоторый вид обработки — изменение вида или формы отдельных деталей или узлов. Обработка добавляет ценность. Иными словами, в результате обработки сырье или детали превращаются в определенную продукцию, сообщая ей добавленную ценность. Чем выше ценность, тем лучше результативность труда.

Вот почему я часто подчеркиваю, что действия рабочих в производственной зоне должны быть полезной работой или действиями, создающими для продукции добавленную ценность. Не всякое действие является работой. Работа — это то, что движет процесс по направлению к окончательному выполнению задачи. Рабочие должны это понимать.

Сокращение рабочей силы означает повышение доли работы, создающей добавленную ценность. В идеале весь труд должен создавать добавленную ценность. Это было моей главной задачей в процессе работы над производственной системой Тойоты.

Сокращение рабочей силы означает повышение доли работы, создающей добавленную ценность. В идеале весь труд должен создавать добавленную ценность. Это было моей главной задачей в процессе работы над производственной системой Тойоты.

Рис 3. Понимание производственной функции.

Примерами обработки являются: сборка узла, ковка, штамповка, сварка и покраска кузова.

Кроме того, некоторые производственные работы остаются за рамками стандартных процессов, например мелкий ремонт оборудования или инструментов, исправление дефектной продукции. Учитывая это, мы вынуждены признать, что доля работы, создающая добавленную ценность продукции, не так велика, как многие думают.

Не устраивайте шоу

Чтобы предотвратить перепроизводство и производить необходимые детали одну за другой, мы должны знать, когда они понадобятся. Таким образом, появляется потребность в определении временного такта.

Такт — отрезок времени в минутах и секундах, который требуется на то, чтобы произвести одну единицу продукции. Он рассчитывается как обратная величина от необходимого объема продукции. Время такта определяется путем деления действительного фонда времени на количество деталей, которое должно быть произведено за день (поштучно). Действи-

Глава 3. ДАЛЬНЕЙШЕЕ РАЗВИТИЕ__________________________________ Ш_

тельный фонд времени — это время, которое тратится ежедневно на производство.

В производственной системе Тойоты мы различаем расчетную и фактическую загрузку. Под расчетной загрузкой подразумевается существующая загруженность станка относительно полного производственного цикла в определенный период времени. С другой стороны, фактическая загрузка относится к фактической готовности станка работать в действующих условиях, когда это необходимо. В идеале фактическая загрузка должна равняться 100 %. Чтобы добиться этого, надо постоянно поддерживать станок в хорошем состоянии и сокращать время на переналадку.

Например, фактическая загрузка автомобиля — это процент времени, в течение которого он работает без неисправностей и когда нужно водителю. В идеале она должна равняться 100 %.

Расчетная загрузка автомобиля — это количество часов в день, когда автомобиль действительно будет эксплуатироваться. Мало кто будет проводить больше времени за рулем, чем нужно. Если автомобиль находится в движении с утра до вечера без особой на то необходимости, то постоянное потребление горючего и масла увеличивает вероятность механических поломок и приводит к потерям. Таким образом, расчетная загрузка не всегда равняется 100 %.

Чтобы определить время такта, мы должны понять, как рассчитывается количество продукции, которую необходимо произвести за день. Но сначала мне бы хотелось проследить связь между количеством производимой продукции и числом работников. Если рассматривать эту взаимосвязь с точки зрения повышения эффективности, необходимо помнить, что повышение эффективности и снижение затрат — не всегда одно и то же.

Например, 10 рабочих на производственной линии производят 100 единиц продукции в день. Мы приняли меры по повышению эффективности. Теперь 10 рабочих могут произвести 120 единиц продукции в день, то есть эффективность возросла на 20 %.

Предположим, спрос растет, следовательно, производство может вырасти до 120 единиц продукции в день без дополнительных затрат людских ресурсов. Очевидно, что снижение затрат ведет к увеличению прибыли.

| 102 |

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Теперь допустим, что спрос на рынке — а следовательно, и объем необходимой для производства продукции — упал со 100 до 90 единиц в день. Что произойдет? Если мы будем так же продолжать выпускать 120 единиц за счет роста эффективности, то у нас будут оставаться невостребованными от 20 до 30 единиц ежедневно. Это увеличит материальные и трудовые затраты и создаст серьезную проблему излишних запасов.

Как можно в этом случае повысить эффективность производства, по-прежнему снижая затраты?

Решение проблемы — в оптимизации процесса, когда необходимые 100 единиц продукции будут производить ежедневно уже восемь рабочих. Если необходимо произвести 90 единиц, следует использовать труд семи рабочих. Но все это требует улучшения процесса производства.

В компании Toyota повышение эффективности путем увеличения производства в случае, когда реальный спрос остается на постоянном уровне или даже падает, называется «очевидным увеличением (расчетным увеличением) эффективности».

Самое важное — требуемый объем

Требуемый объем выпуска определяется продажами, которые, в свою очередь, диктуются рынком. Следовательно, на производство поступают цифры, которые основываются на спросе или на конкретных заказах. Их нельзя ни увеличить, ни уменьшить произвольно.

В те времена, когда можно было продать все, что производилось, промышленники часто забывали о требуемых объемах. Они были заняты приобретением высокопроизводительных станков, позволяющих удовлетворять растущий спрос на продукцию. Но, даже готовясь к увеличению производства, предприятие должно ежедневно отслеживать изменения спроса на рынке и обладать системой, готовой при необходимости снижать объем выпускаемой продукции. Производственная система Тойоты построена так, чтобы выпускать лишь требуемые объемы.

Глава 3. ДАЛЬНЕЙШЕЕ РАЗВИТИЕ__________________________________ 103

Как я уже упоминал в предыдущей главе, существует два способа повышения эффективности:

1) увеличение количества выпускаемой продукции;

2) сокращение числа работников.

При выборе между этими способами большинство людей, занятых в производстве, склоняются к повышению эффективности за счет увеличения количества выпускаемой продукции. Дело в том, что сокращение числа работников сложнее и предусматривает реорганизацию рабочей силы. Однако при падении спроса сокращение работников неизбежно.

Главная цель, как я часто повторяю, — это снижение затрат. Поэтому повышение эффективности должно достигаться методами, соответствующими этой цели. Во избежание перепроизводства абсолютно необходимо добиваться производства ровно такого объема продукции, который требуется.

Любой завод компании Toyota производит продукцию в соответствии с реальным спросом. Автомобильные дилеры со всей страны ежедневно отсылают свои заказы в центральный офис торговой компании Toyota Automobile Sales Company, располагающийся в Нагоя. С помощью компьютера заказы классифицируются по типу автомобиля, модели, потреблению топлива, трансмиссии, отделке, цвету и т.д. В результате полученные данные используются как основа составления производственных требований для заводов компании Toyota.

Сама система производства в свою очередь основывается на этих данных. Повышение эффективности путем сокращения рабочей силы может быть осуществлено только при исключении потерь из времени такта, которое рассчитывается исходя из требуемых объемов. Такие улучшения могут позволить работнику сделать больше или автономизировать часть его работы. Высвобожденные людские ресурсы можно использовать на других участках производства. Аналогично определяется и расчетная загрузка станков.

104

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Глава 3. ДАЛЬНЕЙШЕЕ РАЗВИТИЕ

105

Черепаха и заяц

Когда речь заходит о перепроизводстве, я часто рассказываю историю про черепаху и зайца.

На заводе, где требуемый объем выпуска фактически определяет производство, медлительная, но постоянная в своем движении черепаха приводит к меньшим потерям и куда более желательна, чем быстрый заяц, который несется сломя голову, а затем вдруг останавливается передохнуть. Производственная система Тойоты может быть воплощена лишь тогда, когда все работники становятся черепахами.

Спрос на высокопроизводительное оборудование существовал задолго до того, как сам термин «высокая производительность» был тщательно исследован. Часто под высокой производительностью понимают высокоточную доводку, энергосбережение или даже просто хорошо отлаженные станки. Любая точка зрения может быть правильна. Однако часто люди ошибочно считают, что высокопроизводительные и высокоскоростные станки — это одно и то же.

Если мы можем повысить скорость, не снижая фактическую загрузку и не укорачивая срок работы оборудования, если более высокая скорость не потребует увеличения рабочей силы и не приведет к непропорциональному продажам росту объема выпуска продукции, тогда можно сказать, что высокая скорость тождественна высокой производительности.

Скорость теряет смысл без постоянства. Вспомните пример с черепахой и зайцем. Кроме того, нужно отметить, что при повышении скорости работы станка выше его предусмотренных характеристик будут наблюдаться повышенный износ и выход из строя отдельных узлов и станка в целом.

Повышение скорости для увеличения производительности или использование высоких скоростей на станках, которые не предназначены для таких режимов, может на первый взгляд показаться благоприятным решением для производства. На самом же деле эти действия пагубно влияют на производство. Производственные менеджеры, супервайзеры и другие руководители должны понимать это.

Глобальный мир вокруг нас

Говорят, Тойода Кийтиро однажды сказал Тойода Эйдзи1, в настоящее время занимающему пост президента компании Toyota, что в таких комплексных отраслях промышленности, каковой является автомобилестроение, залогом эффективной работы будет поставка всех комплектующих на сборочную линию для их использования точно вовремя.

Мы уже отмечали ранее, что идея «точно вовремя» является принципом производственной системы Тойоты. В то же время слова «точно вовремя», произнесенные Тойода Кийтиро, были откровением для некоторых управленцев Toyota, в том числе и для меня. Впоследствии я стал приверженцем этой идеи и не перестаю им быть до сих пор.

В тот момент концепция «точно вовремя» была для нас абсолютно новой и весьма привлекательной. Идея поставок необходимых на каждой стадии производственной линии деталей в нужное время и в нужном количестве была удивительно простой, но применить ее на практике было нелегко. Добрую службу в этом непростом начинании мне сослужила вся моя предыдущая трудовая деятельность...

Весной 1932 г. я окончил факультет машиностроения Высшей технической школы в г. Нагоя и начал работать на прядильно-ткацкой фабрике Toyoda Spinning and Weaving. Ее основателем был Тойода Сакити, которого можно назвать отцом-основателем компании Toyota.

Два года спустя произошло падение Нью-Йоркского рынка ценных бумаг. Охватившая вслед за этим весь мир экономическая депрессия сильно повлияла на японскую экономику. Бизнес не развивался, росла безработица, социальная обстановка накалялась. В том же году был убит премьер-министр Японии Инукаи (Inukai)...

| 122 |

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Основанием для начала моей работы на фабрике Toyoda Spinning and Weaving было наличие технического образования. В то время найти работу было трудно, но мой отец был знаком с Тойода Кийтиро, который и помог мне получить работу.

Я никогда не мечтал ни познакомиться с Тойода Кийтиро, ни работать в мире автомобилестроения. Но в 1942 г. прядильно-ткацкая фабрика закрылась, и уже в 1943 г. меня перевели в автомобильную компанию Toyota — беспокойное царство Тойода Кийтиро, где производили автомобили для военных нужд.

Мой опыт работы в текстильной промышленности оказался востребован. Не важно, идет ли речь о производстве автомобилей или ткани, отношения между рабочими и станками в основном те же. В частном бизнесе эту сторону производства часто игнорируют, так как главной проблемой менеджеров — как на Востоке, так и на Западе — остается сокращение затрат.

Еще до [Второй мировой] войны и даже до появления автомобиля японская текстильная индустрия уже боролась за выживание в мировой торговле. Чтобы догнать и перегнать Ланкашир и Йоркшир — основных производителей английского текстиля — и укрепить свое положение на международных рынках, мы уже применяли методы снижения затрат. Таким образом, японская текстильная индустрия имела достаточно глобальный взгляд и активно рационализировала свои методы производства.

Японская автомобильная промышленность, напротив, находилась в состоянии своего становления. Тойода Кийтиро до войны и во время ее возглавлял две команды — автомобильных инженеров и бизнес-менеджеров, пытаясь организовать поточное производство отечественных автомобилей. Надо сказать, что к тому времени производство грузовиков удалось довести до больших объемов. А по выпуску легковых автомобилей было солидное отставание.

В конце 40-х гг. Тойода Кийтиро впервые увидел возможность исполнения своего желания. В октябре 1949 г. было снято ограничение на производство небольших легковых автомобилей и отменен контроль за ценами. В апреле 1950 г. произошел переход к независимым продажам и отменен контроль за распределением. К сожалению, примерно в это же время Тойода Кийтиро вынужден был подать в отставку с поста президента

Глава 4. ГЕНЕАЛОГИЯ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ ТОЙОТЫ 123

компании, взяв на себя ответственность при разрешении трудовых споров в связи с сокращением персонала.

Хотя фабрика Toyoda Spinning and Weaving и компания Toyota Motor Company в то время были небольшими предприятиями, чувствовался их глобальный подход к решению проблем отрасли. Когда я начал работать на фабрике Toyoda Spinning and Weaving в 1932 г., спустя два года после смерти Тойода Сакити, дух великого изобретателя все еще ощущался. Сами того не сознавая, мы, казалось, знали, что означают слова «мировой класс». Начав работать в автомобилестроении, я встретил Тойода Кийтиро, дальновидность которого так и осталась непревзойденной. Таким образом, с самого начала наш корпоративный мир был глобально ориентирован.

Две выдающиеся личности

Двумя основными принципами производственной системы Тойоты являются автономизация и «точно вовремя».