На каждом заводе компании Toyota Motor Company, а также на сотрудничающих с нами предприятиях, использующих производственную систему Тойоты, тщательно внедряется визуальное управление. Листок стандартных операций висит над каждым рабочим местом. Когда работник поднимает голову, прямо перед глазами оказывается андон (andon — электронное табло, показывающее состояние дел на производственной линии), на котором немедленно отражаются все обнаруженные неполадки на линии, их месторасположение и характер. Кроме того, контейнеры с деталями, подвозимые к линии, снабжены канбанами — своего рода визуальным символом производственной системы Тойоты.

Здесь я бы хотел сказать несколько слов о листке стандартных операций как о средстве визуального управления, с помощью которого регулируется производственная система Тойоты.

Листки стандартных операций и информация, которую они содержат, являются важным элементом производственной системы Тойоты. Для того чтобы человек, работающий на производстве, смог составить листок стандартных операций, который был бы понятен другим работникам, он должен быть уверен в том, что это действительно важно.

Мы устранили потери путем пересмотра доступных нам ресурсов, перегруппировки станков, оптимизации работы оборудования, установки системы автономного управления, усовершенствования инструментов, пересмотра способов транспортировки, а также оптимизации количества необходимых материалов для обработки. Высокая эффективность производства поддерживалась в том числе и за счет предотвращения выпуска дефектной продукции, устранения ошибок в управлении станками, исключения несчастных случаев, а также внедрения предложений, выдвигаемых рабочими. Благодаря простым листкам стандартных операций все это стало возможным.

Листок стандартных операций эффективно сочетает в себе указания относительно материалов, работников и станков. В компании Toyota этот подход называется комплексным. В результате возникает стандартная рабочая процедура.

Глава 2. РАЗВИТИЕ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ ТОЙОТЫ______ 53

За последние 40 лет после того, как меня впервые попросили разработать листок стандартных операций на текстильной фабрике, он мало изменился. Тем не менее он по-прежнему играет существенную роль в системе визуального управления компании Toyota. В нем четко формулируется три элемента стандартной операции:

1) время цикла;

2) последовательность действий;

3) стандартные запасы.

Время цикла — это время, которое отведено на производство одной детали или узла. Оно определяется объемом производства, то есть необходимым количеством продукции, и временем, которое затрачивается на ее производство. Количество продукции, которое должно быть произведено за день, определяется как частное от деления объема продукции, которое должно быть произведено за месяц, на количество рабочих дней в данном месяце. Время цикла определяется путем деления продолжительности рабочего дня на количество продукции, которое должно быть произведено за день. Но при таком расчете времени цикла индивидуальное время операции может варьироваться.

В Японии говорят: «Время — это тень движения». В большинстве случаев задержка вызывается различиями в действиях операторов станков и в последовательности выполнения этих действий. В задачу управляющего, начальника цеха или супервайзе-ра входит обучение работников. Я всегда говорил, что при правильно организованном рабочем процессе на обучение новых работников должно уходить не более трех дней. Когда инструкции по ключевым действиям и их последовательность ясно сформулированы, работники быстро овладевают необходимыми навыками, позволяющими не производить дефектные детали и не переделывать работу.

Однако, чтобы этого добиться, инструктор должен работать в непосредственном контакте с рабочими и сам наглядно показывать, как производить те или иные действия. Благодаря этому рабочие начинают доверять своему супервайзеру. Одновременно с этим рабочие должны учиться помогать друг другу. Так как работу выполняют люди, а не машины, то на одно и то же действие у каждого человека будет уходить неодинаковое количество

| 54 |

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

времени из-за разного физического состояния участников процесса. Эти различия будут определяться уже первым рабочим, с которого начинается процесс, так же как темп в эстафете будет зависеть от передачи эстафетной палочки. Если придерживаться стандартных операций во временных рамках единичного цикла, это позволит людям работать более слаженно.

Термин «последовательность действий» не означает последовательности тех процессов, которые протекают параллельно производственному потоку. Он относится к порядку или последовательности действий, которые рабочий совершает с обрабатываемыми деталями: перевозит, устанавливает и снимает со станков и т.д.

Понятие «стандартный запас» подразумевает то минимальное количество материалов, которое необходимо для непосредственного производственного процесса. Это относится и к деталям, которые обрабатывают на станках.

Даже если не переналаживать станок, обычно нет необходимости в хранении стандартного запаса в промежутке между производственными циклами в том случае, если работа идет в соответствии с процессами обработки. Нужны лишь те детали, которые находятся в непосредственной работе на станках. С другой стороны, если работа делается в основном на отдельных станках, а не на производственном потоке, то появится необходимость хотя бы одной запасной единицы (или двух, если на станке устанавливаются сразу две детали).

В производственной системе Тойоты факт своевременности поставки деталей означает, что требования к соблюдению правил стандартного запаса должны быть очень жесткими.

Командная работа решает все

Рассказывая о времени цикла, я коснулся вопроса согласованности в работе. Теперь я хотел бы уделить внимание вопросам командной работы.

Работа и спорт имеют много общего между собой. В Японии соревнования обычно носят индивидуальный характер, как, на-

Глава 2. РАЗВИТИЕ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ ТОЙОТЫ______ 55

пример, в борьбе сумо или дзюдо, фехтовании кендо. На самом деле мы не столько соревнуемся в этих видах спорта, сколько «ищем путь и терпеливо изучаем его». Аналогичный подход можно найти и в сфере труда, где высоко ценится искусство мастера.

Соревновательные виды спорта пришли в Японию после того, как нами была заимствована западная культура. В современной промышленности слаженность в работе нескольких людей, образующих коллектив, подобный спортивной команде, более востребована, нежели индивидуальные навыки.

Например, в лодочных гонках с восемью гребцами на одной лодке, в бейсбольной команде с девятью игроками, в волейбольной команде с шестью игроками с каждой стороны или в футбольной команде с одиннадцатью игроками ключевым моментом, ведущим к победе или поражению, является командная работа. Даже при наличии в команде одного или двух звездных игроков успех ей не гарантирован.

Производственный процесс также основывается на командной работе. Так, например, чтобы осуществить процесс превращения сырья в готовую продукцию, может понадобиться 10-15 рабочих. Смысл командной работы заключается не в том, сколько деталей было обработано отдельно взятым рабочим, а сколько единиц продукции сойдет с производственной линии в целом.

Много лет назад я часто рассказывал рабочим одну из моих любимых историй о лодке с восемью гребцами, четверо из которых сидят на правой стороне, а четверо — на левой. Если они не будут слаженно грести, лодка поплывет зигзагами.

Кто-либо из гребцов может решить, что он сильнее других, и начнет грести с удвоенной силой. Но лишнее усилие нарушит нормальный ход лодки, и она собьется с курса. Поэтому наилучший способ ускорить продвижение лодки — всем распределять свои усилия одинаково, гребя равномерно и погружая весла на одинаковую глубину.

Сегодня волейбольная команда состоит из шести игроков, раньше их было девять. Если команда из девяти игроков начнет играть против команды из шести игроков по тем же правилам, игроки могут просто покалечиться, налетая друг на друга. И, скорее всего, они проиграют, потому что наличие в команде большего числа игроков не всегда является преимуществом.

56__________________________ ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Слаженная командная работа в сочетании с другими факторами может обеспечить победу и меньшей по численности команде. То же самое относится и к сфере труда.

Спорт дает нам много полезных подсказок. Например, в бейсболе, если бы кому-нибудь пришло в голову очертить границу вокруг внутренней защитной зоны и сказать, что там может играть лишь второй бейсмен, а третий будет играть только в отведенной ему зоне, игра сразу же станет менее интересной для зрителя.

Точно так же и в работе дела идут хорошо не только из-за того, что кто-то четко распределил обязанности. Самым главным здесь является командная работа.

Искусство передачи эстафеты

Приблизительно в то время, когда я начал работать над производственной системой Тойоты, война с Кореей уже подходила к концу. Газеты писали о так называемой 38-й параллели* как о национальной трагедии. Аналогично и в работе. Мы не можем проводить «38-ю параллель» и отделять ею различные рабочие области.

Сфера труда похожа на эстафету — всегда есть та область, в которой надо передать эстафетную палочку. Если палочку передают правильно, то общее время команды может оказаться лучше, чем индивидуальное время каждого из игроков. В эстафете пловцов спортсмен не может нырнуть прежде, чем рука предыдущего пловца коснется стенки бассейна. Однако в эстафетном беге правила другие, и более сильный игрок может нивелировать запаздывание более слабого. Это интересное наблюдение.

В производственном цикле, в котором участвуют четыре или пять человек, детали передаются от одного рабочего к другому, как эстафетные палочки. Если рабочий, выполняющий последу-

В 1945 году по решению стран-союзниц, одержавших победу во Второй мировой войне, Корея была разделена на две части по 38-й параллели. - Прим. ред.

Глава 2. РАЗВИТИЕ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ ТОЙОТЫ_______ 57

ющий процесс, задерживается, то рабочий с предыдущего участка помогает ему наладить станок. Когда же работа на участке налаживается, рабочий с предшествующего участка немедленно передает работнику последующего участка эстафетную палочку — уже начатую работу — и возвращается на свое прежнее место. Я всегда говорю рабочим, что им необходимо научиться правильно передавать эстафетную палочку.

В работе, как и в спорте, желательно, чтобы члены команды прикладывали одинаковые усилия. В действительности же не всегда так получается, особенно когда появляются новые служащие, не знакомые с этой работой. В компании Toyota мы называем систему передачи эстафеты «кампанией по взаимной поддержке». Она позволяет нам добиваться более успешной командной работы.

Из всего того, что есть общего между спортом и работой, самое важное, на мой взгляд, — это постоянная потребность в практике и обучении. Легко понять теорию умом, сложно научиться претворять ее в жизнь. Цель в том, чтобы знать и делать инстинктивно. Набраться терпения для того, чтобы успешно закончить обучение, — первый шаг на пути к победе.

Идея из американского супермаркета

Напомним, что двумя принципами производственной системы Тойоты являются «точно вовремя» и автономизация — автоматизация с элементом человеческого интеллекта. Инструментом, используемым для управления системой, является канбан, идею которого я почерпнул в американских супермаркетах.

После Второй мировой войны американская продукция наводнила Японию — жевательная резинка, кока-кола, даже джипы. Первый супермаркет в американском стиле появился в середине 50-х гг. И по мере того, как все больше и больше японцев посещали Соединенные Штаты, у них появлялась возможность увидеть тесную связь между супермаркетами и американским образом жизни. Благодаря присущему японцам любопытству и любви к подражательству этот вид магазинов вошел в моду.

58

ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Глава 2. РАЗВИТИЕ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ ТОЙОТЫ_______ 59

В 1956 г. я посетил заводы компаний General Motors, Ford и ряд других машиностроительных предприятий. Но самое сильное впечатление в Америке на меня произвело значительное преобладание супермаркетов над другими видами магазинов. Интерес был вызван тем, что к концу 40-х гг. в механическом цехе компании Toyota, которым я руководил, уже начали изучать американские супермаркеты и применяли методы их работы на практике. В 50-х гг. супермаркеты в американском стиле появились и в Японии, сделав объект нашего исследования более доступным.

Такое сочетание, как автомобили и супермаркеты, может показаться странным. Но с тех пор, изучив устройство супермаркетов в Америке, мы провели параллель между супермаркетами и системой «точно вовремя».

Супермаркет — это место, где потребитель может получить, во-первых, то, что ему нужно, во-вторых, в нужные сроки, в-третьих, в нужном количестве. Конечно, иногда потребитель покупает больше того, что ему нужно. Но, в принципе, супермаркет — это такое место, где мы совершаем покупки соответственно своим потребностям. Таким образом, работники супермаркета должны следить за тем, чтобы потребители могли купить то, что им нужно, в любое время.

В сравнении с традиционными методами торговли, применяемыми в Японии в начале XX века, — использование труда разносчиков, торгующих по домам лекарствами, принятие заказов на дому у потребителей и уличная торговля вразнос — американская система более рациональна. С точки зрения продавца, нет потери рабочего времени, которая возникает тогда, когда предлагаются не пользующиеся спросом товары. Покупателю же не надо беспокоиться о необходимости купить что-либо про запас.

На примере супермаркета мы решили рассмотреть первое звено технологической цепочки как нечто вроде магазина. Последующий технологический процесс (потребитель) обращается к предыдущему процессу (супермаркет), чтобы получить необходимые детали (товар) в нужное время и в нужном количестве. Предыдущий процесс немедленно производит новые детали взамен отправленных потребителю (пополняет полки). Мы надеялись, что такая схема поможет нам приблизиться к нашей цели — организации прин-

ципа «точно вовремя». В 1953 г. мы применили эту систему в механическом цехе на головном предприятии.

Наша основная проблема при такой системе заключалась в том, как обеспечить работу предыдущего процесса в тех случаях, когда последующий процесс забирает сразу большое количество деталей. В конце концов после многих проб и ошибок мы пришли к необходимости выравнивать объемы производства, о чем речь пойдет далее.

Что такое канбан?

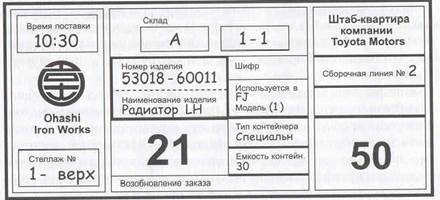

Основным методом управления производственной системы Тойоты является канбан. Чаще всего он выглядит как листок (рис. Г), вложенный в прозрачную пластиковую оболочку. Листок содержит информацию, которая может быть разделена на три категории:

|

|

1) информация о получении продукции;

2) информация о транспортировке;

3) информация о самой продукции.

Когда фирма Ohashi Iron Works поставляет детали на завод компании Toyota Motor Company, используется такая карточка заказа (канбан заказа) для поставщиков. Число 50 обозначает необходимое количество поставляемых деталей. Контейнер с деталями поставляется для хранения на участок А. Число 21 —точка возобновления заказа.

Рис. 1. Образец канбана.

60__________________________ ПРОИЗВОДСТВЕННАЯ СИСТЕМА ТОЙОТЫ

Канбан передает информацию по вертикальной и горизонтальной производственной иерархии как внутри самой компании Toyota, так и в системе сотрудничества Toyota с партнерами.

Как я уже отмечал, идея была взята из супермаркета. Предположим, мы стали бы использовать канбан в супермаркете. Как бы он работал?

Товары, приобретаемые потребителями, регистрируются в кассе. Карточки, содержащие информацию о виде и количестве проданного товара, направляются в отдел закупок. Используя эту информацию, служащие быстро закупают новые товары вместо проданных. Эти карточки соответствуют «канбану отбора» в производственной системе Тойоты. Товар, выставленный в супермаркете, соответствует запасу комплектующих деталей на производственном предприятии.

Если бы у супермаркета имелось поблизости собственное производственное предприятие, то в дополнение к «канбану отбора» возникла бы потребность в «канбане производства» как средстве связи между магазином и производственным отделом. Используя информацию канбана, производственный отдел производил бы столько изделий, сколько было продано.

Конечно, супермаркеты так далеко не пошли. Однако на нашем заводе мы используем подобные приемы с самых ранних операций.

Система супермаркетов была адаптирована для механического цеха примерно в 1953 г. Для ее работы мы использовали листочки бумаги, на которых указывались номер детали и другая информация, относящаяся к производству. Эти листочки мы называли «канбан» (карточка).

В результате вся система получила название «система канбан». Мы были уверены, что если ее правильно использовать, можно синхронизировать и структурировать все этапы работы. В итоге один листок бумаги содержал следующую информацию: количество продукции, время, метод, последовательность или количество перевозок, время перевозки, место доставки, место хранения, средства перевозки, контейнер и т.д. В то время я не сомневался, что этот способ передачи информации будет работать.

Обычно в бизнесе ответы на вопросы что, когда и сколько разрабатываются в плановом отделе и выпускаются в виде плана начала работ, плана перевозок, заказа на производство или зака-

Глава 2. РАЗВИТИЕ ПРОИЗВОДСТВЕННОЙ СИСТЕМЫ ТОЙОТЫ_______ 61

за на доставку, которые распространяются внутри предприятия. При использовании такой системы ответ на вопрос когда формулируется приблизительно, и никого не волнует, если детали поступят раньше. Однако для регулирования распределения деталей, которые произведены слишком рано, приходится задействовать много лишних рабочих. Слово «точно» в термине «точно вовремя» об этом и говорит. Если комплектующие поступают раньше нужного времени — не в точно определенный срок, потерь избежать не удастся.

В производственной системе Тойоты благодаря канбану удается полностью избежать перепроизводства. В результате не возникает лишних запасов, а следовательно, нет необходимости в складских помещениях и работниках склада. Кроме того, отпадает потребность в кипах ненужных документов.

Дата: 2019-03-05, просмотров: 395.