В зависимости от назначения и мощности гидравлический привод может обслуживать одно приспособление, группу из трех—пяти приспособлений на нескольких станках или группу из 25... 35 приспособлений, установленных на различных станках цеха.

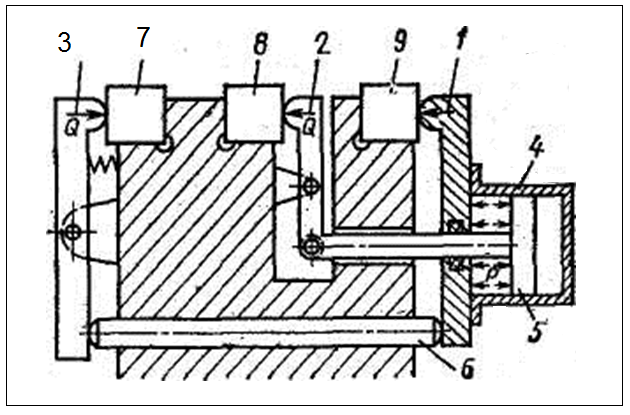

В гидравлических приспособлениях путем применения индивидуальных цилиндров конструктивно просто осуществлять многоточечные зажимы, т. е. широко применять приспособления для многоместной и многопозиционной обработки. На рисунке 5.10 показано многоместное гидрофицированное приспособление станка типа обрабатывающего центра, состоящее из корпуса 1, индивидуальных гидроприводов 3, трубопроводов 4 и размещенных на приспособлении обрабатываемых заготовок 2.№№№№№№№№№№№№№№№№№№№

|

Рис.5.9 Структурная схема гидропривода станочного приспособленияс цилиндром двустороннего действия

Рис.5.9 Структурная схема гидропривода станочного приспособленияс цилиндром двустороннего действия

Рис. 5.10 Гидрофицированное приспособление

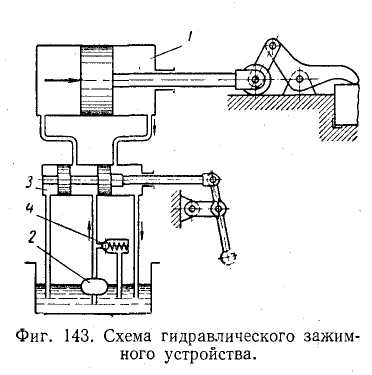

Шестеренный насос (гидронасос с электродвигателем)2 подает масло из масляной ванны через управляющую аппаратуру (гидрораспределитель или золотник) 3. С помощью ручного управления осуществляется перемещение поршня силового агрегата в левую (рабочий ход) или правую (обратный ход) полость гидроцилиндра. Поршень в свою очередь, соединен с зажимным элементом приспособления, который производит закрепление или раскрепление заготовки

Гидрораспределитель ручного или педального управления имеет два положения, соответствующие зажиму и откреплению заготовки, В зажимных устройствах одностороннего действия обратный ход поршня осуществляется пружиной.

В зависимости от назначения и мощности гидравлический привод может обслуживать одно приспособление, группу из трех—пяти приспособлений на нескольких станках или группу из 25... 35 приспособлений, установленных на различных станках цеха.

В гидравлических приспособлениях путем применения индивидуальных цилиндров конструктивно просто осуществлять многоточечные зажимы, т. е. широко применять приспособления для многоместной и многопозиционной обработки. На рисунке 5.10 показано многоместное гидрофицированное приспособление станка типа обрабатывающего центра, состоящее из корпуса 1, индивидуальных гидроприводов 3, трубопроводов 4 и размещенных на приспособлении обрабатываемых заготовок 2.

Уплотнение поршней и штоков гидроцилиндров обычно достигается применением одного или двух колец круглого поперечного сечения из маслостойкой резины.

Рис. 5.10 Гидрофицированное приспособление

Гидравлические приводы в большинстве случаев компонуются в приспособлении не полностью, а расчленяются на два агрегата: источники давления и гидродвигатели. При этом последние используются в приспособлениях, поочередно присоединяемых к источнику давления.

Конструкции гидроцилиндров и способы их компоновки с приспособлением такие же, как и в пневмоприводе, и оговорены теми же стандартами.

Рис. 5.11 Схема многоместного приспособления с плавающим цилиндром

Благодаря компактности гидроцилиндров их можно располагать на подвижных частях приспособления (плавающие цилиндры). На рисунке 5.11 дана схема многоместного приспособления с плавающим цилиндром, размещенным на прихвате 1.

При подаче давления масла в левую полость цилиндра 4, поршень 5, соединенный с рычагом 2, заставляет последний поворачиваться и закреплять заготовку 8. Одновременно с этим, под действием давления масла перемещается прихват 1, упираясь в заготовку 9 и воздействуя на плунжер 6, который в свою очередь заставляет поворачиваться прихват 3 до упора в заготовку 7. Таким образом, одновременно зажимаются три заготовки.

Существенным недостатком гидропривода являются его высокая первоначальная стоимость (за счет сложности нагнетательных аппаратов, управляющей и контрольно регулирующей аппаратуры), а также повышенные требования к эксплуатации в целях предупреждения утечки масла. В связи с этим наиболее эффективно применение гидропривода в приспособлениях для гидрофицированных станков при подключении его к гидросистеме станка.

Если станок не гидрофицирован, то создание специального гидропривода для приспособления, ввиду его высокой стоимости, эффективно только в условиях массового и крупносерийного производства.

При использовании гидропривода при серийном производстве его необходимо агрегатировать для того, чтобы обслуживать несколько приспособлений, что позволяет сократить расходы, приходящие на каждое приспособление.

Государственные стандарты регламентируют параметры стационарных гидроцилиндров с поступательным движением поршня трех типов:

— одностороннего действия со сплошным штоком,

о— одностороннего действия с полым штоком

— двухстороннего действия.

Последние применяются в тех случаях, когда требуется большой ход поршня, например, для автоматизации подвода или поворота зажимных элементов. Вращающиеся гидроцилиндры предназначены для механизации токарных патронов. Наличие отверстия в поршне и муфте позволяет устанавливать в патронах прутковые заготовки. .

Для быстрого соединения гидроцилиндров и нагнетательных агрегатов применяют быстроразъемные соединительные муфты с автоматическим затвором маслопровода.

Для сокращения времени, затрачиваемого на зажим-разжим заготовок в приспособлениях с гидравлическими приводами , применяют зажимные механизмы с автоматическим подводом-отводом или поворотом прихвата.

В станочных приспособлениях применяют нормализованные встраиваемые цилиндры с внутренним диаметром 40, 50, 63, 80 и 100 мм. Соответствующие этим цилиндрам тянущие усилия – 11,7 кН; 18,1 кН; 29,2 кН; 49,2 кН; 61,3 кН ; толкающие – несколько больше. На корпусе приспособления их крепят с помощью резьбовой шейки.

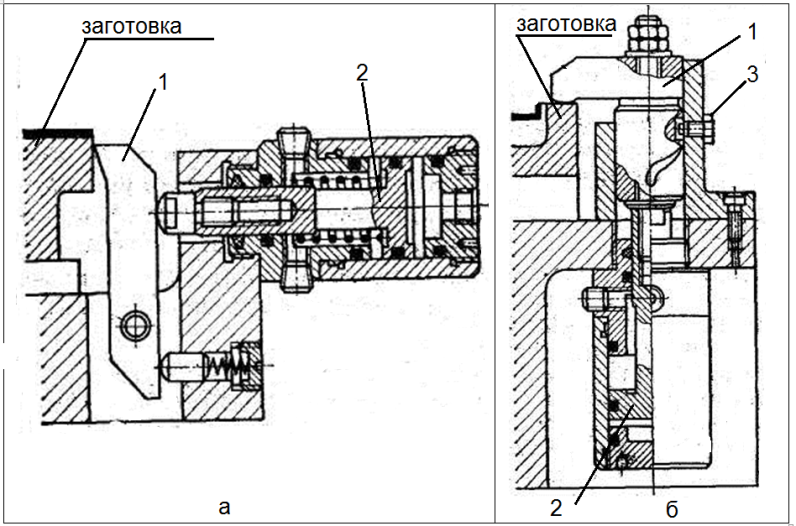

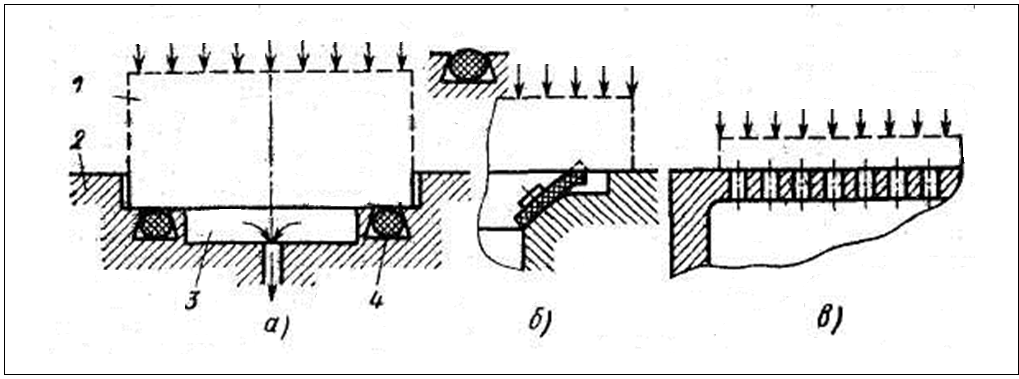

Примеры использования встроенных цилиндров показаны на рисунке 5.12.

Закрепление заготовки прихватом 1на рисунке 5.12, а происходит при повороте его под действием штока 2 гидроцилиндра.

Автоматический угловой поворот Г-образного прихвата (рис.5.12, б) происходит следующим образом. При перемещении поршня 2 вниз прихват 1 поворачивается в рабочее положение благодаря винтовой канавке, выполненной на его цилиндрической поверхности, взаимодействующей с концом винта3. При дальнейшем перемещении поршня прихват закрепляет заготовку.

На этих примерах наглядно видна возможность проектирования поршня совместно со штоком, благодаря небольшому диаметру гидроцилиндра, в отличие от поршня пневмоцилиндра

Рис. 5.12 Примеры использования встроенных цилиндров:

а – ось цилиндра расположена горизонтально; б – ось цилиндра расположена вертикально

.

|

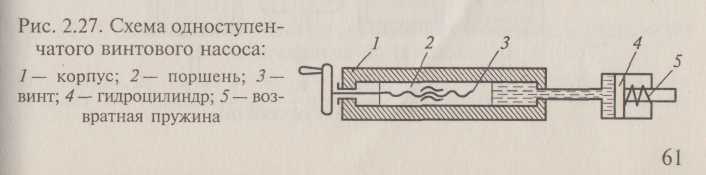

Рис. 5.13 Ручной винтовой одноступенчатый насос

№№№№№№№№№№

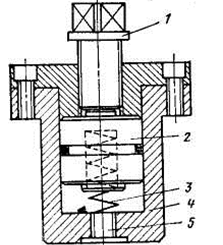

Если станок не гидрофицирован, в условиях мелкосерийного производства , в качестве источника подачи масла в гидродвигатели целесообразно применять ручные насосы – рычажные и винтовые (плунжерные питатели).Пример ручного винтового одноступенчатого насоса показан на рисунке 5.13.

Одноступенчатый винтовой насос имеет корпус 4, в котором установлен поршень 2. При вращении винта 1 поршень 2 перемещается вниз, вытесняя масло из подпоршневой полости через отверстие 5 в гидроцилиндры СП. Для раскрепления заготовки винт 1 вращают в противоположном направлении. При этом поршень 2 под давлением возвратной пружины 3 перемещается вверх. Масло из гидроцилиндров под действием возвратных пружин поршней вытесняется в подпоршневую полость насоса.

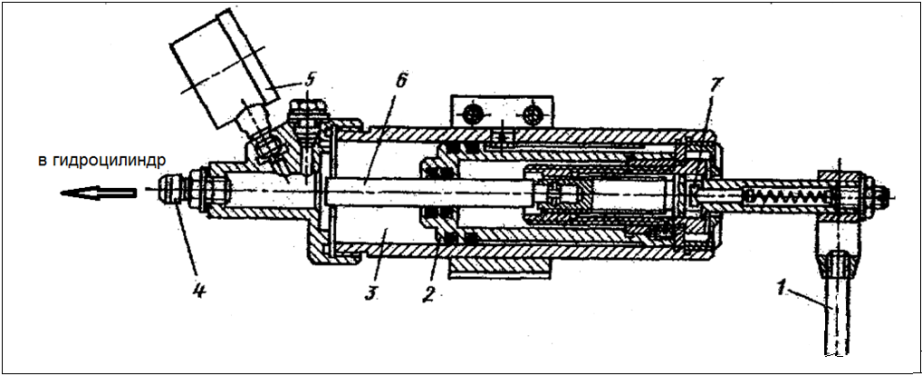

Схема применения насоса показана на рисунке 5.14.

|

Рис. 5.14 – Схема применения насоса

Поршень 2 установленный на винт 3, (последний имеет возможность вращения только при повороте рукоятки), перемещается во внутренней полости корпуса 1, создавая давление масла гидроцилиндра и перемещая поршень 4. Обратное перемещение происходит под действием возвратной пружины 5. Компактность и простота конструкции позволяет применять эту схему при многоместной или многопозиционной обработке.

Примером ручного механогидравлического привода, применяемого в технологической оснастке, может служить винтовой двухступенчатый насос, представленный на рисунке 5.15.

Двухступенчатый винтовой насос (питатель) типа ПМГ держит давление масла в системе в течение 15-20 минут. При вращении рукоятки 1 одновременно перемещаются поршень 2 и плунжер 6. Масло из полости 3 вытесняется через штуцер 4 в гидроцилиндр. встроенный в станочное приспособление, осуществляя подвод штока к закрепляемой заготовке.

Рис. 5.15 Ручной винтовой двухступенчатый насос

Дальнейшее вращение рукоятки приводит к повышению давления в системе и срабатыванию выключающего устройства 7. После этого перемещается только один плунжер, создавая в системе высокое давление (до 10 МПа), обеспечивающее надежное закрепление заготовки. Открепляется заготовка обратным вращением рукоятки. Рабочее давление контролируется по манометру 5. Насос на приспособлении закрепляется с помощью предусмотренных кронштейна и хомута.

5.7 Вакуумные зажимные устройства

Они работают по принципу использования атмосферного давления для прижима заготовки и их применяют для обработки тонкостенных заготовок (пластин и оболочек) с небольшими силами резания.

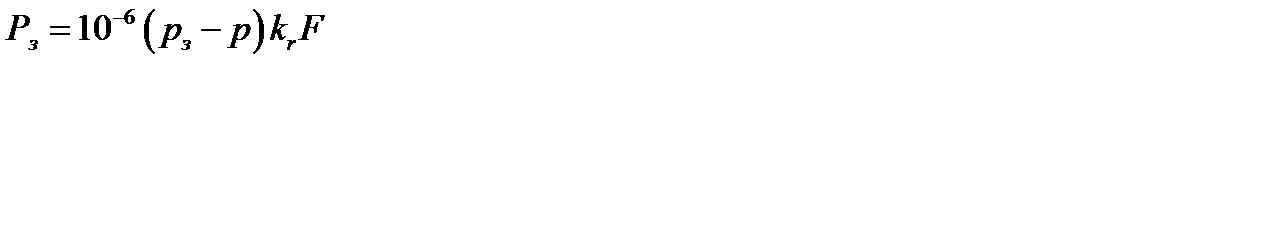

Заготовки могут быть выполнены из различных материалов и иметь базу в виде плоской или пространственно-сложной поверхности. Заготовка должна герметично перекрывать рабочую полость вакуумного СП, в которой создают остаточное давление  . Герметичность обеспечивают уплотнением из круглого или прямоугольного контура или из полосы, выполненной из вакуумной резины. Установленная заготовка должна сплющивать резиновое уплотнение по высоте на 5— 10 %. Если резиновое уплотнение не применяют, то на базирующей поверхности вакуумного СП изготовляют систему сквозных отверстий, перекрываемых установленной заготовкой. В этом случае база заготовки и базирующая поверхность вакуумного СП не должны иметь конструктивных элементов или царапин, способных вызвать быструю разгерметизацию рабочей полости. Базирующую поверхность вакуумного СП обрабатывают с шероховатостью не более Rа = 0,63 мкм и с отклонениями формы в пределах допусков по 6—7 квалитету точности. Под воздействием атмосферного давления заготовка закрепляется в вакуумном СП силой

. Герметичность обеспечивают уплотнением из круглого или прямоугольного контура или из полосы, выполненной из вакуумной резины. Установленная заготовка должна сплющивать резиновое уплотнение по высоте на 5— 10 %. Если резиновое уплотнение не применяют, то на базирующей поверхности вакуумного СП изготовляют систему сквозных отверстий, перекрываемых установленной заготовкой. В этом случае база заготовки и базирующая поверхность вакуумного СП не должны иметь конструктивных элементов или царапин, способных вызвать быструю разгерметизацию рабочей полости. Базирующую поверхность вакуумного СП обрабатывают с шероховатостью не более Rа = 0,63 мкм и с отклонениями формы в пределах допусков по 6—7 квалитету точности. Под воздействием атмосферного давления заготовка закрепляется в вакуумном СП силой

гГде: F – полезная площадь прижима, мм2 (площадь, ограниченная резиновым уплотнением, или суммарная площадь отверстий в крышке); P з = 0,1033 – атмосферное давление, МПа; р – остаточное давление в вакуумной камере, МПа; k r – коэффициент герметичности вакуумной системы (k r = 0,8….0,85).

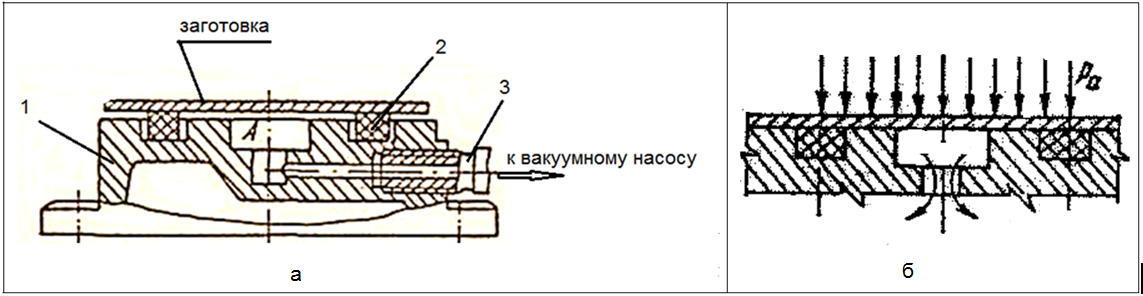

Применение вакуума для установки и закрепления заготовок в приспособлении представлено на рисунке 5.16. Заготовка устанавливается на верхнюю плоскость приспособления через резиновую прокладку 2, размещенную в кольцевой канавке (рис. 5.16, а). Закрепление заготовки происходит при удалении воздуха из полости А корпуса 1 через штуцер 3 приспособления. При этом заготовка поджимает прокладку и прилегает к плоскости приспособления (рис. 5.16, б).

Рис. 5.16 Станочное приспособление с применением вакуума:

а – установка заготовки; б – закреплениезаготовки. Ра - атмосферное давление

Герметичность обеспечивается с помощью резиновой прокладки.

На рисунке 5.17, а заготовка 1 устанавливается в центрирующую выточку приспособления 2, из полости 3 которого удаляется воздух с помощью вакуумного насоса (размер полости должен быть минимальным, для уменьшения времени срабатывания). Для обеспечения герметичности устанавливается уплотнение в виде резинового шнура 4. Форма резинового уплотнения в виде пластины показана на рисунке 5.17, б.

Рис. 5.17 Схемыустановки заготовок:

а – с уплотнением в форме шнура; б – с уплотнением в форме пластины; в – без уплотнения

При установке заготовки чистой шлифованной базой (Ra = 0,63 мкм, и отклонения формы в пределах допусков по 6 - 7 квалитету точности) допускается применение приспособлений без уплотнений.

При установке тонкостенной оболочки на базовой поверхности приспособления (рис. 5.17, в) выполняются множество мелких отверстий или пазов, через которые отсасывается воздух и происходит многоточечный прижим заготовки к установочной плоскости. При Пприменениеи резинового уплотнения ограничивает активную (полезную) ая площадьограничена последним. Если резиновое уплотнение не применяют, активная площадь F равна:

где  - площадь базы заготовки;

- площадь базы заготовки;

- площадь перемычек между отверстиями на базирующей поверхности СП;

- площадь перемычек между отверстиями на базирующей поверхности СП;

Для создания в рабочей полости остаточного давления (р) обычно применяют насосы поршневые одно и двух ступенчатые (р = 0,001 – 0,0015 МПа) , струйные одно и двух ступенчатые, центробежные, многоступенчатые, роторные. При работе с СОЖ мМежду насосом и вакуумным СП устанавливают фильтр или влагоотделитель. при работе с СОЖ. При непосредственном подключении насоса к вакуумному станочному приспособлению время закрепления заготовки определяется продолжительностью откачки воздуха. При использовании промежуточного резервуара заготовка закрепляется мгновенно. Для открепления обработанной детали рабочую полость вакуумного станочного приспособления сообщают с атмосферой.

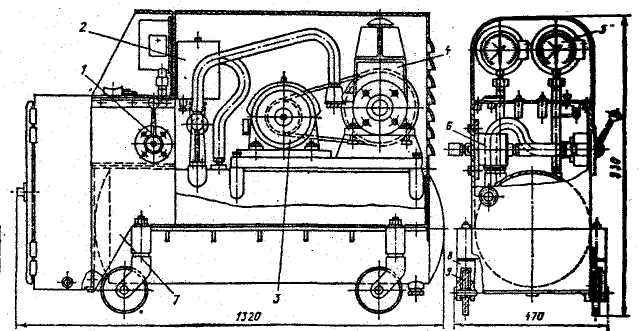

Рис. 5.18 – Цеховая портативная установка для создания вакуума

Цеховая портативная установка (рис. 5.18) для обслуживания нескольких вакуумных СП имеет промежуточный резервуар 7 объемом 100 дм3. Электродвигатель 3 приводит в действие насос 4, откачивающий воздух из резервуара 7, куда он попадает из рабочих полостей вакуумных СП через фильтр-влагоотделитель6. Разрежение в резервуаре 7 поддерживается автоматически и регистрируется вакуумметром 5. Двухходовой клапан 1 сообщает вакуумное СП с резервуаром 7 (в положении «включено») и с атмосферой (в положении «выключено»). При разгерметизации рабочей полости хотя бы одного вакуумного СП установка автоматически отключается. Вентиль 2 предупреждает попадание в резервуар 7 масла из выключенного насоса 4. С вакуумным СП установка соединена резиновыми вакуумными шлангами (на рисунке не показаны). Вилки 8 с колесами 9 придают установке маневренность.

Лекция 18 .

Требования техники безопасности при проектировании ттехнологической оснастки. Б.4.3.

Требования техники безопасности для станочных приспособлений указаны в ГОСТ 12.2.029-88.

Согласно этому ГОСТ, при проектировании приспособлений необходимо предусматривать следующие положения, обеспечивающие безопасность работы.

1. Приспособления не должны иметь острых кромок. Радиусы скруглений – не менее 1мм. Шероховатость наружных вращающихся цилиндрических поверхностей не должна превышать 2,5 мкм.

2. Масса приспособления вместе с заготовкой для ручного транспортирования не должна быть более 12 кг. Если более – то в приспособлении надо предусматривать проушины для транспортировки с помощью механизированных средств.

3. Выступание концов винтов и шпилек не должно превышать 0,5 от диаметра резьбы.

4.Выступание штифтов над поверхностью соединяемых деталей – не допускается.

5 Минимальные радиусы гибов деталей приспособления указывать не менее 3-х толщин деталей (или диаметров) для стали и не менее 2-х для меди и алюминия.

6. Расчетные усилия зажимных устройств должны превышать силы резания не менее, чем в 2,5 раза. Для предотвращения вырыва заготовки из приспособления при обработке силы зажима должны быть направлены так, чтобы прижимать заготовку к установочной базе

7. Усилие на рукоятке зажимных устройств не должно превышать 196 Н(20кг). Гайки-барашки применять при силе зажима менее 100Н (10кг).

8. Для предотвращения изгиба винтов при зажиме рекомендуется применять самоустанавливающиеся элементы (например, болты со сферической головкой в комплекте с коническими шайбами).

9. Самотормозящие эксцентрики применять при силе зажима не более 2200Н(220 кг).

10. Если установка и снятие заготовок производится на станке, то эти операции должны быть механизированы.

11. Приспособления с затрудненным освобождением заготовок должны быть снабжены выталкивателями.

12. При использовании пневмопривода выброс отработанного воздуха не должен направляться в рабочую зону станочника.

13. Пневмо и гидроприводы должны быть оснащены шумоглушителями, а также предохранительной аппаратурой и приборами контроля с целью поддержания давления в системе при случайном падении или увеличении давления в сети.

14. При применении механизированных приводов зазор между заготовкой и приспособлением в нерабочем положении не должен превышать 5-ти мм во избежание защемления рук при случайном включении давления.

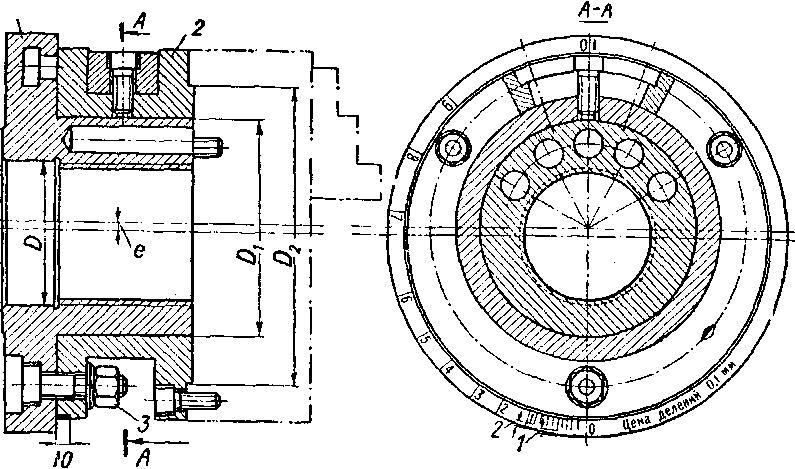

15. Вращающиеся станочные приспособления, испытывающие вибрацию большую, чем допускает ГОСТ12.2.029.-88 (при несовпадении центра тяжести приспособления с центром вращения, например, если используется поворотный патрон при обработке эксцентриков, изображенный на рис.5.19), должны быть подвергнуты балансировке с помощью установки балансировочного груза. Этот груз необходимо располагать на линии, проходящей через центр патрона и центр вращения, на возможно большем расстоянии от центра вращения.

Рис.5.19. СП для обработки эксцентриков.

Масса этого груза М2 рассчитывается по формуле:

М2 = М1 R1 / R2,

где М1 – масса патрона,

R1 и R2 – расстояния от центров тяжести патрона и груза до оси вращения.

16. При нагреве станочного приспособления более 45°С необходима его теплоизоляция.

17. Способ соединения приспособления со станком или сменной наладкой должен исключать возможность самопроизвольного ослабления крепления.

18. Приспособления не должно мешать свободному удалению стружки и СОЖ.

19. Части приспособления, вращающиеся со скоростью более 150 мм/с, способные нанести травму, должны иметь ограждение по ГОСТ12.2.009.

20. Доработка станка для целей, не предусмотренных в паспорте, допускается только по проекту, согласованному с Главным энергетиком и Главным механиком.

Дата: 2019-02-19, просмотров: 534.