Зажим тонкостенной втулки или фланца в стандартном 3-х кулачковом токарном патроне приводит к изменению ее поверхности. Поэтому для данного случая применяются специальные многокулачковые патроны специальные наладки к универсальным патронам или цанговые механизмы.

При закреплении тонкостенных и точных изделий в кулачках силы зажима вызывают их деформацию и приводят к неточности обработки, поэтому приходится изготовлять специальные патроны и оправки. Однако в ряде случаев, особенно при изготовлении единичных деталей или небольших партий, можно ограничиться применением соответствующих наладок на кулачковые патроны.

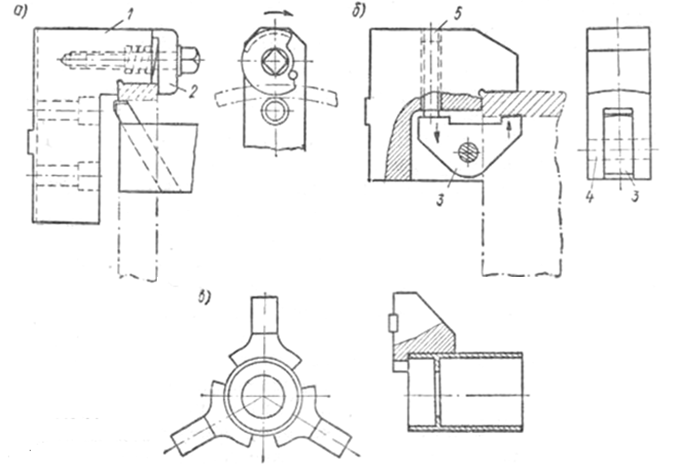

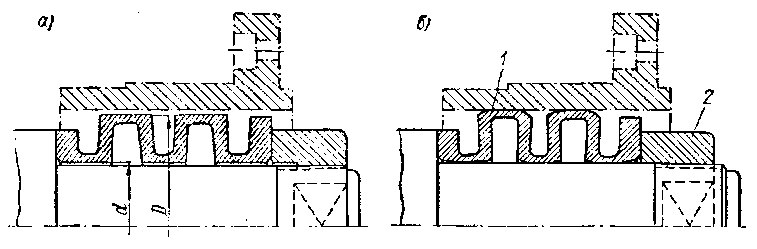

На рис. 7.12 представлены варианты наладок для закрепления тонкостенных деталей. В конструкции, показанной на рис. 7.12, а, кольцо центрируется кулачками 1 и зажимается тремя прихватами 2, расположенными на кулачках. При раскреплении прихваты отходят под действием пружин. После этого их повертывают в направлении, показанном стрелкой, и снимают изделие.

В конструкции, изображенной на рис. 7.12, б, в пазах кулачков предусмотрены качающиеся губки 3, посаженные на осях 4. Установленное до упорных площадок и центрированное изделие зажимается губками с помощью винтов 5. В другой конструкции (рис. 7.12, в) кулачки, охватывающие деталь почти по всей окружности, растачиваются в соответствии с наибольшим предельным диаметром заготовки.

В оправкахе на рис. 355 и 2.41 для закрепления тонкостенных втулок за внутреннюю цилиндрическую поверхность также использован клиновой самоцентрирующий механизм.

| резец |

Рис. 7.12 – Наладки для обработки тонкостенных втулок

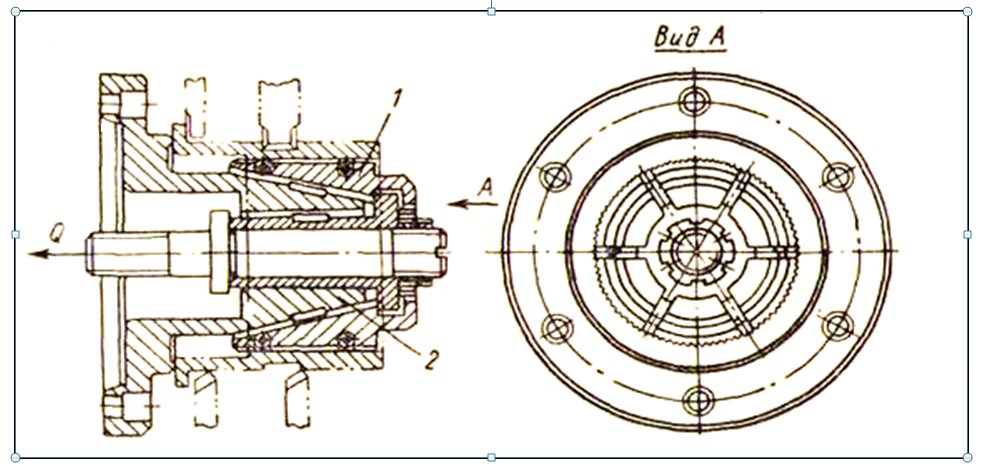

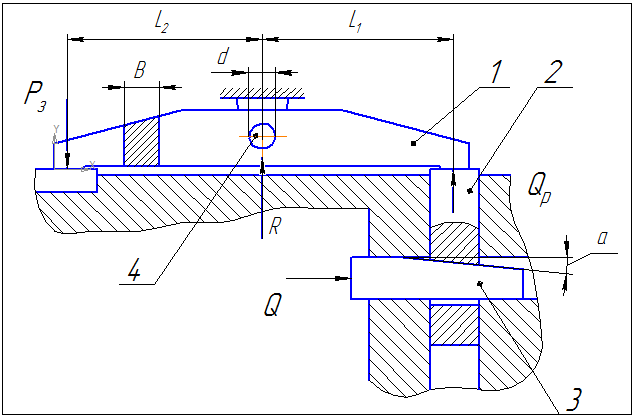

. Роль клина выполняет разрезанная на 6 частей клиновая втулка 1(цанга), внутренняя коническая поверхность которой через направляющие шпонки взаимодействует с конусной поверхностью корпуса 2, закрепленного на шпинделе станка.

При перемещении центрального штока, связанного буртом направляющей втулки с внутренней канавкой клиновой втулки 1, под действием усилия Q, происходит перемещение в радиальном направлении частей клиновой втулки 1 до соприкосновения с обрабатываемой заготовкой.

| Резец |

На рис. 2.40, б усилие Q, создаваемое центральным болтом, заставляет перемещаться шарики 1, взаимодействующие с конусной поверхностью 2, в радиальном направлении до соприкосновения с обрабатываемой заготовкой и осуществляют ее установку и закрепление

Рис. 2.41 Самоцентрирующий клиновой механизм

При перемещении центрального штока, связанного буртом направляющей втулки с внутренней канавкой клиновой втулки 1, под действием усилия Q, происходит перемещение в радиальном направлении частей клиновой втулки 1 до соприкосновения с обрабатываемой заготовкой.

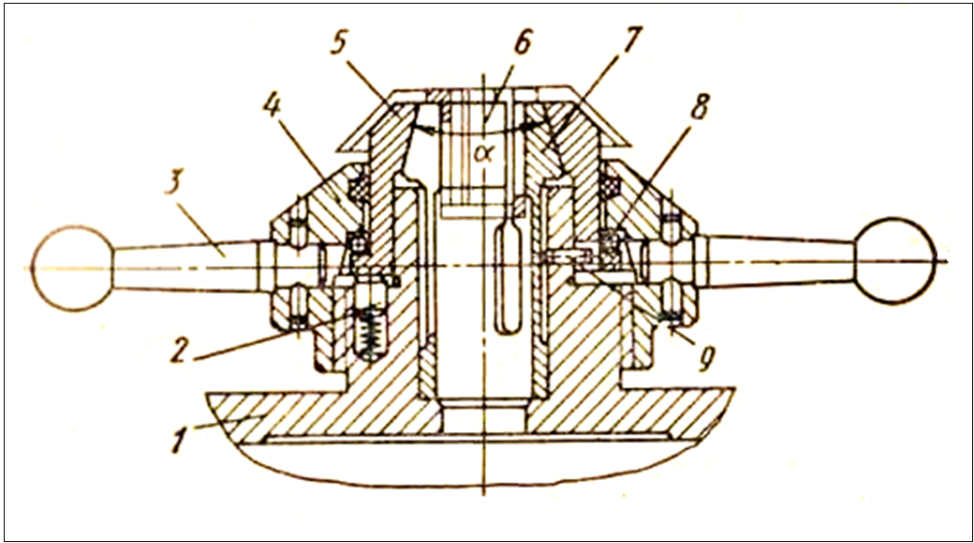

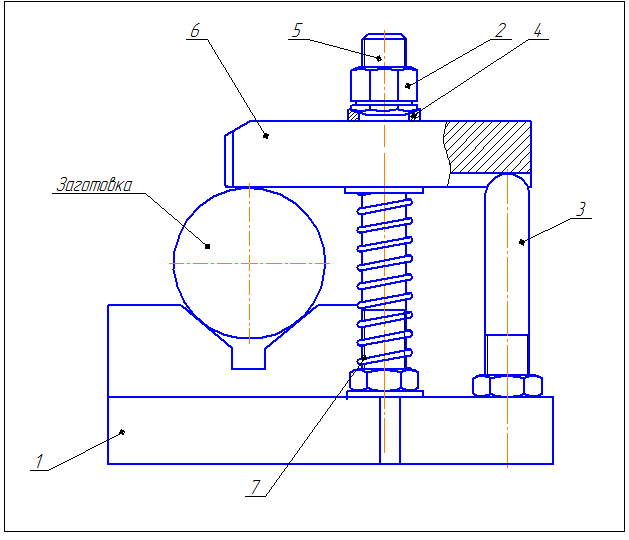

На рисунке 4.44 показано приспособление с цанговым центрирующим устройством.

Рис. 4.44 Приспособление с цанговым центрирующим устройством

С помощью рукояток 3 гайка 4 навинчивается на корпус 1, нажимая на шарики 8, которые, действуя на фланец втулки 5, опускают ее, и она конической поверхностью сжимает лепестки разрезанного конуса цанги 7. Это сжатие передается втулке 6 и помещенной в ней обрабатываемой детали. Шарики применятся, чтобы уменьшить потери на трение между гайкой 4 и фланцем втулки 5. С этой же целью гайка помещена на втулке 5 с большим зазором, исключающим трение цилиндрических поверхностей этих деталей. Центрирование детали тут обеспечивается не только точной обработкой конической поверхности цанги 7 и втулки 5, но и точной посадкой последней на цилиндрическом выступе корпуса 1 приспособления. Штифт 9 удерживает втулку 5 от проворачивания при завинчивании и отвинчивании гайки, а пружинные упоры 2 возвращают втулку в исходное положение для смены обрабатываемой детали.

Помимо цанговых патронов для выполнения чистовых операций тонкостенных деталей типа втулки применяются центрирующие механизмы с мембранами.

Мембраны представляют собой гибкие металлические тонкие пластины или кольца с радиальными прорезями (тарельчатые пружины), силы упругости которых (при соответствующем направлении деформации) используются для надежного закрепления обрабатываемой детали. Использование их в зажимных устройствах обеспечивает центрирование высокой точности (0,003...0,005 мм).

Рис. 7.17 – Консольная оправка с мембранами

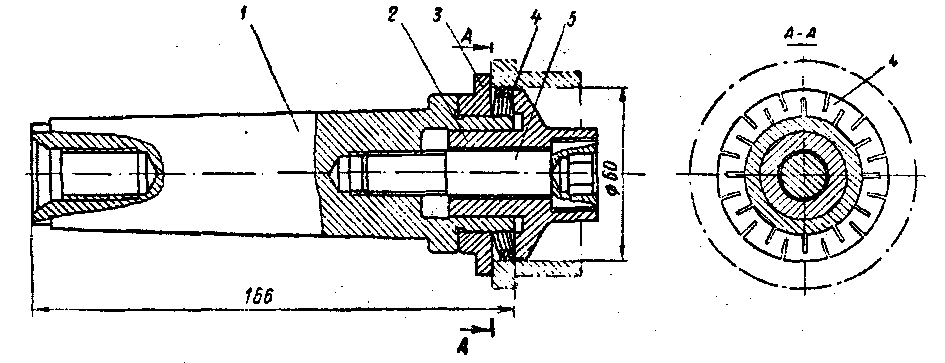

На рис. 7.17 изображена консольная оправка с кольцевыми мембранами. Оправка состоит из корпуса 1, упорного кольца 3, пакета мембран 4, нажимной втулки 2 и винта 5 с внутренним шестигранным отверстием под ключ. Пакет мембран имеет отверстие и цилиндрическую установочнуюповерхность с шероховатостью до 7...8-го классов; сопряжение пакета с корпусом оправки осуществляется по посадке с зазором по 6 - 7 квалитету точности. При вращении винта мембраны деформируются, их наружныйдиаметр увеличивается, а внутренний уменьшается, за счет чего происходит центрирование и зажим обрабатываемой детали. Одновременно деталь левым торцом плотно поджимается к упору 3.

По такому же принципу работают и мембранные патроны, и оправки с гофрированными центрирующими втулками.

На рис. 7.18 показана схема оправки с гофрированной втулкой в свободном состоянии (а) и после зажима (б). При сжатии втулки 1 гайкой 2 в осевом направлении происходит деформация ее наружных и внутренних поверхностей (наружный диаметр D увеличивается, а внутреннийdуменьшается). При этом обеспечивается точное центрирование изделия. Изменения размеров при зажиме должны быть в пределах упругости, иначе неизбежно возникновение остаточных деформаций гофрированной втулки.

Рис. 7.18 – Схема оправки с гофрированной центрирующей втулкой:

а — втулка в свободном состоянии; б —после зажима;

Гофрированные элементы рекомендуется изготовлять из легированных сталей марок ЗЗХСА, 38ХСА по ГОСТ 4543—71 и углеродистой стали марки У10А с термообработкой до HRС 46...50. Чтобы деформация не выходила за предел упругости, необходимо соблюдать условие □D ≤ 0,003 D ,

| ∆ |

| ∆ |

□D — приращение диаметра.

Для соблюдения этого условия базовые отверстия обрабатываемых деталей должны иметь точность 6-7 квалитета.

Вопросы.

1. В чем отличие обработки толстостенных и тонкостенных втулок.

2. Расчет сил зажима цанги и оправки с закреплением по торцу.

3. Применение тянущей и толкающей цанги.

Лекция 15

4.12 Рычажные механизмы. Б.5.2

Рычажные механизмы используют в виде двуплечего рычага в сочетании с различными силовыми источниками. При помощи рычага можно изменять величину и направление силы зажима, осуществить закрепление заготовки в труднодоступном месте, а также одновременное закрепление заготовки в двух местах.

Примером рычажного механизма является механизм с применением прихвата, изображенный на рисунке 4.323. Усилие, создаваемое при повороте гайки 2, навернутой на резьбовую шпильку 5, передается прихватом 6 на опору 3 и заготовку, которая лежит на призме, установленной на плите 1. Шпилька 5 и опора 3 также крепятся на плите с помощью гаек. Пружина 7 поддерживает и поднимает прихват при отсутствии зажимного усилия.

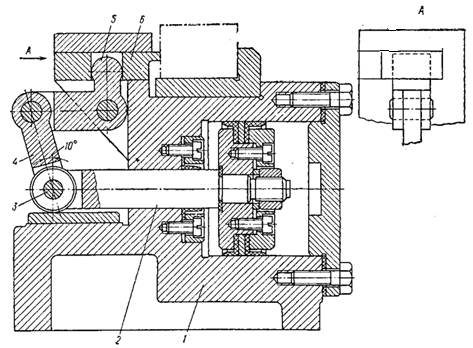

В механизированных приспособлениях- усилителях часто применяют- ся рычажно-шарнирные механизмы. Примером может служить пневматический зажим с однорычажным шарнирным механизмом и роликом (рис. 4.33). Ролик в этом случае служит для уменьшения потерь на трение.

Рис. 4.323 Зажимной механизм с применением прихвата

В механизированных приспособлениях- усилителях часто применяют- ся рычажно-шарнирные механизмы. Примером может служить пневматический зажим с однорычажным шарнирным механизмом и роликом (рис. 4.32). Ролик в этом случае служит для уменьшения потерь на трение.

На рис.4.33 уУсилие зажима передается от встроенного в корпус 1 приспособления поршневого пневмопривода. В вильчатый конец штока 2 на оси 3 помещены ролик и вильчатый конец рычага 4. Последний шарнирно связан с коленчатым рычагом 5, перемещающим ползун 6. Ползун зажимает обрабатываемую деталь.

При подаче воздуха в правую полость пневмоцилиндра шток 2 перемещается влево, а рычаг 4 – вверх, что заставляет правый конец коленчатого рычага 5 опускаться вниз, при этом его верхнее плечо будет прижимать заготовку через ползун 6

Основными деталями рычажных механизмов станочных приспособлений являются рычаги (прихваты) и их опоры, а также стандартные крепежные детали - гайки, шпильки, болты, шайбы. К достоинствам рычажных механизмов относится возможность выигрыша в силе, надежность. К недостаткам – сосредоточенный характер создаваемого усилия, что не позволяет закреплять нежесткие заготовки.

|

Рис.4.332 Пневматический зажим с однорычажным шарнирным механизмом и роликом

Формулы зажима

.Рычажные механизмы используют в виде двуплечего рычага в сочетании с различными силовыми источниками. При помощи рычага можно изменять величину и направление силы зажима, осуществить закрепление заготовки в труднодоступном месте, а также одновременное закрепление заготовки в двух местах

При подаче воздуха в правую полость пневмоцилиндра шток 2 перемещается влево, а рычаг 4 – вверх, что заставляет правый конец коленчатого рычага 5 опускаться вниз, при этом его верхнее плечо будет прижимать заготовку через ползун 6

Основными деталями рычажных механизмов станочных приспособлений являются рычаги (прихваты) и их опоры, а также стандартные крепежные детали - гайки, шпильки, болты, шайбы. К достоинствам рычажных механизмов относится возможность выигрыша в силе, надежность. К недостаткам – сосредоточенный характер создаваемого усилия, что не позволяет закреплять нежесткие заготовки.

Следует рассмотреть три возможных схемы конструкций рычажных механизмов в зависимости от расположения опорной поверхности, а также от места приложения усилия Qp и места закрепления заготовки с усилием P з .

| QР + P13 = R1 – уравнение сил, приложенных к балке. Т.к. по модулю P13 = P3, а R1 = R, то скалярная величина R, нужная нам для расчета сечения опоры, равна R = QР + P3 Рычаг меняет направление силы. |

| L1 |

| L2 |

| L2 |

| L1 |

P3

QР Р13

R1

Плечо L1 - расстояние от привода до опоры, плечо L2 - от зажима до опоры.

Тогда уравнение моментов QР L1 =P3 L2, откуда с учетом кпд η, которое учитывает трение в опоре: P3 =(QР L1 η) / L2 (4.6)

η =9,85…0,95. Если L1 ˃ L2 , например, L1 =2 L2, то P3 =2 QР - выигрыш в силе, но проигрыш в перемещении SP3 = SQp L2 η / L1 где

– соответственно перемещения рычага в точках приложения сил (

– соответственно перемещения рычага в точках приложения сил (  ,

,  ), мм.

), мм.

Если L1 ˂ L2 , то, наоборот, - проигрыш в силе, но выигрыш в перемещении: SP3 ˃ SQp

| QР - P13 = R1 – уравнение сил, приложенных к балке. Т.к. по модулю P13 = P3, а R1 = R, то скалярная величина R, нужная нам для расчета сечения опоры, равна R = QР - P3. Рычаг не меняет аправление силы. |

| R1 |

| L1 QР P3 |

| L2 |

| R |

| Р13 |

Уравнение моментов то же. QР L1 =P3 L2, т.к. L2 ˃ L1, имеем проигрыш в силе и выигрыш в перемещении SP3 ˃ SQp

3. Рычаг 2-го рода (силы по одну сторону от опор)

| РЗ L1 |

| QР |

| L2 |

| QQР + R1 = РЗ 1 – уравнение сил, приложенных к балке. Т.к. по модулю P13 = P3, а R1 = R, то скалярная величина R, нужная нам для расчета сечения опоры, равна R = РЗ - QР Рычаг меняет направление силы. |

| R |

| РЗ 1 |

| R1 |

Уравнение моментов то же.

Если L1 ˃ L2 , например, L1 =3 L2, то P3 =3 QР - выигрыш в силе. Соответственно, зависимость для перемещений:

проигрыш в перемещениях

проигрыш в перемещениях

В комбинированных механизмах с применением прихвата усилие создается резьбовым зажимом. Прихват выполняет функцию рычага. Стандартный прихват станочных приспособлений может быть поворотным, передвижным, откидным, а также отличаться по форме (плоский, изогнутый, ступенчатый) и размерам. Выбор прихвата обусловлен конструкцией заготовки, формой и шероховатостью поверхности закрепляемой заготовки, возможностью прохождения режущего инструмента, удобством и быстродействием во время закрепления и раскрепления заготовки.

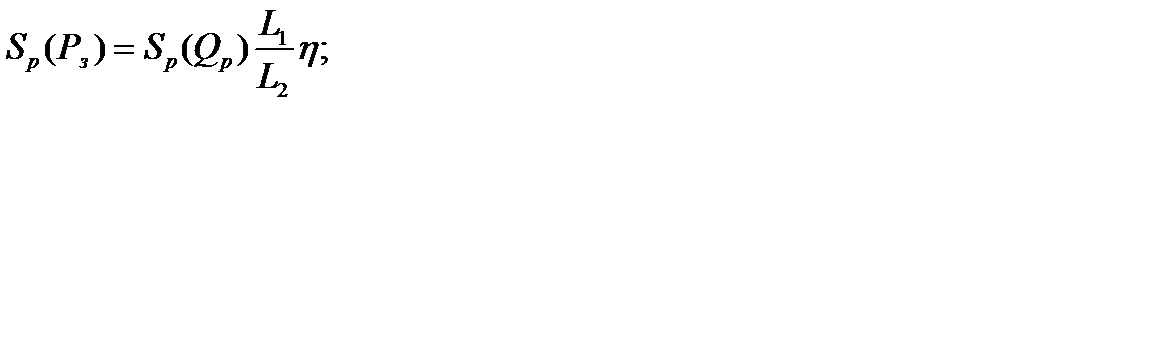

Конструкции комбинированных зажимных механизмов станочных приспособлений представлены на рисунке 4.35.

Рис.4.35 Применение комбинированных зажимных механизмов

4.13 Расчет рычажных и комбинированных зажимных механизмов ( практика)

На рисунке 4.36 представлена схема комбинированного клиноплунжерного рычажного механизма, состоящего из рычага 1, насаженного с возможностью поворота на опору 4 и предназначенного для закрепления заготовки известной силой Рз  . Плунжер 2 воздействует на рычаг силой Qp

. Плунжер 2 воздействует на рычаг силой Qp  , от клина 3 с от приводом, а с развивающимемой силу Qой

, от клина 3 с от приводом, а с развивающимемой силу Qой  . Необходимо рассчитать геометрические параметры рычага и усилие на рычаг Qp.

. Необходимо рассчитать геометрические параметры рычага и усилие на рычаг Qp.  .

.

Для расчета рычажного зажимного механизма ЗМ исходными данными являются:

-  - Рз – сила необходимая для закрепления заготовки, Н;

- Рз – сила необходимая для закрепления заготовки, Н;

-  - δ – допуск на размер заготовки, мм.

- δ – допуск на размер заготовки, мм.

Далее необходимо выбрать схему механизма, на которой показаны место положения опоры и точки приложения действующих сил (рис. 4.36).

Рис. 4.36 Расчетная схема рычажного зажимного механизма,

работающего в сочетании с клиновым механизмом

Для того чтобы заготовку извлечь из приспособления или установить в него, необходимо вычислить необходимый ход рычага ЅР в месте его соприкосновения с обрабатываемой заготовкой, учитывая допуск на размер заготовки δ, необходимые гарантированные зазоры ∆ и жесткость рычажного ∆зажимного механизма J , по формуле (4.7):

| ∆ |

| ∆ |

(4.7)

(4.7)

где принимаются гарантированные зазоры:

Жесткость рычажного зажимного механизма

Жесткость рычажного зажимного механизма  .

.

Расчет производят в следующей последовательности:

- По формулам (4.6), зная силу зажима РЗ, вычисляют силу от привода  , и (4.7) – ход рычага в месте приложения усилия привода

, и (4.7) – ход рычага в месте приложения усилия привода

- Из уравнения равновесия рычага определяют реакцию R в опоре рычага, Н;

- Находят диаметр d опоры рычага из условия прочности на смятие. Если реакция R в ньютонах, то  мм;

мм;

- Ширина рычага В принимается равной диаметру опоры d (обычно расчет рычага на изгиб не делают, а согласовывают с размерами стандартного), мм;

- По вычисленным значениям усилия от привода и его хода  ;

;  выбирают привод рычажного зажимного механизма.

выбирают привод рычажного зажимного механизма.

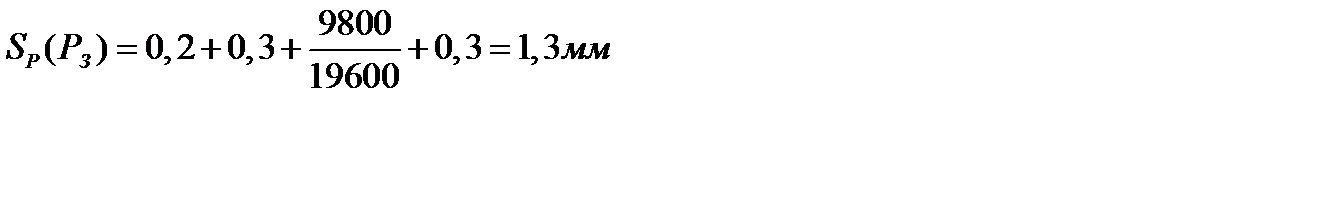

Пример расчета рычажного зажимного механизма:

1.  ;

;  ;

;

2.

| ∆SP (P3) = 0,3мм J=19600кН/м |

3. Принимаем: ∆ГАР= 0,3мм.

Тогда

4.

5.

6.

7.

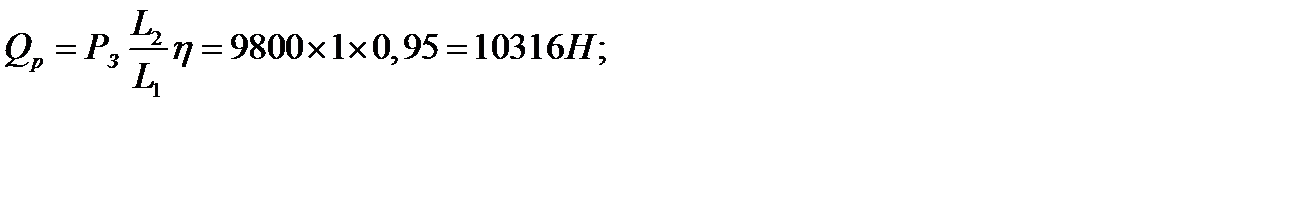

8. В качестве привода принимаем клиноплунжерный зажимной механизм. Рассчитаем механизм: Дано:

Сила от привода

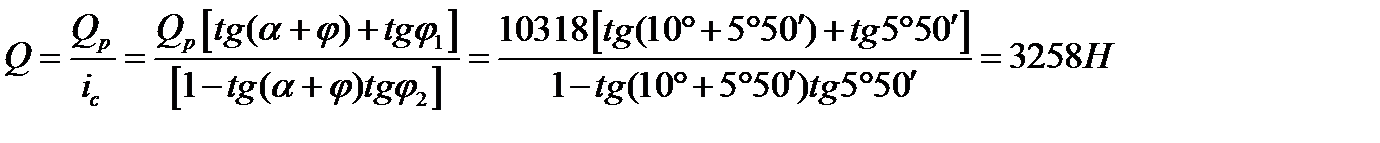

9. Принимаем угол скоса клина  , углы трения

, углы трения

тогда ход клина SP(QP)= 1,3xctg 10° = 7,37мм , а сила, прилагаемая к клину:

где  – передаточное отношение сил клиноплунжерного зажимного механизма. Обычно ic берут из справочников [1,стр.402]

– передаточное отношение сил клиноплунжерного зажимного механизма. Обычно ic берут из справочников [1,стр.402]

В самотормозящих механизмах, подвергающихся сотрясениям и не имеющих предохранительных устройств от саморасклинивания или постоянного поджима приводом, рекомендуется К брать равным или более трех (К ≥3).

8.1 Механизмы с эксцентриковыми и плоскими кулачками. Б7.2

К одному из простых механизмов для закрепления заготовок относится эксцентриковый зажим, основной деталью которого является кулачок. Кулачок представляет собой диск или валик, у которого рабочий участок профиля является дугой окружности, выполненной с эксцентриситетом А относительно оси вращения кулачка (круглый эксцентрик, см. рис.4.22), либо очерчен по архимедовой спирали или эвольвенте (плоские кулачки, см.рис.4.23).

| РЗ |

| РЗ |

Рис.4.22. Круглый кулачок. А – эксцентриситет эксцентрика

Формулы зажима. Часть2

Учитывая, что круглый эксцентрик – это рычаг с силами РЗ и Q и плечами L и р, средняя сила зажима вычисляется из формулы моментов: РЗ • р =Q•L•i,

| Q L р •( tg (αср+φ) + tgφ1 ) |

| PЗср = СР = |

| IС = |

( tg (αср+φ) + tgφ1)

iс – передаточное отношение сил эксцентрика,

Q – усилие, приложенное к рукоятке эксцентрика; Q≤196Н (20 кг).

р– среднее значение радиуса, проведенного из центра вращения эксцентрика в точку зажима; р = D/2,  – средний угол подъема эксцентрика в точке зажима;

– средний угол подъема эксцентрика в точке зажима;  – углы трения скольжения в точке зажима и на оси эксцентрика. Условие самоторможения эксцентрика D/А= 14…20.

– углы трения скольжения в точке зажима и на оси эксцентрика. Условие самоторможения эксцентрика D/А= 14…20.

При расчетах для круглого эксцентрика обычно принимают: коэффициент трения  α =4°;

α =4°;

L – длина рукоятки, при нормальной длине L = 2 D – усилие Q ~ 12 PЗ СР

Эксцентриковые кулачки изготавливают из стали 20Х с цементацией на глубину 0,8 - 1,2 мм, твердостью HRC 55...60.

Стандартами предусмотрены четыре вида эксцентриковых кулачков (эксцентриков). Наибольшее распространение из-за простоты изготовления получили круглые эксцентрики в виде дисков, наружный диаметр которых от 32 до 80 мм ГОСТ 9061-68 (рис. 4.24). Эксцентриковые кулачки устанавливаются на валики, вращаемые рукоятками. Предусмотрено два исполнения кулачка в зависимости от способа установки на валик: по посадке с натягом и через шпонку.

Дата: 2019-02-19, просмотров: 1194.