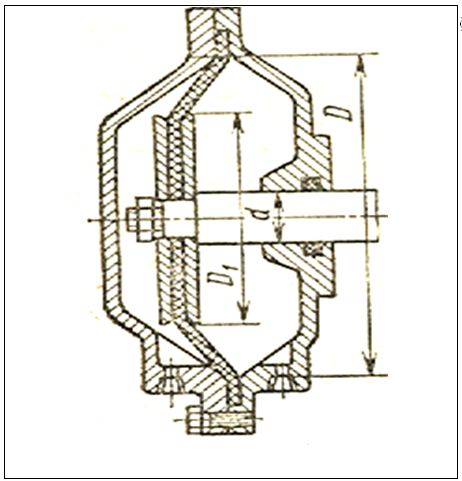

Пневмокамеры мембранные (рис. 5.1) представляют собой конструкцию из двух литых или штампованных чашек, между которыми зажата упругая диафрагма (мембрана) из стали или прорезиненной ткани со штоком.

К достоинствам мембранного пневмодвигателя следует отнести простоту конструкции. На его работоспособность не влияет загрязненность сжатого воздуха. Недостатком является уменьшение силы закрепления по мере увеличения хода штока, поэтому рекомендуется мембранные пневмодвигатели применять при небольших ходах, указанных на рисунке 6.6.

Мембранные пневмокамеры и сильфоны, для герметизации рабочих полостей не требуют уплотнений на поршне и штоке, которые у пневмоцилиндров довольно быстро изнашиваются (до10 тыс. циклов). Диафрагмы же и мембраны более долговечны – до 600 тыс.циклов.

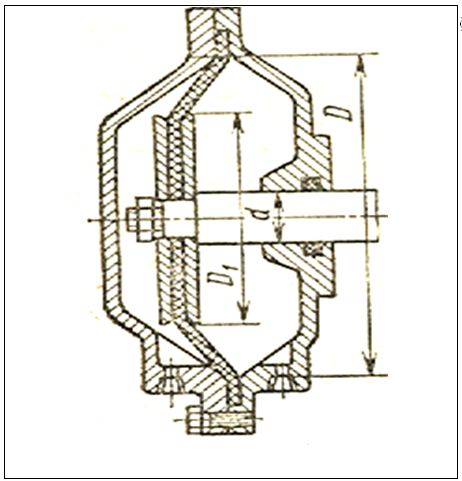

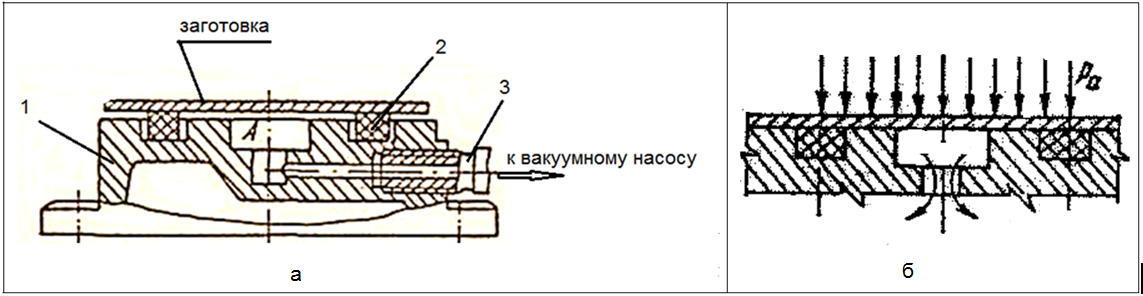

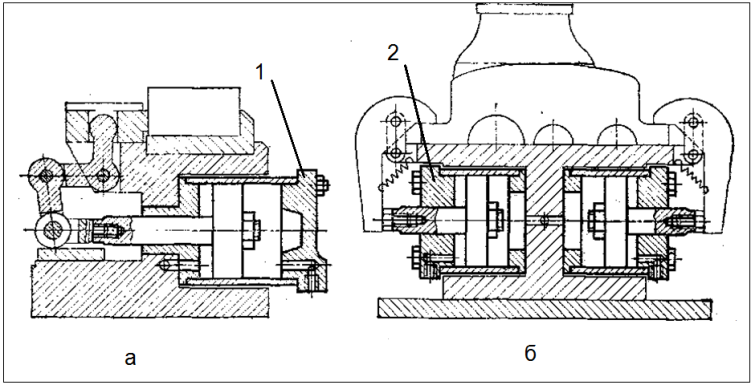

На долговечность пневмокамеры большое влияние оказывает способ крепления мембраны. В зависимости от загруженности и стоимости приспособления с пнемозажимом выбирается один из способов крепления, представленных на рисунке 5.2.

В пневмоцилиндрах одностороннего действия, если шток не располагается в рабочей полости, соединение опорных шайб 1 с мембранами рекомендуется производить, как показано на рисунке 5.2, а.

В случае, когда шток располагается в рабочей полости, соединение следует производить по рисунку 5.2, б.

В пневмоцилиндрах двухстороннего действия резинотканевая или резиновая мембрана закрепляются между двумя опорными шайбами по рисунку 5.2, вили на одной шайбе с помощью двух гаек (рисунок 5.2, г).

Для расчета силы Р на штоке, создаваемой мембранным пневмоцилиндром, необходимы следующие данные:

| d |

d – наружный диаметр опорной шайбы, мм;

Р – давление сжатого воздуха, МПа;

Рк – сила от возвратной пружины, Н; для цилиндров двустороннего действия РК = 0;

Рис.5.1 Пневмокамера мембранная

Рисунок 6.6 Оптимальные длины ходов штока от исходного до конечного положения – зажим: а – тарельчатой резинотканевой диафрагмы из ткани белтинг; б – плоской резинотканевой диафрагмы; в – плоской резиновой диафрагмы.

Расчет может быть проведен по формулам, указанным в таблице 5.1.

Таблица 5.1

Формулы для расчета силы Р на штоке мембранных пневмоцилиндров

| Тип мембраны | Положение мембраны | Р, Н | |

| Резино-тканевая | Близкое к исходному |

| |

| При ходе: 0,3D для тарельчатой 0,07D для плоской |

| ||

| Резиновая | Близкое к исходному |

| |

| При ходе 0,22 D |

|

К достоинствам мембранного пневмодвигателя следует отнести простоту конструкции. На его работоспособность не влияет загрязненность сжатого воздуха. Недостатком является уменьшение силы закрепления по мере увеличения хода штока. Рекомендуется мембранные пневмодвигатели применять при небольших ходах. Мембраны долговечны, выдерживают до 600000включений, тогда как манжеты пневмоцилиндров выходят из строя через 10000включений[1].

На долговечность пневмокамеры большое влияние оказывает способ крепления мембраны. В зависимости от загруженности и стоимости приспособления с пнемозажимом выбирается один из способов крепления, представленных на рисунке 5.2.

Рис. 5.2 Соединения опорных шайбс мембранами:

а – для мембранных пневмоцилиндров одностороннего действия при расположении рабочей полости со стороны, противоположной штоку; б – то же, но со стороны штока; в – для пневмоцилиндров двухстороннего действии с двумя опорными шайбами; г – с закреплением мембраны двумя гайками

В пневмоцилиндрах одностороннего действия, если шток не располагается в рабочей полости, соединение опорных шайб 1 с мембранами рекомендуется производить, как показано на рисунке 5.2, а.

В случае, когда шток располагается в рабочей полости, соединение следует производить по рисунку 5.2, б.

В пневмоцилиндрах двухстороннего действия резинотканевая или резиновая мембрана закрепляются между двумя опорными шайбами по рисунку 5.2, вили на одной шайбе с помощью двух гаек (рисунок 5.2, г).

Для расчета силы Р на штоке, создаваемой мембранным пневмоцилиндром, необходимы следующие данные:

| d |

dD1 – наружный диаметр опорной шайбы, мм;

Р – давление сжатого воздуха, МПа;

Рк – сила от возвратной пружины, Н; для цилиндров двустороннего действия РК = 0;

Расчет может быть проведен по формулам, указанным в таблице 5.1.

Таблица 5.1

Формулы для расчета силы Р на штоке мембранных пневмоцилиндров

| Тип мембраны | Положение мембраны | Р, Н | |

| Резино-тканевая | Близкое к исходному |

| |

| При ходе: 0,3D для тарельчатой 0,07D для плоской |

| ||

| Резиновая | Близкое к исходному |

| |

| При ходе 0,22 D |

|

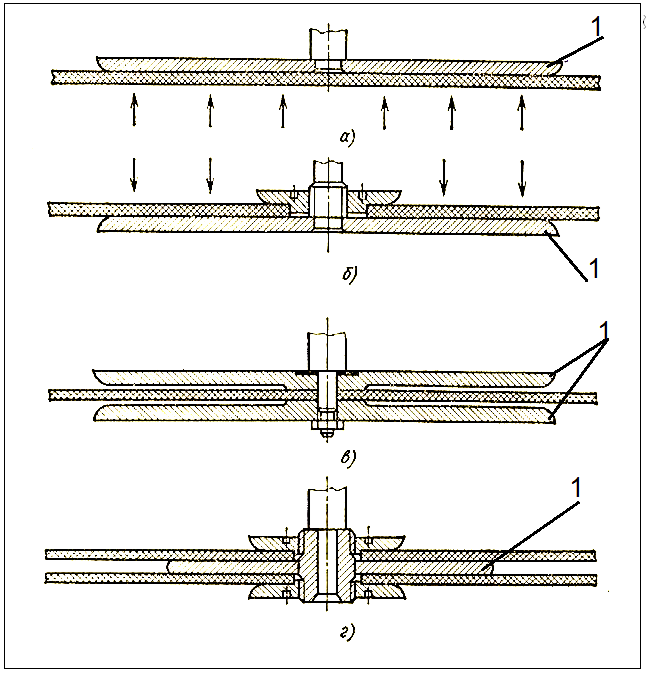

Рабочая полость сильфонного (рис. 5.3) двигателя представляет собой гофрированную замкнутую камеру 1 из тонколистовой коррозионно – стойкой стали, латуни или бронзы, упругорасширяющуюся в направлении рабочего хода штока 2 под действием сжатого воздуха. Обратный ход осуществляется при подаче воздуха внутрь камеры 3.

Достоинства . Сильфонный двигатель имеет малые габариты, чем выгодно отличается от предыдущих типов.

Недостатки.

Рабочий ход штока пневмокамеры и сильфона в связи с этим ограничен величиной возможной упругой деформации, в то время как у пневмоцилиндра он может быть любым.

В отличие от мембранной пневмокамеры и сильфона, пневмоцилиндр для герметизации рабочих полостей требует уплотнений на поршне и штоке, которые довольно быстро изнашиваются (10 тыс. циклов). Диафрагмы же более долговечны – до 600 тыс.циклов.

Рис.5.3 Сильфонный двигатель

5.9. Вакуумные зажимные устройства. Б.10.3.

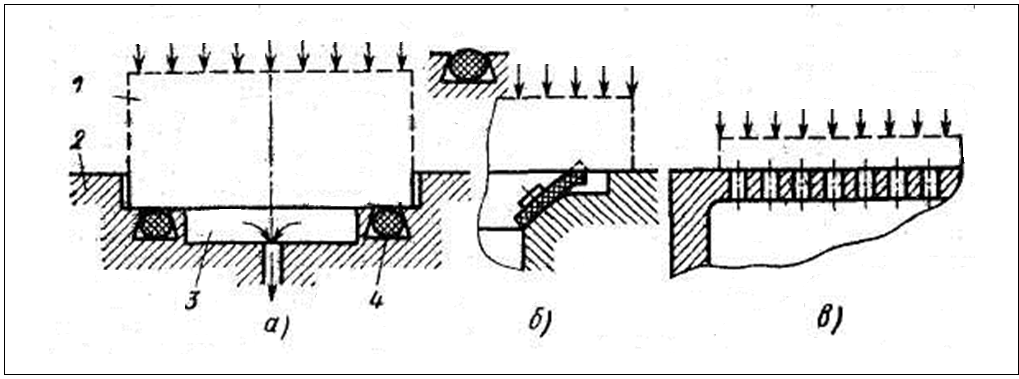

Они работают по принципу использования атмосферного давления для прижима заготовки и их применяют для обработки тонкостенных заготовок (пластин и оболочек) с небольшими силами резания.

Заготовки могут быть выполнены из различных материалов и иметь базу в виде плоской или пространственно-сложной поверхности. Заготовка должна герметично перекрывать рабочую полость вакуумного СП, в которой создают остаточное давление  . Герметичность обеспечивают уплотнением из круглого или прямоугольного контура или из полосы, выполненной из вакуумной резины. Установленная заготовка должна сплющивать резиновое уплотнение по высоте на 5— 10 %. Если резиновое уплотнение не применяют, то на базирующей поверхности вакуумного СП изготовляют систему сквозных отверстий, перекрываемых установленной заготовкой. В этом случае база заготовки и базирующая поверхность вакуумного СП не должны иметь конструктивных элементов или царапин, способных вызвать быструю разгерметизацию рабочей полости. Базирующую поверхность вакуумного СП обрабатывают с шероховатостью не более Rа = 0,63 мкм и с отклонениями формы в пределах допусков по 6—7 квалитету точности. Под воздействием атмосферного давления заготовка закрепляется в вакуумном СП силой

. Герметичность обеспечивают уплотнением из круглого или прямоугольного контура или из полосы, выполненной из вакуумной резины. Установленная заготовка должна сплющивать резиновое уплотнение по высоте на 5— 10 %. Если резиновое уплотнение не применяют, то на базирующей поверхности вакуумного СП изготовляют систему сквозных отверстий, перекрываемых установленной заготовкой. В этом случае база заготовки и базирующая поверхность вакуумного СП не должны иметь конструктивных элементов или царапин, способных вызвать быструю разгерметизацию рабочей полости. Базирующую поверхность вакуумного СП обрабатывают с шероховатостью не более Rа = 0,63 мкм и с отклонениями формы в пределах допусков по 6—7 квалитету точности. Под воздействием атмосферного давления заготовка закрепляется в вакуумном СП силой

где: F – полезная площадь прижима, мм2 (площадь, ограниченная резиновым уплотнением, или суммарная площадь отверстий в крышке); P з = 0,1033 – атмосферное давление, МПа; р – остаточное давление в вакуумной камере, МПа; kr – коэффициент герметичности вакуумной системы (kr = 0,8….0,85).

Применение вакуума для установки и закрепления заготовок в приспособлении представлено на рисунке 5.16. Заготовка устанавливается на верхнюю плоскость приспособления через резиновую прокладку 2, размещенную в кольцевой канавке (рис.5.16, а). Закрепление заготовки происходит при удалении воздуха из полости А корпуса 1 через штуцер 3 приспособления. При этом заготовка поджимает прокладку и прилегает к плоскости приспособления (рис. 5.16, б).

Рис. 5.16 Станочное приспособление с применением вакуума:а – установка заготовки; б – закреплениезаготовки. Ра - атмосферное давление

Герметичность обеспечивается с помощью резиновой прокладки.

На рисунке 5.17, а заготовка 1 устанавливается в центрирующую выточку приспособления 2, из полости 3 которого удаляется воздух с помощью вакуумного насоса (размер полости должен быть минимальным, для уменьшения времени срабатывания). Для обеспечения герметичности устанавливается уплотнение в виде резинового шнура 4. Форма резинового уплотнения в виде пластины показана на рисунке 5.17, б.

Рис. 5.17 Схемыустановки заготовок:

а – с уплотнением в форме шнура; б – с уплотнением в форме пластины; в – без уплотнения

При установке заготовки чистой шлифованной базой (Ra = 0,63 мкм и отклонения формы в пределах допусков по 6 - 7 квалитету точности) допускается применение приспособлений без уплотнений. При установке тонкостенной оболочки на базовой поверхности приспособления (рис. 5.17, в) выполняются множество мелких отверстий или пазов, через которые отсасывается воздух и происходит многоточечный прижим заготовки к установочной плоскости. Применение резинового уплотнения ограничивает активную (полезную) площадь. Если резиновое уплотнение не применяют, активная площадь F равна:

где  - площадь базы заготовки;

- площадь базы заготовки;

- площадь перемычек между отверстиями на базирующей поверхности СП;

- площадь перемычек между отверстиями на базирующей поверхности СП;

Для создания в рабочей полости остаточного давления (р) обычно применяют насосы поршневые одно и двух ступенчатые (р = 0,001 – 0,0015 МПа) , струйные одно и двух ступенчатые, центробежные, многоступенчатые, роторные. При работе с СОЖ между насосом и вакуумным СП устанавливают фильтр или влагоотделитель. При непосредственном подключении насоса к вакуумному станочному приспособлению время закрепления заготовки определяется продолжительностью откачки воздуха. При использовании промежуточного резервуара заготовка закрепляется мгновенно. Для открепления обработанной детали рабочую полость вакуумного станочного приспособления сообщают с атмосферой.

Цеховая портативная установка (рис. 5.18) для обслуживания нескольких вакуумных СП имеет промежуточный резервуар 7 объемом 100 дм3. Электродвигатель 3 приводит в действие насос 4, откачивающий воздух из резервуара 7, куда он попадает из рабочих полостей вакуумных СП через фильтр-влагоотделитель6. Разрежение в резервуаре 7 поддерживается автоматически и регистрируется вакуумметром 5. Двухходовой клапан 1 сообщает вакуумное СП с резервуаром 7 (в положении «включено») и с атмосферой (в положении «выключено»). При разгерметизации рабочей полости хотя бы одного вакуумного СП установка автоматически отключается. Вентиль 2 предупреждает попадание в резервуар 7 масла из выключенного насоса 4. С вакуумным СП установка соединена резиновыми вакуумными шлангами (на рисунке не показаны). Вилки 8 с колесами 9 придают установке маневренность.

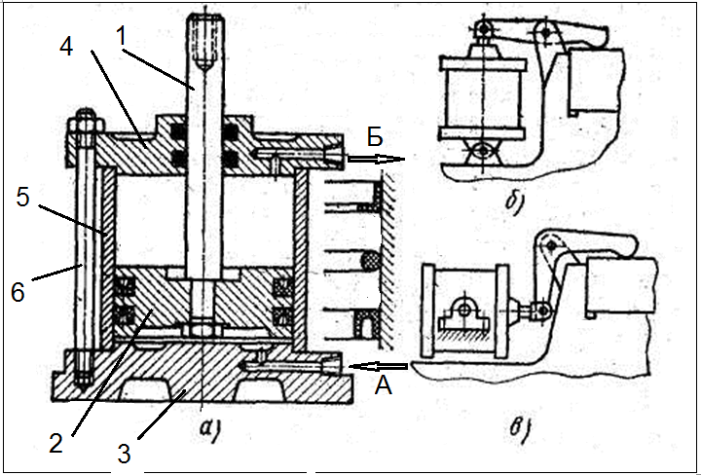

По источнику энергии обратного хода различают пневмоцилиндры одностороннего действия, в которых рабочий ход производится сжатым воздухом, а холостой – усилием пружины, и двустороннего действия. Пневмоцилиндры одностороннего действия применяют, когда не требуется большого хода штока и большой силы для отвода зажимных элементов.

Рис.5.4 Пневмоцилиндры для станочных приспособлений:

а – конструкция цилиндра; б – вертикальная установка цилиндра в приспособлении; в – горизонтальная установка в приспособлении

На рисунке 5.4, а представлена конструкция неподвижного цилиндра двухстороннего действия. Корпус цилиндра 5 заключен между основанием 3 и крышкой 4. Крепление основания и крышки выполнено с помощью стяжек 6. Внутри корпуса цилиндра 5размещенпоршень 2 со штоком 1.

Перемещение поршня 2 вверх происходит при подаче сжатого воздуха в отверстие А. Выпуск воздуха (излишек) осуществляется через отверстие Б. Движение поршня в обратном направлении происходит при подаче воздуха в отверстие Б.

На рисунке 5.4, б и в даны примеры установки пневмоцилиндров в станочных приспособлениях. В одном случае (рис. 5.4, б) ось цилиндра расположена вертикально, шток подсоединен к одному плечу рычага, при перемещении которого вверх происходит закрепление заготовки другим плечом рычага. При перемещении штока вниз происходит раскрепление заготовки. На рисунке 5.4, в ось цилиндра расположена горизонтально, шток подсоединен к изогнутому рычагу, при повороте которого происходит закрепление или раскрепление заготовки в зависимости от хода штока.

Поршневые пневмоцилиндры бывают стационарные, встроенные и вращающиеся.

Стационарные поршневые пневмоцилиндры двустороннего действия с односторонним штоком, представленные в ГОСТ15608-81, имеют несколько исполнений:

по способу торможения (в СП применяют без торможения).

по виду крепления – на стяжках, на лапах, на проушине, на цапфах;

по выполнению конца штока: с наружной резьбой, с внутренней резьбой;

по присоединительной резьбе для подвода воздуха: с метрической, с конической.

Диаметры стандарных пневмоцилиндров от 25до 400 мм, диаметр штока от 12до 90мм, сила на штоке при давлении 0,63МПа –от 200 до 70000 Н.

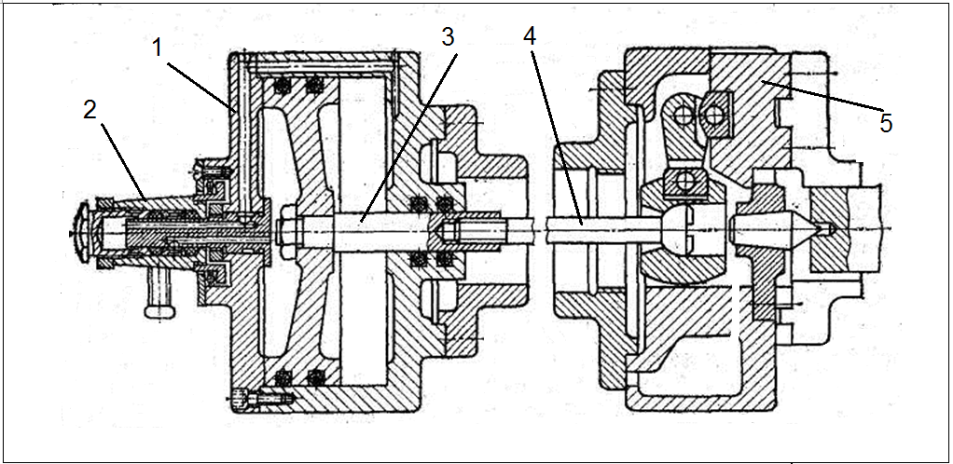

Встроенные поршневые пневмоцилиндры жестко крепятся в корпусе приспособления. Сила на штоке поршневых пневмоцилиндров, встраиваемых в корпус станочного приспособления от 1630 Н до 26750 Н при давлении 0,63МПа. Диаметр цилиндра от 63мм до 250мм, диаметр штока от 16 до 50мм. На рисунке 5.5, а представлен пневмоцилиндр с задней крышкой 1, встроенный во фрезерное приспособление с рычажным усилителем тисочного типа. Применение одновременно двух пневмоцилиндров рисунок 5.5, б с передней крышкой 2 позволяет осуществить надежное крепление корпусной детали в двух точках. 5.10 Вращающиеся пневмоцилиндры. Б.2.3.

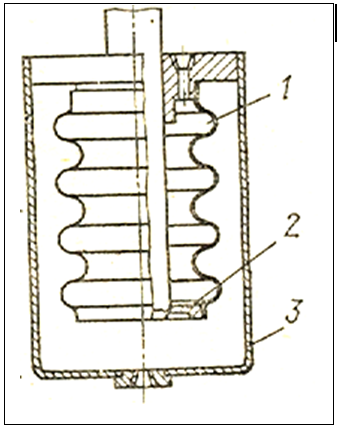

Вращающиеся пневмоцилиндры бывают одностороннего и двустороннего действия со сплошным или полым штоком. Цилиндры двустороннего действия бывают одинарные и сдвоенные (последние с увеличенной тянущей силой на штоке). Вращающиеся пневмоцилиндры устанавливаются на шпинделе токарных револьверных и шлифовальных станков и предназначены в качестве силового привода для токарных патронов (рис.5.6).

Вращающиеся пневмоцилиндры, в отличие от статичных, имеют воздухопроводящие муфты 2, устанавливаемые на пневмоцилиндры через подшипники. С помощью муфт цилиндры соединяются с пневмосетью. Шток такого пневмоцилиндра3, находясь в шпинделе передней бабки токарного станка, соединяется через тягу 4 с токарным патроном 5.

Рис.5.5 Примеры применения в станочных приспособлениях

встраиваемых пневмоцилиндров с крышкой:а – задней; б – передней

Вращающиеся пневмоцилиндры бывают одностороннего и двустороннего действия со сплошным или полым штоком. Цилиндры двустороннего действия бывают одинарные и сдвоенные (последние с увеличенной тянущей силой на штоке).Вращающиеся пневмоцилиндры устанавливаются на шпинделе токарных револьверных и шлифовальных станков и предназначены в качестве силового привода для токарных патронов (рис.5.6).

Рис.5.6 Врвщающийся пневмоцилиндр и патрон для токарного станка

Вращающиеся пневмоцилиндры, в отличие от стационарных, имеют воздухопроводящие муфты 2, устанавливаемые на пневмоцилиндры через подшипники. С помощью муфт цилиндры соединяются с пневмосетью. Шток такого пневмоцилиндра3, находясь в шпинделе передней бабки токарного станка, соединяется через тягу 4 с токарным патроном 5.

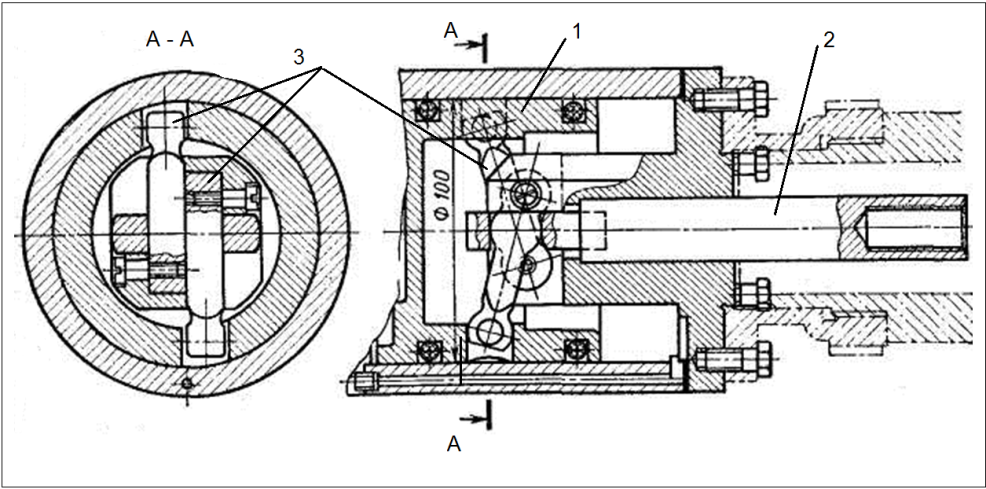

При больших силах зажима в конструкции цилиндров для уменьшения их диаметра используют рычажный механизм-усилитель. На рисунке 5.7 система рычагов 3, встроенных в поршень цилиндра 1 и связанных со штоком 2, позволяет за счет выигрыша в силе увеличить силу на штоке.

Вращающиеся гидроцилиндры отличаются меньшим весом и более стойкими уплотнениями в местах сопряжения поршня с цилиндром.

Рис.5.7 Вращающийся пневмоцилиндр с рычажно-шарнирным усилителем

Материалом корпуса цилиндра является конструкционная сталь с твердостью HRC 35…40. Внутренняя поверхность цилиндра обрабатывается с шероховатостью Rа = 0,32…0,08мкм, поршня – Rа = 1,25…0,32мкм. В местах сопряжения поршня с цилиндром и выхода штока применяют уплотнительные кольца или манжеты из кожи, хлорвинила или маслостойкой резины. Форма сечения уплотнений может быть угловой, воротниковой, V образной, круглой (формы уплотнений показаны на рисунке 5.4, а). Посадка поршня в цилиндре при наличии уплотнительных колец – Н7/f7 или Н8/f8 при наличии манжет – Н11/d11 или Н12/b12. Для работы уплотнительных колец необходима смазка, манжеты могут работать без смазки. Для уменьшения коррозии цилиндров их стенки хромируют.

Сила на штоке пневмоцилиндра зависит от его диаметра, ее находят по формуле

гГде:

D – диаметр цилиндра, мм;

–давление сжатого воздуха (0,3…0,6 МПа);

–давление сжатого воздуха (0,3…0,6 МПа);

–КПД, учитывающий потери в цилиндре (0,9…0,95).

Расчетный диаметр D поршневого цилиндра округляют до ближайшего большего стандартного значения, после чего определяют основные параметры пневмоцилиндра. Если применяют шток диаметром меньше стандартного значения, его проверяют на прочность и устойчивость. Шток проверяют на прочность по формуле

| ш |

| ш |

где: РШ–сила на штоке, Н;

– допустимое напряжение материала штока на растяжение, Па;

– допустимое напряжение материала штока на растяжение, Па;

5.4 Пневмоаппаратура, арматура и уплотнения

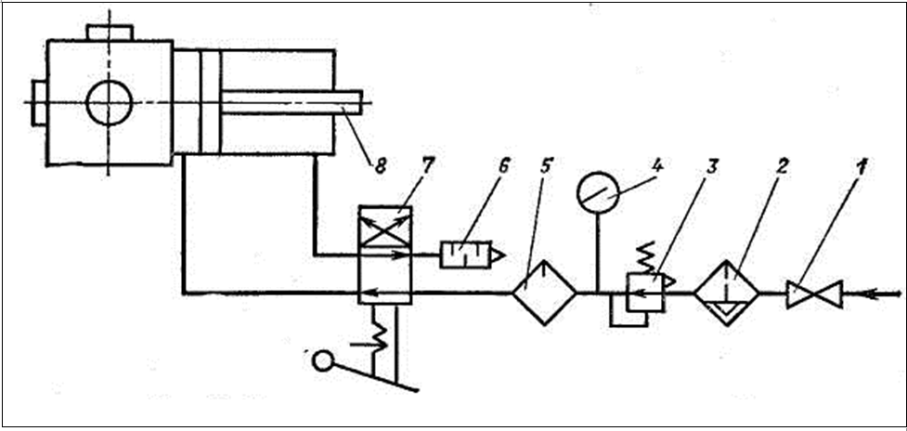

Для автоматизации технологической станочной и сборочной оснастки цех оснащается пневмосетью. В состав пневмосети входит пневмоаппаратура, которая обеспечивает надежную работу пневмопривода. В представленной на рисунке 5.8 схеме показано включение пневмоцилиндра8 в сеть с помощью различной аппаратуры.

С помощью вентиля 1 осуществляется подача сжатого воздуха вовлагоотделитель 2 для очистки воздуха от влаги, твердых частиц и масла. Далее в схеме установлен редукционный пневмоклапан 3, предназначенный для понижения давления сжатого воздуха, подводимого к пневмоцилиндрам.

Рис.5.8 Схема включения пневмоцилиндра в пневмосеть

С помощью вентиля 1 осуществляется подача сжатого воздуха вовлагоотделитель 2 для очистки воздуха от влаги, твердых частиц и масла. Далее в схеме установлен редукционный пневмоклапан 3, предназначенный для понижения давления сжатого воздуха, подводимого к пневмоцилиндрам. Для контроля давления, а также для отключения электродвигателей станка при аварийном падении давления предназначен манометр – реле давления 4. Для того чтобы цилиндры не ржавели, в поток сжатого воздуха вносится смазочный материал из маслораспределителя 5. Для снижения шума при выходе сжатого воздуха предусмотрен пневмоглушитель 6. Для изменения направления потоков сжатого воздуха в двухсторонних пневмоцилиндрах имеется четырехлинейный пневмораспределитель 7.

Арматура и соединения трубопроводов регламентированы стандартом. Для подводасжатого воздуха к неподвижным пневмоцилиндрам применяют медные или латунные трубки, а к перемещающимся – резиновые шланги. В качестве уплотнений фланцевых соединений применяются резиновые кольца.

5.115 Станочные приспособления с гГидравлическийм привод СПом, его составные части. Б.14.3 часть1.

Гидравлические приводы станочных приспособлений СП находят применение как наиболее совершенное и перспективное средство механизации закрепления, установки и съема заготовок при обработке их на металлорежущих станках.

Гидравлический привод СП— это самостоятельная установка, состоящая из гидродвигателя, рабочего цилиндра, насоса для подачи масла в цилиндр, бака для масла, аппаратуры управления и регулирования трубопроводов.

Приспособления с гидравлическими приводами имеют ряд преимуществ по сравнению с пневматическими приводами.

— - Рабочей жидкостью в гидравлических системах приспособлений является веретенное масло под давлением до 15МПа, которое обеспечивает надежную смазку трущихся частей ,и снижаяет износ деталей механизмов привода, и . Отсутствуетпредотвращает коррозиюя механизмов.

—- Гидравлические силовые узлы более компактны, в связи с тем, что давление масла в 10 -30 раз выше, чем воздуха. Шток гидроцилиндра выполняется за одно целое с цилиндром, благодаря чему повышается жесткость приспособления, что позволяет вести обработку на высоких режимах резания.

—- Большие силы со штока гидроцилиндров можно передавать непосредственно на заготовку без применения зажимных механизмов - усилителей. При этом повышается КПД зажима, упрощается конструкция приспособления.

—- Возможно осуществление многократного зажима без механических усилителей путем компоновки нужного числа цилиндров, управляемых одним золотником. Как правило, конструкция приспособления получается более компактной и дешевой.

— - Компактность гидроцилиндров позволяет создавать удобные агрегатируемые приводы для приспособлений серийного производства и осуществлять многоместную и многопозиционную обработку.

—- Гидравлические приспособления работают более плавно и бесшумно.

Гидравлические приводы станочных приспособлений состоят из силовой части (гидропередачи), устройства управления, вспомогательных линий и вспомогательных устройств.

Силовая часть (гидропередача) состоит из:

- источника давления (нагнетательного агрегата);

- гидродвигателей;

- магистральных линий.

Гидропривод работает по циклу: подвод зажимных элементов – закрепление заготовки – отвод зажимных элементов с различными давлениями и расходом масла. В период отвода (подвода) – с минимальным давлением и максимальным расходом масла, что обусловлено гидравлическими механическими сопротивлениями; в период закрепления заготовки – с максимальным давлением и минимальным расходом (на утечку масла).

Агрегатирование гидроприводов станочных приспособлений позволило создать нагнетательные агрегаты-источники давления (насосы или мультипликаторы), которые поочередно компонуют посредством быстроразъемных муфт с гидравлическими зажимными устройствами различных гидравлических приспособлений.

Уплотнение поршней и штоков гидроцилиндров обычно достигается применением одного или двух колец круглого поперечного сечения из маслостойкой резины.

Гидравлические приводы в большинстве случаев компонуются в приспособлении не полностью, а расчленяются на два агрегата: источники давления и гидродвигатели. При этом последние используются в приспособлениях, поочередно присоединяемых к источнику давления.

Конструкции гидроцилиндров и способы их компоновки с приспособлением такие же, как и в пневмоприводе, и оговорены теми же стандартами

Дата: 2019-02-19, просмотров: 1312.