Достоинства. Эксцентрики пПросты в изготовлении, их отличает быстродействие и небольшой линейный ход. Они развивают незначительную силу зажима (меньшую, чем в винтовых зажимных механизмах). Учитывая эти особенности, эксцентриковые зажимные механизмы целесообразнее использовать в приспособлениях при обработке жестких деталей с чистовыми поверхностями в мелкосерийном производстве.

Недостатки.

Недостаток круглых эксцентриков – изменение самотормозящих свойств и силы закрепления в зависимости от угла поворота. Рекомендуется использовать участок круглого эксцентрика от 30° до135°. На этом участке угол подъема изменяется незначительно, что позволяет уменьшить колебания зажимного усилия.

Недостаток круглых эксцентриков не имеют так называемые плоские (криволинейные) кулачки с профилем по архимедовой спирали , которые характеризуются постоянством угла подъёма, что обеспечивает одинаковые самотормозящие свойства при любом угле поворота кулачка, стабильную силу закрепления и больший (до 150°) угол поворота.

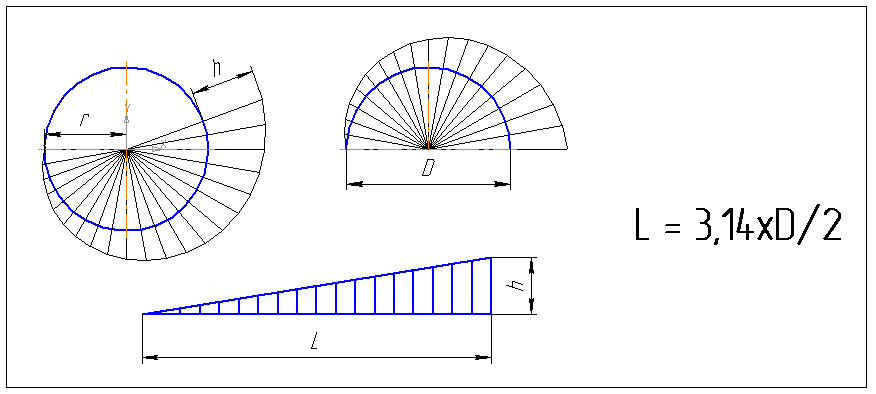

Построение профиля по архимедовой спирали показано на рисунке 4.23.

Рис. 4.23 Схема построения спирали Архимеда для плоских кулачков

Если на развернутой начальной полуокружности диаметром D, как на катете построить треугольник, второй катет которого в спирали Архимеда

| h 0,5πD |

| 0 075 πD 0,5πD |

из этого треугольника находим: tgα = = = = 0,15;

Откуда для плоского кулачка:

При этом угле плоские кулачки, как и эксцентрики, – самотормозящие.

Учитывая, что круглый эксцентрик – это рычаг с силами РЗ и Q и плечами L и р, средняя сила зажима вычисляется из формулы моментов: РЗ • р =Q•L•i,

| Q L р •( tg (αср+φ) + tgφ1 ) |

| PЗср = СР = |

| IС = |

( tg (αср+φ) + tgφ1)

iс – передаточное отношение сил эксцентрика,

Q – усилие, приложенное к рукоятке эксцентрика; Q≤196Н (20 кг).

р– среднее значение радиуса, проведенного из центра вращения эксцентрика в точку зажима; р = D/2,  – средний угол подъема эксцентрика в точке зажима;

– средний угол подъема эксцентрика в точке зажима;

– углы трения скольжения в точке зажима и на оси эксцентрика. Условие самоторможения эксцентрика D/А= 14…20.

– углы трения скольжения в точке зажима и на оси эксцентрика. Условие самоторможения эксцентрика D/А= 14…20.

При расчетах для круглого эксцентрика обычно принимают: коэффициент трения  α =4°;

α =4°;

L – длина рукоятки, при нормальной длине L = 2 D – усилие Q ~ 12 PЗ СР

Эксцентриковые кулачки изготавливают из стали 20Х с цементацией на глубину 0,8 - 1,2 мм, твердостью HRC 55...60.

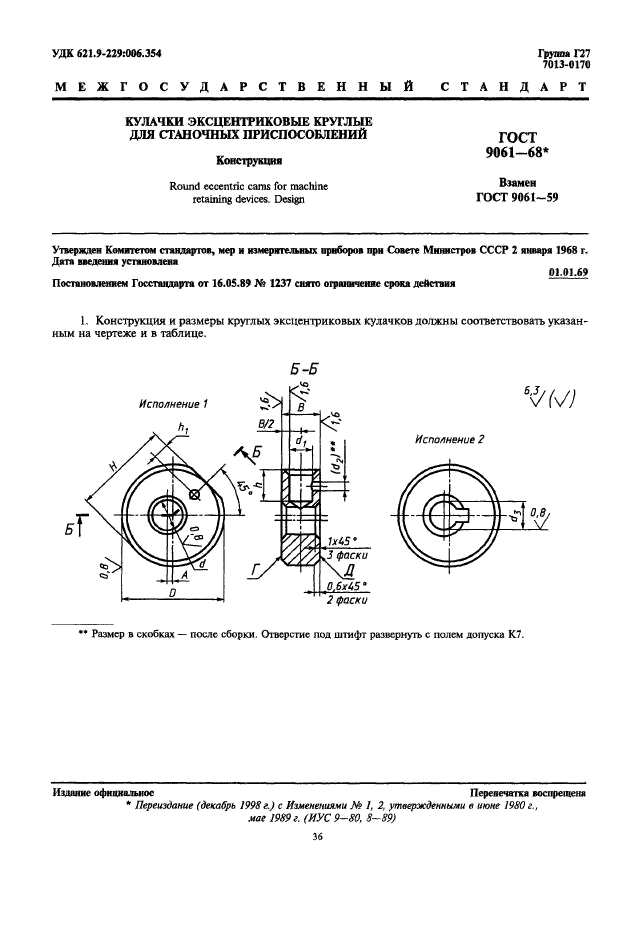

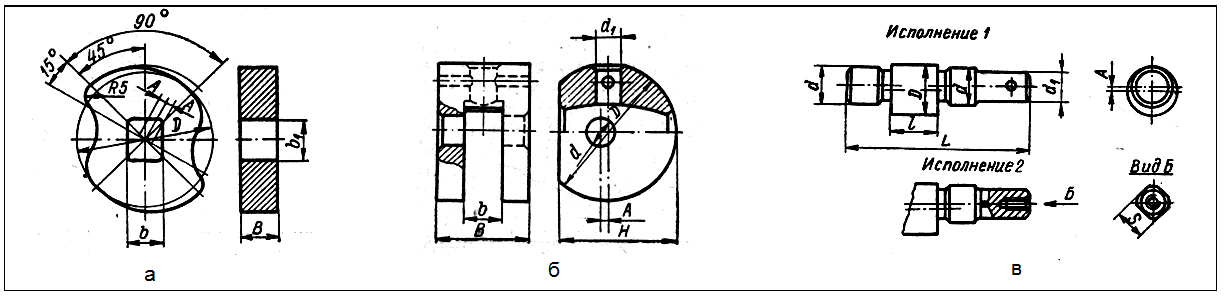

Стандартами предусмотрены четыре вида эксцентриковых кулачков (эксцентриков). Наибольшее распространение из-за простоты изготовления получили круглые эксцентрики в виде дисков, наружный диаметр которых от 32 до 80 мм ГОСТ 9061-68 (рис. 4.24). Эксцентриковые кулачки устанавливаются на валики, вращаемые рукоятками. Предусмотрено два исполнения кулачка в зависимости от способа установки на валик: по посадке с натягом и через шпонку. Приме ры применения. Часть2.

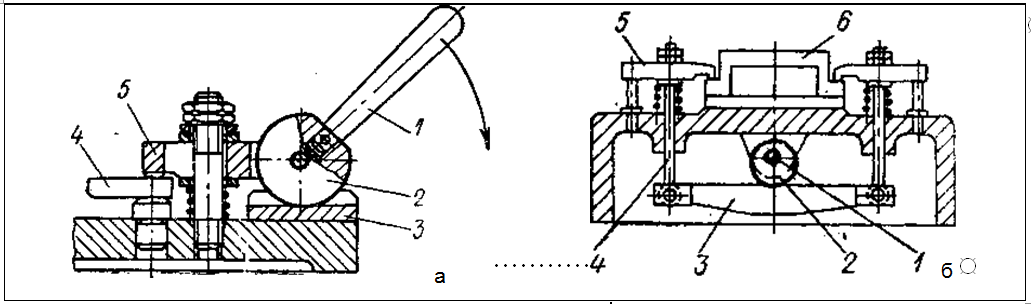

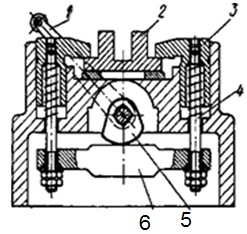

Примеры применения круглого кулачка представлены на рисунке 4.25

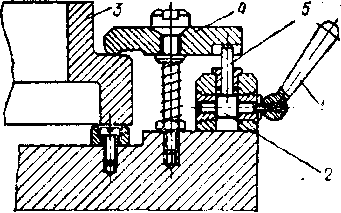

Круглый эксцентриковый кулачок 2 размещен в пазу прихвата 5 (рис. 4.25, а). При повороте рукоятки 1 в направлении стрелки кулачок 2 скользит по опоре 3 и с помощью прихвата 5 зажимает деталь 4 в одной точке.

Более удобное и экономически выгодное приспособление, позволяющее закрепить заготовку одним движением рукоятки в двух точках, показано на рисунке 4.25, б. При повороте валика 1 круглый эксцентриковый кулачок 2 воздействует на коромысло 3, передающее зажимное усилие с помощью тяг 4 прихватам 5, закрепляющим деталь 6.

Помимо круглых эксцентриков, стандартами предусмотрены сдвоенные ГОСТ 12190-60 (рис. 4.26, а), вильчатые ГОСТ 12191-66 (рис. 4.26, б), двухопорные кулачки ГОСТ 12468-67(рис. 4.26, в).

|

Рис. 4.24 Кулачки круглые ГОСТ 9061-68

Рис. 4.25 Применение зажимных механизмов с круглым кулачком:

а – зажим в одной точке; б – зажим в двух точках

/

Помимо круглых эксцентриков, стандартами предусмотрены сдвоенные ГОСТ 12190-60 (рис. 4.26, а), вильчатые ГОСТ 12191-66 (рис. 4.26, б), двухопорные кулачки ГОСТ 12468-67(рис. 4.26, в). Конструктивные особенности кулачков позволяют проектировать приспособления экономически выгодные и наиболее удобные в эксплуатации.

Рис. 4.26 Виды стандартных эксцентриков:

а) кулачки сдвоенные, б)кулачки вильчатые, в)кулачки двухопорные.

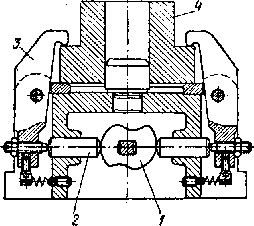

Примеры применения стандартных эксцентриков в станочных приспособлениях для закрепления заготовок с описанием их работы представлены на рисунке 4.27.

При повороте рукоятки 1 круглый эксцентриковый кулачок 5 передает зажимное усилие через коромысло 6 и тяги 4 Г-образным прихватам 3, зажимающим деталь 2 в двух точках.

При повороте рукоятки 1 круглый эксцентриковый кулачок 5 передает зажимное усилие через коромысло 6 и тяги 4 Г-образным прихватам 3, зажимающим деталь 2 в двух точках.

|  При повороте сдвоенного эксцентрикового кулачка 1одновременно перемещаются плунжеры 2, воздействующие на прихваты 3, которые зажимают деталь 4 в двух точках

При повороте сдвоенного эксцентрикового кулачка 1одновременно перемещаются плунжеры 2, воздействующие на прихваты 3, которые зажимают деталь 4 в двух точках

|  В резьбовые отверстия корпуса4 ввернуты два ушка 3. При нажиме на рукоятку 2 тяга 6перемещается по внутренней поверхности вильчатого эксцентрика 1 и с помощью прихвата5 вначале зажимает детали: левую 7 и правую 8..

В резьбовые отверстия корпуса4 ввернуты два ушка 3. При нажиме на рукоятку 2 тяга 6перемещается по внутренней поверхности вильчатого эксцентрика 1 и с помощью прихвата5 вначале зажимает детали: левую 7 и правую 8..

|  Двухопорный эксцентриковый кулачок 2 поворачивается рукояткой 1. При этом плунжер5 воздействует на поворотный прихват4 зажимающий деталь 3

Двухопорный эксцентриковый кулачок 2 поворачивается рукояткой 1. При этом плунжер5 воздействует на поворотный прихват4 зажимающий деталь 3

|

Рис.4.27.Конструкции эксцентриковых зажимов и прихватов.

4.10 Проектирование эксцентрикового ЗМ. зажимного механизма (практика)Б.13.2.часть3

Исходными данными при проектировании эксцентрикового зажимного механизма являются:

- допуск на размер заготовки от установочной базы до места приложения силы закрепления, δ мм;

- сила закрепления заготовки РЗ, Н;

- тип привода (механизированный или немеханизированный, тип рабочих элементов – пневмо, гидро, вакуум и др)).

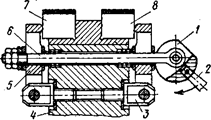

Требуется: рассчитать рабочий ход эксцентрика hK, длину рукоятки L и выбрать стандартный эксцентрик по ГОСТ 9061-68.

Решение.

Если угол поворота α по конструктивным соображениям можно выбирать из широкогопрактически не ограничен -

130 º , то hK = δ + ∆ГАР + РЗ / J+ ∆hK

130 º , то hK = δ + ∆ГАР + РЗ / J+ ∆hK

диапазона -

130 º, тогде ∆ГАР= 0,2…0,4 мм – гарантированный зазор для удобной установки заготовки;

130 º, тогде ∆ГАР= 0,2…0,4 мм – гарантированный зазор для удобной установки заготовки;

J= 9800…19600 кН/м – жесткость эксцентрикового зажимного механизма;

∆hK = 0,4…0,6 мм – запас хода, учитывающий износ и погрешности изготовления эксцентрикового кулачка.

Если угол поворота эксцентрикового кулачка ограниченограничен: α ≤ 60º, то:

то hK = δ + ∆ГАР + РЗ / J

При проектировании эксцентрика ход кулачка и положение рукоятки при зажиме заготовки указываются в КД.

Выбирать стандартный эксцентриковый кулачок следует из таблицы 4.1. При этом должны соблюдаться условия :PЗ ≤ Pmax и hK ≤ hKтабл (размер, материал, термическая обработка и другие технические условия см.ГОСТ 9061-68).

Проверять стандартный эксцентриковый кулачок на прочность нет необходимости.

Определить длину рукоятки эксцентрикового механизма можно из выражения:  выбирая значения

выбирая значения  и

и  из таблицы 4.1.

из таблицы 4.1.

При немеханизированном приводе рекомендуется: F≤ 196 Н и 80 ≤L ≤ 120мм.

При механизированном приводе F – сила на приводе и L≤100мм.

Параметры эксцентрикового кулачка Таблица 4.1

|

Вопросы

Дата: 2019-02-19, просмотров: 974.