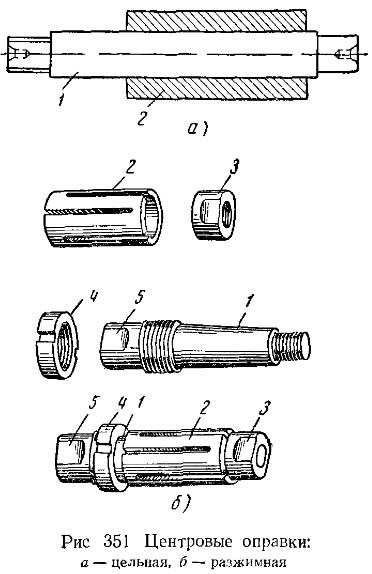

Их обработку в мелкосерийном производстве выполняют на оправках – приспособлениях, служащих для базирования заготовок по центральному отверстию. Оправки изготавливаются цельными (жесткими) или разжимными, с ручным или механизированным приводом. Цельные жесткие оправки – цилиндрические с зазором или натягом или конические (конусность 0,02). Базовое отверстие заготовки должно быть выполнено по 5 – 7 квалитету точности с целью уменьшения погрешности базирования.

Цельные оправки применяют при предварительном и получистовом обтачивании, разжимные – при чистовом

1. Цельные центровые оправки.

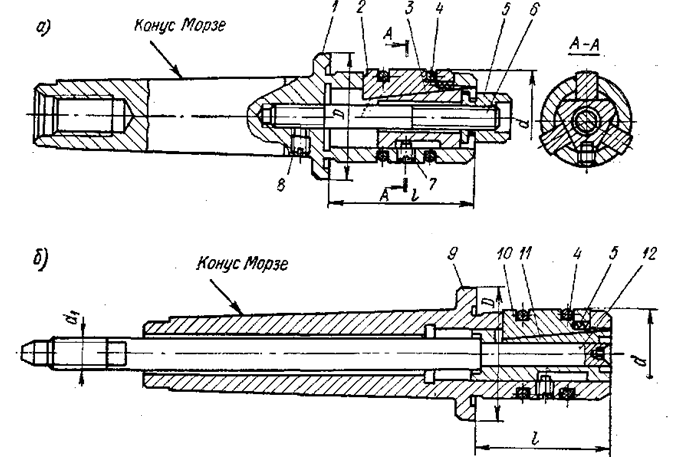

Цельные жесткие оправки могут быть цилиндрические с зазором (закрепление по торцу) или натягом или конические (конусность 0,02). На рис. 351, а изображена цельная центровая оправка с натягом, 351, б – разжимная центровая, на рис. 352 –консольная, а – резьбовая, б – разжимная. На рис. 351, а изображены цельные центровые оправки, 352, а – цельные консольные, 351, б – разжимные центровые и 352–консольные ,а – резьбовые, б – разжимные .

Цельные и разжимные центровые оправки устанавливаются в центрах станка

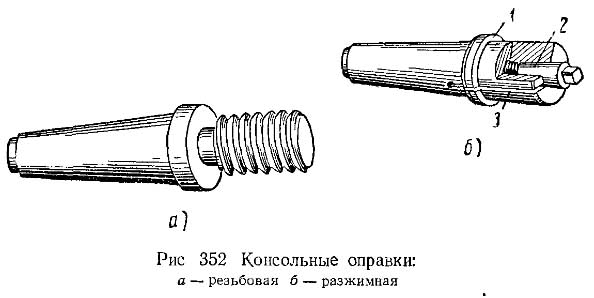

Консольные оправки (рис.352) устанавливаются в коническое отверстие шпинделя.

1.Цельные центровые оправки.

Консольные оправки устанавливаются в коническое отверстие шпинделя станка по конусу Морзе (см.рис.352).

ЦентровыеТакие оправки с посаженной в натяг деталью устанавливаются в центрах, для чего они имеют на торцах центровые отверстия (рис. 351, а). Деталь 2 насаживают на оправку 1 и снимают с нее при помощи ручного пресса. При отсутствии пресса можно пользоваться деревянным или свинцовым молотком. При насаживании детали необходимо избегать перекоса оправки в отверстии.

Для обтачивания наружных поверхностей у детали, которая имеет отверстие с резьбой, применяется резьбовая оправка (см. рис. 352, а), но такие оправки не рекомендуются для изготовления ответственных деталей из-за возможного повреждения их резьбы и большой погрешности.

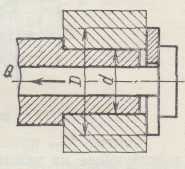

2. Оправки с закреплением по торцу.

В таких цельных оправках (рис.4.46) заготовкаи устанавливаеются с зазором и закрепляеются по торцу, к таким относятся это оправки, которые служат для базирования полых деталей типа втулки, гильзы, фланца, зубчатогоые колеса. На этих оправках заготовка 5 поджимаются гайкой 3 с быстросъемной шайбой 2 или валиком с буртом, соединенным со штоком 4 пневмо или гидроцилиндра, как показано на рисунке 4.46.

Гладкая оправка 1 своей конической частью вставляется в конус шпинделя станка.

Надежность закрепления в этом случае будет, если момент М1 от силы трения на зажимающем торце шайбы, исключающий проскальзывание заготовки под действием силы резания Р z , будет больше момента М2, возникающего от силы резания, т. е.  ,

,

где: М1 = QLƒ, L= (D/2 – d/2)/2 + d/2 = (D+d)/4

следовательно

следовательно

Из этого выражения можно получить необходимое минимальное условие затягивания (усилие от штока):

|

Рис. 4.46 Оправка с закреплением по торцу

Для обеспечения надежного закрепления заготовки в формулу следует ввести коэффициент запаса К. Тогда:

где

где  – коэффициент трения между шайбой и заготовкой; D1 –диаметр обрабатываемой заготовки, D – диаметр опорной шайбы, d – диаметр оправки.

– коэффициент трения между шайбой и заготовкой; D1 –диаметр обрабатываемой заготовки, D – диаметр опорной шайбы, d – диаметр оправки.

3.Разжимные оправки.

Они широко применяются для закрепления деталей, у которых разница в размерах отверстия может доходить до 0,5…2 мм. Разжимная оправка, показанная на рис. 351, б, состоит из конического стержня 1 с двумя резьбами, втулки 2 с прорезями и гаек 8 и 4. Деталь закрепляется гайкой 3 после разжима втулки 2 с помощью легких уларов молотка и перемещения ее вдоль конуса. Для снятия детали с оправки служит гайка 4. Для передачи оправке вращения на ней закрепляют хомутик; на левом конце стержня 1 имеется лыска 5 для винта поводкового хомутика.

Для обтачивания наружных поверхностей у детали, которая имеет отверстие с резьбой, применяется резьбовая оправка (см. рис. 352, а), но такие оправки не рекомендуются для изготовления ответственных деталей из-за возможного повреждения их резьбы и большей погрешности.

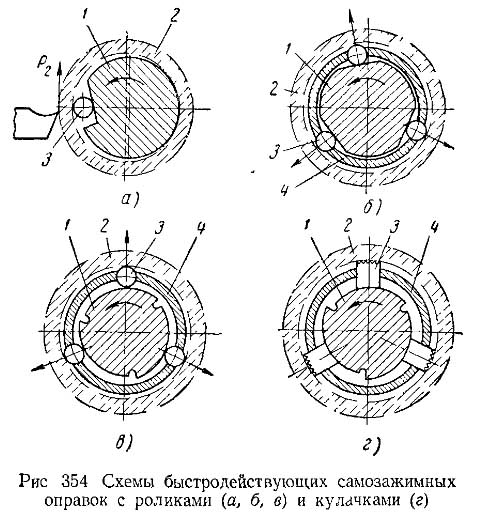

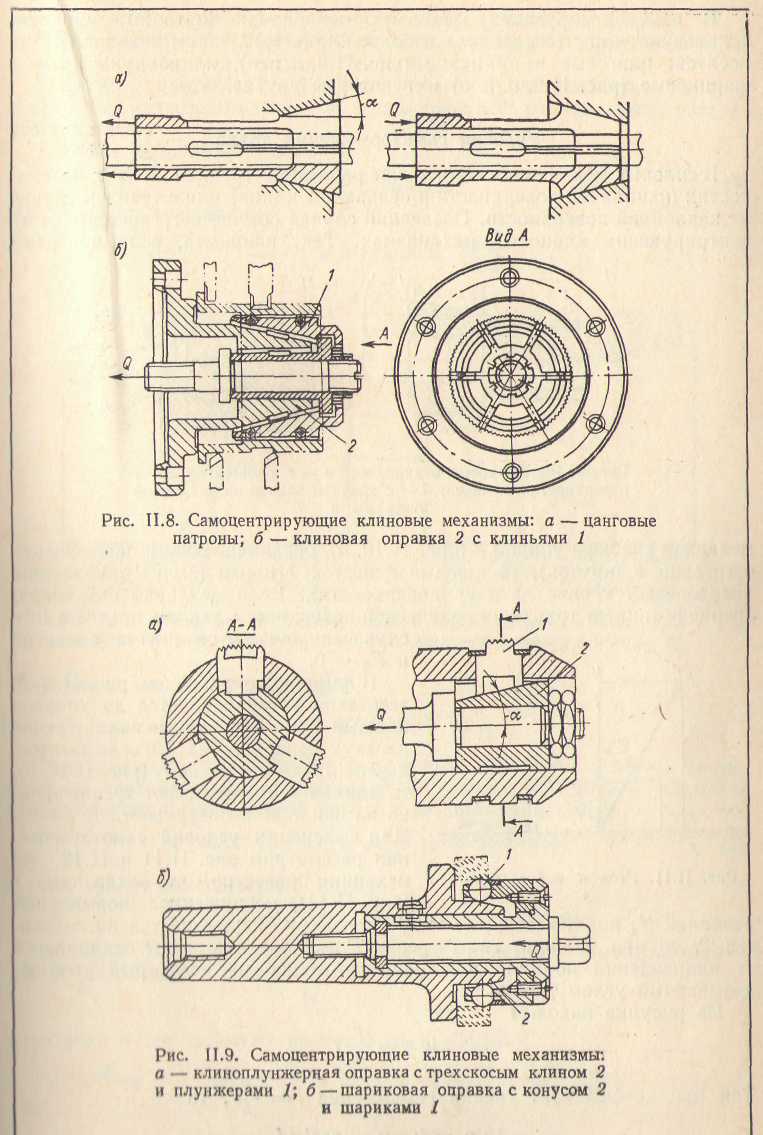

4. Самозажимные оправки.

При обработке толстостенныхжестких втулок в серийном производстве, особенно на многорезцовых станках, целесообразно применять быстродействующие самозажимные оправки, схемы которых показаны на рис 354. На корпусе оправки 1 образован один или несколько вырезов, имеющих профиль в виде плоскости (рис 354, а, б) или криволинейной поверхности (рис. 354, в, г). Между опорным профилем оправки и отверстием обрабатываемой детали 2 установлены закаленные ролики (схема а, б и в) или кулачки 8 ( схема г), заключенные в обойму 4.

Принцип действия самозажимных оправок основан на заклинивании детали роликами или кулачками в результате совместного действия крутящих моментов на оправке и резце, направленных в противоположные стороны. Чем больше сила резания, а следовательно, и крутящий момент на резце, тем сильнее заклинивается обрабатываемая деталь на оправке, поэтому такие оправки позволяют снимать стружку большого сечения.

При установке детали на оправку обойму поворачивают против часовой стрелки, пока ролики или кулачки, перемещаясь в радиальном направлении, не будут утоплены в обойме ниже посадочного диаметра отверстия. После установки детали под действием имеющихся пружин производится поворот в обратную сторону, причем ролики или кулачки предварительно заклинивают деталь. При врезании резца происходит дальнейшее заклинивание детали. Чтобы снять обработанную деталь с оправки, достаточно немного повернуть обойму, которая отведет ролики или кулачки, утапливая их. Самозажимные роликовые оправки рекомендуется применять для установки заготовки по обработанному отверстию, а оправки с кулачками - по необработанному.

Для обтачивания ответственных деталей в серийном производстве применяются стандартные кулачковые шпиндельные и фланцевые оправки, с точностью центрирования 0,05…0,10 мм.

5.Кулачковые шпиндельные оправки

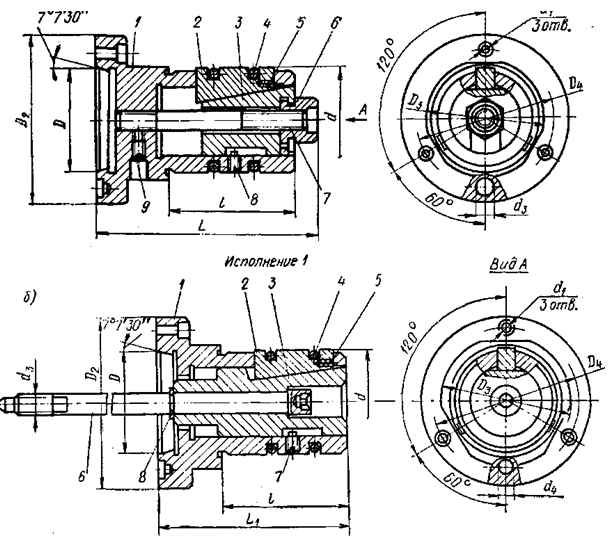

Это стандартные оправки, они могут быть выполнены под ручной привод (ГОСТ 17528—72) или под пневматический зажим (ГОСТ17529-72), устанавливаются в конус Морзе станка (рис.7.13).

Конструкция первых представлена на рис. 7.13, а. При вращении гайка 5, навинчиваемая на шпильку 6, сообщает осевое перемещение втулке 3. Ее наклонные грани находятся в контакте (с помощью пружинных колец 4) с тремя кулачками 2, расположенными в направляющих пазах (окнах) корпуса.

После установки детали под действием имеющихся пружин производится поворот в обратную сторону, причем ролики или кулачки предварительно заклинивают деталь. При врезании резца происходит дальнейшее заклинивание детали. Чтобы снять обработанную деталь с оправки, достаточно немного повернуть обойму, которая отведет ролики или кулачки, утапливая их. Самозажимные роликовые оправки рекомендуется применять для установки заготовки по обработанному отверстию, а оправки с кулачками - по необработанному.

Для обтачивания ответственных деталей в серийном производстве применяются стандартные кулачковые шпиндельные и фланцевые оправки, с точностью центрирования 0,05…0,10 мм.

5.Кулачковые шпиндельные оправки

Это стандартные оправки, они могут быть выполнены под ручной привод (ГОСТ 17528—72) или под пневматический зажим (ГОСТ17529-72), устанавливаются в конус Морзе станка (рис.7.13).

Конструкция первых представлена на рис. 7.13, а. При вращении гайка 5, навинчиваемая енная на шпильку 6, сообщает осевое перемещение втулке 3. Ее наклонные грани находятся в контакте (с помощью пружинных колец 4) с тремя кулачками 2, расположенными в направляющих пазах (окнах) корпуса.

При перемещении втулки 3 кулачки 2 получают радиальное перемещение, центрируют и зажимают установленную деталь. Винт 8 стопорит шпильку 6, а направляющий винт 7 ограничивает осевое перемещение втулки в обе стороны и предотвращает ее вращение.

Шпиндельные кулачковые оправки с пневматическим зажимом (рис. 7.134, б) имеют центральное отверстие для размещения тяги 12 пневмопривода. При толкающем режиме работы пневмопривода тяга 12 смещает втулку 11 вправо и кулачки 10, установленные в пазах корпуса 9, получают радиальное перемещение, центрируя и зажимая заготовку.

5. Фланцевые кулачковые оправки

Принцип их работы (рис.7.14) ГОСТ 17530-72 такой же, как и у шпиндельных кулачковых оправок, только фланцевые устанавливаются на короткий наружный конус шпинделя станка или промежуточный фланец.

Все перечисленные оправки диаметром до 20 мм изготовляются из стали марки У8А по ГОСТ 1435—54, а свыше 20 мм — из стали марки 20Х по ГОСТ 4543—71. Допускается замена на сталь других марок с механическими свойствами не ниже, чем у стали марок У8А и 20Х, HRC 56...62; оправки из стали марки 20Х цементировать на глубину h 1,2...1,5 мм.

Рис. 7.13 – Шпиндельные кулачковые оправки:

а) – с ручным зажимом; б) – с пневматическим зажимом

Расчет зажимной силы при применении разжимных клиновых оправок (см. рис.355). 333333333333?

Крутящий момент М1 от вертикальной силя резания РZ должен быть меньше момента М2 от сил трения на цилиндрической поверхности разрезной втулки 1. М1= Q d f1˂ М2 = РZ D (tg(α+φ) + f)

Для предельного случая равенства моментов и с учетом запаса осевая сила зажима на штоке пневмоцилиндпа равна:

Q = K РZ D (tg(α+φ) + f) / d f1, где

α – половина угла конуса оправки, обычно α=15°,

φ – угол трения на поверхности контакта оправки с разрезной втулкой , для стали φ= 6°,

коэффициенты трения f1 = f=0,15.

Рис. 7.14 – Фланцевые кулачковые оправки:

а) –с ручным зажимом; б) – с пневматическим зажимом

Цанги. Б.9.32.часть1

Для установки заготовок по наружным и внутренним цилиндрическим поверхностям деталей типа вал или втулка при обработке партии деталей, в случае выполнения требования соосности, применяют центрирующие зажимы. К ним относятся цанговые механизмы, разжимные оправки, зажимные втулки с гидропластмассой, а также мембранные патроны.

Цангой называют длинную, тонкостенную в центральной части втулку, выполненную из легированной стали с пружинящими свойствами, разрезанную не до конца на 3 – 6 частей, именуемых лепестками. Цанга имеет наружную (для зажима втулки) или внутреннюю (для зажима вала) коническую поверхность. При диаметре заготовки d ˂ 30мм применяют 3 лепестка, 30˂ d ˃80 мм – 4 , d≥ 80 – 5-6 лепестков. Угол α конуса цанги не должен обладать свойством самоторможения. Применяются цанги для зажима тонкостенных заготовок и инструмента.

Сила от привода к такому механизму передается на наружную или внутреннюю коническую поверхность цанги. Цанга с наружным конусом используется для закрепления по наружной поверхности деталей в виде стержней с круглым, квадратным или другим многоугольным профилем поперечного сечения. Цанги с внутренним конусом применяются преимущественно для крепления изнутри деталей типа цилиндрических втулок.

Обычно цанги изготовляют из цементируемой стали 20 или из высокоуглеродистых сталей У7А и У8А, а для тяжелых работ нередко из легированных сталей 12ХНВА, 9ХС и др. Для придания большей упругости и сопротивляемости износу цанги подвергают закалке до твердости Н R С 58…60 и тщательно шлифуют. Угол конуса цанги  , при меньших углах возможно заклинивание цанги. Цанги обеспечивают концентричность установки с точностью 0,02...0,05мм.

, при меньших углах возможно заклинивание цанги. Цанги обеспечивают концентричность установки с точностью 0,02...0,05мм.

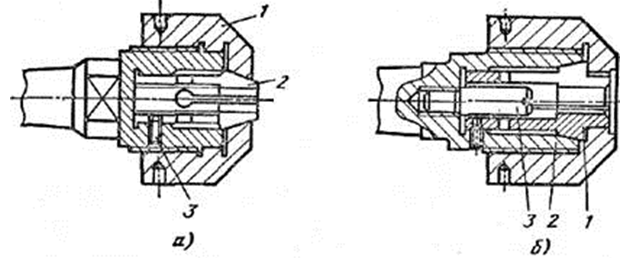

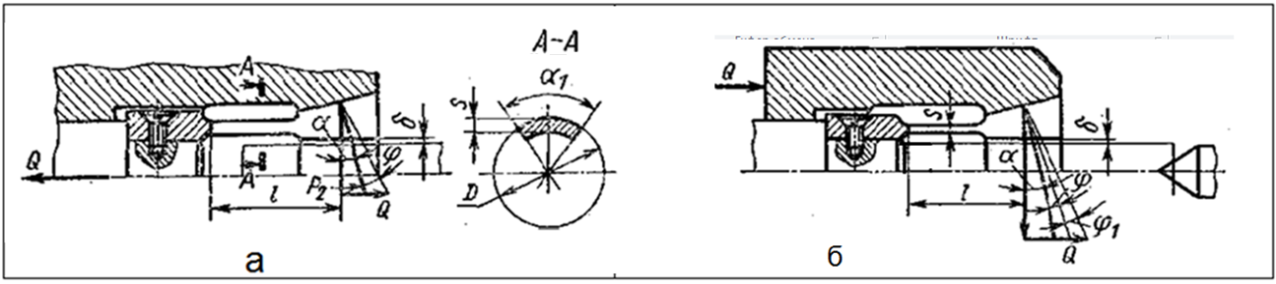

На рис. 2.42, а закрепление заготовки (вал) происходит при перемещении цанги влево, на рис. 2.42, б – закрепление заготовки осуществляется перемещением цанги вправо.

Рис. 2.42 Схемы закрепления вала цангой

На рисунке 2.43 показаны конструкции цанговых патронов в зависимости от направления угла цанги.

Существуют два способа установки заготовки в приспособление с применением цанги.

В одном случае заготовка проходит через цангу и закрепляется в ней без упора, в другом случае заготовка устанавливается с упором.

Рис. 2.43 Цанговые патроны с накидной гайкой:

а) цанга 2 неподвижная, б) цанга 1 подвижная

В первом случае в процессе закрепления цанга, коснувшись заготовки, перемещается вместе с ней до полного прижатия, при этом наблюдается эффект затягивания заготовки, что необходимо учитывать при обработке.

Во втором случае участвует сила трения, возникающая между цангой и заготовкой в момент закрепления, что отражается на величине силы закрепления.

При закреплении в цанговой оправке без упора происходит смещение

заготовки по оси на величину:

где:

где:  – зазор между цангой и заготовкой, α – угол конуса.

– зазор между цангой и заготовкой, α – угол конуса.

Применение упора позволяет устранить это смещение и точно установить заготовку.

На рис. 2.43, а закрепление заготовки производится с помощью накидной гайки 1, конусная поверхность которой заставляет сжиматься лепестки цанги 2.и зажимать заготовку, расположенную внутри цанги. Цанга 2 от проворота стопорится винтом 3.

На рис. 2.41, б цанга 1 установлена в корпусе приспособления 2. Под действием накидной гайки цанга перемещается относительно корпуса, и происходит сжатие лепестков цанги. Упор 3 служит для базирования заготовки в осевом направлении.

Возможны конструкции цанговых патронов и с неподвижной цангой, в этом случае перемещается ответная (клиновая) деталь.

С целью унификации оснастки применяют переходные сменные, тоже разрезные конусные втулки (см. рис.4.44)

Для зажима в цанге длинных прутков, например, при обработке на револьверных станках, переходные втулки, как правило, не применяют, чтобы уменьшить погрешность, и предъявляют повышенные требования к точности формы и размеров поперечного сечения прутка. В связи с этим прутки приходится подвергать предварительной калибровке, что связано с дополнительными затратами. Во избежание этого применяют цанги специальной конструкции, позволяющие одинаково надежно закреплять заготовки, отличающиеся по размерам на 1…3 мм.

Силовой расчет цанговых механизмов подобен расчету клиновых устройств и зависит от конструкции механизма, геометрических параметров самой цанги и физических свойств материала цанги. Каждый лепесток цанги работает, как односкосый клин с трением по одной или 2-м его рабочим поверхностям.

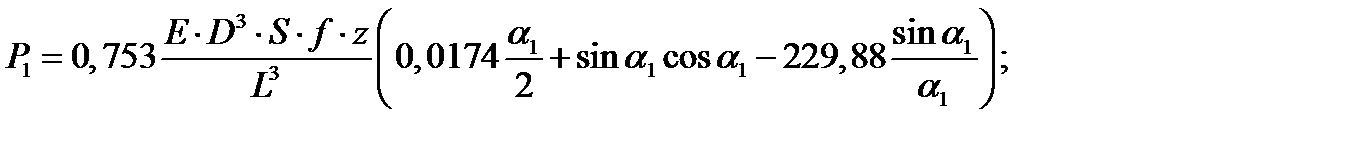

Расчет силы закрепления

сСводится к определению осевой силы QQ, необходимой для затягивания цанги силой Р1 и обеспечивающей силу зажима заготовки силой Р22, с учетом угла трения.

В случае, если осевая сила приложена к цанге и заготовка установлена без упора (цапфа тянущего типа, рис. 4.45, а), то эта сила равна:

В случае если осевая сила, необходимая для затягивания цанги и обеспечивающая силу зажима, приложена к корпусу приспособления, а заготовка упирается торцом в опору (цапфа толкающего типа, рис. 4.45, б), тогда:

| РЗ |

– коэффициент трения для опорной поверхности цанги, соприкасающейся с заготовкой, α – половина угла конуса цанги.

– коэффициент трения для опорной поверхности цанги, соприкасающейся с заготовкой, α – половина угла конуса цанги.

| РЗ |

Рис. 4.45 Установка заготовки в цанге:а – без осевого упора (тянущая цанга); б – с осевым упором (толкающая цанга)

сила, сжимающая лепестки цанги до соприкосновения с поверхностью заготовки;

сила, сжимающая лепестки цанги до соприкосновения с поверхностью заготовки;

P 2 – необходимая сила зажима заготовки всеми лепестками цанги (определяется из условий резания);

– угол трения,

– угол трения,

– коэффициент трения конусной поверхности;

– коэффициент трения конусной поверхности;

– модуль упругости стали (Е = 2,1МПа);

– модуль упругости стали (Е = 2,1МПа);

L - расстояние от плоскости задела лепестка цанги до середин сжимающего конуса цанги;

– стрела прогиба лепестка;

– стрела прогиба лепестка;

δ  – зазор между цангой и заготовкой;

– зазор между цангой и заготовкой;

Z –число лепестков цанги

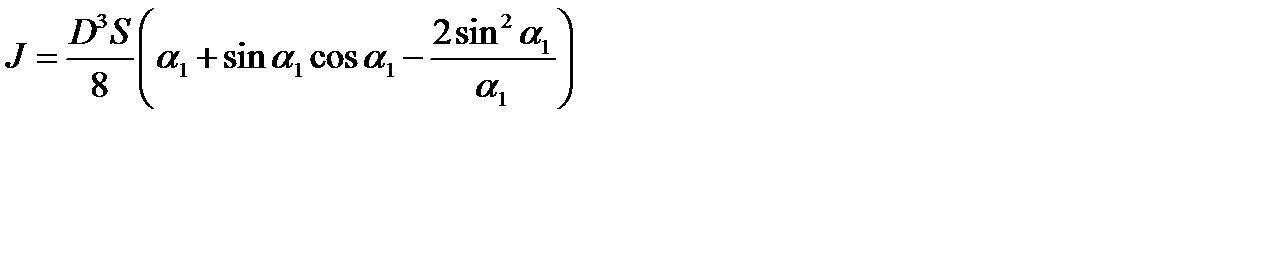

- момент инерции в сечении заделанного лепестка. После подстановки

- момент инерции в сечении заделанного лепестка. После подстановки  :

:

| Р1 |

α1– угол сегмента лепестка цанги;

D – наружный диаметр лепестков цанги;

S – толщина лепестка цанги.

Подставив значения Е, α1 , α, получим:

Р1 = (600D3 S δ) / L3 для 3-х лепестковой цанги

Р1 = (200D3 S δ) / L3 для 4-х лепестковой цанги

Р1 = (135D3 S δ) / L3 для 6-ти лепестковой цанги

Дата: 2019-02-19, просмотров: 756.