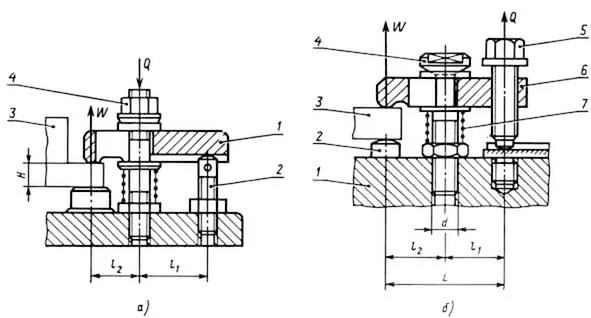

В технологической оснастке в качестве механизма для закрепления заготовок широкое применение получили различные прихваты. Так, на рисунке 4.32 показано применение стандартных винтовых зажимов

Рис.4.32. Комбинированные стандартные винтовые зажимы с передвижной прижимной планкой.

а –винтовой прихват, обеспечивающий выигрыш в силе (рычаг2 рода).

(1 - прижимная планка; 2 - регулируемая опора; 3 – обрабатываемая деталь; 4 - нажимная гайка). W(l 2 + l 1 )= Q l 1

б - винтовой прихват, не обеспечивающий выигрыша в силе (рычагй рода)..

(1 - корпус приспособления; 2 -

опора, 3 - обрабатываемая деталь; 4 – головка винтовой опоры; 5 – нажимной винт; 6 - прижимная планка; 7 - пружина). Wl 2 = Q l 1

Условные обозначения: Q – сила от привода, W - сила зажима; l1 и l2 - плечи прижимной планки.

Также ы

В технологической оснастке в качестве механизма для закрепления заготовок широкое применение получили так называемые Г-образные болты или Г-образные прихваты. В отличие от обычных прихватов они более компактны и удобны в работе, могут быть использованы в комбинированных зажимных механизмах с применением винтовых зажимов, эксцентриков, механизированных приводов.

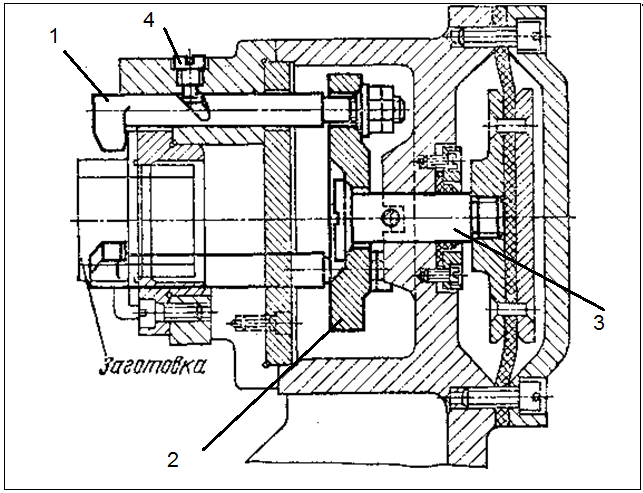

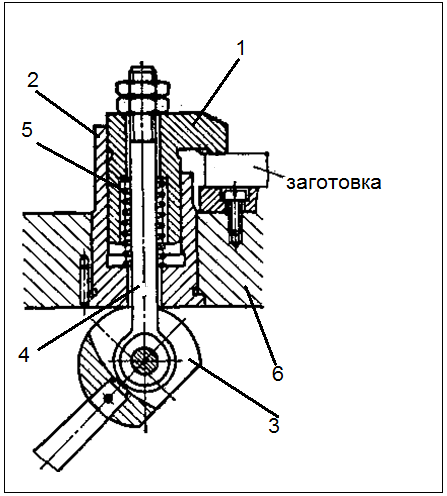

В качестве примера применения Г-образного болта рассмотрим токарное приспособление с пневмозажимом для закрепления заготовок за цилиндрический фланец в трех точках (рис. 4.37).

Рис. 4.37 – Зажим блокированный трехкулачковый

Закрепление заготовки производится с помощью трех г-образных болтов 1, которые сблокированы коромыслом 2, насаженным на шток 3пневмокамеры. Специальные канавки болта, взаимодействуя с винтами 4, обеспечивают автоматический поворот болта в процессе его осевого перемещения под действием штока пневмокамеры, тем самым зажимая или разжимая заготовку. Геометрическими параметрами специальной канавки являются: длина дуги поворота прихвата  и длина подъема (опускания прихвата) при повороте

и длина подъема (опускания прихвата) при повороте  (рис. 4.38),

(рис. 4.38),

где:  - угол подъема канавки;

- угол подъема канавки;  - угол поворота прихвата;

- угол поворота прихвата;  – диаметр болта;

– диаметр болта;

Рис. 4.38 Расчетная схема определения геометрических параметров специальной канавки Г-образного болта

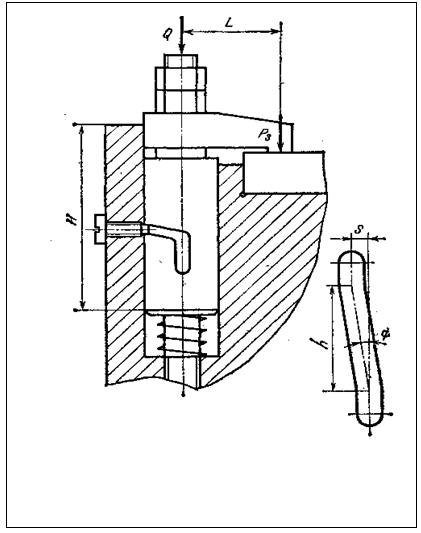

Примером использования поворотного Г-образного прихвата может служить механизм, изображенный на рисунке 4.39, состоящий из нескольких стандартных деталей.

Прихват 1 работает в паре со стаканом 2, внутренняя расточка которого служит направлением для прихвата и ограничителем его поворота, благодаря специальной выборке (на рисунке не показана). Стакан посадкой с натягом установлен в отверстие корпуса 6 приспособления и застопорен штифтом.

Внутри прихвата и стакана размещен откидной болт 4, на ось головки которого посажен эксцентриковый кулачок 3, который создает зажимное усилие. При вращении рукоятки влево болт вместе с эксцентриком опускается и зажимает заготовку. Пружина 5 поднимает прихват при отсутствии зажимного усилия. Прихват и стакан имеют два варианта исполнения, отличающиеся внутренним отверстием.

Рис. 4.39 Зажимной механизм с поворотным Г-образным прихватом

Оно может быть гладким, как показано на примере, или резьбовым. Наличие резьбового отверстия позволяет использовать вместо болта 4, например, шпильки. Примером такого применения, а также расчет создаваемого прихватом зажимного усилия может служить рисунок 4.40.

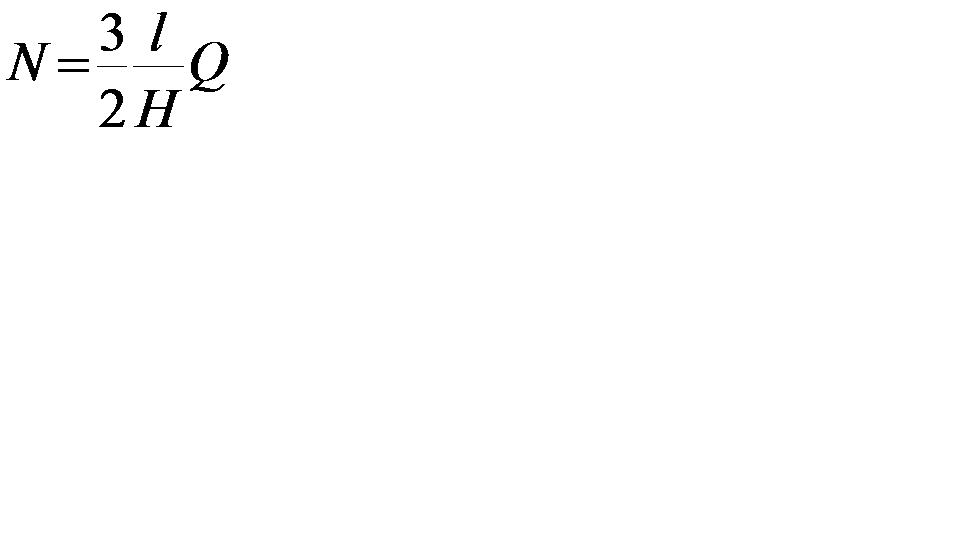

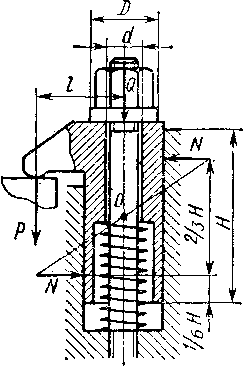

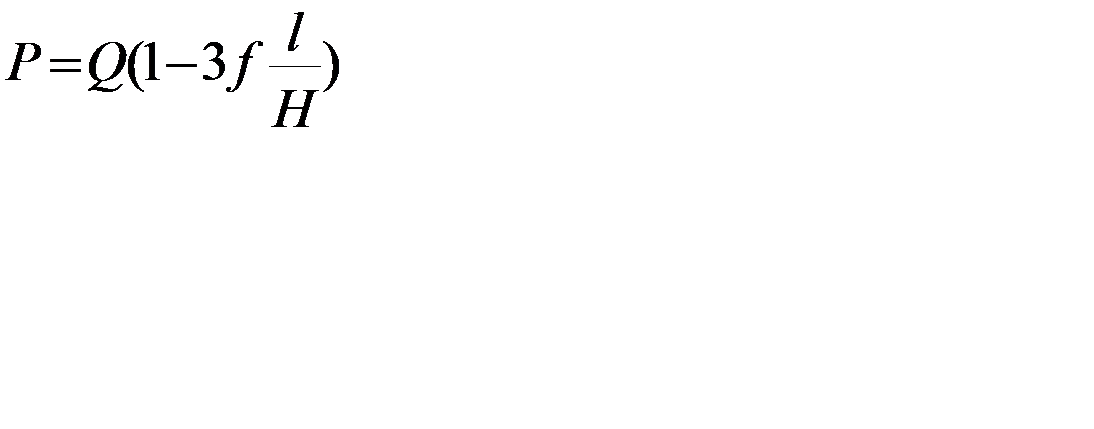

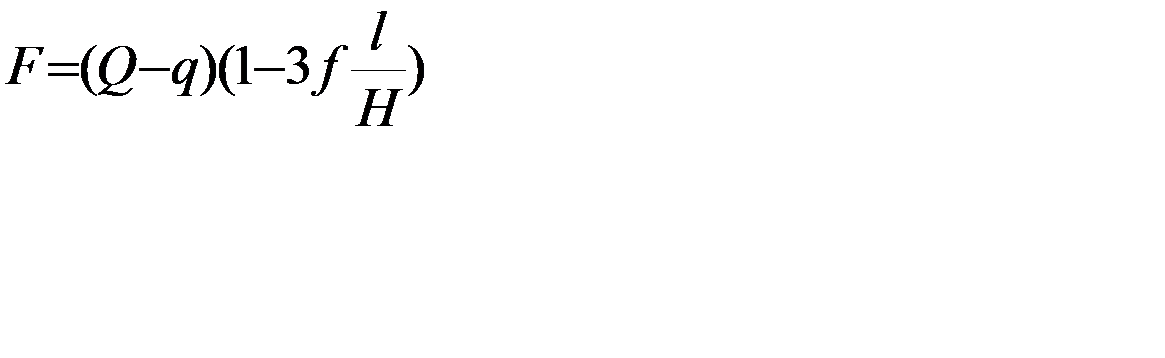

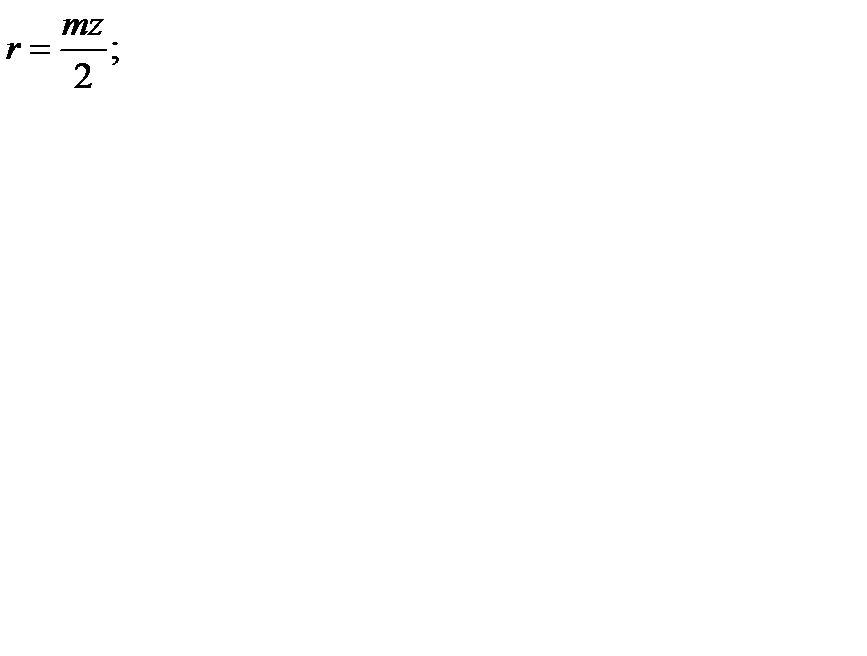

Зависимость между силой зажима Р и осевой силой Q винтового механизма определяют из равенства моментов относительно точки О:

В этом равенстве нормальные силы N (реакции) представляют собой равнодействующие сил, стремящихся перекосить прихват под действием осевой силы Q.

По закону силовых треугольников равнодействующие N приложены к прихвату на расстоянии, равном H /3 от вершины треугольника. Таким образом, из указанного равенства моментов следует:

|

Рис. 4.40 Схема для расчета усилия зажима Г-образным прихватом

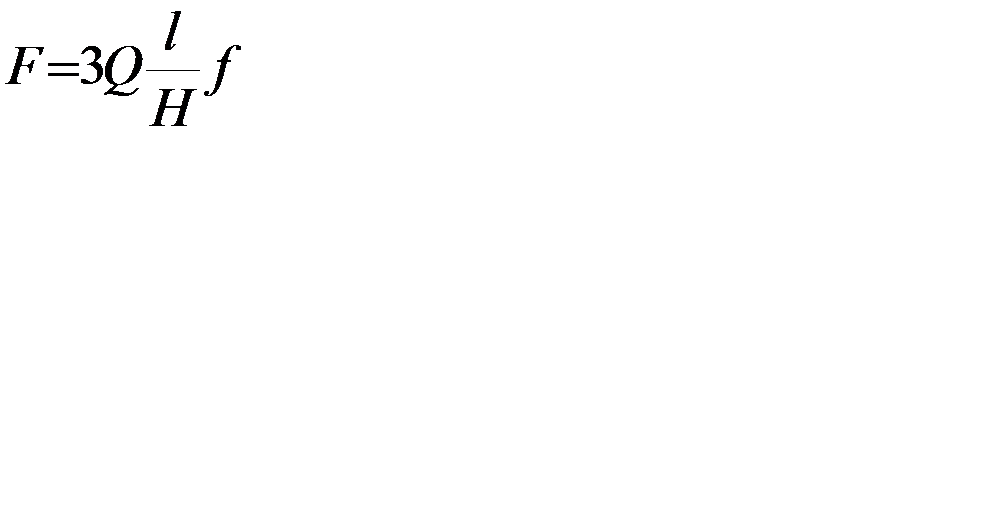

С другой стороны, сила Q = Р + F , где F – сила трения, возникающая в направляющей части прихвата. В рассматриваемом случае F = 2 Nf, где f – коэффициент трения на направляющей поверхности. Подставляя в это равенство значение N, получим:

| Р |

, Следовательно,

, Следовательно,  с учетом сопротивления пружины q :

с учетом сопротивления пружины q :

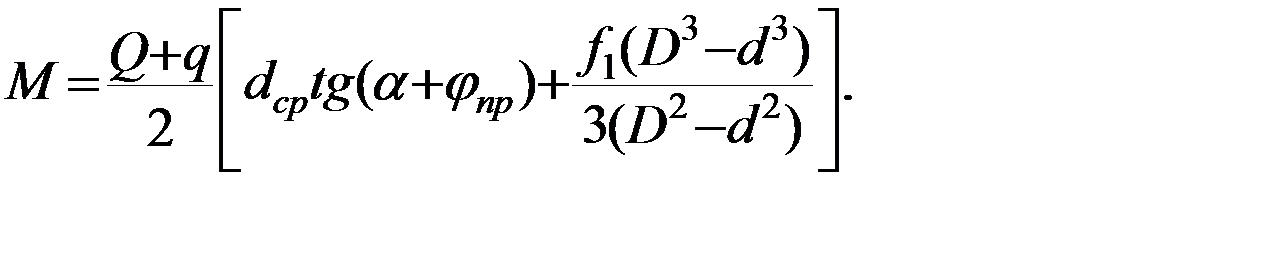

Для достижения необходимой зажимной силы Q с помощью затягивающей гайки необходимый момент затяжки составляет:

4.14 .2 Реечно-рычажный зажим . Б11.2.Часть1

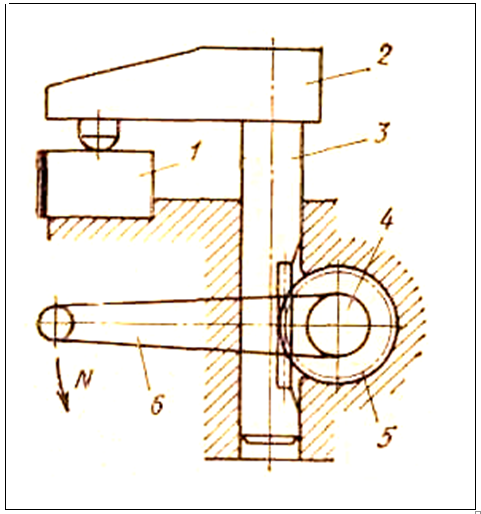

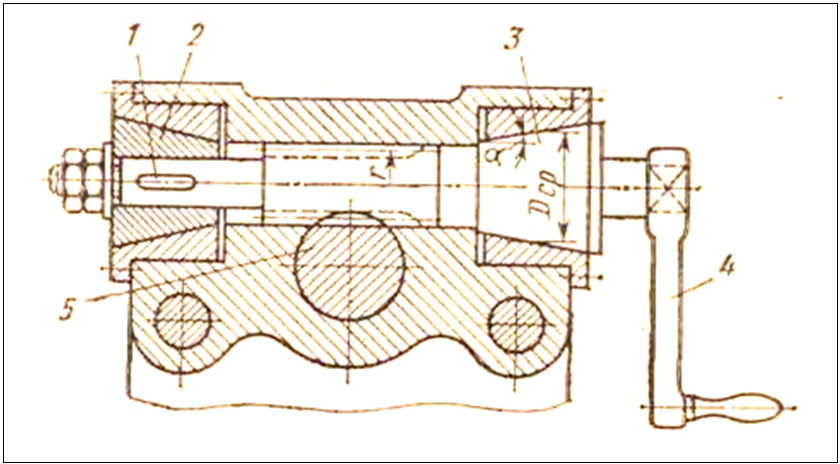

Реечно-рычажные зажимы (рис.4.41) состоят из рейки 3, реечного зубчатогоколеса 5, установленного на валу 4, и рычага (рукоятки) 6. Вращая рукоятку против часовой стрелки, опускают рейку и через промежуточную деталь (например, плиту 2) закрепляют заготовку 1. Сила закрепления зависит от силы N , приложенной к рукоятке. Для сохранения полученной силы закрепления после снятия силы с рукоятки механизм имеет запирающее устройство (замок), предупреждающее обратный поворот реечного колеса под влиянием упругих сил, возникших в звеньях зажимной системы.

При конструировании механизма подъема и опускания скалок (кондукторных плит), которые одновременно являются и силовым механизмом, зажимающим обрабатываемые детали, применяют различные типы замков, действие которых основано на самотормозящих свойствах клина. Принцип работы этих замков рассмотрим на примере механизма реечно-конусного замка (рис.4.42).

Замок состоит из зубчатого валика1 с конусами 2 и 3 и рукояткой 4. Спиральные зубья на средней шейке вала находятся в зацеплении с валом - рейкой 5, которая связана с зажимающим механизмом.

Вал-рейка 5 с косыми зубьями связан с зубчатым валиком 1. Правый конец этого валика имеет конусный участок, а на левом конце на шпонке смонтирована конусная втулка 2. Оба конуса притерты в конических отверстиях крышек 6.

Рис. 4.41 Реечно-рычажный зажим

При конструировании механизма подъема и опускания скалок (кондукторных плит), которые одновременно являются и силовым механизмом, зажимающим обрабатываемые детали, применяют различные типы замков, действие которых основано на самотормозящих свойствах клина. Принцип работы этих замков рассмотрим на примере механизма реечно-конусного замка (рис.4.42).

Замок состоит из зубчатого валика1 с конусами 2 и 3 и рукояткой 4. Спиральные зубья на средней шейке вала находятся в зацеплении с валом - рейкой 5, которая связана с зажимающим механизмом.

Вал-рейка 5 с косыми зубьями связан с зубчатым валиком 1. Правый конец этого валика имеет конусный участок, а на левом конце на шпонке смонтирована конусная втулка 2. Оба конуса притерты в конических отверстиях крышек 6.

| 6 7 7 |

| 6 |

Рис. 4.42 Реечно-конусный механизм замка

Опускание плиты осуществляется рукояткой 4. В момент контакта плиты с обрабатываемой деталью вал - рейка 5 останавливается. При дальнейшем нажатии на рукоятку горизонтальная составляющая реакции со стороны вала-рейки 5 на зубчатый валик 1 смещает его влево, затягивает правый конусный замок и стопорит механизм. Угол наклона конуса  обеспечивает самоторможение механизма. Для освобождения детали и подъема плиты рукоятку вращают в обратную сторону. Горизонтальная составляющая изменяет свое направление и освобождает конический участок, что дает возможность поднять плиту. В ее крайнем верхнем положении горизонтальная составляющая реакции со стороны вала - рейки 5 на зубчатый валик 1 смещает последний вправо. При этом коническая втулка 2 затягивается в гнездо крышки 6, и срабатывает левый самотормозящий конусный замок, удерживая плиту в верхнем положении.

обеспечивает самоторможение механизма. Для освобождения детали и подъема плиты рукоятку вращают в обратную сторону. Горизонтальная составляющая изменяет свое направление и освобождает конический участок, что дает возможность поднять плиту. В ее крайнем верхнем положении горизонтальная составляющая реакции со стороны вала - рейки 5 на зубчатый валик 1 смещает последний вправо. При этом коническая втулка 2 затягивается в гнездо крышки 6, и срабатывает левый самотормозящий конусный замок, удерживая плиту в верхнем положении.

Расчет момента на рукоятке

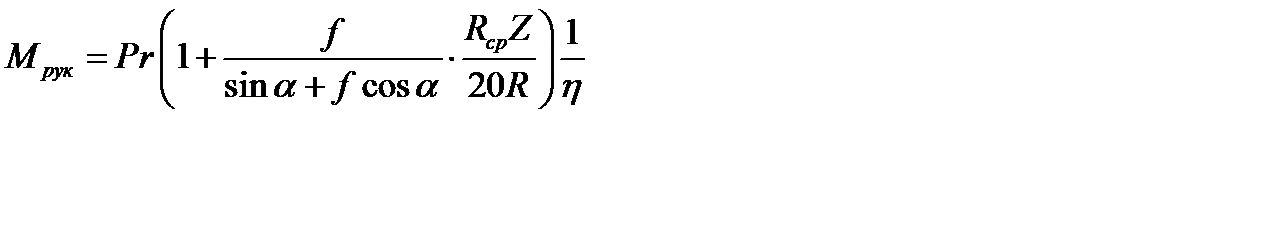

С учетом прочности зубчатой передачи радиус зубчатого колесаr должен отвечать равенству

где m – модуль, определяемый из условия прочности;

z = 17 - наименьшее число зубьев свободных от подрезания (при высоте головки зуба, равной m и угле зацепления 20°);

f - коэффициент трения на конических поверхности зубьев;

- α – угол наклона конуса, α = 5º 43';

, коэффициент, учитывающий потери от трения.

, коэффициент, учитывающий потери от трения.

Наклон зубьев следует принимать равный 45º.

| РЗ |

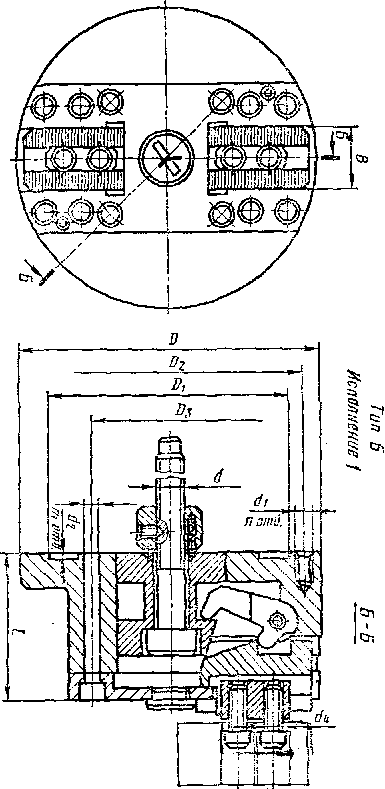

Патрон двухкулачковый. Часть 2.

Патроны самоцентрирующие двухкулачковые рычажно-клиновые по ГОСТ 1668224351 -7180 (рис. 7.9) могут служить для установки небольших заготовок сложной формы, имеющих две плоские поверхности. Применяют для черновой обработки, потому что высока погрешность обработки – 0,3-0,5мм.

Рис. 7.9 – Самоцентрирующий двухкулачковый рычажно-клиновой патрон

4.15. 4.3 Тангенциальные кулачки. Б.10.2.

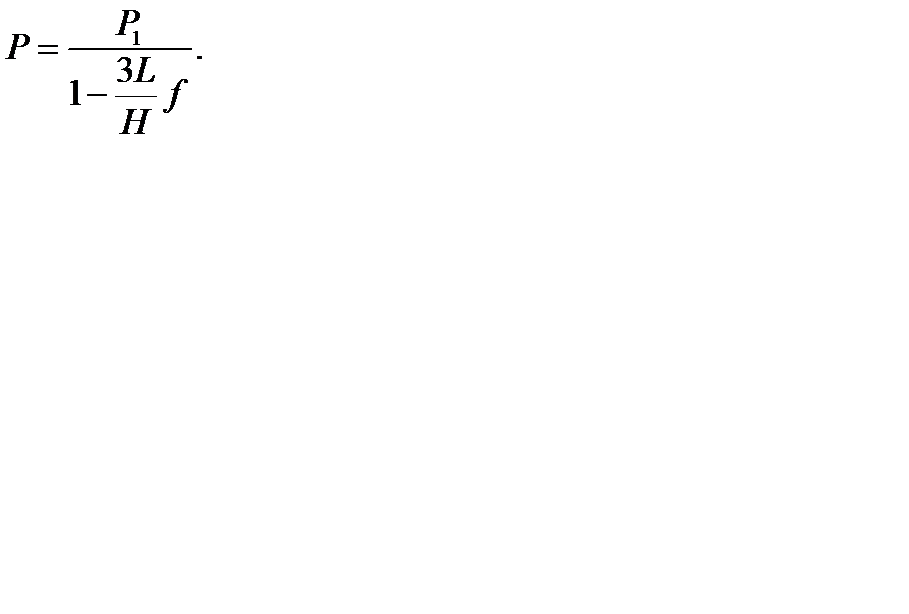

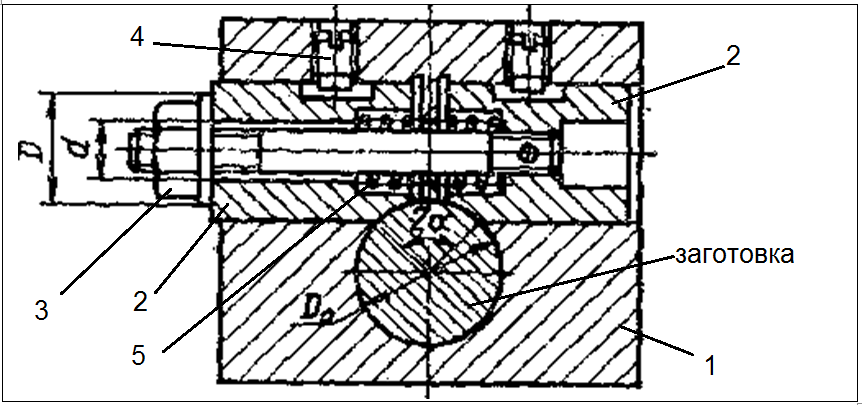

Во всех рассмотренных случаях поверхностью заготовки является плоскость. Для зажима заготовки по наружной цилиндрической поверхности, одновременно являющейся базовой, может служить комбинированный механизм – тангенциальный двухкулачковый зажим (рис. 4.43).

В корпусе 1 приспособления выполнено посадочное отверстие для установки заготовки. Точность центрирования зависит от точности выполнения базового отверстия. Кулачки 2, перемещаясь в осевом направлении навстречу друг другу, под действием винтового усилия, создаваемого гайкой 3, обжимают заготовку за наружную поверхность. Винты 4, взаимодействуя с продольными пазами кулачков, не дают им возможности поворачиваться вокруг своей оси. Пружина 5 заставляет перемещаться кулачки в обратном направлении после снятия усилия.

Погрешностью такой установки является радиальное смещение заготовки в направлении, перпендикулярном оси кулачков

Рис. 4.43 Тангенциальные кулачки

Погрешностью такой установки является радиальное смещение заготовки в направлении, перпендикулярном оси кулачков.

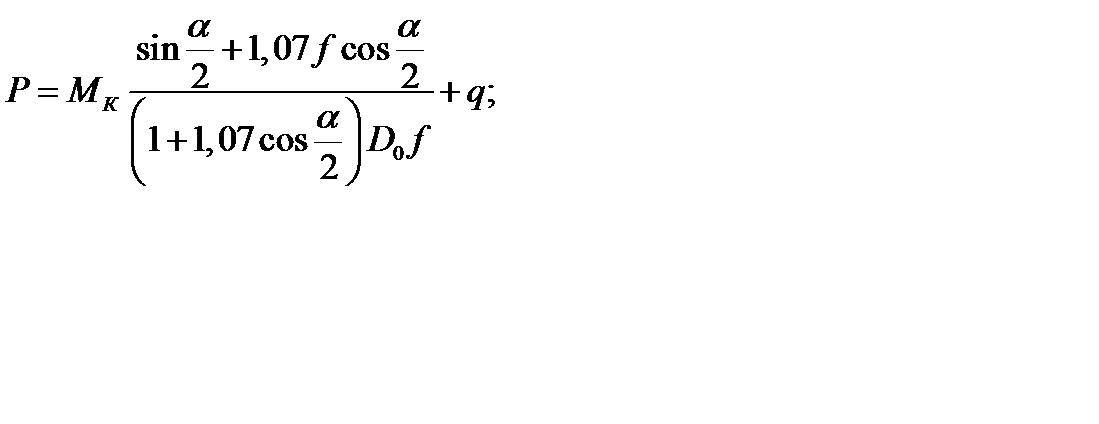

Требуемая величина осевой силы Р , стягивающей кулачки:

где МК – крутящий момент, сообщаемый заготовкой; f – коэффициент трения на зажимаемой поверхности; q – сопротивление пружины, D0 – диаметр заготовки.

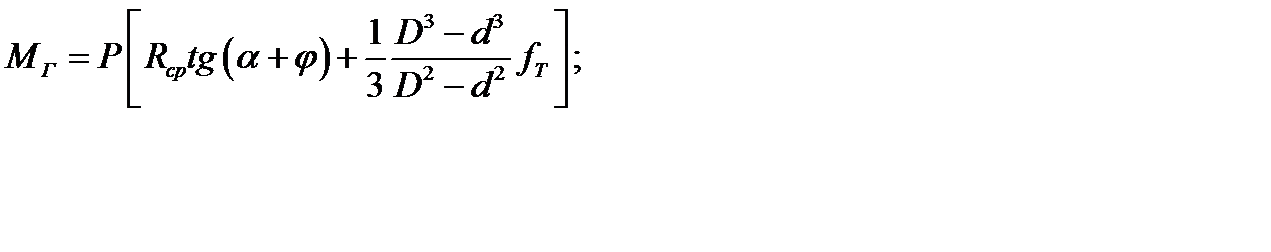

Момент, приложенный к гайке, необходимый для получения приложенной силы:

где Rcp – средний радиус резьбы; φ – угол трения в резьбе; fT – коэффициент трения на торце гайки D, d – размеры опорных поверхностей.

Лекция 17

-Приводы, применяемые в технологической оснастке.

Дата: 2019-02-19, просмотров: 1004.