Рассмотрим простейшие из них.

1. Деталь (параллелепипед) установлена на горизонтальную плоскость и поджата к вертикальной плоскости. PРЕЗ направлена на опоры.

PЗАЖ должна прижимает деталь к опорам, поэтому направлена в ту же сторону, что и PРЕЗ .

PЗАЖ

| Сверление отверстий |

| PРЕЗ N N |

Если PРЕЗ постоянна, то надобность в PЗАЖ отпадает, PЗАЖ =0.

Если PРЕЗ непостоянна, то возникает сдвигающая сила N, направленная против PЗАЖ, PЗАЖ = К N. (N реакция опор, К – коэффициент запаса.)

2. Установка та же самая, но PРЕЗ направлена от опор.

PЗАЖ должна прижимать деталь к опорам, поэтому направлена против PРЕЗ.

Для зажимов II группы – PЗАЖ = К PРЕЗ

-«- I -«- PЗАЖ = К PРЕЗ • J2 , где J1 и J2 – модули

J1 + J2

упругости зажима и опор соответственно.

.

J1 PЗАЖ

| Фрезеровка паза снизу вверх |

| PРЕЗ |

| J2 PРЕЗ |

Для зажимов II группы – PЗАЖ = К PРЕЗ

-«- I -«- PЗАЖ = К PРЕЗ • J2 , где J1 и J2 – модули

J1 + J2

упругости зажима и опор соответственно.

3. Установка та же, но PРЕЗ направлена горизонтально, возникающая сдвигающая сила стремится сдвинуть деталь с опор.

PЗАЖ должна прижимать деталь к опорам.

| PЗАЖ |

| f1 |

| F1 |

| Фрезеровка горизонтального паза f1 и f2 – коэффициенты трения, F1 и F2 – силы трения соответственно в контакте зажим – деталь и опора – деталь |

| PРЕЗ |

| F2 |

| f1 |

Смещению детали препятствуют силы трения F1 и F2. Следовательно,

условие равновесия детали – К PРЕЗ = F1 + F2 = PЗАЖ f1 + PЗАЖ f1

Отсюда, если деталь находится на 3-х опорах, то PЗАЖ = К PРЕЗ

f1 +3 f2

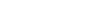

Если деталь – длинный вал – установлена на две призмы c углом 90°,

то PЗАЖ = К PРЕЗ

f1 +4 f2 соsin45°

При этом, если вал прижат ручным приводом – рычажно-винтовым

При этом, если вал прижат ручным приводом – рычажно-винтовым прижимом с передаточным отношением i , то усилие от привода равно :

| L2 L1 |

Q= PЗАЖ , где i = L2/ L1, а L1 и L2 – плечи сил PЗАЖ и Q.

4. Цилиндрическая деталь установлена в 3-х кулачковом патроне. PРЕЗ направлена вдоль оси детали и действует на вырыв ее из патрона.

При вращении короткой детали опасен момент кручения М с плечом R, равным радиусу зажатой части детали.

Для длинной детали опасен сдвиг детали под действием PРЕЗ

f1 R

| Точение цилиндрической поверхности и торцевая подрезка на токарном станке |

PРЕЗ М

L

L

| PЗАЖ = |

3f1 R

| PЗАЖ = |

1,5 f1 R зажима до точки приложения PРЕЗ .

5. Установка детали в оправке с закреплением по торцу.

| 4,5 |

Типовые расчетные схемы и формулы для вычисления сил закрепления  заготовок с применением механизмов первого и второго типа, представлены в справочнике [1], стр. 376.

заготовок с применением механизмов первого и второго типа, представлены в справочнике [1], стр. 376.

| Ррез |

| Ø D1 |

| Точение цилиндрической поверхности |

| Рз |

|

оправка прижим

| D1 (D+d) f |

Рз = 2К•Ррез• , где D - диаметр шайбы прижима

D1 – обрабатываемый диаметр , d – диаметр оправки

f – коэффициент трения между шайбой и заготовкой

5.6 Классификация зажимных механизмов . Б3.2часть1

Каждый ЗМ зажимной механизм имеет ведущее силовое звено, к которому прикладывается исходная сила и одно или несколько ведомых звеньев (прижимных планок, плунжеров, кулачков), передающих обрабатываемой детали силы зажима.

По количеству звеньев сСиловые механизмы рассматриваются как простые и комбинированные.

К простым механизмам относятся винтовые, клиновые, рычажные, эксцентриковые, рычажно – шарнирные и др.

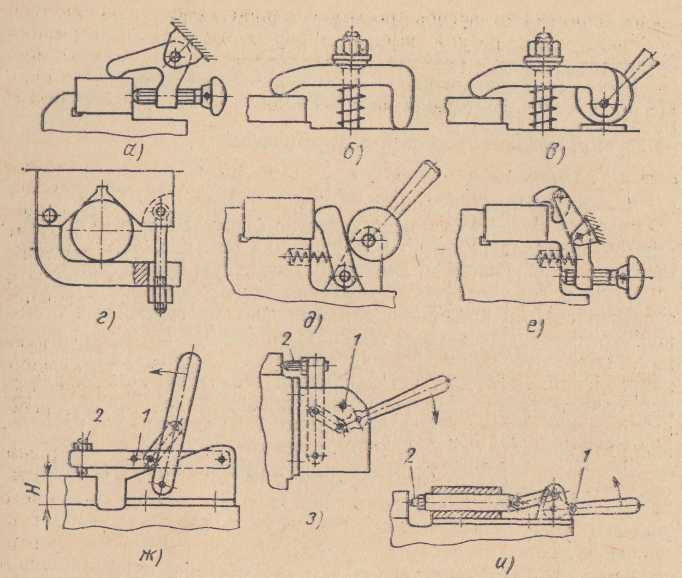

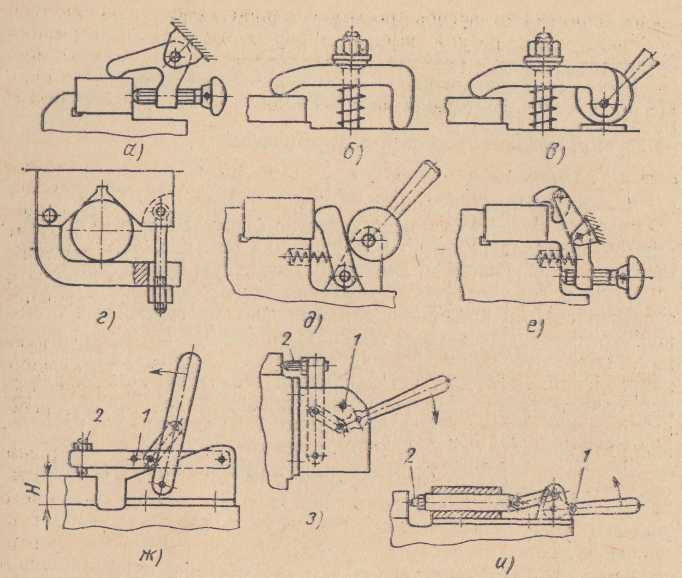

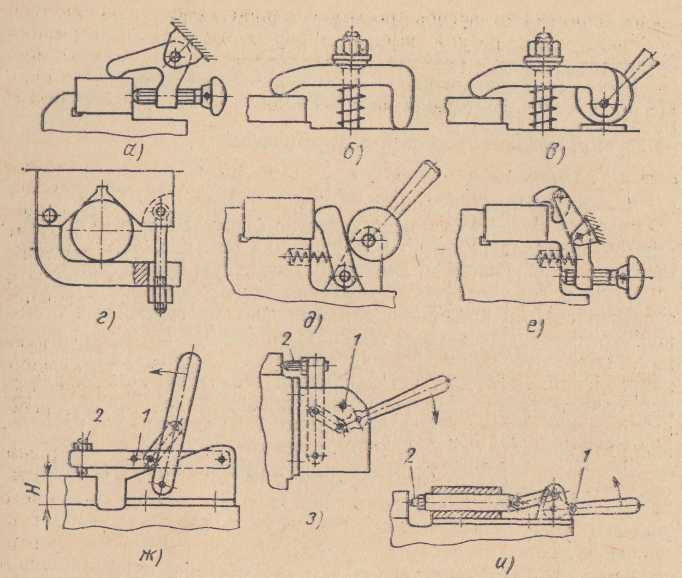

Комбинированные зажимные механизмы (рис.4.9) обычно состоят из 2 или 3 последовательно сблокированных простых механизмов. Например: клино – рычажных, винто – рычажных.

По степени механизации зажимные механизмы ЗМ могут быть ручные, механизированные и автоматизированные. .

Ручные механизмы требуют применения мускульной силы рабочего. К преимуществам ручного привода следует отнести простоту изготовления и большую свободу месторасположения. Как правило, их применяют в мелкосерийном и единичном производствах.

| заготовка |

Рис. 4.9 Схема комбинированного (клино-рычажного) зажимного механизма с механизированным приводом

При конструировании возникает задача по известной силе зажима установить тип и основные размеры зажимного механизма и рассчитать величину исходной силы Q, развиваемой силовым приводом приспособления

Механизированные зажимы работают от энергии, передаваемой от силового привода. Они отличаются быстродействием и постоянством cилы закрепления, поэтому применяют в серийном и массовом производстве.

Автоматизированные механизмы зажимы приводятся в действие элементами станка (столами, суппортами, шпинделями) или центробежными силами вращающихся масс. Зажим и раскрепление заготовки осуществляюется без участия рабочего. Автоматизированные зажимные механизмы применяют в крупносерийном и массовом производствах.

В свою очередь, силовые приводы различают по источнику энергии на:

1. Механические.

2. Пневматические.

3. Гидравлические.

4. Электрические.

5. Магнитные.

6. Электромагнитные.

7. Вакуумные.

При конструировании возникает задача по рассчитанной известной силе зажима Рз  установить тип и основные размеры зажимного механизма ЗМ и рассчитать величину исходной силы Q, развиваемой силовым приводом приспособления

установить тип и основные размеры зажимного механизма ЗМ и рассчитать величину исходной силы Q, развиваемой силовым приводом приспособления

4.6.1 Основные характеристики простых и комбинированных механизмов. Б3.2 часть2

К простым механизмам относятся винтовые, клиновые, рычажные, эксцентриковые, рычажно – шарнирные и др.

Комбинированные зажимные механизмы (рис.4.9) обычно состоят из 2 или 3 последовательно сблокированных простых механизмов. Например: клино – рычажных, винто – рычажных.

Комбинированные зажимные устройства ЗМ применяют для увеличения сил закрепления, изменения величины хода зажимающего элемента, изменения направления сил зажима, уменьшения габаритных размеров зажимного устройства в местах его контакта с заготовкой, для создания удобств управления. Они могут также обеспечивать одновременное крепление заготовки в нескольких местах.

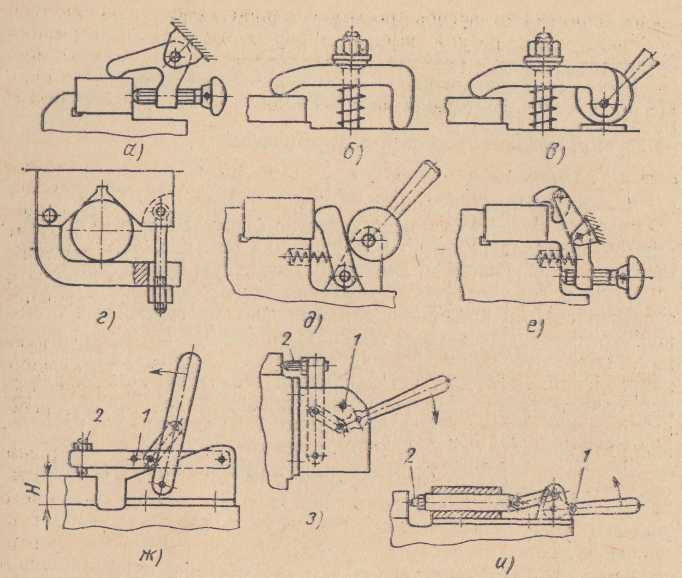

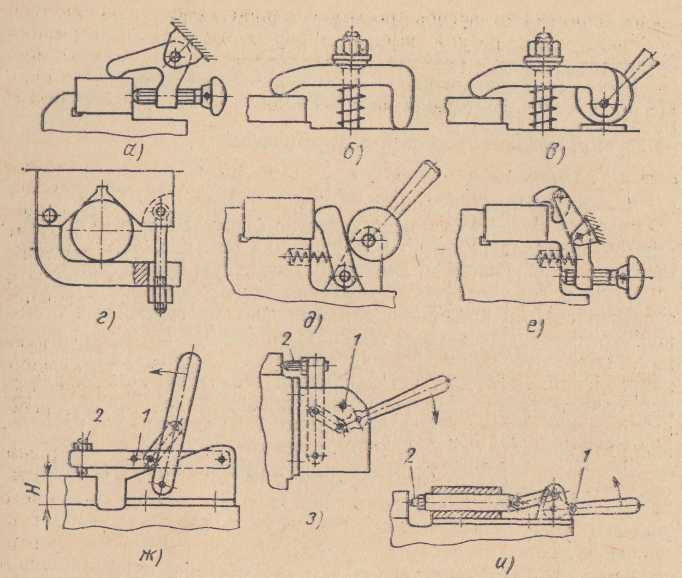

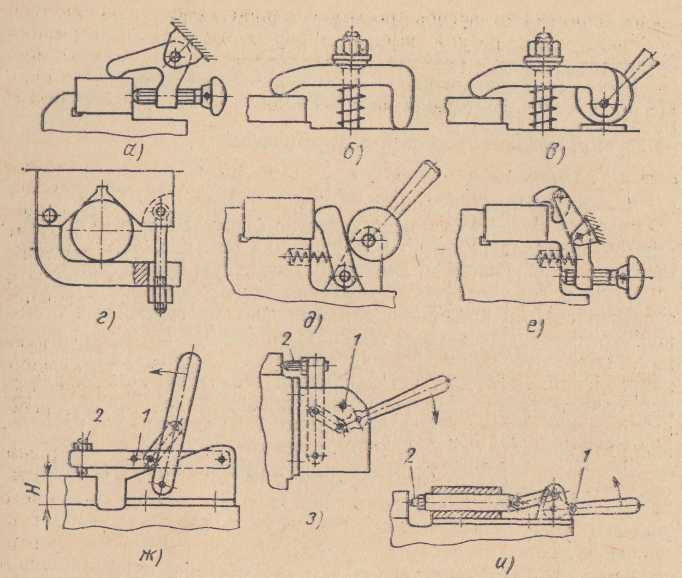

При сочетании изогнутого рычага и винта (рис.4.10, а) можно одновременно закреплять заготовку в двух местах.

Обычный прихват (рис.4.10, б) представляет собой сочетание рычажного и винтового зажимов. Ось поворота рычага совмещена с центром сферической поверхности подкладной шайбы; последняя разгружает шпильку от изгиба, позволяя планке самоустанавливаться по заготовкам разной высоты.

Прихват с эксцентриком (рис. 4.10, в) является быстродействующим комбинированным зажимом. При определенном соотношении плеч рычага можно увеличить или ход зажимающего конца рычага, или силу закрепления. Износ эксцентрика легко компенсировать контргайкой.

На рис.4.10, г показано устройство для закрепления в призме цилиндрической заготовки посредством накидного рычага и винта, а на рис.4.10, д — схема быстродействующего комбинированного зажима (рычаг и эксцентрик), обеспечивающего боковое и вертикальное прижатие заготовки к опорам приспособления. Вертикальное прижатие заготовки можно увеличить большим наклоном планки. Для того чтобы осуществить одновременное прижатие заготовки к 2-м опорам приспособления (горизонтальной и вертикальной), можно применить устройство, показанное на рис. 4.10, е.

Шарнирно-рычажные зажимы (рис. 4.10, ж, з, и) являются примером быстродействующих устройств, приводимых в действие поворотом рукоятки.

Во избежание самооткрепления устройства в процессе обработки рукоятка переводится через «мертвую точку» до упора 1. Сила закрепления зависит от величины деформации системы и ее жесткости. Необходимую деформацию системы устанавливают регулировкой нажимного винта 2. Однако наличие допуска на размер Н (рис. 4.10, ж) не обеспечивает постоянства силы закрепления для всех заготовок данной партии.

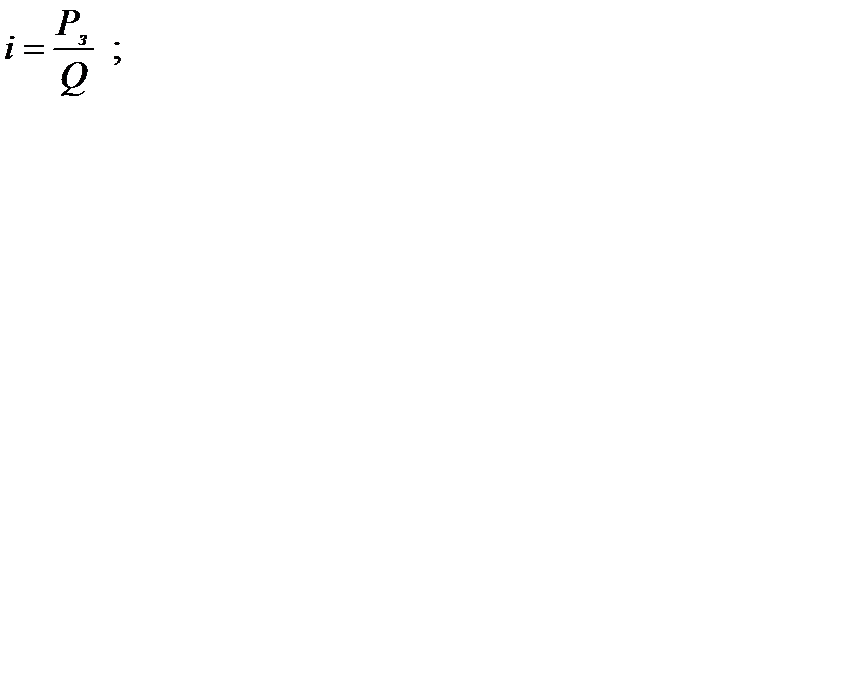

Расчет силы на рукоятке для получения заданной силы закрепления Рз заготовки во всех рассмотренных схемах можно производить, зная передаточное отношение и КПД элементарных зажимных устройств.

При конструировании комбинированного приспособления с использованием силового привода с известной исходной силой тяги Q возникает задача определить Рзсилу зажима  .

.

Для любого простого механизма можно определить передаточное отношение сил и передаточное отношение перемещений, для известных механизмов – из справочников.

Передаточное отношение сил

где Рз – сила, развиваемая на ведомом звене (сила зажима).

Q – исходная сила от силового привода механизма

Передаточное отношение перемещений: i = SQ / Sp

где SQ – перемещение ведущего звена (например, рукоятки).

Sp– перемещение ведомого звена (элемента зажима).

Передаточные отношения сил всегда больше единицы и характеризуют выигрыш в силе. Передаточные отношения перемещений всегда меньше единицы и характеризуют проигрыш в пути.

|

|

| Рис.4.10 Схемы комбинированных зажимных устройств с ручным приводом | |

Передаточное отношение сил

гГде  – сила, развиваемая на ведомом звене (сила зажима).

– сила, развиваемая на ведомом звене (сила зажима).

Q – исходная сила от силового привода механизма

Передаточное отношение перемещений:

где  – перемещение ведомого звена (элемента зажима).

– перемещение ведомого звена (элемента зажима).

– перемещение ведущего звена (например, рукоятки).

– перемещение ведущего звена (например, рукоятки).

Передаточные отношения сил всегда больше единицы и характеризуют выигрыш в силе. Передаточные отношения перемещений всегда меньше единицы и характеризуют проигрыш в пути.

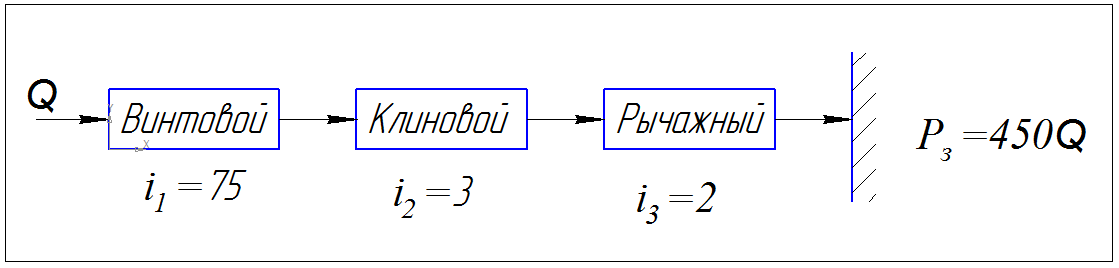

Для комбинированных механизмов, состоящих из нескольких последовательно сблокированных простых, передаточные отношения сил и перемещений определяют как произведение входящих в них простых:

Где

- характеристики первого простого механизма, η – КПД , .

- характеристики первого простого механизма, η – КПД , .

характеристики второго простого механизма и т.д.; k – число простых механизмов.

характеристики второго простого механизма и т.д.; k – число простых механизмов.

Сила зажима  ,Рз, развиваемая комбинированным механизмом, определяется по формуле:

,Рз, развиваемая комбинированным механизмом, определяется по формуле:

где Q – исходная сила на рукоятке или штоке привода.

где Q – исходная сила на рукоятке или штоке привода.

На рис. 4.11 представлена схема комбинированного механизма, состоящего из трех последовательно сблокированных механизмов. Известно, что первый, винтовой механизм, увеличивает исходную силу на рукоятке в 75 раз (  ), второй, клиновой, повышает силу первого в три раза (

), второй, клиновой, повышает силу первого в три раза (  ), третий, рычажный, повышает силу второго в два раза (

), третий, рычажный, повышает силу второго в два раза (  ).

).

Передаточное отношение всего механизма определится, как произведение передаточных отношений входящих в него механизмов. Сила зажима  где Q – исходная сила на рукоятке.

где Q – исходная сила на рукоятке.

В случае идеального механизма выигрыш в силе равен проигрышу в пути (золотое правило механики, вытекающее из равенства работ).

Рис.4.11 Схема комбинированного механизма

Вопросы.

1.Силы, прилагаемые к заготовке при ее обработке.

2.Разновидности зажимных механизмов, требования, предъявляемые к ним, силовые характеристики.

Лекция 13.

6.1 РазновидностСвойстваи клина и клиновые механизмы. Б.4.2

Следует отметить, что простые механизмы (тип І), такие как эксцентриковые или винтовые, основаны на свойствах клина. Клиновые механизмы, применяемые в сложных зажимных системах, позволяют:

- изменить направление и величину передаваемой силы,

- обеспечить постоянство сил закрепления независимо от допуска на закрепляемый размер детали.

Клиновые механизмы могут быть самотормозящие (тип 1) и самоцентрирующие (тип 2).

В простых зажимных механизмах используются самотормозящие свойства клина (т.е. отсутствие самопроизвольного возвращения механизма в исходное положение). В самоцентрирующих – наоборот, угол должен быть несамотормозящим для увеличения КПД и облегчения снятия детали

Для того чтобы комбинированный механизм был самотормозящим, достаточно иметь в нем хотя бы один самотормозящий простой механизм.

На практике применяют различные конструктивные варианты клина.

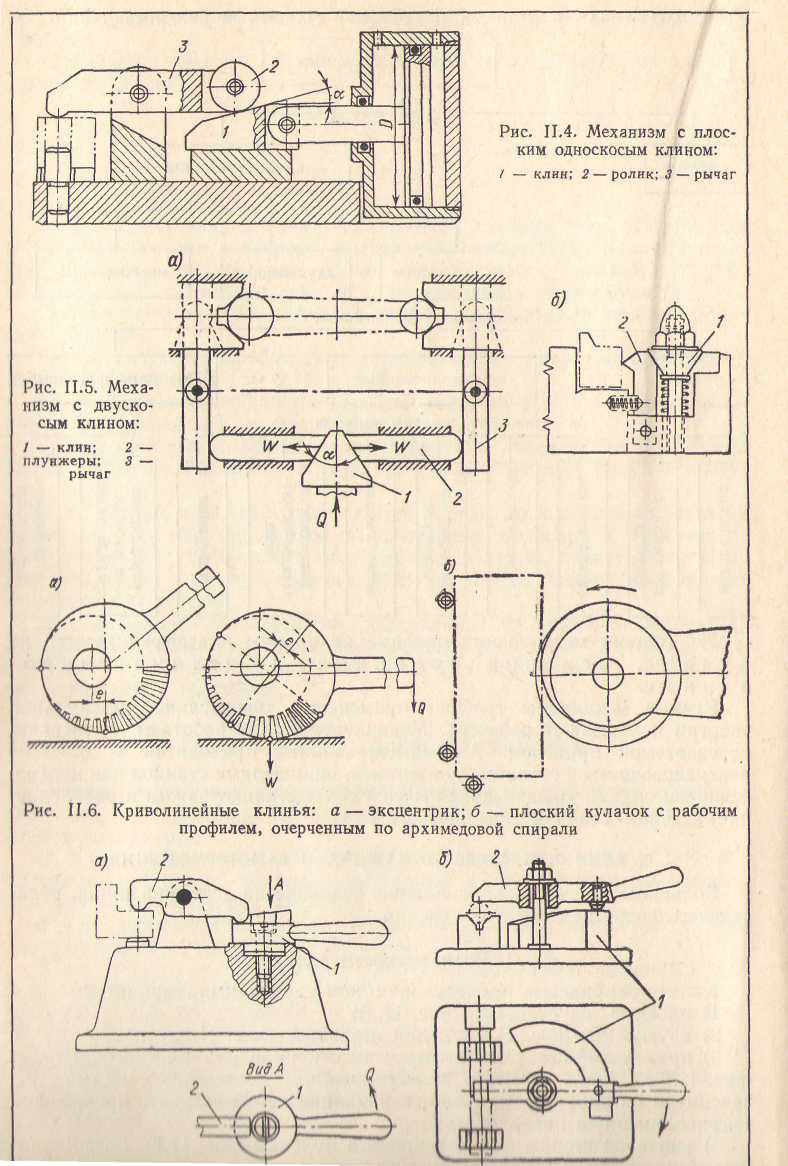

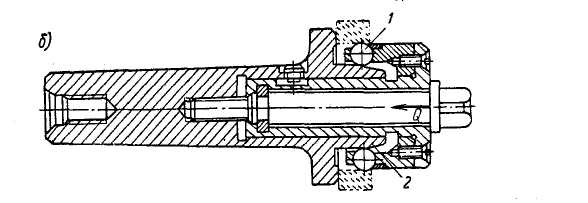

Применение плоского односкосого клина показано на рисунке 4.12. К штоку пневмоцилиндра присоединен клин 1. Он служит для передачи усилия от пневмоцилиндра прихвату 3 через ролик 2. Одновременно клин заставляет прихват 3 поворачиваться и прижимать заготовку.

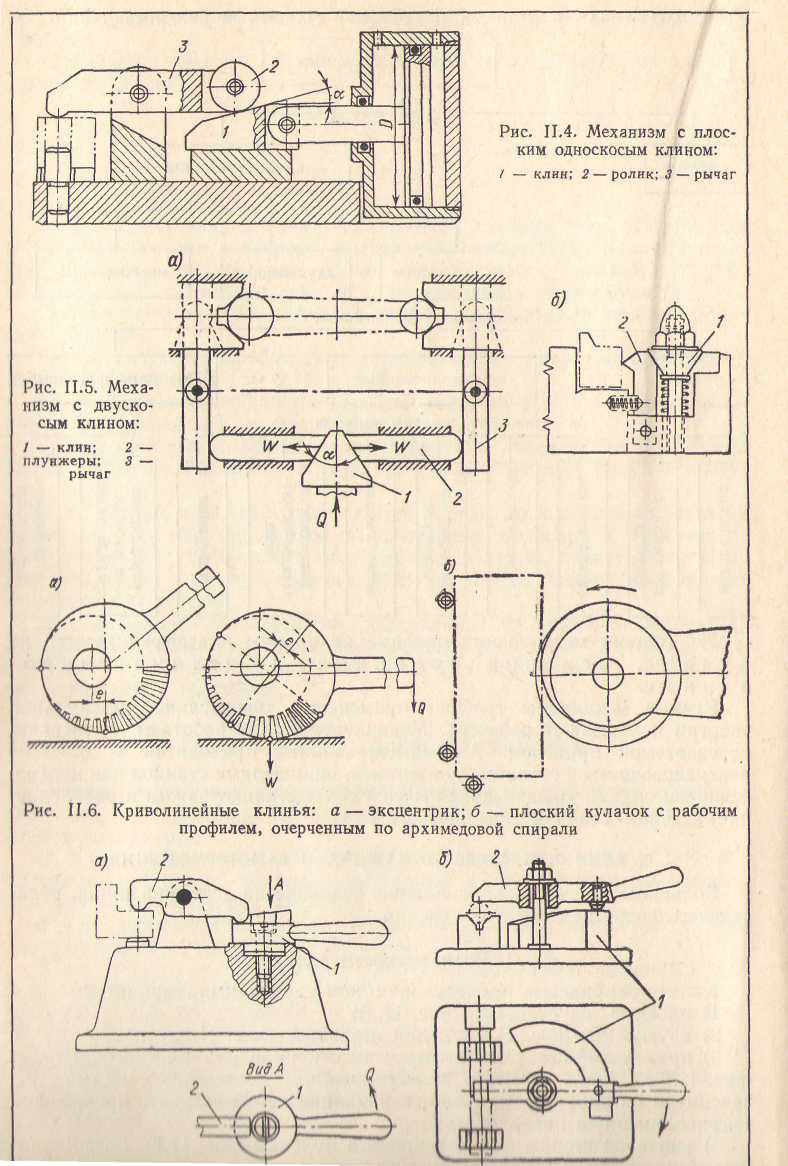

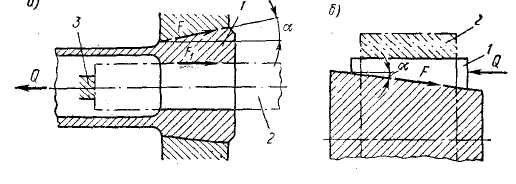

Двускосый клин 1 (рис. 4.13), способен передавать усилие Q в двух направлениях через плунжеры 2 рычагам 3 и прижимать заготовку равномерно с двух сторон, образуя самоцентрирующий механизм. Необходимым условием для перемещения плунжеров 3 с усилием W является несамотормозящий угол α.

Рис. 4.12 Плоский односкосый клин (тип1)

Двускосый клин 1 (рис. 4.13), способен передавать усилие  в двух направлениях через плунжеры 2 рычагам 3 и прижимать заготовку равномерно с двух сторон, образуя самоцентрирующий механизм. Необходимым условием для перемещения плунжеров 3 с усилием W является несамотормозящий угол α.

в двух направлениях через плунжеры 2 рычагам 3 и прижимать заготовку равномерно с двух сторон, образуя самоцентрирующий механизм. Необходимым условием для перемещения плунжеров 3 с усилием W является несамотормозящий угол α.

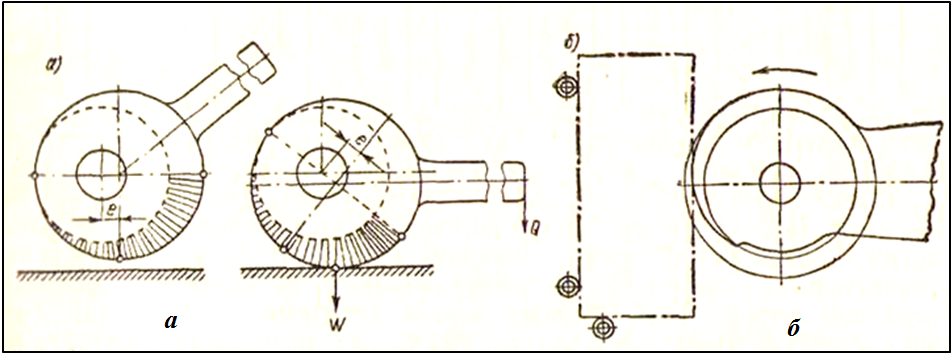

Самотормозящие свойства клина используются в конструкции эксцентрика и плоского кулачка.

Криволинейный клин в форме эксцентрика (рис. 4.14, а) под действием усилия Q на рукоятке прижимается к плоскости с усилием W.

Аналогично работает плоский кулачок на рисунке 4.14, б. В этих конструкциях основание односкосого клина как бы навернуто на окружность диска (заштрихованная зона – рабочая поверхность кулачка), и наклонная его плоскость превращена в криволинейную поверхность.

Рис.4.13 Двускосый клин (тип1)

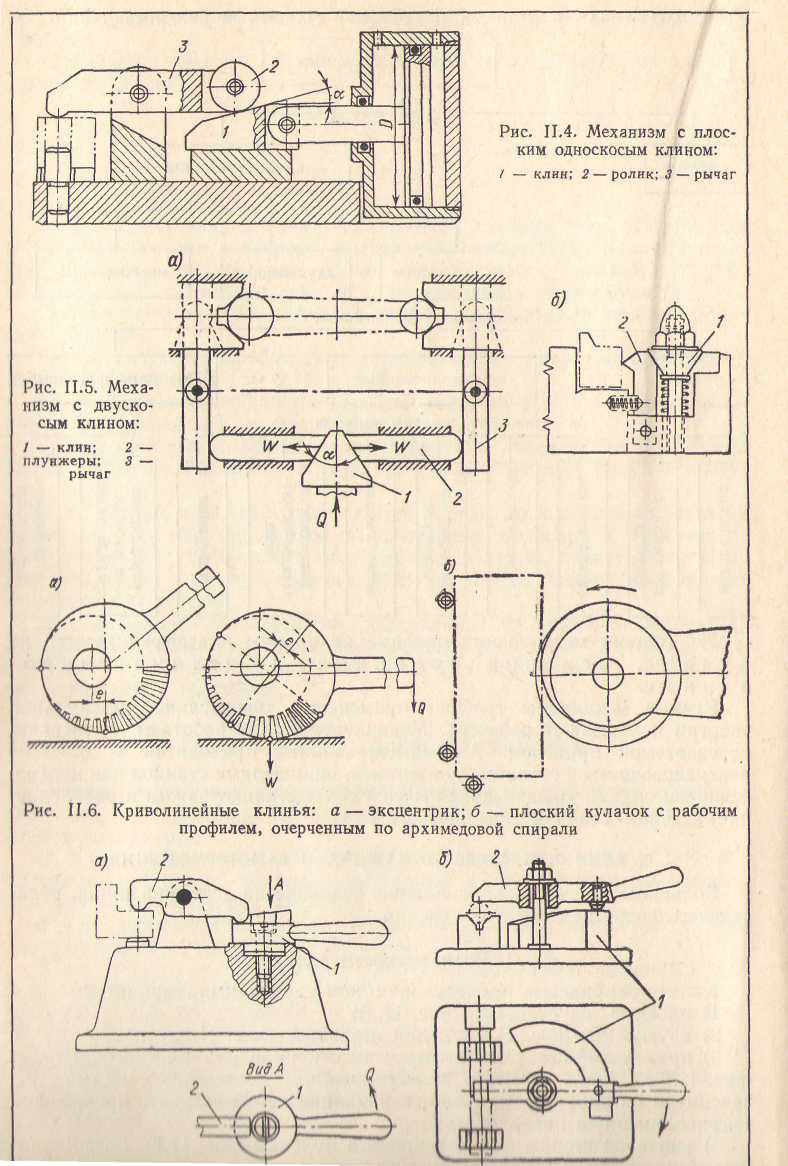

Винтовой клин в виде торцового кулачка применен в зажимных механизмах на рисунке 4.15.В этом случае односкосый клин как бы свернут в цилиндр: основание клина образует опору, а его наклонная плоскость – винтовой профиль кулачка. При повороте кулачка 1 с усилием Q(рис. 4.15, а) его клиновая поверхность, взаимодействуя с рычагом 2, заставляет рычаг поворачиваться вокруг своей оси и закреплять заготовку.

Рис. 4.14 Криволинейный клин (тип1): а – эксцентрик; б – плоский кулачок

Винтовой клин в виде торцового кулачка применен в зажимных механизмах на рисунке 4.15.В этом случае односкосый клин как бы свернут в цилиндр: основание клина образует опору, а его наклонная плоскость – винтовой профиль кулачка. При повороте кулачка 1 с усилием Q(рис. 4.15, а) его клиновая поверхность, взаимодействуя с рычагом 2, заставляет рычаг поворачиваться вокруг своей оси и закреплять заготовку. На рисунке 4.15, б прихват 2,при повороте перемещаясь по клиновой поверхности кулачка 1, закрепляет или раскрепляет заготовку.

Рис. 4.15 Торцовые кулачки (тип1): а – винтовой профиль кулачка; б – клиновой профиль кулачка

В самоцентрирующих клиновых механизмах типа 2 (патроны, оправки, цанги) используются системы из трех и более клиньев. Необходимым условием работы этих механизмов, в отличие от простых зажимных устройств, является несамотормозящий угол α, который обеспечивает возврат рабочих элементов (клиньев, лепестков цанг, эксцентриков) в исходное положение.

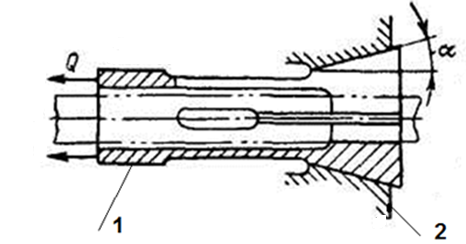

На рисунке 4.16 изображен элемент цангового механизма. При перемещении цанги 1 под действием силы Q неподвижный корпус 2, взаимодействуя с конической поверхностью цанги 1, заставляет сжиматься ее упругие лепестки. При движении цанги в обратном направлении лепестки разжимаются под действием упругих сил.

|

Рис. 4.16 Цанговые механизмы (тип2)

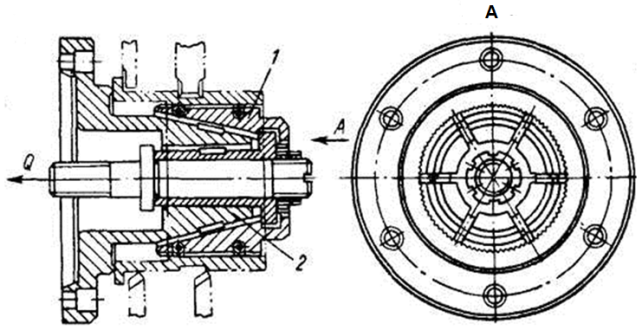

К самоцентрирующим клиновым механизмам типа 2 относятся также конические оправки с клиновыми кулачками (рис. 4.17). С конической поверхностью корпуса 2 через шпонки взаимодействует коническая втулка 1, разрезанная на шесть частей (кулачков), и связанная через внутреннюю расточку со штоком привода. Шток, перемещаясь с силой Q в левом направлении, заставляет перемещаться корпус влево, при этом конические кулачки перемещаются в радиальном направлении до соприкосновения с заготовкой 3 и закрепляют ее. Обратное перемещение кулачков происходит под действием резиновых колец.

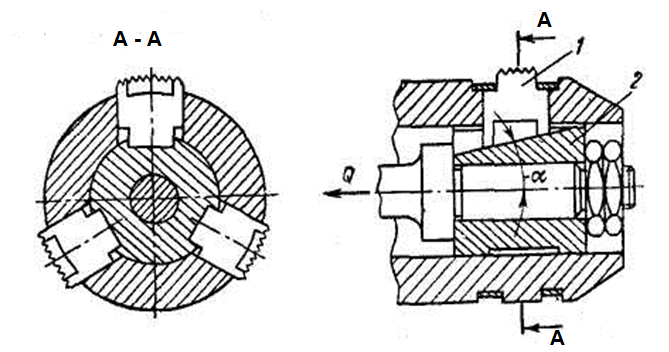

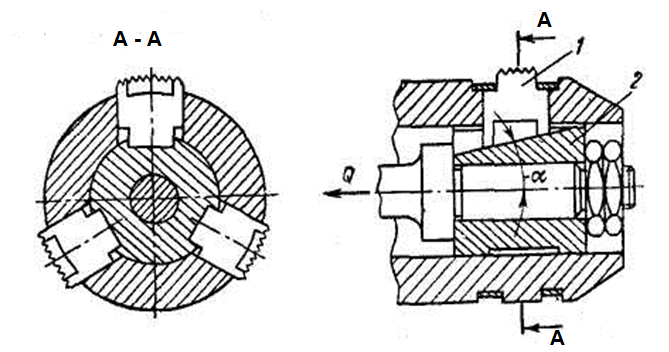

Клиноплунжерные оправки также относятся к самоцентрирующим клиновым зажимным механизмам (рис. 4.18). На штоке привода, перемещающегося с силой Q, размещена втулка 2 с тремя плоскостями, выполненными под углом α. Плунжеры 1 , установленные в направляющие корпуса оправки, перемещаются в радиальном направлении, взаимодействуя с плоскостями втулки 2 при перемещении штока влево. Возврат плунжеров в исходное положение – под действием пружины.

Свойства клина использованы в конструкции шариковой оправки (рис. 4.19). Шарики 1, свободно размещенные в отверстиях втулки, взаимодействуя с конической поверхностью корпуса 2, перемещаются в радиальном направлении при передаче усилия Q,создаваемого болтом.

|

Рис.4.17 Коническая оправка с клиновыми кулачками

.

|

Рис. 4.18 Клиноплунжерная оправка с трехскосым клином.

К недостаткам механизмов 2 типа следует отнести сосредоточенный характер сил закрепления, что затрудняет использование их при обработке нежестких заготовок, низкая надежность, которая зависит от характера клинового сопряжения, наличие зазоров между лепестками или плунжерами и пазами.

Детали клиновых и клиноплунжерных механизмов:

- клин, к которому приложена сила Q от привода;

- плунжеры (кулачки), развивающие силу закрепления Р;

- корпус с пазами, в котором перемещаются клин и плунжеры;

- опорные ролики, если в механизме предусмотрено их использование.

|

|

Рис. 4.19 Шариковые механизмы (тип2)

Важнейшим конструктивным элементом является угол скоса клина a. С уменьшением угла a увеличивается выигрыш в силе, но одновременно увеличивается проигрыш в перемещениях:

ic= Pз/Q=1/ (tg (α+φ) + tg φ1), in = S(Q)/S(Pз) = сtgα;

где α – угол конуса, φ –угол трения на конической поверхности клина, φ1 – угол трения на горизонтальной поверхности клина,

Здесь S(Q) и S(Pз) – перемещение плунжера (кулачка) и клина соответственно. Передаточное отношение силы ic зависит от потерь на трение; передаточное отношение перемещения in зависит только от угла a.

6.2 Условие самоторможения клина. Б.6.2 часть1

Большинство силовых механизмов основано на действии клина, обладающего свойством самоторможения (тип1). В силовых механизмах клин может работать с трением на двух поверхностях (наклонной и на основании клина) или с трением только на наклонной поверхности.

В цанговых механизмах без упора, а также в самоцентрирующих клиновых механизмах без упора, трение возникает только на наклонной поверхности.

|

Рис.4.20 Цанговый механизм (а) и клиновая оправка (б)

В цанговом механизме, снабженным упором 3 (рис. 4.20, а), ограничивающим перемещение заготовки 2 (прутка), каждый лепесток цанги 1 (клин) при зажиме преодолевает трение F и F 1 на двух поверхностях.

Если механизм без упора, трение возникает только на конической поверхности, так как заготовка в этом случае перемещается вместе с цангой и F 1 = 0 (рис. 4.20, б).

В клиновой оправке (рис. 4.17), заготовка устанавливается до упора и каждый клин при зажиме имеет трение на двух поверхностях. Но если заготовка 2 не прилегает к упору (рис. 4.20, б), то клинья 1преодолевают трение только на наклонной поверхности (F1 =0). .

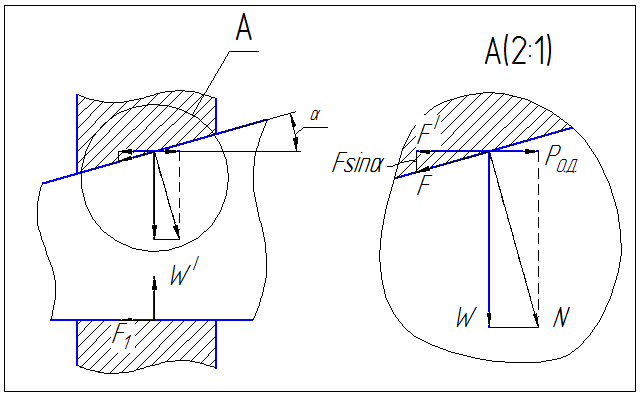

Для выяснения условий самоторможения рассмотрим рисунок 4.22. На нем показана схема сил, действующих на зажатый односкосый клин с трением по двум поверхностям. При любом угле скоса α зажатый клин стремится вытолкнуть сила обратного действия Ро.д, , представляющая собой горизонтальную составляющую нормальной реакции N; W – ее вертикальная составляющая. Ро.д = Ww tg α. (4.1)

Силе Ро.д противодействуют сила трения F1 на основании клина и горизонтальная составляющая F1 силы трения F на наклонной поверхности клина. Если клин находится в равновесии в рабочем состоянии (оправка разжата и держит деталь), то соблюдается условие :  (4.2)

(4.2)

| F1 F |

| Y |

| Х |

Рис.4.22 Схема сил, действующих на зажатый односкосый клин

| W cos α |

| Если W = Ncos α, то N = |

| т.к. |

1. Найдем силу F1 – горизонтальную составляющую силы трения на наклонной поверхности клина с углом трения φ , по оси Х (рис.4. 22, А):

F1 = Fcosα = W tgφ

2. Найдем силу F1 по оси Х – горизонтальную силу трения на плоской поверхности клина с углом трения φ1, через известные силы. По определению (4.1) F1 = W1 tgφ1.

По оси Y вертикальная составляющая силы трения на наклонной поверхности, равная F = sin α, суммируется с вертикальной составляющей W нормальной силы N и приравнивается к величине нормальной силы реакции на плоской поверхности клина W1 по условию равновесия:

| Wtgφ cos α |

Подставляя в полученную формулу значение F = ,

получим:

W1= W+ Fsinα = W(1 + tgφ sin α / cos α) = W (1 + tgφtgα ), тогда

горизонтальная сила трения на плоской поверхности клина:

Для предельного случая перехода самотормозящего клина в несамотормозящий формула условия равновесия (4.2) приобретает вид:

(4.3)

(4.3)

Подставив в (4.3) значения горизонтальных сил трения F1и F1, и применяя (4.1) получим:

или:

или:

При малых углах a произведение tg a tgφtgφ 1 близко к нулю, а величина тангенсов углов близка к величине соответствующих углов в радианах. Тогда условие равновесия клина выразится равенством:

Полагая углы трения на обеих поверхностях клина одинаковыми, получим:

Для клина с трением только на наклонной поверхности (φ 1 =0),  условие равновесия будет:

условие равновесия будет:

Очевидно, что в заторможенном состоянии клин будет находиться, если угол его скоса a меньше 2φ в случае трения по двум поверхностям:  или меньше φ в случае трения по одной поверхности:

или меньше φ в случае трения по одной поверхности:  .

.

Условия:

называются условиями самоторможения клина

| φ= 8° 30¹ |

При

При

Тогда условия самоторможения соответственно будут: для клина с трением на двух поверхностях: a<11° (при f = 0,1)

a<17° (при f = 0,15),

Для клина с трением на наклонной поверхности a<5°43¢ (при f = 0,1)

a< 8°30¢ (при f = 0,15). Для надежности заклинивания углы при расчетах берут меньше предельных, исходя из потребного запаса самоторможения.

6.3 Запас самоторможения клина. Б.6.2.часть2

В ряде случаев самотормозящие механизмы, в основе которых лежит клин, подвергаются при обработке деталей расшатывающему действию сил резания. По этой причине параметры, обеспечивающие самоторможение, могут измениться, и самотормозящий механизм превратится в механизм несамотормозящий, что может привести к аварии. Так, например, в пневматических токарных кулачковых патронах с самотормозящим клиновым центрирующим механизмом сжатый воздух используется только для зажатия и отжатия заготовки, а в процессе обработки она удерживается за счет самоторможения клинового механизма. За каждый оборот шпинделя кулачки расшатываются силами резания, и если угол скоса клиньев лишь немного меньше угла трения, вести обработку в таком патроне небезопасно.

Явление утраты самоторможения можно наблюдать также на примере винтовых соединений. Винтовая поверхность стандартной крепежной резьбы самотормозящая, так как угол подъема резьбы (угол клина) 2 – 4°, что меньше угла трения - 7 градусов. Однако, при сотрясениях узла винтовой механизм становится несамотормозящим и необходимо ставить контргайку.

Для оценки надежности самоторможения различных силовых механизмов необходимо ввести объективный показатель – запас самоторможения, который должен полностью исключать возможности потери самоторможения механизмом, работающим в условиях вибраций.

Запасом самоторможения К будем называть отношение сил, удерживающих клин в

заторможенном состоянии, к силе обратного действия

К = ( F1 + F1 )/РОД или приближенно К = (φ + φ1)/α

К =В самотормозящих механизмах, подвергающихся сотрясениям и не имеющих предохранительных устройств от саморасклинивания или постоянного поджима приводом, рекомендуется К К ≥3.брать равным или более трех (К ≥3).

Вопросы.

1. Какой угол клина должен быть у самоцентрирующих и самотормозящих устройств.

2. Недостатки самоцентрирующих механизмов.

3. Что такое коэффициент запаса самоторможения.

Лекция 14

Дата: 2019-02-19, просмотров: 674.