Следует рассмотреть два случая расчета сил закрепления при проектировании СП. В первом случае расчет производят при конструировании нового приспособления. Во втором – при использовании имеющегося зажимного устройства действующего приспособления.

Последовательность действий при расчете сил закрепления при проектировании зажимного устройства или при использовании имеющегося представлена в виде укрупненных алгоритмов на рисунке 4.7. Алгоритм для первого случая дан на рисунке 4.7, а, для второго случая – на рисунке 4.7, б.

Для расчета сил закрепления в первом, наиболее общем случае необходимо знать условия проектируемой обработки – величину, направление и место приложения сил, сдвигающих заготовку, а также схему ее установки и закрепления. Расчет сил закрепления в этом случае может быть сведен к решению задачи статического равновесия заготовки под действием приложенных к ней внешних сил (резания, тяжести, инерции, центробежной, трения) и моментов в одном или нескольких направлениях.

Вид зажимного устройства выбирают с учетом того, чтобы его Рз  была больше Р'З, найденной из условий равновесия заготовки при выполнении операции. Если величина cилы закрепления Рз

была больше Р'З, найденной из условий равновесия заготовки при выполнении операции. Если величина cилы закрепления Рз  оказывается меньше силы Р'З, то необходимо произвести коррективы – изменить:

оказывается меньше силы Р'З, то необходимо произвести коррективы – изменить:

- схему установки и закрепления заготовки;

- режимы резания;

- другие условия выполнения операции.

Вследствие этого возможно уменьшение первоначальных значений погрешностей закрепления εз  и формы. При повторной проверке должно соблюдаться условие Р'З ≤РЗ..

и формы. При повторной проверке должно соблюдаться условие Р'З ≤РЗ..

Во втором (более частом) случае расчет силы закрепления носит поверочный характер. Найденная из условий обработки необходимая сила закрепления должна быть меньше силы, которую развивает зажимное устройство используемого приспособления или равна ей. Если этого нет, то изменяют условия обработки в целях уменьшения необходимой силы закрепления с последующим проверочным расчетом.

Может решаться и обратная задача – по силе закрепления находят режимы резания, число рабочих ходов (проходов) и другие условия обработки.

Расчет величины зажимной силы.

Величина зажимной силы зависит от конкретной схемы установки и закрепления заготовки. В расчете участвуют, в основном, сила резания, сила трения и сила реакции опор. Остальные силы, вызывающие нестабильность сил зажима, учитываются коэффициентом запаса К.

,

,

где  гарантированный коэффициент запаса;

гарантированный коэффициент запаса;

– учитывает состояние технологических баз (при черновых базах

– учитывает состояние технологических баз (при черновых базах  , при чистовых

, при чистовых  ;

;

К2 – учитывает увеличение силы резания вследствие затупления режущего инструмента,  ;

;

– учитывает увеличение силы резания при прерывистом точении и торцовом фрезеровании (ударная нагрузка на инструмент, например, при грубых неровностях поверхности заготовки после резки),

– учитывает увеличение силы резания при прерывистом точении и торцовом фрезеровании (ударная нагрузка на инструмент, например, при грубых неровностях поверхности заготовки после резки),  ;

;

– учитывает нестабильность силового привода,К4=1,3

– учитывает нестабильность силового привода,К4=1,3  для ручного устройства и

для ручного устройства и  для механизированного;

для механизированного;

– характеризует эргономику зажимных механизмов с ручным приводом (при удобном зажиме

– характеризует эргономику зажимных механизмов с ручным приводом (при удобном зажиме  , при стесненном зажиме коэффициент запаса

, при стесненном зажиме коэффициент запаса  ;

;

– учитывает форму и схему расположения установочных элементов приспособления.

– учитывает форму и схему расположения установочных элементов приспособления.  (учитывают при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью).

(учитывают при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью).

Если коэффициент запаса К окажется меньше 2,5, принимают

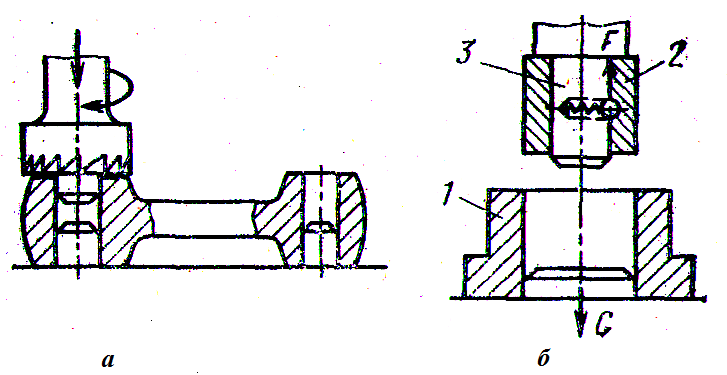

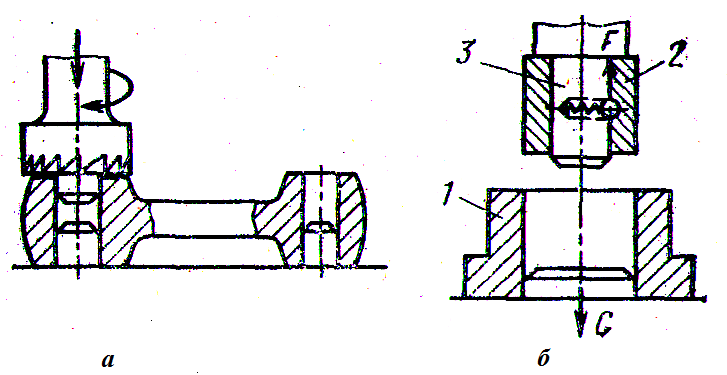

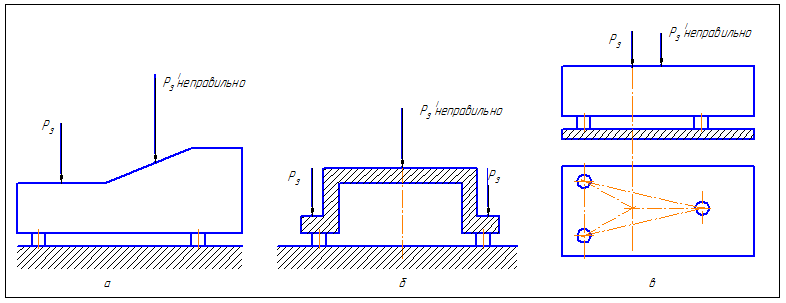

Необходимость крепления заготовки отпадает, если ее масса велика, а силы резания малы, например, сверление мелких отверстий в тяжелой станине. На рисунке 4.3,а, при фрезеровании торца заготовки нет

необходимости ее закреплять, так как силы, возникающие при обработке, прижимают массивную заготовку к установочным элементам.

Действие силы трения при выполнении операции сборки показано на рисунке 4.3,б. При установке втулки 2 на штоке 3 для запрессовки во втулку 1 достаточно поставить на шток подпружиненный шарик, чтобы выполнялось условие удерживания штока на втулке:

G – F ≤ Fпр где G – сила тяжести детали 2;

F – сила трения на поверхности штока;

Fпр – усилие пружины, поджимающей шарик.

|

Рис.4.3 Установка заготовки без закрепления: а – при обработке торца; б – при сборке

Выбор направления зажимной силы

Следует руководствоваться следующими рекомендациями:

- зажимная сила Рз должна быть направлена перпендикулярно к плоскости установочных элементов, чтобы обеспечить плотный и равномерный контакт между ней и технологической базой;

- при базировании по нескольким технологическим базам, Рз должна быть направлена на тот установочный элемент, с которым заготовка имеет наибольшую площадь контакта;

- направление Рз должно, по возможности, совпадать с направлением силы резания и весом заготовки. Однако на практике не всегда это возможно, и поэтому необходимо искать наиболее приемлемое решение, учитывая эти рекомендации.

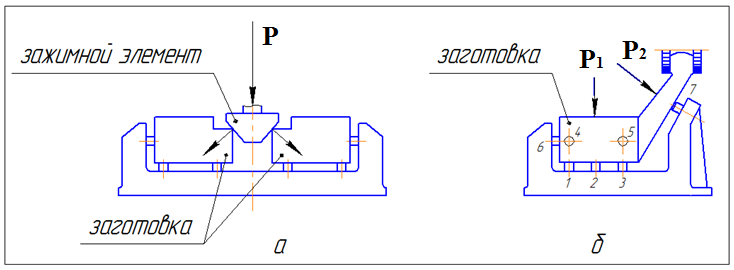

На рисунке 4.4, а показана конструкция зажимного элемента со скосами, благодаря чему возможно закрепление одновременно двух заготовок составляющими силами усилия P.

На рисунке 4.4, б показана схема установки заготовки, лишающая ее шести степеней свободы. Основное усилие P 1 направлено на установочный элемент, с которым заготовка имеет наибольшую площадь контакта. Дополнительное устройство P 2сообщает системе большую жесткость. Опора 7 выполняется самоустанавливающейся( подводимой).

| Исходные данные (схема установки, режимы резания, ТШТ, δ (допуск) |

| ∆ ≤δ ? |

| Выбор схемы зажим ного устройства |

| Расчет сдвигающей силы Рс |

| Расчет силы закреп Ления Рзя РЗ |

| Расчет дефор мации и погрешности обработки ∆ |

| Изменение п.1 и (или) п. 2 |

| Определение конструкции зажимного устройства |

| Расчет размеров зажимного устройства |

| Принятие размеров зажимного устройства по ГОСТ |

| конец |

| Да Н Нет |

| 7 8 9 |

| б) |

| И сходные данные: ТШТ, , δ (допуск) |

| Выбор схемы установки и закрепления |

| Расчет режимов резания по заданной РзРЗ, расчет Т'ШТ и ∆δ' (расчетный допуск) |

| ∆ ≤δ Т'ШТ ≤Т ШТ ≤ Т'ШТ? |

| Да Нет |

| начало |

| конец |

| Изменение режимов резания |

| 1 2 3 4 |

| Рис.4.7. Укрупненные алгоритмы расчета зажимных устройств: а) при проектировании нового приспособления, б) при использовании имеющегося |

| 1 2 3 4 5 6 |

| начало начало |

| а) |

– учитывает форму и схему расположения установочных элементов приспособления.

– учитывает форму и схему расположения установочных элементов приспособления.  (учитывают при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью).

(учитывают при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью).

Если в результате расчета коэффициент запаса К окажется меньше 2,5, принимают

Необходимость крепления заготовки отпадает, если ее масса велика, а силы резания малы, например, сверление мелких отверстий в тяжелой станине. На рисунке 4.3,а, при чистовом фрезеровании торца заготовки нет

необходимости ее закреплять, так как силы, возникающие при обработке, прижимают массивную заготовку к установочным элементам.

Действие силы трения при выполнении операции сборки показано на рисунке 4.3,б. При установке втулки 2 на штоке 3 для запрессовки во втулку 1 достаточно поставить на шток подпружиненный шарик, чтобы выполнялось условие удерживания штока на втулке:

G – F ≤ Fпр где G – сила тяжести детали 2;

F – сила трения на поверхности штока;

Fпр – усилие пружины, поджимающей шарик.

|

Рис.4.3 Установка заготовки без закрепления: а – при обработке торца; б – при сборке

Выбор направления зажимной силы

Следует руководствоваться следующими рекомендациями:

- зажимная сила должна быть направлена перпендикулярно к плоскости установочных элементов, чтобы обеспечить плотный и равномерный контакт между ней и технологической базой;

- при базировании по нескольким технологическим базам, зажимная сила должна быть направлена на тот установочный элемент, с которым заготовка имеет наибольшую площадь контакта;

- направление зажимной силы должно, по возможности, совпадать с направлением силы резания и весом заготовки. Однако на практике не всегда это возможно, и поэтому необходимо искать наиболее приемлемое решение, учитывая эти рекомендации. Если зажимная сила направлена против силы резания, то она должна быть в 2-2,5 раза больше ее.

На рисунке 4.4, а показана конструкция зажимного элемента со скосами, благодаря чему возможно закрепление одновременно двух заготовок составляющими силами усилия P.

На рисунке 4.4, а показана конструкция зажимного элемента со скосами, благодаря чему возможно закрепление одновременно двух заготовок, так как составляющие силы P,заставляют прижимать обе заготовки одновременно к установочной и опорной базам На рисунке 4.4, б показана схема установки заготовки, лишающая ее шести степеней свободы. Основное усилие P 1 направлено на установочный элемент, с которым заготовка имеет наибольшую площадь контакта. Дополнительное устройство P 2сообщает системе большую жесткость. Опора 7 выполняется самоустанавливающейся( подводимой).

Рис.4.4. Выбор направления зажимного усилия: а – закрепление одновремен- но двух заготовок; б – направление усилия к наибольшей площади контакта.

Выбору рационального направления зажимной силы способствует вВведение упоров в силовую схему закрепления заготовок. Упоры воспринимают действующие на заготовку силы и позволяеют уменьшить необходимую величину Рз зажимной силы или изменить ее направление.

Упоры применяют в двух случаях:

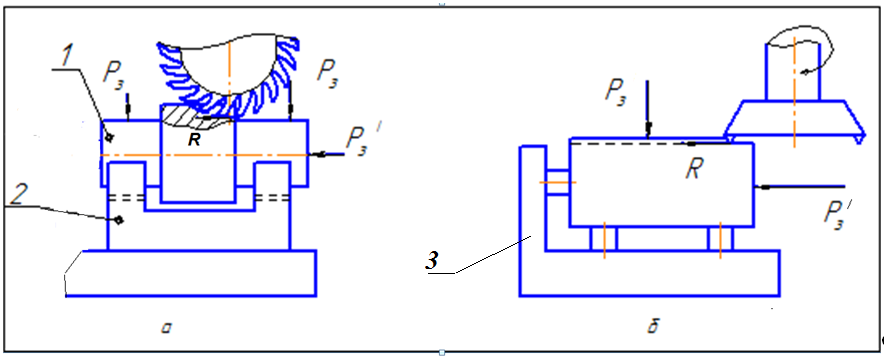

- еесли применение зажимной силы Рз, перпендикулярной плоскости установочной базы, невозможно. На рисунке 4.5, б при фрезеровании плоскости призматической заготовки применение силы РЗ невозможно, так как она будет затруднять обработку, поэтому применен осевой упор, позволяющий применить силу Р3'

- если в процессе обработки действуют большие силы сдвига, действующие параллельно поверхности установочных элементов. Например, на рисунке 4.5, а, ступенчатый вал 1 установлен на призмах 2. Сила резания R действует параллельно плоскости призмы. При обработке без упора заготовка не имеет поверхности, способной воспринять силу зажима, и для равновесия заготовки потребуется большая сила Рз  , которая может привести к смятию базовых поверхностей заготовки. При использовании осевого упора (аналогично упору 3 из рис.4.5, б) 3, воспринимающего силу резания, сила

, которая может привести к смятию базовых поверхностей заготовки. При использовании осевого упора (аналогично упору 3 из рис.4.5, б) 3, воспринимающего силу резания, сила  может быть значительно уменьшена, а при необходимости можно изменить и ее направление на Р'З.

может быть значительно уменьшена, а при необходимости можно изменить и ее направление на Р'З.

Рис. 4.5 Схемы выбора направления усилия: а – без упора; б – с упором

Выбор места приложения зажимной силы

Руководствуются следующими правилами:

1. Рз Сила зажима не должна опрокидывать или сдвигать заготовку по установочным элементам приспособленияСП. Для этого необходимо, чтобы:

- точка приложения Рз силы зажима лежала на участке поверхности заготовки, параллельной поверхности установочного элемента, воспринимающего силу зажима (рис. 4.6, а);

- Рз сила зажима с реакциями опор не создавала изгибающих деформаций (рис. 4.6, б), но для жестких деталей это допустимо;

- точка приложения силы зажима проектировалась на установочный элемент, по возможности, ближе к его центру, или в центр симметрии треугольника, образованного линиями, соединяющими установочные опоры (центр симметрии в данном случае – точка пересечения срединных перпендикуляров треугольника, см. рис. 4.6, в);

2. Точки приложения силы зажима Рз должны быть расположены как можно ближе к месту обработки, особенно особенно ддля нежестких заготовок.

Вопросы.

1.Требования к зажимным механизмам.

2. Методика расчета зажимного усилия, определение его места приложения и направления.

Рис. 4.6 Выбор места приложения силы: а – к плоскости, параллельной установочной поверхности; б – не должна создавать изгибающих моментов; в – направлена в центр симметрии установочной поверхности.

Вопросы.

1.Требования к зажимным механизмам.

2. Расчет зажимного усилия, определение его места приложения и направления.

Лекция 12

5.3 Влияние внешних сил на равновесие заготовки, их учет при проектировании СП. Б.1.2 часть2.

К обрабатываемой заготовке приложены внешние силы, возникающие в процессе обработки, искомые силы закрепления и реакции опор. Под действием этих сил заготовка находится в равновесии.

К внешним силам, действующим на заготовку, относятся следующие.

1.Составляющие силы резания РРЕЗ, которые по величине, направлению и месту приложения являются переменными факторами. При неустановившемся режиме, (врезании или выходе режущего инструмента) сила резания соответственно возрастает от нуля до максимума и уменьшается от максимума до нуля. При установившемся режиме она также не постоянна. Амплитуда колебаний силы резания в этом случае достигает 0,1 ее номинальной величины. Точка приложения силы резания в процессе обработки непрерывно перемещается по обрабатываемой поверхности, поэтому сила резания имеет динамический характер. При обработке прерывистых поверхностей, динамичность резания еще больше возрастает. пПри затуплении инструмента сила резания увеличивается на 10…15% и более. Сила резания увеличивается с увеличением глубины резанияРрез увеличивается. При малой глубине резания (менее 2,5мм) заготовка прижимается этой силой вниз, при большей глубине – отжимается вверх. При расчете следует принимать наихудший случай действия силы резания.

2. Объемные силы, к которым относятся цЦентробежные Рценр и инерционные силы Ринер , а также силы тяжести заготовки Р в. Данные силы возникают при определенных условиях обработки.

Рценр Центробежные силы возникают в процессе обработки при смещении центра тяжести заготовки относительно ее оси вращения, по величине они сопоставимы с силами резания при чистовой обработке. При чистовом точении из-за высокой скорости обработки наблюдается ослабление силы затяжки кулачков под действием Рценр центробежной силы на 10%.

Ринер Инерционные силы возникают и имеют значение, когда заготовка совершает возвратно - поступательное движение или вращается с большими ускорениями (например, при торможении шпинделя).

Силу тяжести учитывают при установке на вертикальные или наклонно расположенные элементы, она создает различные условия закрепления, если обработка ведется в поворотных приспособлениях.

3. Силы второстепенного и случайного характера, которые возникают, например, при отводе режущего инструмента (сверла).

4. Силы трения Fтр и реакции опор R. Коэффициенты трения между заготовкой, опорами и зажимным механизмом станочного приспособления зависят от контактируемых поверхностей.

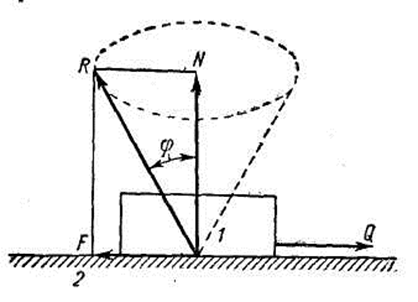

Из механики известно, что если тело находится в покое, то нормальная реакции давления N уравновешивается весом тела. Если к телу приложена сила Q, то возникает сила трения скольжения F, направленная против движения и отклоняющая нормальную силу реакции на некоторый угол φ, называемый углом трения. На рисунке 4.21 схема векторов сил расположена во фронтальной плоскости. Из этой схемы следует:

(4.1)

(4.1)

Так как коэффициент трения скольжения f равен отношению силы трения F к нормальной реакции силы давления N, то есть  то:

то:

; угол трения

; угол трения  .

.

| N |

Рис. 4.21 Угол и конус трения: а – тело в покое, б - тело в движении.

При контакте обработанных поверхностей заготовки с опорами и зажимами приспособления, а также при закреплении в кулачковом или в цанговом патроне с гладкими губками коэффициент трения  равен 0,16.

равен 0,16.

При контакте необработанных заготовок (отливок, поковок) с опорами в виде постоянных опор (штырей) со сферической головкой  колеблется в пределах от 0,2 до 0,25.

колеблется в пределах от 0,2 до 0,25.

При контакте заготовок с зажимами и опорами, имеющими рифления,–  колеблется в пределах от 0,7 до 1,0.

колеблется в пределах от 0,7 до 1,0.

5.4 Условия нахождения силы закрепления. Б.2.2часть1

При расчётах зажимных устройств определяются размеры их элементов (плечи рычагов, размеры резьбы, эксцентриков и др.) и соотношение зажимных сил и сил со стороны привода.

При определении потребных сил зажима в случаях, когда силы резания обработки совпадают с ними по направлению или противоположны, иногда необходимо учитывать упругие характеристики зажимных устройств. В этом плане применяемые в СП зажимные устройства подразделяются на две основные группы.

К первой группе (тип1) относятся устройства, упругие отжимы которых прямо пропорциональны приложенным к ним силам и имеют линейную зависимость между приложенной силой и упругим перемещением. Эти устройства имеют в своём составе механизмы самотормозящегося типа (винтовые, клиновые безроликовые и эксцентриковые элементарные зажимы), привод их может быть ручным и механизированным. При расчетах силы закрепления следует учитывать упругие характеристики - жесткостиь. зажимного механизма J1 и опор J2 (модули упругости материала).. Если значения J1 и J2 неизвестны, следует принимать:

J1/ (J1 + J2) = 0,3…0,4 и J2/ (J1 + J2) = 0,6…0,7

К устройствам второй группы (тип 2) относятся пневматические, гидравлические и пневмогидравлические механизмы прямого действия, а также самоцентрирующие механизмы. При приложении к ним (например, штоку гидроцилиндра) нарастающей силы перемещения штока в начальный период не будет. Шток сразу получает большое перемещение, когда приложенная к нему сила превысит противодействующую, создаваемую давлением жидкости на поршень гидроцилиндра. При использовании устройств этого типа жесткость зажимов и опор не учитывается при расчетах зажимной силы.

Дата: 2019-02-19, просмотров: 830.