Рассмотренные выше схемы установки заготовок являются типичными. Кроме них, имеется много других, реже применяемых. В качестве технологических баз используется различное сочетание элементарных поверхностей заготовки. На рисунке 3.13 показаны примеры установки специальных деталей. Жирными линиями обозначены обрабатываемые поверхности; цифрами – поверхности, используемые в качестве технологических баз; стрелками – места приложения силы зажима Q; размеры с допуском δ, выдерживаемые при обработке –А+δ.

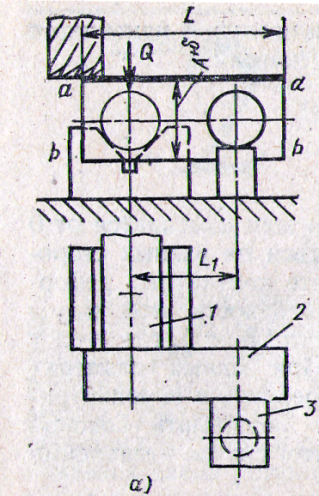

На рис. 3.13, а представлена схема установки кривошипа с переустановкой для выполнения размера А+δ. При последовательной обработке противолежащих плоскостей а—а и b — bустановку заготовки производят по цилиндрической поверхности шейки 1и цилиндрической поверхности шейки 3 (плоскость b — bобрабатывают после переустановки).

а |  б

б

|  в

в

|

Рис. 3.13 Схемы установки заготовок: а – кривошипа; б – тройника; в – корпуса подшипника

При обработке нужно выдержать требование параллельности плоскостей а—а и b — b в пределах допуска δ на размер А и симметричность их относительно средней плоскости детали (δ /2).

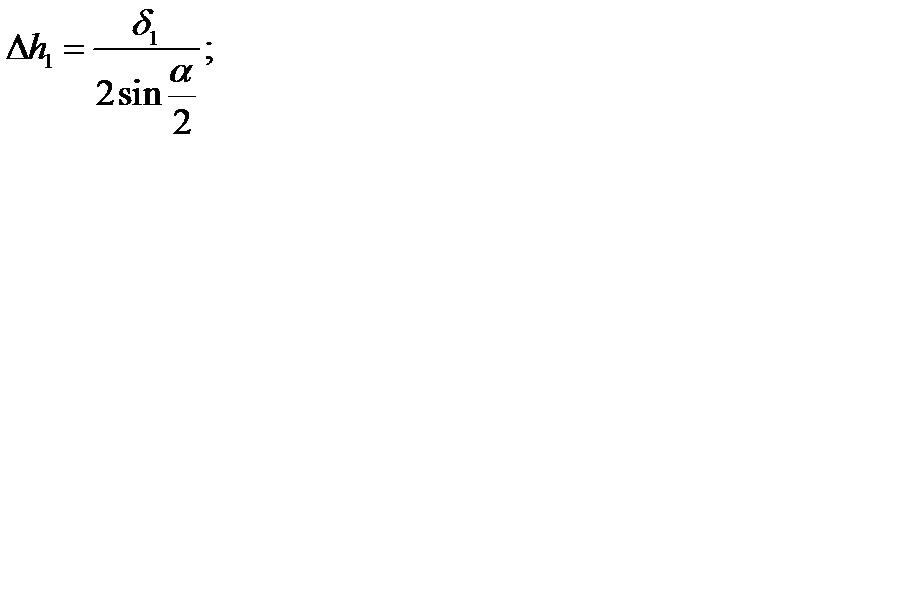

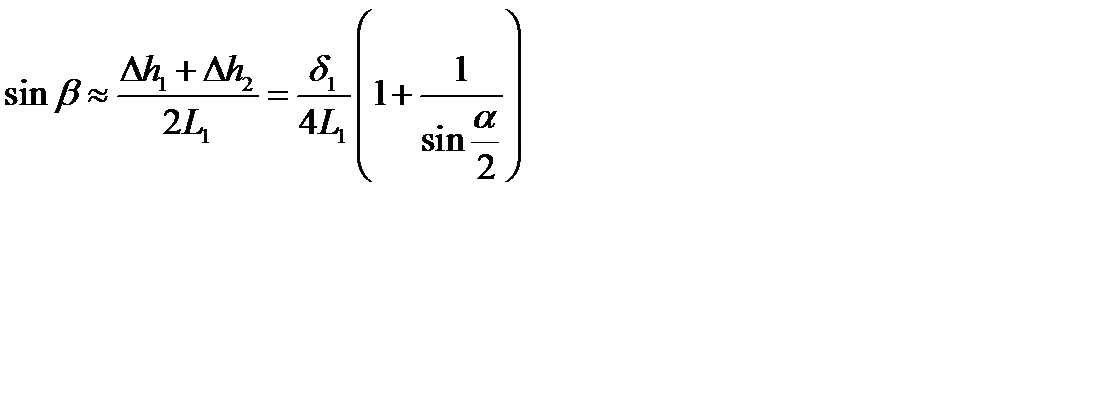

При наличии допуска δ1 на диаметры шеек 1 и 3 их оси не занимают определенного положения по высоте. Пределы изменения положения по высоте осей шеек 1 и 3 (∆h1 и ∆h2):

где α – угол призмы;

где α – угол призмы;

Угол наклона осевой плоскости изменяется в пределах ± β . Значение β находим из соотношения :

Угол между обработанными плоскостями шеек изменяется от 0 до 2 β, причем вершина угла может находиться на разных сторонах детали. Значение β возрастает при учете контактных деформаций и износа опор приспособления. Пригодность этой схемы установки определяется выполнением условия 2 β ≤ γ , где угол γ определяют из отношения sinγ ≈ δ / L. При малых размерах кривошипа шейку 1 можно закрепить в самоцентрирующем устройстве, а шейку 3 поджимать боковой призмой в горизонтальной плоскости. В этом случае независимо от допуска на диаметр шеек β = 0.

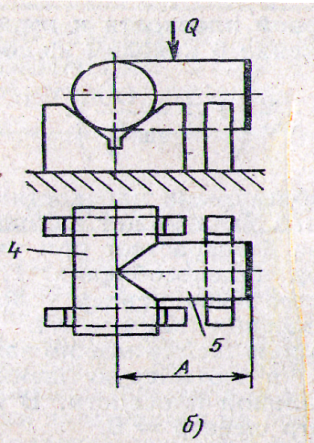

Установка тройника (рис. 3.41, б) при подрезке торца и растачивании отверстия осуществляется по наружным цилиндрическим поверхностям 4 и 5 в призмы.

| При α = 90º е1=0,7 |

| е1= |

| е1= |

| δ 2sin α/2 |

Если допустимое смещение равно е, то условие пригодности схемы выразится неравенством

Обычно е=0,5 δ, а в схеме на рис.3.41 б е1>е, т.е. эта схема непригодна.

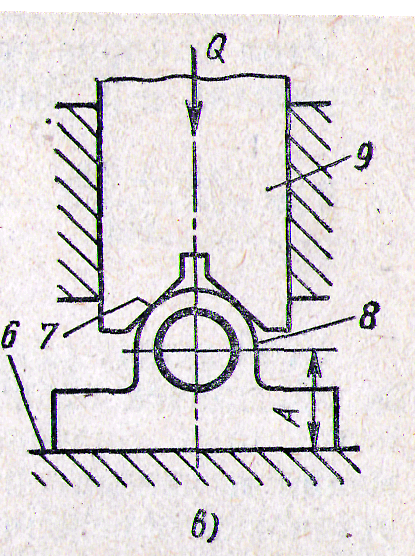

Корпус подшипника при растачивании отверстия устанавливают по нижней плоскости 6 с центрированием по наружной цилиндрической поверхности 8 призматическим зажимающим элементом 9 с точками касания 7 (рис.3.41, в). Эта схема позволяет точно выдержать размер А, но не обеспечивает соосность отверстия и внешнего контура, т.к они могут не совпадать. Требование соосности удовлетворяется базированием детали по внешней цилиндрической поверхности при растачивании отверстия с последующей обработкой плоскости 6 с базированием на отверстие для выдерживания размера А.

Приведенные примеры показывают, что сочетаний элементарных поверхностей (плоскостей, наружных и внутренних цилиндрических, сферических и других), используемых в качестве технологических баз, может быть различным. Количество этих сочетаний, т. е. число возможных частных установочных схем, весьма велико. В каждом случае необходим анализ соответствия принятой схемы установки заданным требованиям точности обработки.

Дата: 2019-02-19, просмотров: 504.