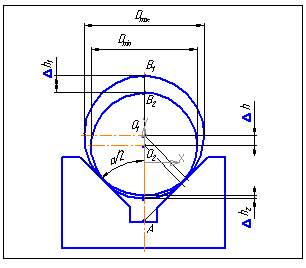

При установке вала на призму возникает погрешность базирования, которая зависит не только от положения конструкторской базы, а также и от угла призмы α. Эту зависимость можно определить с помощью эскиза поочередной установки вала в призму показанной на рисунке 3.7.

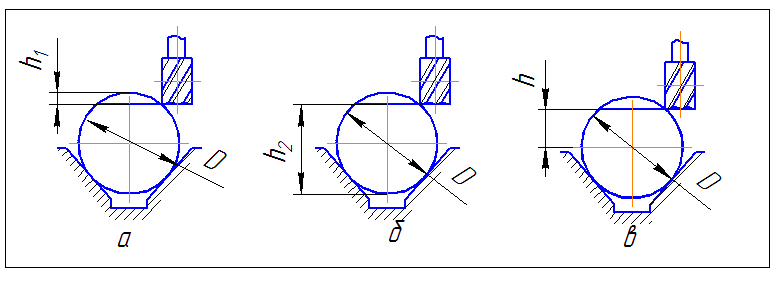

Для рассмотрения величины погрешности из партии заготовок следует выбрать два вала. Один с наибольшим предельным диаметром  , другой с наименьшим предельным диаметром

, другой с наименьшим предельным диаметром  . Далее необходимо последовательно рассчитать:

. Далее необходимо последовательно рассчитать:

- расстояние между верхними образующими валов; ∆ h 1

- расстояние между нижними образующими валов; ∆ h 2

- расстояние между их осями; ∆ h

Эти расстояния и будут погрешностями базирования этих размеров при установках заготовок в призму с различными конструкторскими базами исполнительного размера h, показанными на рис. 3.8.

Рис. 3.7 Схема установки вала на призму для расчета погрешности базирования

Для рассмотрения величины погрешности из партии заготовок следует выбрать два вала. Один с наибольшим предельным диаметром , другой с наименьшим предельным диаметром . Далее необходимо последовательно рассчитать:

-расстояние между верхними образующими валов; ∆ h 1

-расстояние между нижними образующими валов; ∆ h 2

-расстояние между их осями; ∆ h

Эти расстояния и будут погрешностями базирования этих размеров при установках заготовок в призму с различными конструкторскими базами исполнительного размера h, показанными на рис. 3.8.

Рис. 3.8 Схемы установки вала на призму для фрезерования поперечного паза

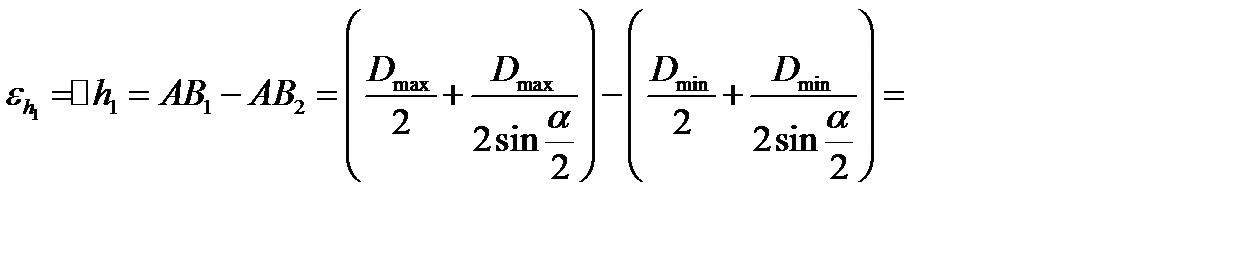

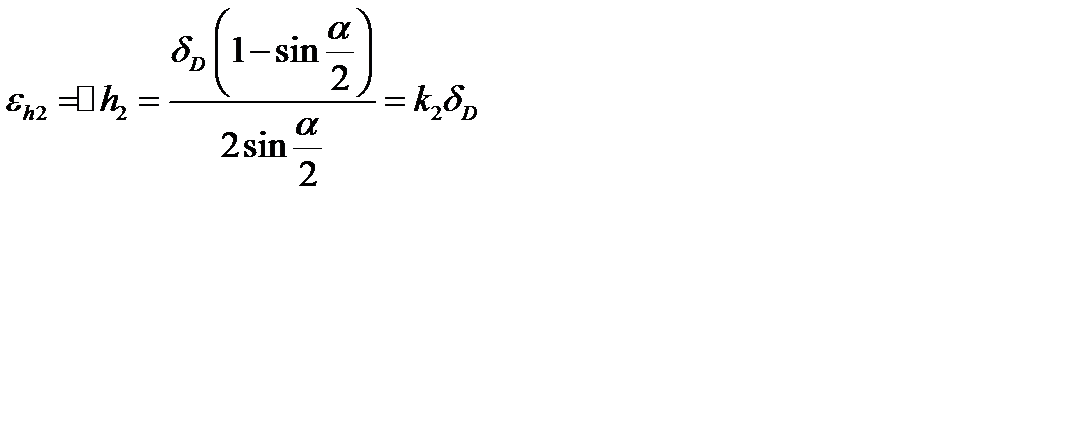

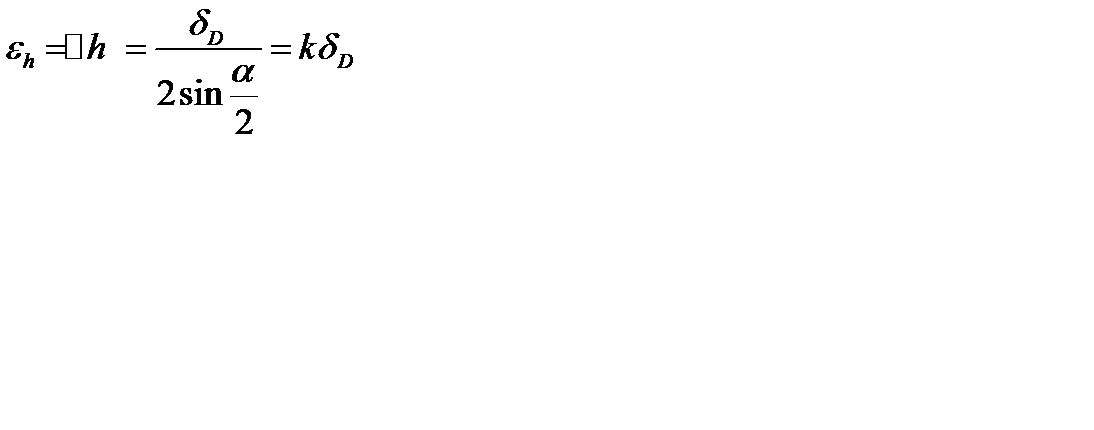

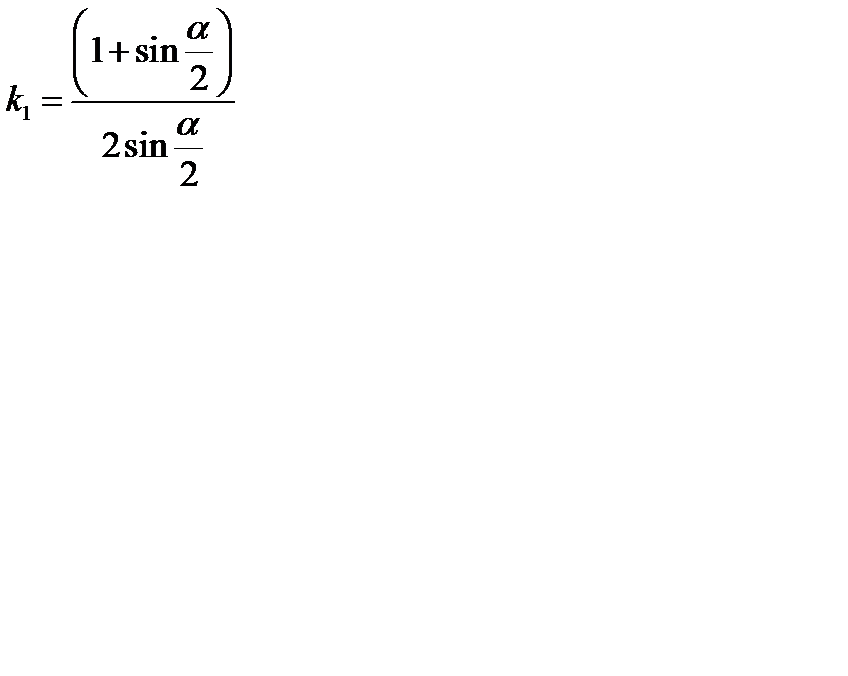

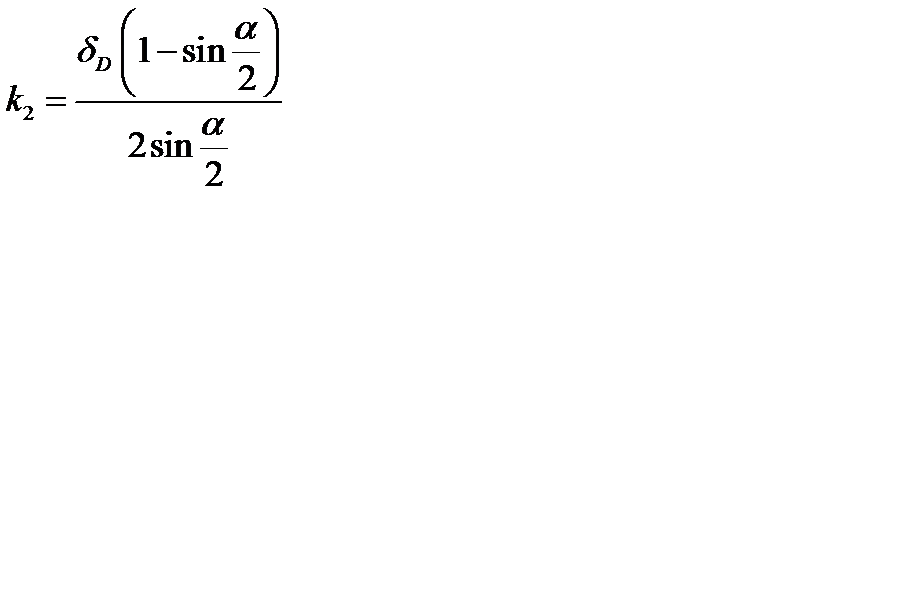

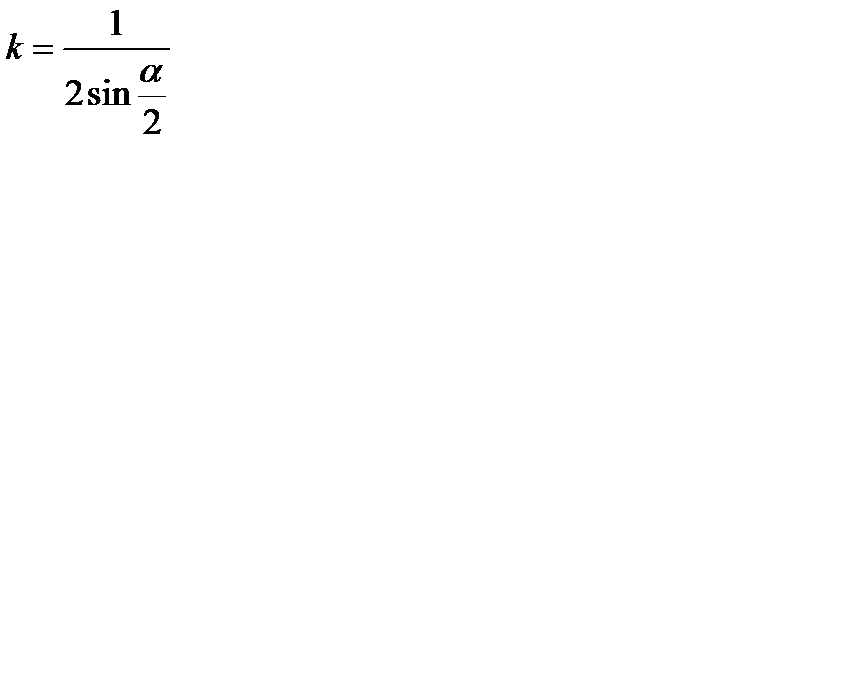

Из геометрических построений находим:

| ∆ |

| ∆ |

| ∆ |

Аналогично:

В этих формулах:

;

;  ;

;  ;

;

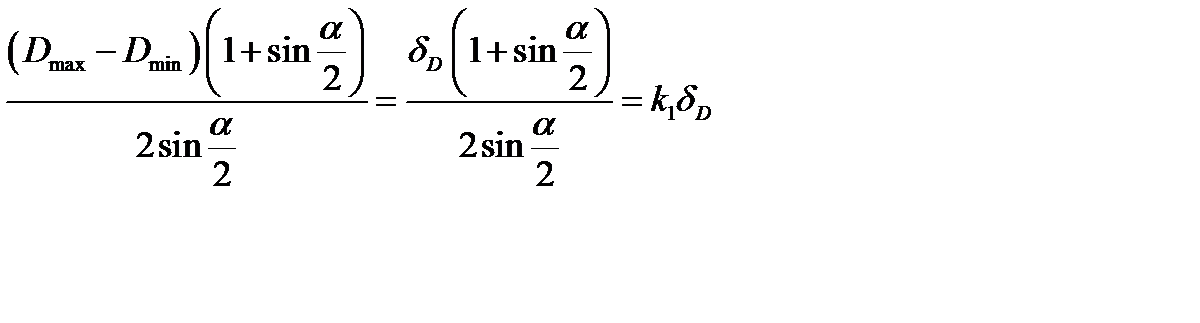

при угле

При различных значениях угла α призмы получим числовые значения коэффициентов k, приведенные в таблице 3.1:

Значения коэффициента k Таблица 3.1

| Коэффициенты | Углы призмы α в градусах | |||

| 60 | 90 | 120 | 180 | |

| k | 1,0 | 0,7 | 0,58 | 0,5 |

| k 1 | 1,5 | 1,21 | 1,07 | 1,0 |

| k 2 | 0,5 | 0,21 | 0,08 | 0,0 |

Вопросы.

1. Примеры расчета погрешности базирования при различных способах установкие вала (на плоскость, в 3-х кулачковом патроне, на призму).

2.Примеры расчета погрешности базирования при установке втулки.

Лекция 10

4.7 Установка заготовок по центровым отверстиям. Б2.1часть1

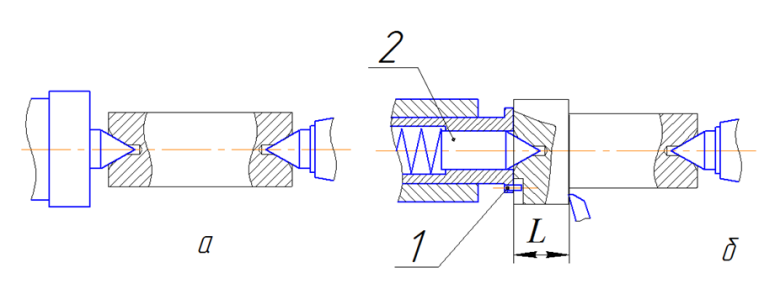

Установка и закрепление заготовок типа длинного вала на токарном станке производится по центровым отверстиям с помощью переднего и заднего упорных центрова (рис. 3.10). На рисунке 3.10, а установка и закрепление заготовки выполнено в жестких центрах. При базировании заготовки по торцу(рис. 3.10, б), чтобы обеспечить выполнение размера L , необходимо применение плавающего центра 2, установленного в шпинделе

токарного станка. Штифт 1 не позволяет заготовке проворачиваться во время обработки.

Данная схема установки заготовок используется на токарных, шлифовальных, зубообрабатывающих и др. станках. Установочными элементами в этих случаях являются центры. Передний центр, установленный в шпинделе станка, вращается синхронно с деталью. Заднийе жесткийе центры, установленныйе в пиноле задней бабки, неподвижены в процессе обработки и работает, как подшипник скольжения с большими давлениями, подвергаясь сильному нагреву и износу. В сечениях заднего центра, помимо напряжений изгиба, сжатия и среза, возникают касательные напряжения кручения от момента трения. При этом изнашиваются и сам центр, и центровое отверстие детали, что вызывает погрешности обрабатываемых поверхностей. При больших скоростях центр и деталь разогреваются, что приводит к еще большим погрешностям.

|

Рис. 3.10 Схема установки заготовок по центровым отверстиям: а – установка в жестких центрах;

б – установка с плавающим центром

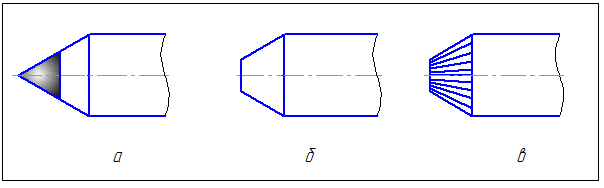

Имеется несколько разновидностей центровых отверстий представленных в ГОСТ 14034-74. На рисунке 3.11 представлены наиболее часто применяемые формы центровых отверстий, которые предварительно выполняются в обрабатываемой заготовке. Согласно ГОСТ 2.109 – 73 центровые отверстия на чертеже не изображают и в технических требованиях не помещают никаких указаний, если наличие отверстий конструктивно безразлично. Выбор формы центрового отверстия зависит от точности выполняемой операции (см. рис.1.11 Раздел1), например форма «R» применяется в случаях, когда требуется повышенная точность обработки. Отверстия формы «В» применяются в случаях, когда центровые отверстия являются базой для многократного использования, а также в случаях, когда центровые отверстия сохраняются в готовых изделиях. Отверстия формы «А» применяются в случаях, когда после обработки необходимость в центровых отверстиях отпадает. Размеры центровых отверстий зависят в основном от массы обрабатываемой заготовки.

Рабочая поверхность центров, показанная на рис.3.11, может быть гладкой (рис.3.11, а), срезанной (рис.3.11, б), с ленточками (рис.3.11, в).

К центрам предъявляются повышенные требования к твердости и износостойкости, поэтому они изготавливаются из стали марок У10 или 40Х с последующей термообработкой. На рисунке 3.11, а рабочая поверхность центра выполнена из твердого сплава ВК3 либо ВК4.

Рис. 3.11 Виды рабочих поверхностей центров: а – гладкая; б – срезанная, в – с ленточками

Дата: 2019-02-19, просмотров: 711.