Погрешность базирования  - есть отклонение фактически достигнутого положения заготовки при базировании от требуемого. Определяется

- есть отклонение фактически достигнутого положения заготовки при базировании от требуемого. Определяется  как предельное поле рассеяния расстояний между технологической и измерительной базами в направлении выдерживаемого размера. Приближенно, рассматривая смещение поверхностей только в одной плоскости, погрешность базирования

как предельное поле рассеяния расстояний между технологической и измерительной базами в направлении выдерживаемого размера. Приближенно, рассматривая смещение поверхностей только в одной плоскости, погрешность базирования  можно оценить разностью между наибольшим и наименьшим значениями указанного расстояния.

можно оценить разностью между наибольшим и наименьшим значениями указанного расстояния.

Величина погрешности базирования  зависит от принятой схемы базирования, точности выполнения базовых поверхностей заготовки и приспособления, а также на ее величину оказывают влияние отклонения формы и взаимного расположения баз. Значения

зависит от принятой схемы базирования, точности выполнения базовых поверхностей заготовки и приспособления, а также на ее величину оказывают влияние отклонения формы и взаимного расположения баз. Значения  определяют соответствующими геометрическими расчетами или анализом расчетных цепей.

определяют соответствующими геометрическими расчетами или анализом расчетных цепей.

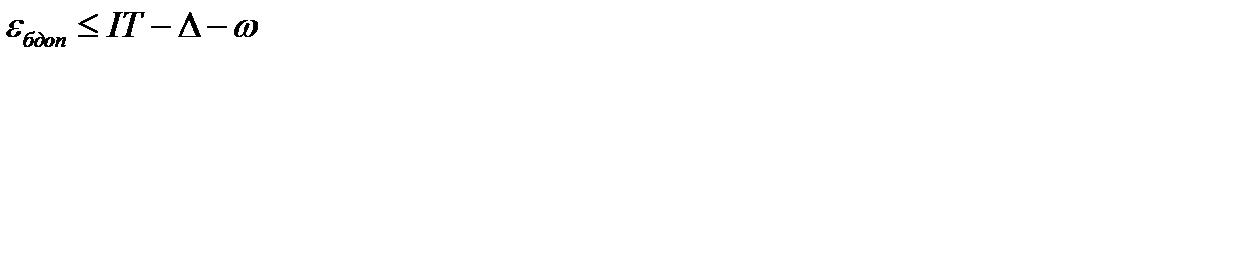

На практике при выборе схемы базирования необходимо определить величину допустимой погрешности базирования как части всей погрешности. Расчетная суммарная погрешность базирования в приспособлении сравнивается с допустимым отклонением на выполняемый координирующий размер, либо с допуском выполняемого размера обработки, поэтому для приближенного определения допустимой погрешности можно пользоваться формулой

где  – допустимая погрешность базирования;

– допустимая погрешность базирования;

IT– допуск на размер, либо допустимое отклонение на координирующий размер;

IT– допуск на размер, либо допустимое отклонение на координирующий размер;

∆ – суммарная погрешность (без погрешности базирования), определяемая для размера, получаемого в данном переходе;

ω – средняя экономическая точность выполняемой операции, определяемая по таблицам [4].

Действительная или фактическая погрешность базирования должна быть меньше или равна допустимой.

При выборе схемы базирования следует обращать внимание на расположение конструкторской и технологической баз, поскольку от этого зависит величина погрешности базирования.

Ниже приводятся примеры возникновения и расчета погрешностей базирования и выбор схемы установки заготовок в приспособлении. Следует обратить внимание на то, что расчет погрешностей ведется для партии деталей при условии метода автоматического получения размера.

4.5. Влияние положения технологической базы на погрешность базирования при установке заготовок по плоскости. Б.12.21часть2

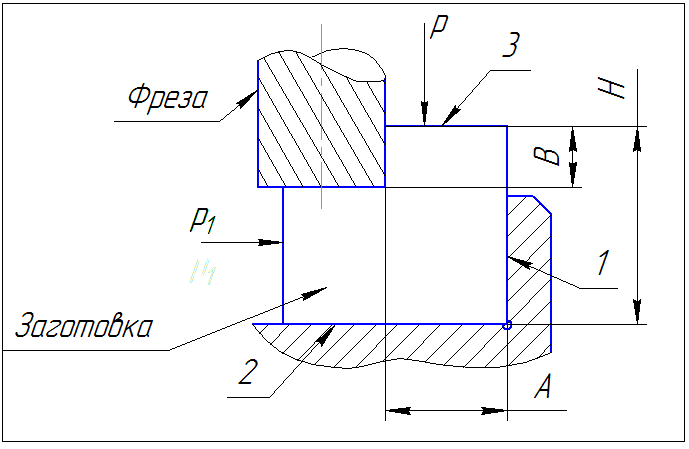

Пример1. На рисунке 3.2 обрабатываемая заготовка силами Р и Р1 прижимается к поверхностям 1 и 2 приспособления. Боковая установочная база 1 приспособления совпадает с конструкторской базой заготовки для размера А. В этом случае погрешность базирования при выполнении размера А отсутствует:

На этом же рисунке для размера В установочная база 2 не совпадает с конструкторской 3. Конструкторская база смещается в пределах допуска на размер Н, т.е. погрешность базирования равна допуску на размер Н:  где

где  – допуск на размер Н.

– допуск на размер Н.

Рис. 3.2 Схема установки заготовки с погрешностью базирования

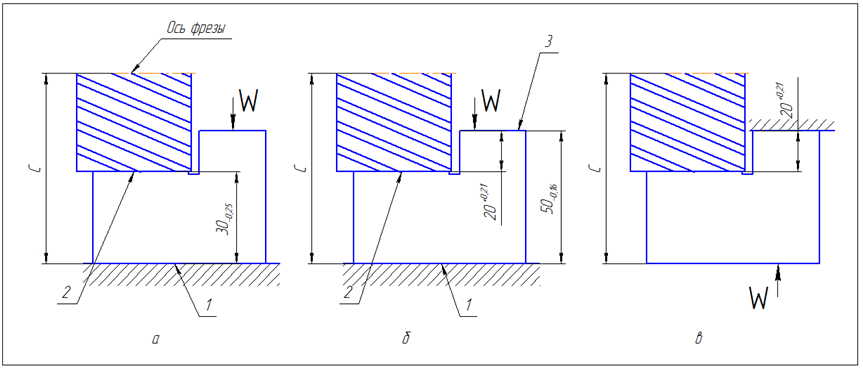

Пример12. На рисунке 3.5 рассмотрены три возможных варианта установки по плоской поверхности заготовки при обработке плоскости цилиндрической фрезой, положение которой при обработке остается неизменным.

На рис. 3.5а установочная база (плоскость 1) является конструкторской. Погрешность базирования в этом случае равна нулю и не входит в суммарную погрешность получаемого при фрезеровании размера  мм.

мм.

Рис.3.5 Схемы установки заготовки по плоскости

На рис. 3.5 б технологическая установочная база(плоскость 1) не совпадает с конструкторской (плоскость 3). В этом случае неизбежна погрешность базирования, значение которой легко определяется из следующих рассуждений. Учитывая, что положение фрезы остается неизменным при обработке партии заготовок, конструкторская база (плоскость 3) партии деталей будет колебаться на величину 0,16 мм относительно фрезы (допуск на размер 50мм). Следовательно, допуск на размер 50 мм и будет погрешностью базирования (  ). Эта погрешность входит в суммарную погрешность получаемого при данной установке размера

). Эта погрешность входит в суммарную погрешность получаемого при данной установке размера  мм. Тогда на погрешности обработки и настройки инструмента остается лишь 0,05 мм (0,21 – 0,16 = 0,05), что явно недостаточно (только ω=0,1мм [4]) .

мм. Тогда на погрешности обработки и настройки инструмента остается лишь 0,05 мм (0,21 – 0,16 = 0,05), что явно недостаточно (только ω=0,1мм [4]) .

Для выполнения размера  мм необходимо исключить погрешность базирования, выполнив установку по схеме см. рис. 3.5 в, или произвести перерасчет допусков. Для этого увеличить допуск на размер 20, что без согласования с конструктором невозможно, либо уменьшить допуск на размер 50 и тем самым уменьшить погрешность базирования.

мм необходимо исключить погрешность базирования, выполнив установку по схеме см. рис. 3.5 в, или произвести перерасчет допусков. Для этого увеличить допуск на размер 20, что без согласования с конструктором невозможно, либо уменьшить допуск на размер 50 и тем самым уменьшить погрешность базирования.

Допуск на размер 50 рассчитывается так (∆ = 0,03мм,

):

):

;

;  = 0,21 – 0,03 – 0,1 = 0,08 мм.

= 0,21 – 0,03 – 0,1 = 0,08 мм.

Новый допуск указывается технологом на операционном эскизе.

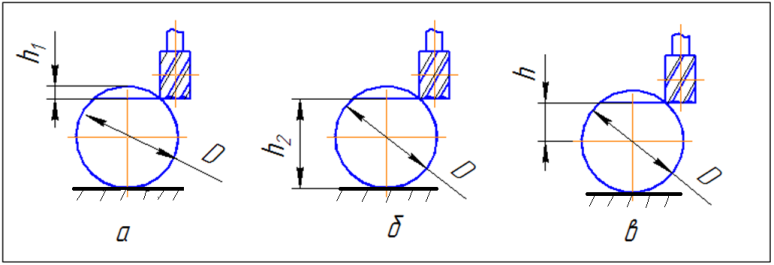

Пример 23. См.рис.3.6. Нужно фрезеровать поперечнуюый лыскупаз на валу с различными конструкторскими базами исполнительного размера h.

Рис.3.6 Схемы установки вала на плоскость для фрезерования поперечного лыскипаза.

На рис. 3.6 а, конструкторской базой, связанной с обрабатываемой поверхностью размером h 1, является верхняя образующая вала, следовательно, погрешность базирования при выполнении размера h1 равна допуску на установочный диаметр заготовки:  .

.

На рис. 3.6 б, конструкторской базой, связанной с обрабатываемой поверхностью размером h 2, является нижняя образующая вала, то есть, конструкторская база совпадает с технологической. В этом случае погрешность базирования при выполнении размера h 2 отсутствует:  .

.

На рис. 3.6 в, конструкторской базой, связанной с обрабатываемой поверхностью размером h, является ось вала, следовательно, погрешность базирования при выполнении размера h 1 равна половине допуска на установочный диаметр заготовки:  .

.

Так как в 1 и 3 случаях конструкторская база не совпадает с технологической поверхностью, то для размеров h 1 и h неизбежны погрешности базирования, значения которых зависят от допуска  на размер D устанавливаемых заготовок.

на размер D устанавливаемых заготовок.

Дата: 2019-02-19, просмотров: 480.