Установочные элементы приспособлений служат для установки на них базовыми поверхностями обрабатываемых деталей. При установке заготовка опирается на установочные элементы приспособления, поэтому эти элементы называют опорами. Их можно разделить на две группы:

• группа основных опор;

• группа вспомогательных опор.

Общие требования, предъявляемые к установочным элементам, определены необходимостью уменьшить погрешности, которые влияют на точность изготовления деталей при использовании приспособлений.

1. Рабочие поверхности установочных элементов должны быть небольших размеров. Это необходимо для уменьшения влияния неточности изготовления технологической базы и ее макронеровностей на величину погрешности базирования.

2. Установочные элементы не должны портить базы заготовки при установке по обработанным поверхностям.

3. Установочные элементы должны быть жесткими и обеспечивать сопряжения их с корпусом приспособления.

4. Конструкции установочных элементов должны обеспечивать их быструю замену при износе или повреждении.

5. Рабочие поверхности установочных элементов должны обладать высокой износостойкостью.

Основными опорами называют установочные или базирующие элементы, лишающие заготовку при обработке всех или нескольких степеней свободы в соответствии с требованиями к обработке.

Для придания заготовке по возможности устойчивого положения на основных опорах последние следует располагать на максимальном расстоянии друг от друга, причем так, чтобы силы резания или зажима направлялись на опоры либо между ними.

Основные опоры служат для базирования деталей в приспособлении. Они жестко закреплены в корпусе приспособления и определяют положение обработанной детали в рабочей зоне станка относительно режущего инструмента. Для правильной ориентации детали в приспособлении число основных опорных точек должно быть равным шести.

Они используются в виде штырей, пластин, пальцев, центров, плавающих и сблокированных опор и так далее.

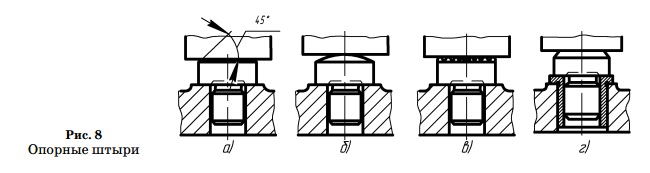

Штыри (рис. 8) применяют с плоской (рис. 8а), сферической и насеченной головками (рис. 8б, в). Штыри с плоской головкой необходимы для установки заготовок обработанными плоскостями, вторые и третьи – для установки необработанными поверхностями.

Штыри со сферической головкой применяют в случае крайней необходимости, например, при установке заготовок узких деталей необработанной поверхностью для получения максимального расстояния между координатными точками. Штыри с насеченной головкой используют для установки деталей по необработанным боковым поверхностям, так как они обеспечивают более устойчивое положение заготовок.

В приспособлениях опоры устанавливают обычно с посадкой с натягом по седьмому квалитету точности в отверстия, обработанные непосредственно в корпусе. Опорные площадки, установленные непосредственно на корпусе, делают слегка выступающими для обеспечения возможности их одновременной обработки в одной плоскости. Иногда в отверстие корпуса приспособления запрессовывают переходные закаленные втулки, в которые штыри входят с посадкой с небольшим зазором по седьмому квалитету (рис. 8г).

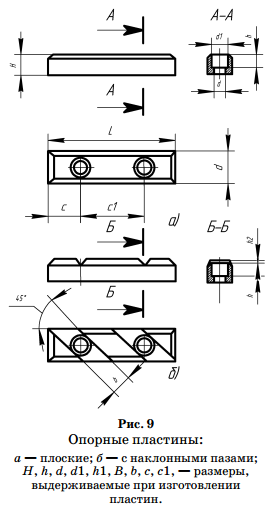

Опорные пластины бывают с плоскими и наклонными пазами. Пластинка может выглядеть так: узкая пластинка, которая закреплена двумя или тремя винтами с диаметром, выбираемым в зависимости от поперечного сечения пластинки (см. рис. 9).

Для облегчения перемещения заготовки и безопасной очистки приспособления от стружки вручную рабочая поверхность пластинки окаймляется фаской под углом 45°.

Достоинствами таких пластинок являются их простота и компактность. Стремление получить наиболее компактную конструкцию привело к созданию пластинок с косыми углублениями. Косое расположение пазов позволяет непрерывно направлять обрабатываемую деталь при перемещении ее по пластинам (если такое перемещение необходимо) и содействует более эффективной очистке установочной поверхности детали при этом перемещении.

Площадки для пластинок на корпусе приспособления, так же, как и для штырей, рекомендуется делать слегка выступающими для обеспечения возможности их одновременной обработки. Эти площадки можно шлифовать или шабрить – это позволяет дольше сохранить единства уровня установочных поверхностей всех опор.

Если на установленной поверхности заготовки есть припуск, который надо удалить в последующих операциях и который для различных партий заготовок может быть неодинаковым, или если у разных партий заготовок форма установочной поверхности имеет некоторые отклонения, то применяют регулируемые опоры.

Регулируемая опора может располагаться вертикально или может быть боковой. Обычно не все основные опоры делают регулируемыми. Часто регулируется одна опора в каждой установочной плоскости. В мелкосерийном производстве, где практикуется изготовление деталей разных размеров при использовании одного и того же приспособления, иногда делают регулируемыми все опоры. Регулирование осуществляется в основном наладчиком.

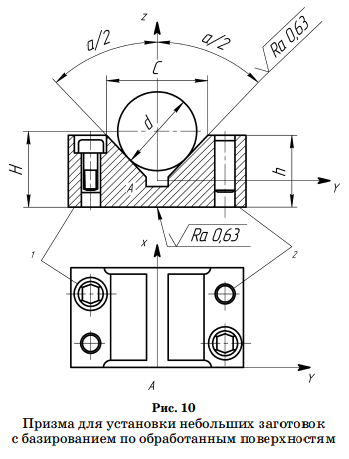

При базировании заготовок по цилиндрической поверхности используют установку заготовки на призму (рис. 10).

Призмой называется установочный элемент с рабочей поверхностью в виде паза, образованного двумя плоскостями, наклоненными друг к другу под углом. Призмы для установки коротких заготовок строго стандартизованы.

При установке заготовок с чисто обработанными базами применяют призмы с широкими опорными поверхностями, а с черновыми базами – с узкими опорными поверхностями. Для черновых баз применяют точечные опоры, запрессованные в рабочие поверхности призмы. В этом случае заготовки, имеющие искривленность оси, бочкообразность и другие погрешности формы технологической базы, занимают в призме установленное и определенное положение.

При установке длинных заготовок применяют призмы с выемкой или две соосно установленные призмы, которые после установки на корпусе шлифуют одновременно по рабочим плоскостям для достижения соосности и равновысотности. Если по условиям обработки длинную заготовку надо поставить на несколько призм, то две из них делают жесткими (основные опоры), а остальные – подвижными (вспомогательные опоры). Призмы также, в свою очередь, могут быть регулируемыми.

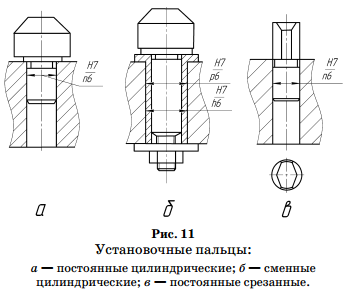

При базировании детали по плоскости и двум отверстиям они базируются по двум установочным пальцам.

Установочные пальцы (рис. 11) делят на: постоянные цилиндрические и срезанные, сменные цилиндрические и срезанные. Все они стандартизованы.

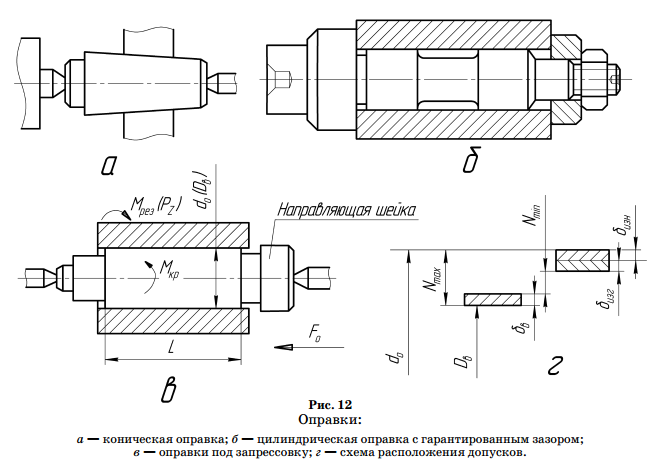

Для деталей, имеющих внутреннюю цилиндрическую поверхность, в качестве установочных элементов применяют оправки (см. рис. 12). Конструктивно их делят на жесткие и разжимные. Жесткие оправки могут быть: конические и цилиндрические для посадки заготовок с гарантированным натягом или зазором.

На станке их устанавливают в центрах с помощью конусного хвостовика или фланца. Центровальные оправки имеют центровочные гнезда. Для того чтобы сообщить оправке вращательное движение, на левом конце оправок делают квадрат, лыски или устанавливают поводок.

Заготовка насаживается на оправку легкими ударами. Благодаря расклинивающему действию оправок достигается совмещение оси оправки и базового отверстия. Кроме того, заготовка удерживается от поворота за счет достигнутого натяга, и зажима ее не требуется.

Недостатком таких оправок является отсутствие точного ориентирования партии заготовок по длине за счет изменений в пределах поля допуска диаметра базового отверстия. Отсюда следует невозможность обработки торцов и уступов на предварительно настроенных станках и невозможность установки длинных заготовок, так как они будут удерживаться только на одном конце.

Существуют еще оправки под запрессовку (рис. 12в). Они, как и конусные, обеспечивают высокую точность центрирования. Применяют упорные кольца при напрессовке, что позволяет ориентировать положение заготовок по длине оправки. Использование таких оправок позволяет производить одновременную подрезку обоих торцов заготовки.

Недостаток таких оправок – необходимость установки на механическом участке дополнительного оборудования: прессов для запрессовки и распрессовки заготовок.

Оправку можно изготовить и цилиндрической с гарантированным зазором (рис. 12б).

Провертывание заготовок на оправке ограничено затягиванием гайки, шпонкой или шлицами, если на заготовке имеется шпоночный паз или шлицевое отверстие.

Во избежание деформаций заготовок, закрепленных в приспособлении к основным опорам, применяют еще и дополнительные, вспомогательные опоры. Их конструкции могут быть самыми разнообразными, так как определяются они условием обработки, жесткостью и конфигурацией детали.

Вспомогательные опоры применяют не для базирования, а для повышения устойчивости и жесткости обрабатываемой детали в приспособлении при обработке, то есть они подводятся к заготовке после того, как она получила необходимое базирование с помощью основных элементов. Их индивидуально подводят к детали и закрепляют, таким образом, они превращаются в дополнительные жесткие опоры. Это позволяет уменьшить или совершенно предотвратить возможные деформации заготовки под влиянием усилий резания и закрепления.

К дополнительным элементам относятся подводимые и самоустанавливающиеся одиночные опоры, люнеты и тому подобное.

При обработке нежестких заготовок кроме установочных элементов часто применяют дополнительные или подводимые опоры, которые подводят к заготовке после базирования по шести точкам и закрепления. Число дополнительных опор и их месторасположение зависит от формы заготовки, места приложения сил и моментов резания. Достоинством самоустанавливающихся опор является быстродействие, возможность одновременного управления (стопорения) несколькими опорами от одного привода (например, через клиновую систему). Недостатком является то, что их не применяют при установке тяжелых заготовок и больших сил резания.

Цангами называют разрезные пружинные втулки, которые могут центрировать заготовку по внешней и внутренней поверхностям. Цанговые механизмы используют для центрирования и зажима пруткового материала разного профиля и отдельных заготовок. Цанговые механизмы могут быть: с тянущей цангой, которые применяют для закрепления штучных заготовок; с толкающей цангой, которые чаще всего используют для закрепления пруткового материала.

Мембранные механизмы применяют для центрирования по наружной и внутренней цилиндрической поверхности деталей типа дисков, колец, втулок и тому подобного. Основной деталью такого механизма является мембрана.

Применяют мембраны трех видов: рожковые, чашечные, кольцевые. Наиболее точными являются рожковые и чашечные мембраны. Чашечные и кольцевые мембраны (тарельчатые пружины) нормализованы.

Зажимные механизмы.

Зажимными механизмами называют механизмы, устраняющие возможность вибрации или смещения заготовки относительно установочных элементов под действием собственного веса и сил, возникающих в процессе обработки или сборки.

Необходимость применения зажимных элементов отпадает в двух случаях.

1. Когда обрабатывают тяжелую, устойчивую заготовку, по сравнению с весом которой силы обработки малы.

2. Когда силы, возникающие при обработке (сборке), приложены так, что они не могут нарушить положение заготовки, достигнутое базированием.

К зажимным элементам предъявляют следующие требования.

1. При зажиме не должно нарушаться положение заготовки, достигнутое базированием. Это удовлетворяется рациональным выбором направления и точки приложения силы зажима.

2. Зажим не должен вызывать деформации закрепляемых заготовок или порчи (смятия) их поверхностей.

3. Сила зажима должна быть минимально необходимой, но достаточной для обеспечения надежного положения заготовки относительно установочных элементов приспособлений в процессе обработки.

4. Зажим и открепление заготовок необходимо производить с минимальной затратой сил и времени рабочего. При использовании ручных зажимов усилие руки не должно превышать 147Н.

5. Силы резания не должны по возможности воспринимать зажимные устройства.

6. Зажимной механизм должен быть простым по конструкции, максимально удобным и безопасным в работе.

Выполнение большинства этих требований связано с правильным определением величины, направления и места положения сил зажима.

Зажимные механизмы приспособлений делят на простые и комбинированные.

К простым относятся: винтовые, клиновые, эксцентриковые, рычажные, шарнирно-рычажные, пружинные.

Комбинированные состоят из двух-трех последовательно сблокированных простых приспособлений.

По числу точек приложения сил зажима механизмы делят на единичные и многократные.

Многократные механизмы зажимают одну деталь по нескольким точкам или несколько деталей одновременно и с равными силами.

По степени механизации зажимные механизмы можно разделить следующим образом:

• ручные – требующие применения мускульной силы и утомления рабочего; их применяют в мелкосерийных и единичных производствах;

• механизированные – работающие от силового привода, в связи с этим их нередко называют механизмами-усилителями; их применяют в серийном и массовом производствах;

• автоматизированные – приводящиеся в действие перемещающимися частями станков, силами резания и центробежными силами вращающихся масс; осуществляют зажим и раскрепление заготовок без участия рабочего. Их применяют в крупносерийных и массовых производствах.

Требования, предъявляемые к зажимным механизмам.

К зажимным элементам предъявляют следующие требования.

1. При зажиме не должно нарушаться положение заготовки, достигнутое базированием. Это удовлетворяется рациональным выбором направления и точки приложения силы зажима.

2. Зажим не должен вызывать деформации закрепляемых заготовок или порчи (смятия) их поверхностей.

3. Сила зажима должна быть минимально необходимой, но достаточной для обеспечения надежного положения заготовки относительно установочных элементов приспособлений в процессе обработки.

4. Зажим и открепление заготовок необходимо производить с минимальной затратой сил и времени рабочего. При использовании ручных зажимов усилие руки не должно превышать 147Н.

5. Силы резания не должны по возможности воспринимать зажимные устройства.

6. Зажимной механизм должен быть простым по конструкции, максимально удобным и безопасным в работе.

Выполнение большинства этих требований связано с правильным определением величины, направления и места положения сил зажима.

Дата: 2019-02-25, просмотров: 651.