Содержание

1. Понятие технологической оснастки. 3

2. Роль технологической оснастки в подготовке производства. 4

3. Задачи, поставленные при проектировании приспособлении. 5

4. Классификация приспособлений по целевому признаку. 6

5. Классификация приспособлений по степени специализации. 7

6. Классификация приспособлений по степени механизации и автоматизации. 9

7. Технологическое обоснование применения приспособлений. 10

8. Основные элементы приспособлений. 11

9. Установка заготовок в приспособлениях. 13

10. Погрешность обработки заготовок в приспособлениях. 16

11. Исходные данные для конструирования приспособлений. 18

12. Нормализация и стандартизация приспособлений. 20

13. Установочные элементы приспособлений. 22

14. Зажимные механизмы. 28

15. Требования, предъявляемые к зажимным механизмам. 30

16. Зажимные механизмы винтовые, клиновые, эксцентриковые. 31

17. Зажимные механизмы рычажные, шарнирно-рычажные, пружинные. 33

18. Классификация зажимных механизмов. 35

19. Самоцентрирующие устройства. 36

20. Элементы приспособлений для определения положения и направления инструментов. 38

21. Шаблоны и установы. 39

22. Кондукторы и направляющие втулки. 41

23. Копировальные устройства. 43

24. Корпуса и вспомогательные механизмы приспособлений. 46

25. Делительные устройства приспособлений. 48

26. Вспомогательные элементы приспособлений. 50

27. Порядок составления расчетной схемы. 52

28. Классификация силовых приводов. 54

29. Пневматические приводы. 55

30. Гидравлические приводы. 57

31. Пневмогидравлические приводы. 59

32. Электромеханические приводы. 61

33. Вакуумные приводы. 63

34. Электромагнитные приводы. 65

35. Центробежно-инерционные приводы. 68

36. Исходная информация для проектирования приспособлений. 70

37. Разработка технического задания на проектирование. 71

38. Способы установки приспособлений на оборудование. 74

39. Оформление сборочного чертежа. 77

40. Особенности приспособлений для станков с ЧПУ. 78

41. Как построить схему для расчета сил закрепления заготовки. 81

42. Схемы для расчета погрешности базирования детали. 83

43. Изобразите схему базирования диска. 85

44. Изобразите схему базирования корпусной детали. 86

45. Изобразите схему базирования на разжимной оправке. 87

46. Изобразите схему базирования на жесткой оправке. 88

47. Изобразите схему базирования валика в призмах. 89

48. Изобразите схему базирования валика в трехкулачковом патроне и центре. 90

49. Изобразите схему базирования валика в трехкулачковом патроне и без центров. 91

50. Как находится погрешность закрепления?. 92

51. Назовите последовательность проектирования приспособлений. 94

52. Как рассчитать приспособление на точность. 95

53. Изобразите схему базирования втулки. 97

54. Изобразите схему базирования вала в центрах и поводковом патроне. 98

Классификация приспособлений по степени механизации и автоматизации.

Приспособления делят на

· ручные, при использовании которых все приемы установки и снятия заготовок выполняются вручную;

· механизированные, оснащенные каким-либо видом привода для механизации закрепления заготовок;

· полуавтоматические (с разомкнутым циклом) – приспособления, в которых все приемы, за исключением смены заготовок, автоматизированы;

· автоматические (с замкнутым циклом) – приспособления, в которых автоматизированы все приемы, приспособление управляется системой управления станка.

В автоматизированном производстве приспособления являются элементами сложного загрузочно-разгрузочного и транспортирующего комплекса.

Исходные данные для конструирования приспособлений.

В качестве исходных данных конструктор должен иметь:

• чертежи заготовки и детали с техническими требованиями их приемки;

• операционный чертеж на предшествующую и выполняемую операции;

• операционные карты технологического процесса обработки данной детали.

Из них выявляют последовательность и содержание операций, принятую схему базирования, используемое оборудование и инструменты, режимы резания, а также запроектированную производительность с учетом времени на установку и снятие обрабатываемой детали.

Конструктору необходимы стандарты на детали и узлы станочных приспособлений, а также альбомы нормализованных конструкций.

Из чертежей заготовки и готовой детали выявляют размеры, допуски, шероховатость поверхности, а также марку и вид термической обработки материала.

Из технологического процесса получают сведения о станке, на котором ведут обработку. Это его размеры, связанные с установкой приспособления, и общее состояние.

Все эти сведения необходимо иметь при проектировании любого специального приспособления.

При конструировании переналаживаемых и групповых приспособлений нужно, кроме того, определить круг деталей, обрабатываемых с помощью данного приспособления, и иметь по каждой детали перечисленные выше сведения.

Наиболее рентабельная конструкция приспособления выбирается, когда учитываются технологические возможности изготовления приспособления в условиях данного предприятия и объем выпуска изделий. Этим же обосновывается решение о применении в приспособлении сменных быстроизнашивающихся деталей.

Схема станочного приспособления определяется в основном структурой технологической операции. По числу устанавливаемых для обработки заготовок технологические операций делят на одно- и многоместные, а по числу инструментов – на одно- и многоинструментные. Порядок работы инструментов может быть последовательным, параллельным и параллельно-последовательным.

При выборе структуры стремятся к уменьшению штучного времени. Уменьшение штучного времени достигается технологическими мероприятиями и мерами по совершенствованию конструкции приспособления. Вспомогательное время уменьшают, применяя быстродействующие зажимные устройства и совмещая вспомогательное время с основным путем использования поворотных приспособлений с отдельной позицией загрузки и снятия заготовки.

По этим признакам структуры технологической операции можно построить схемы приспособлений:

• по числу устанавливаемых заготовок: одно- и многоместные приспособления. Этот признак влияет на компоновку и конструкцию приспособления;

• по числу используемых инструментов: приспособления, допускающие применение одного или одновременно нескольких инструментов. При одновременном использовании нескольких инструментов требуется увеличивать силу закрепления заготовки и расширять рабочую зону обработки;

• по порядку применения инструментов и расположению инструментов: приспособления для последовательной, параллельной и параллельно-последовательной обработки. Этот признак оказывает влияние на компоновочные и конструктивные решения по части размещения установочных, зажимных и поворотных элементов приспособления;

• по числу позиций, занимаемых заготовкой относительно инструмента: одно- и многопозиционные;

• по степени непрерывности обработки: приспособления для дискретной и непрерывной обработки. При непрерывной обработке установка и снятие заготовок происходит без остановки станка, а затраченное на это время перекрывается основным временем.

Зажимные механизмы.

Зажимными механизмами называют механизмы, устраняющие возможность вибрации или смещения заготовки относительно установочных элементов под действием собственного веса и сил, возникающих в процессе обработки или сборки.

Необходимость применения зажимных элементов отпадает в двух случаях.

1. Когда обрабатывают тяжелую, устойчивую заготовку, по сравнению с весом которой силы обработки малы.

2. Когда силы, возникающие при обработке (сборке), приложены так, что они не могут нарушить положение заготовки, достигнутое базированием.

К зажимным элементам предъявляют следующие требования.

1. При зажиме не должно нарушаться положение заготовки, достигнутое базированием. Это удовлетворяется рациональным выбором направления и точки приложения силы зажима.

2. Зажим не должен вызывать деформации закрепляемых заготовок или порчи (смятия) их поверхностей.

3. Сила зажима должна быть минимально необходимой, но достаточной для обеспечения надежного положения заготовки относительно установочных элементов приспособлений в процессе обработки.

4. Зажим и открепление заготовок необходимо производить с минимальной затратой сил и времени рабочего. При использовании ручных зажимов усилие руки не должно превышать 147Н.

5. Силы резания не должны по возможности воспринимать зажимные устройства.

6. Зажимной механизм должен быть простым по конструкции, максимально удобным и безопасным в работе.

Выполнение большинства этих требований связано с правильным определением величины, направления и места положения сил зажима.

Зажимные механизмы приспособлений делят на простые и комбинированные.

К простым относятся: винтовые, клиновые, эксцентриковые, рычажные, шарнирно-рычажные, пружинные.

Комбинированные состоят из двух-трех последовательно сблокированных простых приспособлений.

По числу точек приложения сил зажима механизмы делят на единичные и многократные.

Многократные механизмы зажимают одну деталь по нескольким точкам или несколько деталей одновременно и с равными силами.

По степени механизации зажимные механизмы можно разделить следующим образом:

• ручные – требующие применения мускульной силы и утомления рабочего; их применяют в мелкосерийных и единичных производствах;

• механизированные – работающие от силового привода, в связи с этим их нередко называют механизмами-усилителями; их применяют в серийном и массовом производствах;

• автоматизированные – приводящиеся в действие перемещающимися частями станков, силами резания и центробежными силами вращающихся масс; осуществляют зажим и раскрепление заготовок без участия рабочего. Их применяют в крупносерийных и массовых производствах.

Требования, предъявляемые к зажимным механизмам.

К зажимным элементам предъявляют следующие требования.

1. При зажиме не должно нарушаться положение заготовки, достигнутое базированием. Это удовлетворяется рациональным выбором направления и точки приложения силы зажима.

2. Зажим не должен вызывать деформации закрепляемых заготовок или порчи (смятия) их поверхностей.

3. Сила зажима должна быть минимально необходимой, но достаточной для обеспечения надежного положения заготовки относительно установочных элементов приспособлений в процессе обработки.

4. Зажим и открепление заготовок необходимо производить с минимальной затратой сил и времени рабочего. При использовании ручных зажимов усилие руки не должно превышать 147Н.

5. Силы резания не должны по возможности воспринимать зажимные устройства.

6. Зажимной механизм должен быть простым по конструкции, максимально удобным и безопасным в работе.

Выполнение большинства этих требований связано с правильным определением величины, направления и места положения сил зажима.

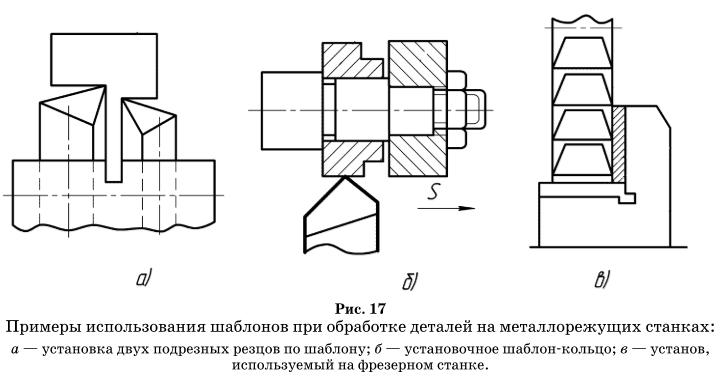

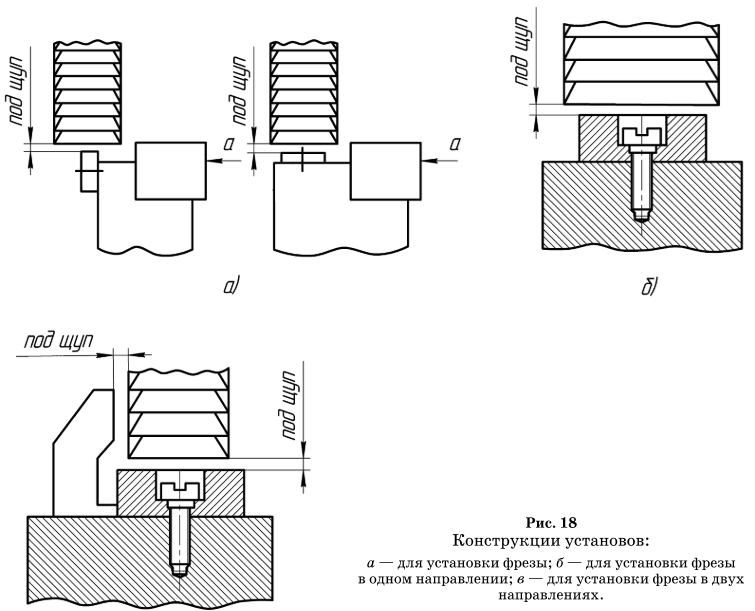

Шаблоны и установы.

При наладке и подналадке установка инструмента на рабочий настроечный размер с помощью пробных ходов и промеров занимает много времени. Для ускорения наладки станков и повышения его точности в конструкцию приспособления вводят специальные элементы, определяющие положение инструмента, соответствующее рабочему наладочному размеру. Такими элементами являются шаблоны и установы. Применение шаблонов (рис. 17) характерно для токарных работ, а установов (рис. 18) – для фрезерных. Повышение производительности труда достигается за счет сокращения времени на техническое обслуживание в норме времени на операцию.

Недостаточная жесткость инструмента или несущего его узла станка вынуждает изменять расчетный режим обработки для того, чтобы уменьшить ее погрешность, возникающую вследствие отжима (увода) инструмента. В некоторых случаях операция вообще невозможна из-за возникновения вибраций. Дополнительная опора создает более благоприятные условия для работы инструмента.

По отношению к направляемой части инструмента или державки втулка играет роль подшипника. При длительной, но спокойной работе ее делают из бронзы. В случае опасности наклепа от вибраций и для кратковременных операций ее делают из закаленной стали. Для длительной тяжелой работы втулку делают бракующейся, т. е. неподвижной (не вращающейся) относительно инструмента.

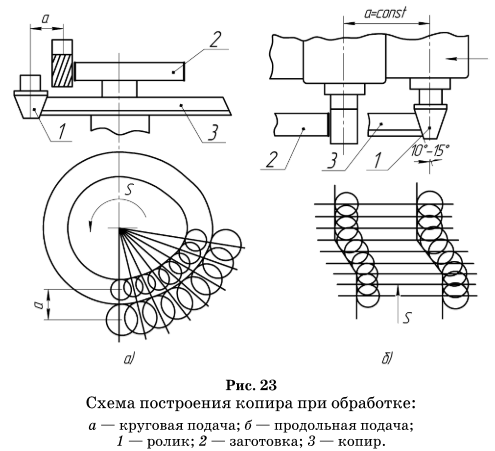

Копировальные устройства.

Для обработки фасонных поверхностей на универсальных станках применяют приспособления, снабженные копировальными устройствами. Назначение копировальных элементов заключается в обеспечении траектории относительного движения инструмента, необходимой для получения требуемого контура детали. При этом отпадает необходимость в разметке, в ручной подаче инструмента при обходе криволинейного контура. В результате повышается точность обработки контура и производительность на операции.

Копиры и ролики изготавливают из стали марки 20, их цементируют и закаливают до твердости HRCэ 58...62.

Копиры применяют при обработке на фрезерных, токарных, строгальных, шлифовальных и других станках. При работе на вертикально-фрезерных станках используются так называемые накладные копиры. Фрезерование в этом случае производится при одновременно осуществляемых продольной и поперечной подачах.

Копиры применяют при обработке фасонных и сложнопрофилированных поверхностей. Роль копиров – направлять режущий инструмент для получения заданной траектории его движения относительно заготовки.

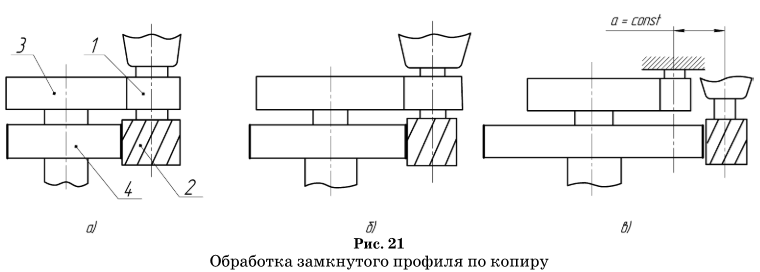

Наиболее общим случаем обработки по копиру является фрезерование замкнутого контура методом круговой подачи.

На рисунке 21 показаны три схемы обработки замкнутого контура.

При обработке по схеме, представленной на рисунке 21а, диаметры ролика 1 и фрезы 2 равны, поэтому профиль копира 3 идентичен профилю обработанной детали 4.

На схеме, приведенной на рисунке 21б, диаметр ролика не равен диаметру фрезы; в этом случае профиль копира представляет собой эквидистанту профиля детали.

На схеме, приведенной на рисунке 21в, профиль копира отличается от профиля детали, ввиду того что оси ролика и фрезы не лежат на одной прямой.

В рассмотренных случаях оси ролика и фрезы неподвижны. Заготовка и копир установлены на шпиндель приспособления и вращаются с постоянной угловой скоростью.

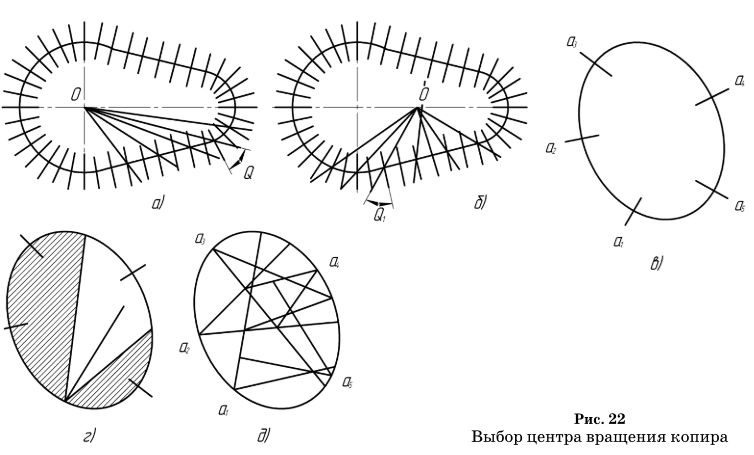

Построение копира для наиболее общего случая состоит из следующих этапов.

1. Вычерчивают профиль детали в натуральную величину или в увеличенном масштабе.

2. Выбирают центр вращения заготовки так, чтобы угол давления был минимальным.

Для симметричных профилей наивыгоднейшее положение центра вращения 0 совпадает с центром тяжести контура. Для профилей, имеющих ось симметрии, ось вращения лежит на этой оси; для более сложных профилей центр вращения находят по условию минимального значения угла давления.

Такой способ нахождения центра вращения заготовки связан с рядом пробных геометрических построений. Для сложных профилей может быть применен другой, графический метод (рис. 22в, г, д). Сначала из отдельных точек а1...а5. к замкнутому профилю (чем чаще, тем точнее) проводят нормали (рис. 22). Затем в обе стороны от каждой нормали под углом θ проводят наклонные линии. Области от этих линий штрихуют. После проведения наклонных линий по всем нормалям в середине контура остается незаштрихованный участок в виде многоугольника (рис. 22д). Уменьшая угол θ, многоугольник можно свести к точке. Это и будет центр вращения заготовки.

3. Из выбранного центра вращения проводят радиальные лучи (см. рис. 23а), на которых строят окружности касательно профиля детали. Их радиус равен радиусу фрезы и не должен быть больше радиуса вогнутого участка профиля.

4. От центров проведенных окружностей откладывают отрезки а, равные расстоянию между осями ролика и фрезы.

5. Из полученных точек на радиальных лучах проводят окружности, соответствующие окружностям ролика.

6. По положениям окружностей ролика проводят плавную огибающую, которая и представляет собой искомый профиль копира.

При обработке незамкнутых профилей прямолинейной подачей на копировально-фрезерных станках (рис. 23б) методика построения копира несколько упрощается. Вместо радиальных лучей перпендикулярно к направлению подачи проводят ряд параллельных линий. Положение профиля детали относительно их должно быть таким, чтобы угол давления был минимальным. Это достигается пробным поворотом профиля детали относительно линий. Выполняя перечисленные этапы, профиль получают как огибающую окружностей ролика.

Таким же образом можно построить профиль копира при обработке тел вращения на токарном станке.

Для компенсации изменения диаметра фрезы при ее заточке ролик целесообразно делать конической формы (рис. 23б), а на копире выполнять соответствующий скос. Угол между образующей и осью ролика 10–15°. После заточки фрезы ролик перемещают вдоль оси, и размер детали остается постоянным.

Пневматические приводы.

В массовом и крупносерийном производстве наибольшее применение получили пневматические приводы. Это объясняется тем, что пневматические приводы приспособлений имеют простую конструкцию, являются быстродействующими, просты в управлении, обладают надежностью и сравнительно недорого стоят. Общие технические требования на пневмоприводы даны в ГОСТ 18460-73.

Пневматические приводы состоят из пневмодвигателей, пневматической аппаратуры и воздухопроводов.

По виду пневмодвигателя приводы подразделяют на пневматические цилиндры с поршнем и пневматические камеры с диафрагмами.

По способу компоновки с приспособлениями поршневые и диафрагменные пневмоприводы разделяют на встроенные, прикрепляемые и универсальные.

Встроенные пневмоприводы размещаются в корпусе приспособления и составляют с ним одно целое.

Прикрепляемые пневмоприводы устанавливают на корпусе приспособления, соединяют с зажимными устройствами, их можно отсоединять от него и применять на других приспособлениях.

Универсальный пневмопривод – специальный пневмоагрегат, применяемый для перемещения зажимных устройств в различных станочных приспособлениях.

Пневматические поршневые и диафрагменные пневмодвигатели бывают одно- и двустороннего действия. В пневмодвигателях одностороннего действия рабочий ход поршня со штоком в пневмоцилиндре или прогиб диафрагмы в пневмокамере производится сжатым воздухом, а обратный ход поршня со штоком или диафрагмы со штоком – за счет высвобождения потенциальной энергии накопленных упругими элементами (пружины, упругодеформируемые элементы и т. д., установленные на штоке). Пневмоприводы одностороннего действия применяют в тех случаях, когда при закреплении заготовки требуется сила, большая, чем при раскреплении; пневмоприводы двустороннего действия – когда при закреплении и раскреплении требуется большая сила: например, в приспособлениях с самотормозящимися зажимными устройствами.

Пневмоприводы по виду установки делятся на невращающиеся и вращающиеся.

Невращающиеся пневмоприводы применяют в стационарных приспособлениях, устанавливаемых на столах сверлильных, фрезерных, протяжных станков.

Вращающиеся пневмоприводы используют для перемещения зажимных устройств, вращающихся приспособлений (патроны токарных, шлифовальных станков). Пневмоприводы применяются также для приспособлений, устанавливаемых на непрерывно или периодически вращающихся столах станков.

Замена в станочных приспособлениях ручных зажимов пневматическими приводами дает большие преимущества:

• значительное сокращение времени на закрепление и раскрепление вследствие быстроты действия пневмопривода;

• постоянство силы закрепления заготовки в приспособлении; возможность регулирования силы закрепления детали;

• простота управления элементами для закрепления в приспособлении;

• бесперебойность работы пневмопривода при изменениях температуры воздуха в окружающей среде.

Недостатки пневматического привода:

• недостаточная плавность перемещения рабочих элементов, особенно при переменной нагрузке;

• небольшое давление сжатого воздуха в полостях пневмоцилиндра и пневмокамеры;

• Относительно большие размеры пневмоприводов для получения значительных сил на штоке пневмопривода.

Источником энергии, приводящей в действие пневматические приводы, является сжатый воздух.

Гидравлические приводы.

Гидравлический привод – самостоятельная установка, состоящая из электродвигателя, насоса для подачи масла, рабочего цилиндра, бака для масла, аппаратуры управления и регулирования и трубопроводов.

В зависимости от назначения и мощности гидравлический привод может обслуживать одно приспособление, группу из трех-пяти приспособлений на нескольких станках или группу из 25–35 приспособлений, установленных на различных станках.

Вращающиеся гидроцилиндры

По конструкции вращающиеся гидроцилиндры подразделяют на лопастные и поршневые. Гидроприводы с вращающимися поршневыми гидроцилиндрами в сравнении с лопастными цилиндрами обеспечивают большую длину хода, тяги и кулачков патрона, проще в изготовлении и стоят дешевле. Поэтому поршневые гидроцилиндры имеют большее применение в гидроприводах.

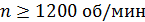

Недостатком конструкции вращающихся поршневых гидроцилиндров является невозможность использовать их при больших числах оборотов шпинделя станка (  ), так как вследствие трения в маслораспределительной муфте привода повышается износ трущихся поверхностей деталей, начинается утечка масла и гидропривод нагревается.

), так как вследствие трения в маслораспределительной муфте привода повышается износ трущихся поверхностей деталей, начинается утечка масла и гидропривод нагревается.

Невращающиеся гидроцилиндры

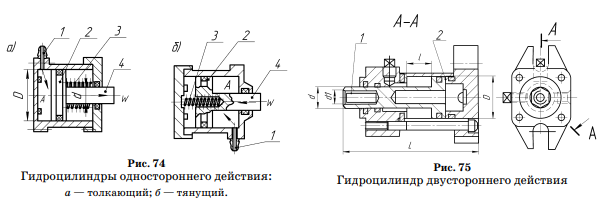

В стационарных станочных приспособлениях применяют нормализованные гидроцилиндры двух видов: встраиваемые и агрегатированные. Гидроцилиндры бывают одностороннего действия с возвратной пружиной и двустороннего действия.

Гидроцилиндры одностороннего действия в зависимости от направления перемещения поршня со штоком бывают толкающими (рис. 74а) и тянущими (рис. 74б). Масло под давлением поступает через штуцер 1 в полость А цилиндра и перемещает поршень 2 со штоком 4 вправо в толкающем и влево – в тянущем гидроцилиндрах при закреплении заготовки в приспособлении. Во время раскрепления пружина 3 перемещает поршень 2 со штоком 4 влево в толкающем и вправо в тянущем цилиндрах.

В гидроцилиндрах двустороннего действия (см. рис. 75) масло под давлением последовательно поступает в левую или правую полость гидроцилиндра и перемещает поршень 2 со штоком 1 в обе стороны при закреплении и раскреплении детали. Гидроцилиндры в зависимости от вида обслуживаемого приспособления бывают неподвижными и вращающимися.

По сравнению с пневматическими, гидравлические приводы имеют ряд преимуществ:

• высокое давление масла на поршень гидроцилиндра создает большую осевую силу на штоке поршня;

• вследствие высокого давления масла в полостях гидроцилиндра можно уменьшить размеры и вес гидроцилиндров;

• возможность бесступенчатого регулирования сил на штоке и скоростей движения поршня со штоком.

К недостаткам гидравлических приводов относятся:

• сложность гидроустановки и выделение площади для ее размещения;

• утечки масла, ухудшающие работу гидропривода;

• изменение вязкости масла при колебании температуры.

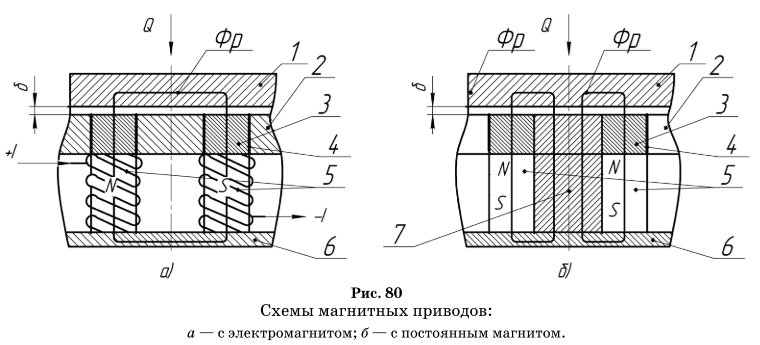

Электромагнитные приводы.

На рисунке 80 приведены схемы магнитных приводов. Магнитная сила может создаваться электромагнитом или постоянным магнитом. На схемах закрепление заготовки 1 на установочной поверхности приспособления производит рабочий магнитный поток Фр, являющийся частью полного магнитного потока, образуемого электромагнитными катушками или постоянными магнитами. Поток Фр подводится к рабочему зазору по стальным магнитопроводам.

Так как магнитный поток непрерывный, то, произведя работу, он должен снова вернуться к источнику энергии, следовательно, магнитная цепь, по которой проходит магнитный поток, должна быть замкнутой.

В электромагнитном приспособлении (рис. 80а) такая магнитная цепь состоит из электромагнитных катушек 5, которые являются источником энергии магнитопровода 3. Основание 6 приспособления представляет собой часть сердечника электромагнитной катушки, которая в данном случае как бы разделена на две части.

Чтобы магнитный поток прошел через рабочий зазор δ, магнитопроводы 3 изолированы от корпуса адаптерной плиты 2 приспособления немагнитной прокладкой 4.

В магнитном приспособлении (см. рис. 80б) магнитная цепь, по которой

проходит рабочий поток, состоит из постоянных магнитов 5, являющихся источником энергии, магнитопровода 3, обрабатываемой заготовки 1, магнитопровода 7 и основания 6. Магнитный поток снова возвращается в постоянный магнит 5.

В станочных приспособлениях с электромагнитным и магнитным приводами рабочий магнитный поток, создаваемый электромагнитными катушками или постоянными магнитами, образует силу, которая производит закрепление заготовки на плоскости магнитного приспособления.

В магнитных приспособлениях рабочий магнитный поток проходит через обрабатываемую заготовку, которая является частью магнитопровода. Сопротивление магнитопровода в основном зависит от магнитной проницаемости материала участков магнитопровода, поэтому электромагнитные и магнитные приспособления применяют для закрепления заготовок из материала с большой магнитной проницаемостью. Большую магнитную проницаемость имеют незакаленные стали, меньшую – чугуны, весьма небольшую – закаленные и легированные стали.

Электромагнитные приводы встраивают в плиты, патроны, на верхней плоскости, которых обработанной поверхностью, устанавливают детали. Питание электромагнитных плит производится постоянным током (110 или 220 В) от моторгенераторов или селеновых выпрямителей.

Сила закрепления заготовки на электромагнитной плите зависит от габаритных размеров детали и ее размещения на столе, удельного притяжения плиты.

Она возрастает до определенной величины с увеличением толщины и площади поперечного сечения заготовки. Сила закрепления уменьшается с увеличением шероховатости базовой поверхности заготовки. Для надежного закрепления заготовка на электромагнитной плите должна перекрыть расположенные между двумя смежными вставками два соседних участка.

Основные размеры и технические характеристики прямоугольных магнитных плит стандартизованы. Сердечники электромагнитов и полюса крышки изготовляют из стали 10, а остальные детали плит — из стали 10 и 15 или чугуна СЧ12. Рабочая поверхность плиты или планшайбы должна быть обработана и иметь шероховатость Ra=0,4 мкм, и отклонение от прямолинейности не должно превышать 0,02 на длине 300 мм. Питание электромагнитных плит производится постоянным током напряжением 24, 48, 110 и 220 В от моторгенераторов или селеновых выпрямителей.

При проектировании электромагнитных плит исходными данными являются: необходимая сила закрепления, сила резания, форма, размеры обрабатываемой заготовки в плане, ее материал. Сила закрепления определяется силой резания:

где Ррез – сила резания, стремящаяся сдвинуть заготовку; f = 0,1 – 0,15 – коэффициент трения между базовой плоскостью заготовки и плитой.

В зависимости от формы и размеров изготавливаемой детали выбирают число пар полюсов 2P.

Магнитный привод применяют в приспособлениях (плиты, столы) для горизонтально-фрезерных и плоскошлифовальных станков.

Преимущества приспособлений с магнитным приводом:

• они безопасны в работе, так как не связаны с каким-либо источником тока;

• не расходуют электроэнергию;

• весьма долговечны в работе.

Недостатки электромагнитных и магнитных приводов приспособлений:

• получение меньшей силы закрепления деталей по сравнению с механизированными приводами;

• на них нельзя закреплять заготовки из немагнитных материалов.

Электромагнитные и магнитные плиты и патроны применяют для установки и закрепления заготовок, обрабатываемых шлифованием, чистовым фрезерованием, точением.

Выбор технологических баз.

Состояние поверхностного слоя детали должно быть указано на операционном чертеже заготовки. Поверхности, используемые в качестве технологических баз, должны обладать наибольшими габаритными размерами и низкой шероховатостью поверхности. Размеры обрабатываемых поверхностей должны давать полное представление о геометрическом элементе, выполняемом на заготовке, и указываться на операционном чертеже заготовки во всех необходимых проекциях.

Выбор станка и инструмента.

При выборе станка необходимо учитывать следующие факторы:

• размеры рабочей зоны станка должны соответствовать габаритам одной или нескольких обрабатываемых деталей;

• возможность достижения при обработке требуемой точности и шероховатости обрабатываемой поверхности;

• соответствие мощности, жесткости и кинематических данных оборудования наивысшим режимам резания при выполнении операции;

• обеспечение необходимой производительности в соответствии с заданной программой выпуска детали.

Выбор режущего инструмента производится с учетом метода обработки, материала обрабатываемой детали, размера и конфигурации обрабатываемой поверхности. В первую очередь ориентируются на применение стандартного инструмента.

Выбор схемы приспособления.

Схема конструируемого станочного приспособления в основном определяется принятым построением данной операции обработки. В предложенной схеме приспособления должен быть четко оговорен принцип его действия:

• по числу одновременно устанавливаемых заготовок – одно- или многоместное приспособление;

• по числу используемых инструментов – одно- или многоинструментальное приспособление;

• по единовременному использованию нескольких инструментов – одно- и многостороннее приспособление;

• по порядку применения инструмента и расположения заготовок – приспособления для последовательной, параллельной и последовательно-параллельной обработки.

Выбор схемы приспособления зависит от типа производства.

Оформление сборочного чертежа.

Общий вид приспособления разрабатывают методом последовательного вычерчивания отдельных его элементов в определенном порядке.

1. Выполняют чертеж обрабатываемой детали в трех проекциях на значительном расстоянии друг от друга, с тем чтобы поместились проекции приспособления. Детали вычерчивают условными линиями на той стадии обработки, когда она поступает на данную операцию. Штриховой линией указывают те поверхности, которые должны быть получены в результате обработки их на данной операции.

2. Наносят на чертеж элементы приспособления для направления инструмента. Кондукторные втулки вычерчивают на нужном расстоянии от детали и сразу же определяют необходимую толщину корпуса или кондукторной плиты в месте установки втулок.

3. Вычерчивают установочные элементы приспособления так, чтобы базовые поверхности детали с ними соприкасались.

4. Вычерчивают зажимные механизмы и приводы.

5. Наносят вспомогательные устройства и детали.

6. Конструктивно оформляют корпус приспособления с учетом удобного размещения элементов.

7. Оформляют чертеж приспособления. Проставляют размеры и допуски, составляют спецификацию деталей с указанием материала, ГОСТов и нормалей. Указывают технические требования к приспособлению.

На общем виде приспособления проставляют три группы размеров.

1. Размеры, точность которых влияет на погрешность размеров детали. Состав этой группы определяют из анализа технологических размерных цепей по каждому выдерживаемому на операцию показателю точности, в которых размеры приспособления являются составляющими звеньями. Точность этих размеров назначают из расчета технологических цепей.

2. Размеры сопряжений и монтажные размеры, точность которых не влияет на погрешность обработки, но определяет расположение и условия работы отдельных механизмов приспособления. Точность этих размеров назначают исходя из необходимости обеспечения нормальной работы механизмов приспособления.

3. Габаритные и справочные размеры. Точность их на чертеже не ограничивается. Выполняют эти размеры по 14–17-му квалитетам.

Содержание

1. Понятие технологической оснастки. 3

2. Роль технологической оснастки в подготовке производства. 4

3. Задачи, поставленные при проектировании приспособлении. 5

4. Классификация приспособлений по целевому признаку. 6

5. Классификация приспособлений по степени специализации. 7

6. Классификация приспособлений по степени механизации и автоматизации. 9

7. Технологическое обоснование применения приспособлений. 10

8. Основные элементы приспособлений. 11

9. Установка заготовок в приспособлениях. 13

10. Погрешность обработки заготовок в приспособлениях. 16

11. Исходные данные для конструирования приспособлений. 18

12. Нормализация и стандартизация приспособлений. 20

13. Установочные элементы приспособлений. 22

14. Зажимные механизмы. 28

15. Требования, предъявляемые к зажимным механизмам. 30

16. Зажимные механизмы винтовые, клиновые, эксцентриковые. 31

17. Зажимные механизмы рычажные, шарнирно-рычажные, пружинные. 33

18. Классификация зажимных механизмов. 35

19. Самоцентрирующие устройства. 36

20. Элементы приспособлений для определения положения и направления инструментов. 38

21. Шаблоны и установы. 39

22. Кондукторы и направляющие втулки. 41

23. Копировальные устройства. 43

24. Корпуса и вспомогательные механизмы приспособлений. 46

25. Делительные устройства приспособлений. 48

26. Вспомогательные элементы приспособлений. 50

27. Порядок составления расчетной схемы. 52

28. Классификация силовых приводов. 54

29. Пневматические приводы. 55

30. Гидравлические приводы. 57

31. Пневмогидравлические приводы. 59

32. Электромеханические приводы. 61

33. Вакуумные приводы. 63

34. Электромагнитные приводы. 65

35. Центробежно-инерционные приводы. 68

36. Исходная информация для проектирования приспособлений. 70

37. Разработка технического задания на проектирование. 71

38. Способы установки приспособлений на оборудование. 74

39. Оформление сборочного чертежа. 77

40. Особенности приспособлений для станков с ЧПУ. 78

41. Как построить схему для расчета сил закрепления заготовки. 81

42. Схемы для расчета погрешности базирования детали. 83

43. Изобразите схему базирования диска. 85

44. Изобразите схему базирования корпусной детали. 86

45. Изобразите схему базирования на разжимной оправке. 87

46. Изобразите схему базирования на жесткой оправке. 88

47. Изобразите схему базирования валика в призмах. 89

48. Изобразите схему базирования валика в трехкулачковом патроне и центре. 90

49. Изобразите схему базирования валика в трехкулачковом патроне и без центров. 91

50. Как находится погрешность закрепления?. 92

51. Назовите последовательность проектирования приспособлений. 94

52. Как рассчитать приспособление на точность. 95

53. Изобразите схему базирования втулки. 97

54. Изобразите схему базирования вала в центрах и поводковом патроне. 98

Понятие технологической оснастки.

Технологической оснасткой называется совокупность приспособлений, режущих и мерительных инструментов.

Приспособлениями в машиностроении называют вспомогательные устройства, используемые при механической обработке, сборке и контроле изделий.

Наиболее значительную их долю (около 80–90 % общего парка приспособлений) составляют станочные приспособления, применяемые для установки и закрепления заготовок.

Станочными приспособлениями называются дополнительные устройства к металлорежущим станкам, позволяющие наиболее экономично обеспечить в заданных производственных условиях заложенные в конструкции детали требования к точности размеров, формы и взаимного положения обрабатываемых поверхностей деталей.

Среди задач, решение которых достигается применением приспособлений, можно выделить три основных:

1. Установка заготовок на станках без выверки. Повышает точность обработки за счет устранения погрешностей, связанных с разметкой и выверкой.

2. Повышение производительности труда. Повысить производительность труда – значит сохранить норму штучного калькуляционного времени на операцию.

3. Расширение технологических возможностей оборудования. Применение приспособлений расширяет использование универсальных станков, которыми в основном оснащены заводы серийного производства.

Приспособления, расширяющие технологические возможности станков, позволяют осуществить: закрепление инструментов, редко используемых при работе на станке; дополнительные взаимные перемещения инструментов и обрабатываемых деталей; закрепление инструментов и обрабатываемых деталей на не предназначенных для этой цели поверхностей.

2. Роль технологической оснастки в подготовке производства.

Большая роль в производстве различного рода машин отводится технологической подготовке производства, которая является совокупностью взаимосвязанных процессов, обеспечивающих готовность предприятия к выпуску машин (изделий) при установленных сроках, объеме выпуска и затратах. К технологической подготовке производства относится также проектирование и изготовление технологической оснастки. Трудоемкость проектирования технологической оснастки составляет до 80 %, а длительность – до 90 % от всего этапа. Затраты на технологическую оснастку составляют примерно 10–15 % от себестоимости машины. Организация и управление технологической подготовкой производства регламентируются стандартами ЕСТПП. В структуре технологической оснастки наибольшую долю ее занимают приспособления. В машиностроении применяется порядка 25 миллионов приспособлений. В среднем при обработке одной детали используется около 10 приспособлений.

Приспособлениями в машиностроении называют вспомогательные устройства, используемые при механической обработке, сборке и контроле изделий.

Наиболее значительную их долю (около 80–90 % общего парка приспособлений) составляют станочные приспособления, применяемые для установки и закрепления заготовок.

Станочными приспособлениями называются дополнительные устройства к металлорежущим станкам, позволяющие наиболее экономично обеспечить в заданных производственных условиях заложенные в конструкции детали требования к точности размеров, формы и взаимного положения обрабатываемых поверхностей деталей.

Дата: 2019-02-25, просмотров: 438.