Кондукторные втулки (рис. 19) применяют для определения положения и направления разнообразных осевых инструментов при обработке отверстий: сверл, зенкеров, разверток и так далее. Они определяют положение оси инструмента относительно установочных элементов, приспособлений и повышают его радиальную жесткость. При этом отпадает необходимость в разметке, за счет чего повышается точность расположения отверстий и производительность труда. Повышение жесткости инструмента приводит к повышению точности диаметра отверстия, уменьшению. увода инструмента и позволяет работать на более высоких режимах резания.

Кондукторные втулки бывают неподвижные и вращающиеся. Вращающиеся втулки применяют для направления расточных скалок при большом диаметре обработки и высоких скоростях резания. Вращающиеся втулки вместе с инструментом значительно уменьшают износ ее рабочего отверстия и увеличивают срок службы.

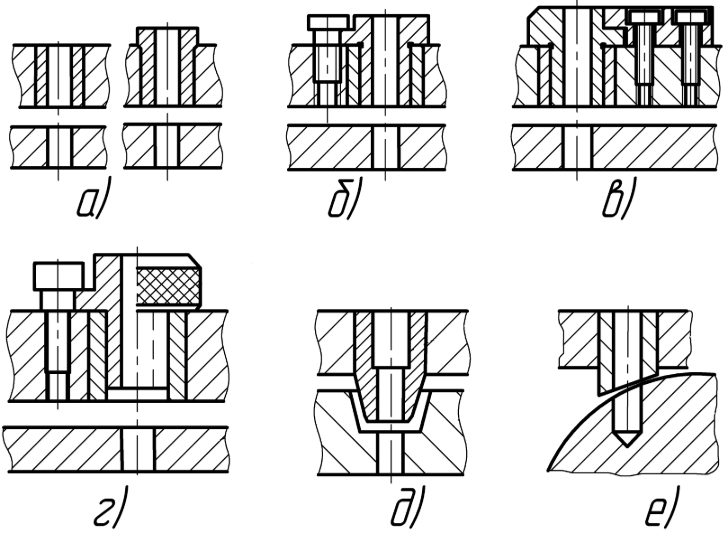

Неподвижные втулки по конструкции разделяют на четыре группы: постоянные (рис. 19а), сменные (рис. 19б, в), быстросменные (рис. 19г) и специальные (рис. 19д, е). Первые три группы стандартизованы.

При изготовлении деталей с направлением режущего инструмента к кондукторным втулкам необходимо подводить охлаждение для предупреждения большого нагревания инструмента и возможности его заедания во втулке.

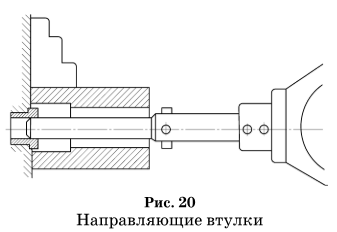

Направляющие втулки (рис. 20), препятствующие уводу (отжиму) инструмента, применяют в приспособлениях для обработки поверхностей вращения. Решив применить такую втулку, одновременно предусматривают гладкую (направляемую) часть у державки инструмента или у самого инструмента.

Копировальные устройства.

Для обработки фасонных поверхностей на универсальных станках применяют приспособления, снабженные копировальными устройствами. Назначение копировальных элементов заключается в обеспечении траектории относительного движения инструмента, необходимой для получения требуемого контура детали. При этом отпадает необходимость в разметке, в ручной подаче инструмента при обходе криволинейного контура. В результате повышается точность обработки контура и производительность на операции.

Копиры и ролики изготавливают из стали марки 20, их цементируют и закаливают до твердости HRCэ 58...62.

Копиры применяют при обработке на фрезерных, токарных, строгальных, шлифовальных и других станках. При работе на вертикально-фрезерных станках используются так называемые накладные копиры. Фрезерование в этом случае производится при одновременно осуществляемых продольной и поперечной подачах.

Копиры применяют при обработке фасонных и сложнопрофилированных поверхностей. Роль копиров – направлять режущий инструмент для получения заданной траектории его движения относительно заготовки.

Наиболее общим случаем обработки по копиру является фрезерование замкнутого контура методом круговой подачи.

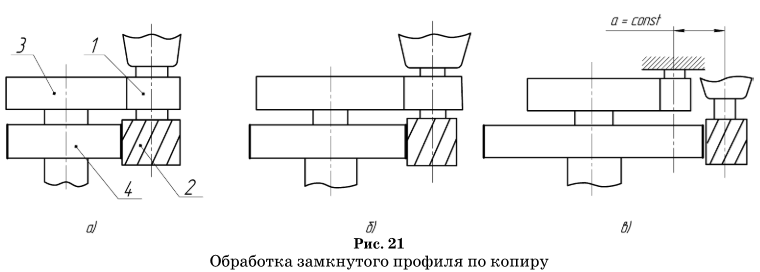

На рисунке 21 показаны три схемы обработки замкнутого контура.

При обработке по схеме, представленной на рисунке 21а, диаметры ролика 1 и фрезы 2 равны, поэтому профиль копира 3 идентичен профилю обработанной детали 4.

На схеме, приведенной на рисунке 21б, диаметр ролика не равен диаметру фрезы; в этом случае профиль копира представляет собой эквидистанту профиля детали.

На схеме, приведенной на рисунке 21в, профиль копира отличается от профиля детали, ввиду того что оси ролика и фрезы не лежат на одной прямой.

В рассмотренных случаях оси ролика и фрезы неподвижны. Заготовка и копир установлены на шпиндель приспособления и вращаются с постоянной угловой скоростью.

Построение копира для наиболее общего случая состоит из следующих этапов.

1. Вычерчивают профиль детали в натуральную величину или в увеличенном масштабе.

2. Выбирают центр вращения заготовки так, чтобы угол давления был минимальным.

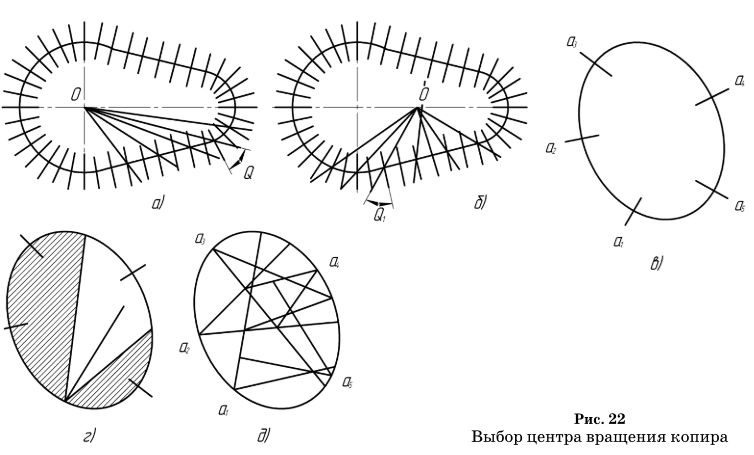

Для симметричных профилей наивыгоднейшее положение центра вращения 0 совпадает с центром тяжести контура. Для профилей, имеющих ось симметрии, ось вращения лежит на этой оси; для более сложных профилей центр вращения находят по условию минимального значения угла давления.

Такой способ нахождения центра вращения заготовки связан с рядом пробных геометрических построений. Для сложных профилей может быть применен другой, графический метод (рис. 22в, г, д). Сначала из отдельных точек а1...а5. к замкнутому профилю (чем чаще, тем точнее) проводят нормали (рис. 22). Затем в обе стороны от каждой нормали под углом θ проводят наклонные линии. Области от этих линий штрихуют. После проведения наклонных линий по всем нормалям в середине контура остается незаштрихованный участок в виде многоугольника (рис. 22д). Уменьшая угол θ, многоугольник можно свести к точке. Это и будет центр вращения заготовки.

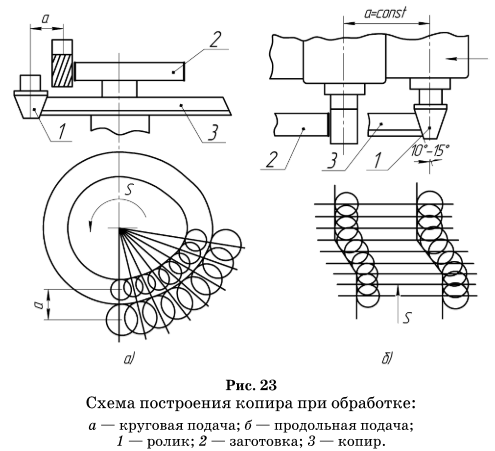

3. Из выбранного центра вращения проводят радиальные лучи (см. рис. 23а), на которых строят окружности касательно профиля детали. Их радиус равен радиусу фрезы и не должен быть больше радиуса вогнутого участка профиля.

4. От центров проведенных окружностей откладывают отрезки а, равные расстоянию между осями ролика и фрезы.

5. Из полученных точек на радиальных лучах проводят окружности, соответствующие окружностям ролика.

6. По положениям окружностей ролика проводят плавную огибающую, которая и представляет собой искомый профиль копира.

При обработке незамкнутых профилей прямолинейной подачей на копировально-фрезерных станках (рис. 23б) методика построения копира несколько упрощается. Вместо радиальных лучей перпендикулярно к направлению подачи проводят ряд параллельных линий. Положение профиля детали относительно их должно быть таким, чтобы угол давления был минимальным. Это достигается пробным поворотом профиля детали относительно линий. Выполняя перечисленные этапы, профиль получают как огибающую окружностей ролика.

Таким же образом можно построить профиль копира при обработке тел вращения на токарном станке.

Для компенсации изменения диаметра фрезы при ее заточке ролик целесообразно делать конической формы (рис. 23б), а на копире выполнять соответствующий скос. Угол между образующей и осью ролика 10–15°. После заточки фрезы ролик перемещают вдоль оси, и размер детали остается постоянным.

Дата: 2019-02-25, просмотров: 640.