Самоцентрирующим называется устройство, опорные поверхности которого подвижны и связаны между собой так, что могут одновременно и с равным перемещением сближаться к оси устройства или удаляться от нее, при этом кулачки надежно центрируют закрепляемую заготовку. Опорные поверхности самоцентрирующих устройств могут быть выполнены либо на кулачках, либо в виде сплошной цилиндрической поверхности тонкостенной втулки, упругодеформируемой при действии сил зажима.

Для перемещения опорных поверхностей в радиальном направлении служат различные механизмы (спирально-реечные, рычажные, клиновые, винтовые и механизмы с гидропластом).

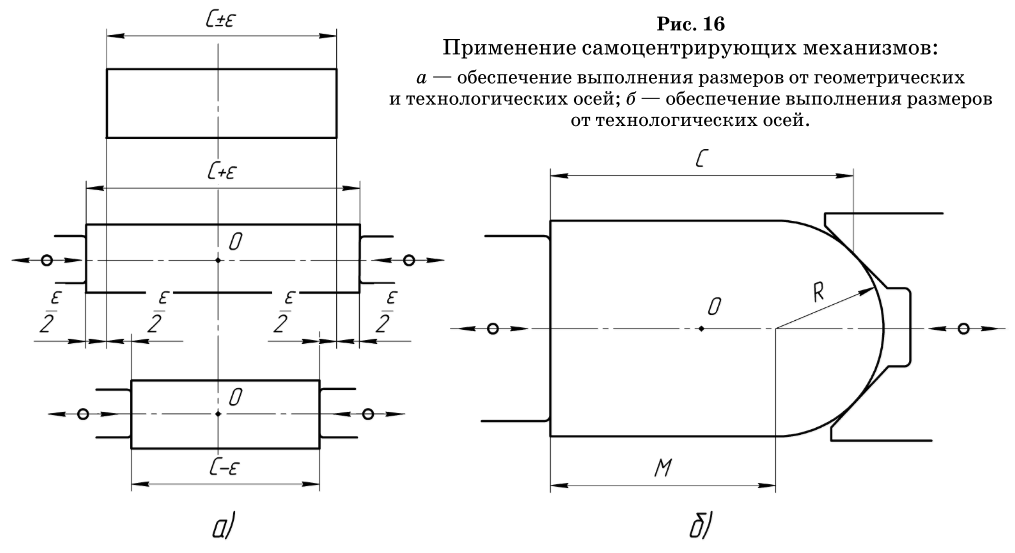

Основное преимущество самоцентрирующих устройств состоит в том, что при установке в них заготовки погрешность базирования оси базы равно нулю.

Эти устройства (кроме гидропластных и цанговых) могут быть использованы для базирования заготовок как с обработанной, так и с необработанной базой.

При необработанной базе может иметь место погрешность базирования из-за погрешности формы базы (овальности).

Самоцентрирующие механизмы (рис. 16) применяют в тех случаях, когда требуется обеспечить большую точность размеров, заданных на детали от оси технологической базы.

Самоцентрирующие механизмы различаются между собой формой рабочей поверхности подвижных элементов и конс трукцией механизма, обеспечивающего их взаимосвязанное движение.

· По первому признаку различают призматические и кулачковые механизмы

· По второму – винтовые, реечно-зубчатые, спирально-реечные, клиновые, цанговые, мембранные.

Границы применимости различных по конструкции механизмов определяются двумя их характеристиками – величиной присущей им погрешности центрирования и величиной, создаваемой силой зажима.

Винтовой самоцентрирующий механизм имеет большую погрешность центрирования (0,3–0,5 мм). В то же время с помощью этого механизма можно создать большую силу зажима, легко скомпоновать с механизированным приводом, поэтому их широко применяют на черновых получистовых операциях.

Реечно-зубчатые механизмы используют в тисках вместо винтовых для обеспечения встречного перемещения призм. Погрешность центрирования этих механизмов сопоставима с погрешностью винтовых механизмов.

Спирально-реечные механизмы используют для перемещения кулачков в токарных патронах.

Клиноплунжерные механизмы часто используют в патронах для токарной обработки, для демпфирования как во внутренней, так и в наружной цилиндрической поверхностях. Погрешность центрирования в клиноплунжерных механизмах составляет 0,2–0,5 мм. Поэтому патроны с такими механизмами обычно применяют для установки по черновым базам на предварительных операциях.

Клиношариковые механизмы применяют в приспособлениях токарных и шлифовальных станков при базировании по внутренней и наружной цилиндрической поверхностях. Достоинствами такого механизма по сравнению с клиноплунжерным являются уменьшение потерь на трение в направляющих плунжера – шарика, повышение точности центрирования за счет уменьшения числа кинематических звеньев и повышение их точности при изготовлении. Широкое распространение получили шариковые патроны на операциях окончательного шлифования базовых отверстий зубчатых колес.

Существенным недостатком самоцентрирующих механизмов является то, что они имеют значительную погрешность центрирования, вызванную большим числом сопряжений деталей, обеспечивающих встречные перемещения установочных элементов.

20. Элементы приспособлений для определения положения и направления инструментов.

Элементы приспособлений для определения положения и направления можно разделить на три группы.

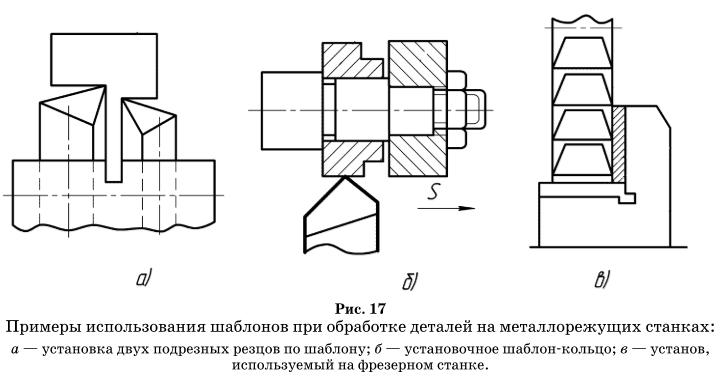

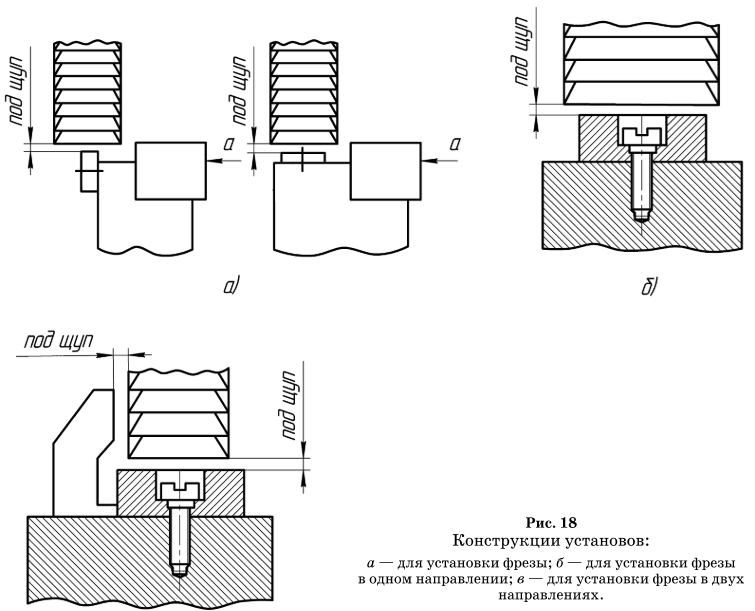

1. Для быстрой установки инструмента на размер – шаблоны, установы.

2. Для определения положения и направления осевого инструмента – кондукторные втулки и направляющие втулки.

3. Для определения траектории относительного движения инструмента и заготовки – копиры.

Применением этих элементов достигается повышение точности размеров в партии обработанных деталей и увеличивается производительность труда на операции.

Шаблоны и установы.

При наладке и подналадке установка инструмента на рабочий настроечный размер с помощью пробных ходов и промеров занимает много времени. Для ускорения наладки станков и повышения его точности в конструкцию приспособления вводят специальные элементы, определяющие положение инструмента, соответствующее рабочему наладочному размеру. Такими элементами являются шаблоны и установы. Применение шаблонов (рис. 17) характерно для токарных работ, а установов (рис. 18) – для фрезерных. Повышение производительности труда достигается за счет сокращения времени на техническое обслуживание в норме времени на операцию.

Недостаточная жесткость инструмента или несущего его узла станка вынуждает изменять расчетный режим обработки для того, чтобы уменьшить ее погрешность, возникающую вследствие отжима (увода) инструмента. В некоторых случаях операция вообще невозможна из-за возникновения вибраций. Дополнительная опора создает более благоприятные условия для работы инструмента.

По отношению к направляемой части инструмента или державки втулка играет роль подшипника. При длительной, но спокойной работе ее делают из бронзы. В случае опасности наклепа от вибраций и для кратковременных операций ее делают из закаленной стали. Для длительной тяжелой работы втулку делают бракующейся, т. е. неподвижной (не вращающейся) относительно инструмента.

Дата: 2019-02-25, просмотров: 1123.