Под установкой заготовки понимается процесс ее базирования и закрепления. На каждом из этих этапов возникают свои погрешности, которые

непосредственно влияют на точность выполняемого размера. При разработке

технологического процесса механической обработки технолог выбирает комплект базовых поверхностей для изготовления детали, которые определяют точность получения тех или иных размеров детали. Установка заготовки базовыми поверхностями в приспособлении определяет ее положение относительно режущего инструмента. Применяют три основных способа установки заготовки для ее обработки на станке.

1. С индивидуальной выверкой ее положения по соответствующим поверхностям.

2. С выверкой ее положения по рискам разметки.

3. Непосредственная установка в приспособлении.

Первые два способа весьма трудоемки и применяются при изготовлении деталей на станках в единичном и мелкосерийном типах производства. Третий способ установки является наилучшим, так как он обеспечивает точное положение заготовки в рабочей зоне станка, требует минимальной затраты вспомогательного времени, применяется в массовом, крупносерийном и серийном типах производств.

Базовыми или установочными поверхностями заготовки изготавливаемой

детали называются такие поверхности, которые определяют ее положение относительно исполнительных поверхностей станка или приспособления.

Заготовки деталей, устанавливаемых в станочные приспособления, в зависимости от их геометрической формы имеют различные комплекты базовых поверхностей.

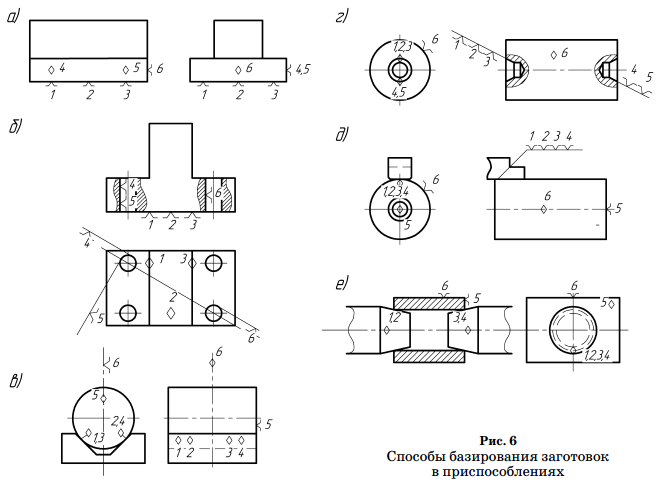

Твердое тело имеет шесть степеней свободы: три связаны с перемещением тела вдоль трех взаимно-перпендикулярных осей координат OX, OY и OZ и три – с возможным его поворотом относительно этих осей. При установке заготовки в приспособлении она лишается каждой степени свободы за счет контакта базовой поверхности к соответствующей неподвижной точке (опоре) приспособления. Каждая опора лишает тело одной степени свободы, следовательно, для того чтобы заготовка лишилась всех шести степеней свободы, необходимо наличие в приспособлении шести неподвижных опорных точек. Эти точки находятся в трех взаимно-перпендикулярных плоскостях (см. рис. 6).

Число неподвижных опор в приспособлении не должно превышать шести, так как в противном случае создается неустойчивое положение обрабатываемой заготовки в приспособлении.

Машиностроительные детали делятся на два основных типа:

1) детали типа тел вращения (валы, втулки, диски, барабаны, зубчатые колеса и др.);

2) призматические детали (плиты, планки, корпуса и др.).

Детали первого типа обрабатывают, как правило, с вращением заготовки (на токарных, карусельных, круглошлифовальных станках).

Детали второго типа обрабатывают без вращения заготовки (на фрезерных, плоскошлифовальных станках и т. п.).

Заготовки деталей типа тел вращения небольшой длин) – диски, втулки, зубчатые колеса и т. п. – устанавливают на призмы, в патроны, на оправки, во втулки, на установочные пальцы и т. д. (рис. 6в, г, д). В комплект технологических баз входят наружная (или внутренняя) поверхность вращения; торец; при необходимости база для угловой ориентации (выступы, отверстия, шпоночные канавки, шлицы и т. д.).

Заготовки деталей типа тел вращения значительной длины (например, валы) устанавливают на две призмы; в центрах (переднем и заднем); в патрон и в задний центр и т. д. В комплект технологических баз входят наружные (или внутренние) поверхности вращения; торцы вала или ступеней вала; конические поверхности центровых отверстий; коническая поверхность хвостовика инструмента; база для угловой ориентации (выступы, отверстия, шпоночные канавки, шлицы и т. д.). Если валы имеют малую жесткость, то

в качестве дополнительных опор используют люнеты. Крутящий момент при обработке деталей типа тел вращения передают с помощью патронов, хомутиков.

В комплект баз, используемых при изготовлении призматических деталей, входят плоскость (установочная база); поверхности, предназначенные для ориентации заготовки на плоскости. В качестве поверхностей для ориентации используют две плоскости (направляющая и опорная базы); плоскость (направляющая база) и отверстие, ось которого перпендикулярна установочной базе; два отверстия с осями, перпендикулярными установочной базе; отверстие с осью, перпендикулярной установочной базе, и элемент для угловой ориентации заготовки (рис. 6а, б, е). При установке на плоскость в качестве опор применяют стандартные установочные детали (опоры жесткие и регулируемые, пластины опорные и т. д.). При установке по отверстиям используют установочные пальцы и разжимные оправки. При обработке призматических заготовок малой жесткости применяют дополнительные (подводимые) опоры. В некоторых случаях призматические заготовки закрепляют путем их приклеивания или заливки в специальную оснастку.

Дата: 2019-02-25, просмотров: 564.