Суммарная погрешность при выполнении любой операции механической

обработки состоит из:

• погрешности установки заготовки в приспособлении;

• погрешности настройки станка;

• погрешности обработки, возникающей в процессе изготовления детали.

Погрешность установки εy – одна из составляющих суммарной погрешности выполняемого размера детали. Она возникает при установке обрабатываемой заготовки в приспособлении.

Погрешность настройки станка ΔН возникает при установке режущего инструмента на размер, а также вследствие неточности копиров и упоров для автоматического получения заданных размеров на детали.

Погрешность обработки Δобр, возникающая в процессе изготовления детали на станке, вызывается:

• геометрической неточностью станка;

• деформацией технологической системы под действием сил резания;

• неточностью изготовления и износом режущего инструмента и приспособления;

• температурными деформациями технологической системы.

Для получения годных деталей суммарная погрешность при обработке на

станке должна быть меньше допуска TAi на заданный размер детали.

Погрешность установки складывается из погрешности базирования εб, погрешности закрепления εз и погрешности положения заготовки εпр, зависящей от неточности приспособления и определяемой ошибками изготовления и сборки его установочных элементов и их износа при работе.

Погрешность базирования возникает, когда технологическая база обрабатываемой заготовки не совмещена с измерительной.

Основная причина, влияющая на погрешность закрепления заготовки, – деформация базовых поверхностей деталей и стыков цепи, по которой передаются силы закрепления. Большое влияние на погрешность

закрепления оказывают форма и габаритные размеры обрабатываемой заготовки, точность и шероховатость базовых поверхностей, конструкция приспособления и постоянство силы закрепления. Следовательно, погрешности закрепления необходимо определять для конкретных схем установки детали в приспособлении экспериментальным путем.

Погрешность положения εпр заготовки относительно режущего инструмента возникает в результате неточности изготовления и сборки приспособления, износа его установочных элементов в процессе эксплуатации. Неточность при изготовлении приспособления возникает и от погрешностей изготовления его деталей, сборки и регулировки. Точность изготовления приспособления задается в рабочем чертеже и в технических условиях. На погрешность положения заготовки в приспособлении наибольшее влияние оказывает износ его постоянных установочных опор. Различные детали приспособления контролируют в установленные сроки и при износе производят соответствующий вид ремонта.

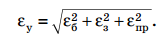

Так как εб, εз, εпр представляют собой поля рассеивания случайных величин, подчиняющихся закону нормального распределения, то погрешность

установки εy как суммарное поле рассеивания выполняемого размера детали

определяется по формуле

При выборе способа установки необходимо сравнивать полученную для данной установки погрешность εy с допустимой погрешностью [εy]. Для принятой схемы установки необходимо выполнение условия εy < [εy].

Исходные данные для конструирования приспособлений.

В качестве исходных данных конструктор должен иметь:

• чертежи заготовки и детали с техническими требованиями их приемки;

• операционный чертеж на предшествующую и выполняемую операции;

• операционные карты технологического процесса обработки данной детали.

Из них выявляют последовательность и содержание операций, принятую схему базирования, используемое оборудование и инструменты, режимы резания, а также запроектированную производительность с учетом времени на установку и снятие обрабатываемой детали.

Конструктору необходимы стандарты на детали и узлы станочных приспособлений, а также альбомы нормализованных конструкций.

Из чертежей заготовки и готовой детали выявляют размеры, допуски, шероховатость поверхности, а также марку и вид термической обработки материала.

Из технологического процесса получают сведения о станке, на котором ведут обработку. Это его размеры, связанные с установкой приспособления, и общее состояние.

Все эти сведения необходимо иметь при проектировании любого специального приспособления.

При конструировании переналаживаемых и групповых приспособлений нужно, кроме того, определить круг деталей, обрабатываемых с помощью данного приспособления, и иметь по каждой детали перечисленные выше сведения.

Наиболее рентабельная конструкция приспособления выбирается, когда учитываются технологические возможности изготовления приспособления в условиях данного предприятия и объем выпуска изделий. Этим же обосновывается решение о применении в приспособлении сменных быстроизнашивающихся деталей.

Схема станочного приспособления определяется в основном структурой технологической операции. По числу устанавливаемых для обработки заготовок технологические операций делят на одно- и многоместные, а по числу инструментов – на одно- и многоинструментные. Порядок работы инструментов может быть последовательным, параллельным и параллельно-последовательным.

При выборе структуры стремятся к уменьшению штучного времени. Уменьшение штучного времени достигается технологическими мероприятиями и мерами по совершенствованию конструкции приспособления. Вспомогательное время уменьшают, применяя быстродействующие зажимные устройства и совмещая вспомогательное время с основным путем использования поворотных приспособлений с отдельной позицией загрузки и снятия заготовки.

По этим признакам структуры технологической операции можно построить схемы приспособлений:

• по числу устанавливаемых заготовок: одно- и многоместные приспособления. Этот признак влияет на компоновку и конструкцию приспособления;

• по числу используемых инструментов: приспособления, допускающие применение одного или одновременно нескольких инструментов. При одновременном использовании нескольких инструментов требуется увеличивать силу закрепления заготовки и расширять рабочую зону обработки;

• по порядку применения инструментов и расположению инструментов: приспособления для последовательной, параллельной и параллельно-последовательной обработки. Этот признак оказывает влияние на компоновочные и конструктивные решения по части размещения установочных, зажимных и поворотных элементов приспособления;

• по числу позиций, занимаемых заготовкой относительно инструмента: одно- и многопозиционные;

• по степени непрерывности обработки: приспособления для дискретной и непрерывной обработки. При непрерывной обработке установка и снятие заготовок происходит без остановки станка, а затраченное на это время перекрывается основным временем.

Дата: 2019-02-25, просмотров: 433.