С целью исключения субъективного фактора повышения производительности обработки и снижения трудоемкости переналадки технологического оборудования необходимо использовать оснастку, инвариантную к изменяющимся параметрам обрабатываемых заготовок. Кроме того, такая оснастка должна быть автоматизированной. В качестве примеров рассмотрим часто встречающиеся случаи при разных видах обработки.

При токарной обработке тонкостенных заготовок возникают погрешности формы и размеров в результате закрепления заготовки в патроне станка. Закрепление тонкостенной заготовки в трех-кулачковым патроне по наружной поверхности в местах приложения зажимного усилия F(naa кулачками) вызывает прогиб кольца 5Ь а между кулачками — его выпучивание 52 (рис. 9.6).

Величины 8, и 82 можно определить по следующим формулам:

6, =0,016^»-; 52=-0,014^р-,

где F— усилие зажима, Н; R ^ — средний радиус, мм; Е— модуль упругости материала кольца (для стали Е= 2 ■ 104 Ы/мм2); J — момент инерции поперечного сечения кольца относительно нейтральной оси, мм4.

Для прямоугольного сечения J = АЛ3/12, где Ь — ширина кольца, мм; h — толщина кольца в поперечном сечении, мм.

|

|

Рис. 9.6. Деформация тонкостенного

кольца при его закреплении в трех-

купачковом патроне:

F — усилие закрепления; 8, — величина прогиба (вогнутости) кольца; 52 — величина выпучивания (вышутости) кольца

343

Расчетная величина погрешности формы

Дф = 2(|5,| + |82|).

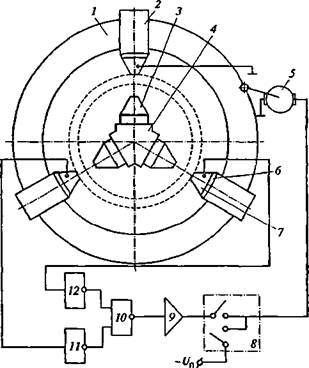

Для ликвидации причин, вызывающих указанные погрешности, возможно применение автоматического устройства, позволяющего избежать деформации заготовки при ее закреплении. Автоматическое устройство крепления тонкостенных цилиндрических заготовок (рис. 9.7) состоит из металлической части и электронного блока, позволяющего осуществить функционирование в автоматическом режиме. Устройство обеспечивает большую деформацию колец при их закреплении и возможность регулирования усилия зажима. Крепление осуществляется тремя парами кулачков, расположенных попарно в радиальных пазах корпуса устройства

Рис. 9.7. Автоматическое устройство крепления тонкостенных цилиндрических заготовок:

/ — корпус; 2 — наружные кулачки; 3 — внутренние кулачки; 4 — силовые гидроцилиндры; 5 — двигатель; 6 — диэлектрические прокладки; 7 — опорные элементы; 8— коммутатор; 9— усилитель; 10— логический элемент И-НЕ; //, 12 — логические элементы НЕ; - U „ — напряжение питания двигателя при обратном движении кулачков

344

для закрепления тонкостенных колец, причем три внешних кулачка играют роль самоустанавливающихся упоров, а три внутренних — перемещающихся прижимных элементов. При этом усилие зажима не передается на часть кольца вне контакта с кулачками, что обеспечивает отсутствие деформаций. Установка внешних кулачков обеспечивается использованием электронной логической схемы, которая отключает механизм синхронного перемещения внешних кулачков при одновременном касании последних поверхности зажимаемого кольца. На наружных кулачках имеются опорные элементы, электрически изолированные от кулачка диэлектрическими прокладками.

Коммутатор схемы обеспечивает три режима работы устройства: зажим заготовки (двигатель подключен к выходу управляющего усилителя), разжим заготовки (двигатель подключен к источнику напряжения) и нерабочий режим (двигатель подключен к общему проводу электрической схемы). Внутренние кулачки перемещаются поршнями силовых цилиндров, связанных с гидросистемой. Это позволяет иметь одинаковое усилие прижима каждого внутреннего кулачка и обеспечивает возможность простого регулирования усилия закрепления.

Устройство (см. рис. 9.7) содержит корпус /, выполненный с радиальными пазами. В пазах расположены наружные 2 и внутренние 3 кулачки. На наружных кулачках имеются диэлектрические прокладки 6, через которые с ними соединены опорные элементы 7. Прижим колец осуществляется при помощи внутренних кулачков, перемещенных силовыми гидроцилиндрами 4. Внешние кулачки имеют привод от двигателя 5, управляемого электронной схемой, включающей два логических элемента НЕ 11 и 12, логический элемент И—НЕ 10, усилитель 9, коммутатор 8.

В момент постановки зажимаемой заготовки в устройство наружные кулачки находятся в отведенном состоянии. Внутренние кулачки введены в блок гидроцилиндров. Заготовка устанавливается в устройство, и коммутатор подключает электродвигатель к источнику питания. На выходе логического элемента выходное напряжение, соответствующее логической единице, усиливается усилителем. С выхода усилителя мощности напряжение поступает на электродвигатель. Работа электродвигателя вызывает перемещение кулачков в сторону зажима заготовки. Движение наружных кулачков завершается одновременно их контактом с заготовкой. При этом происходит перераспределение значений электрического напряжения на входе логических элементов.

Один из кулачков (на рис. 9.7 — верхний) электрически связан с общим проводом электрической схемы, а два других — с входами двух логических элементов. При замыкании через заготовку всех трех кулачков на выходе логического элемента формируется сигнал логического нуля, двигатель обесточивается и перестает пере-

345

мещать кулачки. Далее при подаче рабочего тела от внешней системы в блок цилиндров внутренние кулачки перемещаются по радиальным пазам до соприкосновения с деталью и прижимают ее к внешним кулачкам. Усилие прижима определяется величиной давления рабочего тела, его равномерность достигается включением гидроцилиндра каждого из кулачков в общую систему. При окончании обработки и необходимости разжима кольца все операции проводятся в обратной последовательности: сначала осуществляется отвод внутренних кулачков от детали, а затем подключением коммутатора к источнику питания отводятся наружные кулачки.

Большие перспективы в настоящее время имеют ТП, основанные на использовании в качестве режущего инструмента лазерного луча. Уникальные возможности лазерной техники позволяют использовать лазеры в ТП контурной обработки как плоских, так и объемных заготовок. Подобные технологические операции существенно повышают производительность при обработке труднообрабатываемых материалов. При этом можно существенно уменьшить расход материала за счет его экономичного раскроя и т.д. Кроме того, обеспечивается обработка уникальных деталей из материалов, к которым вследствие их малой механической прочности нельзя прикладывать усилия резания.

Однако во многих случаях трудно получить требуемое равномерное резание материала по обрабатываемому контуру. На краях заготовки возникают разного рода нарушения поверхностного слоя. Часто качество поверхности резания по обрабатываемому контуру даже при однородных физико-химических характеристиках материала существенно разнится в разных точках обрабатываемой заготовки. Это требует дополнительных операций механической обработки (слесарной, доводочной), что в свою очередь приводит к увеличению припуска материала на обработку, снижению производительности обработки и повышению себестоимости продукции.

Существенны при этом параметры ТП обработки. При лазерной обработке важно обеспечить постоянство подводимой энергии луча по всему обрабатываемому контуру. Для этого необходимо обеспечить постоянство площади обрабатываемого материала, что может быть достигнуто фокусированием луча на определенной глубине. Эта задача тривиальна в предположении соответствия реальной заготовки заданным геометрическим параметрам.

Производственные наблюдения показывают, что основная причина неравномерного резания — нестабильность технологического зазора, определяемого расстоянием от сопла лазерной головки до обрабатываемой поверхности заготовки. Она может быть следствием отклонения положения поверхности заготовки от заданного, например, при установке листового материала на стол станка отдельные его зоны могут быть деформированы в результате дей-

346

ствия собственной силы тяжести, усилий закрепления, условий хранения и т.д.

В последнее время используют бесконтактные методы контроля технологического зазора с помощью ({ютоэлектрических, электромагнитных и других датчиков. Однако, имея такие очевидные преимущества, как отсутствие контакта с обрабатываемой поверхностью, датчики не обеспечивают достоверной информацией при определении технологического зазора.

При обработке поверхности заготовки вблизи таких элементов поверхности, как «колодцы», пазы, отверстия и им подобные, эти устройства вносят существенную погрешность в определение зазора.

Анализ работы бесконтактных датчиков в производственных условиях позволил выявить причину возникновения погрешности. Обычно датчик имеет чувствительный элемент, фиксирующий технологический зазор h в виде некоторой усредненной величины в ограниченной области:

со

л = ^—,

П

где h „ — технологический зазор в некоторой точке п контролируемой зоны.

Таким образом, величина h представляет собой усредненное значение реального зазора. Если в момент контроля в зоне измерения форма поверхности отличается от плоской, то и информация о величине h будет отличаться от реальной. Например, при обработке поверхности вблизи отверстий, «колодцев», она будет существенно завышенной. В этом случае исполнительный механизм приблизит сопло лазерной головки к обрабатываемому материалу, и обработка будет вестись при значении Л, меньшем заданной величины.

Чтобы исключить ошибку при определении величины Л, целесообразно использовать не усредненную информацию, а данные по конкретным точкам контролируемой зоны. В настоящее время прошло апробацию сопло лазерной головки с датчиком, имеющим несколько зон измерения. Для примера рассматривается случай датчика с четырьмя зонами измерения.

На рис. 9.8 представлена схема установки для выполнения ТП с использованием сопла лазерной головки. На торце / сопла лазерной головки расположена разделенная на отдельные элементы обкладка Сдатчика определения расстояния между соплом лазерной заготовки и плоскостью обрабатываемой заготовки 7. Заготовка связана с общим проводом электрической схемы. Каждый из отдельных элементов обкладки датчика связан со схемой соответствующего управляемого генератора 3. Выход каждого управляемого генератора связан со своим блоком 4 сравнения частот, в кото-

347

/-^^-i—i _ i / ,2 Рис. 9.8. Схема установки для выполне-

| л^: |

| А |

| з\ |

ния технологического процесса с устройством контроля технологического зазора между соплом лазерной головки и поверхностью детали:

| Г |

| W |

| 5 "П |

/ — торец сопла лазерной головки; 2— привод вертикального перемещения сопла лазерной головки; 3 — управляемый генератор; 4— блок сравнения частот; 5— образцовый генератор; 6— блок управления приводом вертикальною перемещения сошш лазерной головки; 7— обрабатываемая заготовка; 8 — обкладка датчика

ром осуществляется расчет и сравнение частоты поступающих импульсов с каждого из управляемых генераторов. Образцовый (эталонный) генератор 5 вырабатывает частоту импульсов, которая определяется из условий оптимальных условий протекания конкретного технологического процесса и устанавливается внешней управляющей ЭВМ.

Для каждой отдельно взятой части зоны л, обработки формируется информация о величине технологического зазора

« ,

где / — индекс, соответствующий конкретной части зоны обработки.

Из этой формулы видно, что, если плоская часть заготовки, которая в данный момент времени обрабатывается, полностью перекрывает хотя бы одну из частей контролируемой зоны, то, по крайней мере, одно из значений Л; оказывается истинным. Следовательно, при производстве таких устройств следует стремиться к максимально возможному дроблению контролируемой зоны на отдельные части.

После получения сформированной информации для каждой части зоны обработки необходимо проанализировать всю информацию об обрабатываемой поверхности. Если зона обработки в текущий момент времени находится вблизи края листа, «колодца», то за истинную величину принимают наименьшее из всех полученных значений А,. Если зона обработки находится вблизи элемента с приращением положения своего геометрического элемента в сторону сопла лазерной головки, то за истинную величину принимают наибольшее значение Л;. В соответствии с полученной

348

информацией осуществляется управление вертикальным перемещением лазерной головки устройством управления 6.

При отсутствии поверхности с измененной высотой относительно поверхности в зоне обработки за истинное значение Л принимают среднее из всех полученных, т.е.

т

т

т — число зон контроля; #' — текущая зона контроля.

При определении истинной величины И возможны различные способы снятия информации с помощью датчиков. Приведенный выше способ относится к статическим способам снятия информации. При этом положение всех чувствительных элементов относительно сопла лазерной головки не меняется во времени, и дискретизация площади контролируемой зоны осуществляется за счет выполнения чувствительного элемента датчика в виде информационно-независимых частей.

Наряду с указанным существует способ, основанный на динамической дискретизации контролируемой зоны. В этом случае единственный чувствительный элемент датчика выполняется в виде вращающегося сектора с осью вращения, проходящей через ось сопла лазерной головки. Угол его поворота контролируется, и последовательно снимаются показания каждый раз при повороте чувствительного элемента на 45°. Вращающийся сектор имеет центральный угол, равный 30°, частота вращения сектора 200 с*1. В указанном датчике используется емкостный принцип формирования информации о величине А.

Применение разработанного устройства в лазерных станках во многих случаях позволяет существенно сократить и даже полностью исключить дополнительную слесарную обработку получаемой поверхности.

Контрольные вопросы

1. Перечислите особенности процессов, протекающих в В ПС.

2. Назовите особенности процесса моделирования функционирования ВПС.

3. Чем продиктована необходимость использования метода имитационного моделирования при определении рациональной конфигурации ВПС?

4. Определите особенности эвристического моделирования при формировании ВПС.

5. В чем преимущество метода комбинирования эвристик, использованного при генерации вариантов ВПС?

6. Какие методы и в каких случаях следует использовать при проектировании ТП в условиях функционирования ВПС?

349

7. Какие подходы следует использовать для ускорения доступа к требуемой информации в БД?

8. Д-1Я каких типов производств особенно эффективно применение ВПС?

9. За счет чего достигается высокая эффективность применения ВПС и в чем проявляется этот эффект?

10. Какая информация лежит в основе определения конфигурации ВПС?

11. Как влияют объемы выпуска продукции на формирование ВПС?

12. Какими способами можно снизить время переналадки технологического оборудования, составляющего ПС, на выпуск новой продукции?

13. Какие факторы влияют на достоверность информации, используемой в ММ при формировании ВПС?

14. Как можно формировать рынок услуг для выполнения новых ПЗ?

Глава 10

CALS-ТЕХНОЛОГИЯ В АВТОМАТИЗИРОВАННОМ ПРОИЗВОДСТВЕ

10.1. Основные понятия CALS-технологии

Растущая конкуренция на современном мировом рынке товаров и услуг заставляет производителей заботиться о конкурентоспособности своей продукции. Помимо традиционных способов ее повышения: снижение стоимости, повышение качества, надежности и эффективности, расширение функциональных возможностей, все большую актуальность стали приобретать следующие:

• снижение затрат на эксплуатацию, ремонт и утилизацию;

• обеспечение простоты и удобства эксплуатации и обслуживания;

• быстрота реакции на потребности рынка;

• доступность необходимой документации и простота ее обработки;

• снижение временных и материальных затрат на обучение персонала по эксплуатации.

Современный уровень развития компьютерной техники, информационных технологий и разработки программного обеспечения (САПР разных предметных областей, АСУ, информационная АСУ (ИАСУ) и т.д.) позволяет компьютеризировать практически любой вид деятельности человека, связанный с обработкой информации. Эти проблемы решались объединением САПР в интегрированные системы за счет физического объединения БД, однако при этом полностью отсутствовала привязка их логических структур, что приводило к таким негативным явлениям, как фрагментация информации, многократное дублирование данных, несовместимость различных представлений об одном и том же изделии, невозможность интеграции разных ИАСУ.

Для решения указанных проблем необходимо проведение работ в следующих направлениях:

• согласование информационных представлений об изделиях и процессах;

• организация активного обмана согласованной информацией об изделиях и процессах между .^еловыми партнерами;

• исчерпывающий анализ всех факторов, влияющих на конку

рентоспособность изделий в современном представлении.

Все эти подходы были объединены в рамках концепции CALS (Continuous Acquisition and Life-cycle Support — непрерывное обеспечение и поддержка жизненного цикла изделий).

351

Жизненный цикл изделия состоит из отдельных этапов, из которых одни могут частично перекрывать другие. Неоднозначность выделения отдельных этапов жизненного цикла обусловлена многообразием самих выпускаемых изделий, множественностью их целевого назначения, многовариантностью способов производства и т.д.

Под CALS-технологией понимают компьютеризацию сфер промышленного производства. Основная ее задача — унификация и стандартизация спецификаций промышленной продукции на всех этапах ее жизненного цикла. Применение CALS-тсхнологии позволяет резко сократить объемы проектных работ, так как описания ранее проектированных изделий машиностроения хранятся в базах данных сетевых серверов, доступных пользователю технологии CALS.

Системы CALS-технологии являются технологиями комплексной компьютеризации сфер промышленного производства, цель которой — унификация и стандартизация спецификаций промышленной продукции на всех этапах ее жизненного цикла. Основные спецификации представляются в проектной, технологической, производственной, маркетинговой, эксплуатационной документации. В системах CALS предусмотрены хранение, обработка и передача информации в компьютерных средах, оперативный доступ к данным в нужное время и в нужном месте. CALS-технология позволяет обеспечить единое информационное пространство, в котором смогут решать свои задачи все специалисты, имеющие отношение к данным об изделии на всех этапах его жизненного цикла.

При обеспечении жизненного цикла изделия решаются две основные задачи: поддержка материально-технического обеспечения производства изделия; развитие и эксплуатация этого изделия путем использования информационной модели, отражающей все этапы его жизненного цикла. Наличие такой модели позволяет определить отсутствие необходимых связей или нерациональность их структуры, т.е. недостаточность упорядоченности организованности жизненного цикла изделий.

К ключевым областям использования CALS-тсхнологии можно отнести реорганизацию предпринимательской деятельности, параллельное проектирование, электронный обмен данными, интегрированную логистическую поддержку, многопользовательскую базу данных и международные стандарты. Существенно, что ни одну из областей концепции CALS нельзя рассматривать в отрыве от других областей.

С момента разработки концепции CALS в отличие от известных традиционных подходов предполагалось использование для целей анализа организационной деятельности единой и широко используемой методологии системного (структурного) анализа и проек-

352

тирования (SADT); использование единой системы описания и интерпретации данных, применяемых при проектировании организационной деятельности на всех этапах жизненного цикла изделия. Это сместило акцент с решения локальных задач для отдельных этапов жизненного цикла изделий на процесс проектирования организационной деятельности в рамках всего жизненного цикла конкретного изделия.

В системах CALS-технологии создаются CALS-стандарты, которые необходимо рассматривать в соответствии со следующими документами:

• существующими стандартами Российской Федерации, ISO и 1ES, которые могут быть использованы без изменений;

• существующими документами, которые могут быть использованы для частичного выполнения требований CALS-стандар-тов;

• стандартами, находящимися в настоящее время в стадии разработки в Госстандарте России, ISO, IES;

• техническими заданиями по разработке стандартов для организаций, способных их реализовать в областях, где в настоящее время не ведутся работы по стандартизации.

Расширение областей внедрения CALS-стандартов тесно связано со стремительно изменяющимися возможностями информационных технологий. Они требуют от организаций динамичного и гибкого процесса, включающего:

• широкое согласование промышленных коммерческих требований;

• утверждение результатов этого согласования;

• активное привлечение поставщиков инструментальных средств CALS-технологии.

Развитие систем CALS-технологии должно привести к появлению так называемых виртуальных производств, при которых создание технологического обеспечения оборудования с ЧПУ для изготовления изделий может быть распределено во времени и пространстве между многими проектными организациями и промышленными предприятиями.

Построение открытых распределенных автоматизированных систем для проектирования и управления в машиностроении составляет основу современной CALS-технологии. При этом структура проектной, технологической и эксплуатационной документации, языки ее представления должны быть стандартными. В этом случае реальной становится успешная работа над общим проектом разных коллективов, использующих неодинаковые системы CAD/CAM. Таким образом, информационная интеграция является неотъемлемым свойством CALS-систем.

Конкретные задачи в области стандартизации должны базироваться на архитектуре стандартов, охватывающих диапазон биз-

353

нес-процессов на протяжении всей цепочки «поставщик—заказчик» и всего жизненного цикла изделия, а также различных взглядов на совместно используемую информацию, необходимую для поддержки каждого из этих процессов.

Данные задачи должны быть сформулированы с учетом:

• единого понимания данных и взаимосвязей, совместно используемых на протяжении жизненного цикла, включая процессы управления конфигурацией изделия;

• управления данными об изделии на протяжении всего жизненного цикла, включая описание требований;

• извлечения и передачи информационных продуктов;

• требований по поддержке проведения и управления бизнес-процессами, включая коммерческие транзакции и управление проектами.

Структурная схема проблематики CALS-технологии в свете рассмотренного ранее приведена на рис. 10.1. CALS-технология основана на ряде стандартов (см. рис. 10.1) и прежде всего STEP (Standard for Exchange of Prodnctdata), SGML (Standard Generalized Markup Language), P-LIB (Parts Library) и др. CALS-стандарты покрывают весь спектр потребностей пользователей, обеспечивая единое представление текста, фафики, информационных структур и данных о проекте, сопровождении и производстве, включая звуковые, видео-, мультимедийные средства, передачу и хранение данных, документацию и многое другое для всех приложений.

| |||||

|  | ||||

|

| / | Основа CALS-технологии | |||

| Стандарты: У | ||||

| STEP ( | ||||

| SGML (XML) I | ||||

| \ P-LIB ч | ||||

| \ | и др. ______________ . | |||

|

| Проекту | рованис | ||

| Заказы | Производство Склады | Продукция | ||

|

| ||||

|

| Поставки | |||

| Маркетинг | ||||

Структурирование данных Визуализация Управление изменениями Управление версиями Документооборот Управление проектированием Интерфейсы Язык расширения

Рис. 10,1. Структурная схема CALS-технологии:

Рис. 10,1. Структурная схема CALS-технологии:

CAE/CAD/CAM, PDM — автоматизированные системы, с которыми интегрируется система CALS

354

CALS-технология интегрируется с системами СЛЕ/CAD/CAM; в область пересечения этих систем попадает PDM (Product Data Manager).

CALS -технология связана па входе с заказами, а на выходе с готовой продукцией с учетом прохождения всего жизненного цикла (см. рис. 10.1).

Внедрение CALS-технологии станет условием выживания предприятий при наличии конкуренции товаров на российском и международном рьшках. Несоблюдение CALS-стандартов приведет к ухудшению потребительских свойств продукции, к увеличению себестоимости и сроков проектирования.

CALS-технология служит средством, интегрирующим промышленные автоматизированные системы в единую многофункциональную систему. Интеграция повышает эффективность создания использования сложной техники. Факторами повышения э^хректив-ности являются:

• улучшение качества изделий при полном учете имеющейся информации при проектировании и принятии управленческих решений;

• сокращение материальных и временных затрат на проектирование и изготовление изделий. Применение CALS-технологии позволяет значительно уменьшить объем проектных работ;

• снижение затрат на эксплуатацию благодаря реализации функций интегрированной логической поддержки. Облегчается решение задач ремонтопригодности, интеграции продукции, адаптации к меняющимся условиям и т.п.

CALS-технология — это технология комплексной компьютеризации сфер промышленного производства. Комплексность обеспечивается унификацией и стандартизацией спецификаций промышленных изделий на всех этапах их жизненного цикла.

CALS-технология не отвергает существующие САПР и системы управления, а является средством их эффективного взаимодействия. Поэтому интеграция автоматизированных систем должна быть основана на CALS-технологии.

Основные этапы жизненного цикла промышленных изделий (рис. 10.2) связаны с действием соответствующих автоматизированных систем. Используемые в жизненном цикле изделий автоматизированные системы поддерживают следующие этапы и процедуры в жизненном цикле изделий:

• САЕ — автоматизированные расчеты и анализ;

• CAD — автоматизированное проектирование;

• САМ — автоматизированное изготовление изделий и подготовку производства;

• PDM — управление проектными данными;

• FRP — планирование и управление предприятием;

• MRP-2 — планирование производства;

355

| Г Утилизация | |

СРС

СРС

Рис. 10.2. Основные этапы жизненного цикла промышленных изделий и

системы их автоматизации (CAD, САЕ, CNC, CPM, FRP, MES, MRP-2,

PDM, SCADA, SCM, S&SM)

• MES — производственную исполнительную систему;

• SCM — управление цепочками поставок;

• CRM — управление взаимоотношениями с заказчиками;

• SCADA — диспетчерское управление производственными процессами;

• CNC — компьютерное числовое управление;

• S & SM — управление продажами и обслуживанием;

• СРС — совместный электронный бизнес.

Перечисленные автоматизированные системы работают автономно. Однако эффективность автоматизации будет значительно выше, если данные, генерируемые в одной из систем, будут доступны и в других системах. Для этого требуется создание единого информационного пространства посредством унификации с4>еры и содержания информации о конкретных изделиях на разных этапах их жизненного цикла.

Дата: 2018-12-28, просмотров: 342.