Различают эффективность создания САПР и эффективность ее функционирования. Тип производства САПР, как правило, единичный. Эффективность создания САПР рассматривают как создание новой техники, однако с учетом специфики САПР.

САПР относится к тому типу современных организационно-технических систем, для которых характерно быстрое развитие методов и средств. Поэтому стратегия затрат должна учитывать, с одной стороны, революционный характер создания САПР, а с другой, эволюционный характер ее развития, предполагающий периодическое вложение средств в актуализацию систем и повышение ее изменяющейся во времени эффективности. При этом используют следующие критерии выбора средств системы:

1) максимум производительности (П) при ограниченных зат

ратах (3);

2) минимум затрат (3) при ограниченной производительности (П);

3) максимум отношения П/3;

4) максимум разности экономии (Э) и затрат (3) и др.

211

При оценке эффективности создания функционирования САПР ТП используются подходы, описанные выше. Вместе с тем функционирование САПР ТП дает специфический косвенный экономический эффект:

При оценке эффективности создания функционирования САПР ТП используются подходы, описанные выше. Вместе с тем функционирование САПР ТП дает специфический косвенный экономический эффект:

ДЭ = ЛЭ„ + АЭК, где АЭ„ — прямой экономический эффект; АЭК — косвенный эко-номичсский эффект; АЭП = ^(С^Мх ~^г^г) — прямой экономический эффект от снижения трудоемкости процесса проектирования; Q, С2 — стоимость обработки единицы информации до и после внедрения разработанной САПР ТП; Л/ь М2 — объем годовой информации технологической задачи до и после внедрения разработанной САПР ТП; л — число взаимосвязанных задач. Косвенный экономический эффект

АЭК = ДЭР + ДЭ„.И + АЭФ,

где ДЭР — экономия материальных ресурсов; дЭ„ „ — экономия за счет повышения производительности при изготовлении изделий; АЭф — экономия в результате высвобождения элементов производительного фонда.

Коэффициент сравнительной эффективности определяют по формуле

Еп = ДЭ/Л'0,

где К0 — единовременные капитальные затраты. Срок окупаемости капитальных затрат (в годах)

где АЭГ — годовая экономия текущих затрат.

Контрольные вопросы

1. В чем заключаются основные задачи и принципы создания СЛПРТП?

2. Какие виды обеспечения подсистемы проектирования вы знаете?

3. Чем характеризуются базы данных?

4. Какие отличия имеют базы знаний от базы данных?

5. Назовите основные требования, предъявляемые к техническим средствам САПР.

6. В чем заключаются тенденции развития технического обеспечения САПР?

7. В чем состоит задача структурного синтеза?

8. Как решается задача структурного синтеза при полном переборе вариантов структуры из конечного множества элементов?

9. Когда используют режим диалога при решении задачи структурного синтеза?

212

10. В каких случаях целесообразно моделировать мыслительную деятельность технолога-проектировщика?

11. Какую функцию выполняет параметрическая оптимизация?

12. Как происходит выбор целевых функций при технологическом проектировании?

13. Как апияют ограничения на параметрическую оптимизацию?

14. В чем заключается метод регулярного поиска при параметрической оптимизации?

15. Как можно охарактеризовать разновидности систем автоматизированного проектирования?

16. Перечислите характеристики информационно-поисковых систем?

17. Какие характеристики имеют системы, основанные на типовом вариантном проектировании?

18. В чем заключается поисковое проектирование?

19. В чем заключается построение обобщенной структуры технологических процессов?

20. В чем заключается многоуровневый итерационный синтез?

21. Чем характеризуются экспертные системы?

22. На чем основаны эволюционные методы проектирования?

Глава 6

УПРАВЛЕНИЕ ПРОЦЕССАМИ И ОБЪЕКТАМИ В ПРОИЗВОДСТВЕННЫХ СИСТЕМАХ

6.1. Общее представление об управлении технологическими объектами

В машиностроении технологические объекты (ТО) — это технологическое оборудование (станки, роботы и т.д.), обеспечивающее выполнение тех или иных ТП. Современные ТО представляют комплекс сложных динамических систем. Их сложность обусловлена высокими требованиями к производительности и точности выполняемой работы. Управление процессами и объектами в машиностроении осуществляется с помощью СУ.

Под управлением понимают процесс перевода ТО из одного (начальное) состояния в другое (конечное) за конкретный промежуток времени А/ с затратой заданного объема ресурсов.

Система управления — комплекс устройств и средств связи, обеспечивающий точное и согласованное во времени взаимодействие рабочих и вспомогательных агрегатов и устройств ТО в соответствии с заранее разработанной программой управления на основе принятого ТП.

Системы ЧПУ позволяют все операции, связанные с пуском, остановкой, включением и выключением вспомогательных устройств, а также операции по обеспечению требуемых значений параметров (величин), определяющих ход ТП в управляемом объекте, выполнять без участия обслуживающего персонала, только устройствами автоматического управления.

Следящими системами называются СУ, с помощью которых на управляемом объекте воспроизводится изменение входной величины произвольно заданной во времени и, как правило, с усилением по мощности.

Программа — способ достижения цели с однозначным описанием процедуры его реализации. Программа функционирования ТО — совокупность команд, которые должен выполнять ТО.

Разрешающая способность СУ — наименьшее изменение выходного параметра состояния ТО, которое может быть задано и зарегистрировано ее измерительной системой.

Дискрета — минимальная теоретическая величина реакции ТО на единичное изменение управляющего сигнала.

Основное назначение СУ — выполнение команд для поддержания требуемых значений параметров выполняемого ТП при заданной точности и наибольшей производительности.

214

Выбор СУ во многом зависит от специфики ТП, в котором эксплуатируется ТО, и от требований экономики.

Система автоматического управления ТО должна выполнять следующие задачи:

• рсализовьшать требуемые действия исполнительных механизмов;

• обеспечивать заданные режимы ТП;

• поддерживать требуемые параметры объекта производства;

• выполнять вспомогательные команды.

Основными требованиями к системам автоматического управления являются: управление сложным циклом функционирования ТО; высокая мобильность; необходимая точность при высокой надежности в работе; простота конструкции и низкая стоимость; листанционность в управлении; возможность саморегулирования в процессе управления.

Команды, задаваемые ТО в системах программного управления, делят на три категории: I) технологические команды, обеспечивающие требуемые действия рабочих органов ТО при выполнении ТП; 2) цикловые команды, к которым относят изменения параметров ТО (например, переключение скорости и подач, выбор инструмента, выключение охлаждения, реверс и т.д.); 3) команды на выполнение служебной или логической информации, обеспечивающие правильность выполнения ТО всех задаваемых ему команд (обозначение адресов, знаки разделения команд, контрольные числа). Эти команды зависят от принятой системы их кодирования.

Существует классификация СУ по командной информации, в частности, различают:

1) СУ, работающие на основе полной начальной информации (например, СУ с распределительным валом; копировальные СУ; цикловые СУ; системы с ЧПУ (СЧПУ));

2) СУ, работающие на основе неполной начальной информации: экстремальные системы (обеспечивают оптимальное управление путем изменения управляющего воздействия); самонастраивающиеся СУ (обеспечивают оптимальное управление путем изменения параметров системы и управляющих воздействий); самоорганизующиеся СУ (обеспечивают оптимальное управление путем изменения се структуры, параметров и управляющего воздействия); самообучающиеся системы управления (обеспечивают оптимальное управление путем изменения алгоритма управления или параметра управляющего действия).

При подготовке производства необходимо проводить анализ ТО на основании изучения соотношения следующих трех информационных составляющих процесса производства.

1. Выбор ТО и подбор нормализованной или унифицированной оснастки, приспособлений, инструмента и т.д. (/с).

215

2. Проектирование специальной оснастки, приспособлений,

инструмента (/,,).

3. Управление вручную оператором ( Jm ).

В итоге общий объем J информации

J = JC + JV + J „.

Составляющая Jm отсутствует, если обработка производится автоматическими ТО. Составляющие Jc и Jv не зависят от оператора.

Степень автоматизации управления оборудованием можно определить с помощью коэффициентов А и В:

Jc + Jv + Jm '

если А. = L, то используемые ТО — автоматическое оборудование; если А —> 0, то ТО является универсальным оборудованием;

Коэффициент В отражает степень гибкости: если В = 1, то ТО легкопереналах<иваемые; если В —» 0, то ТО переналаживаются с большими затратами. При В= 1 используют ТО с ручным управлением ( Jc —» min, /„ -* 0, Jm -» max). В этом случае производительность определяется возможностями оператора и имеет место максимальная гибкость. При В -» 0 используют автоматические ТО (/с—» min, Jv —> max, Jm —> 0). Переналадка связана с большими экономическими затратами.

При ТО с СЧПУ Jc -» max, Jv -» min, Jm -» 0. В этом случае большая доля информации относится к ТО. При переходе с одного объекта производстпа на другой затраты меньше, чем в предыдущем случае, за счет более высокой гибкости, при этом производительность выше, чем в первом случае.

На основании приведенного можно сделать вывод, что автоматические ТО целесообразно использовать в крупносерийном и массовом производствах, когда требуется максимальная производительность при практически неизменной номенклатуре производства.

В мелкосерийном и серийном производствах целесообразно использовать ТО с СЧПУ, обеспечивающими выполнение ТП в автоматическом режиме. При этом появляется возможность быстрой переналадки на выпуск продукции при смене номенклатуры производимой продукции.

В экспериментальном и частично в мелкосерийном производствах целесообразно использовать универсальные ТО, так как в этом случае достигается максимальная гибкость.

Так как ТО неотделим от СУ, то он накладывает свои особенности на ее конструкцию. В то же время, любая СУ независимо от

216

характера ТП, для которого она предназначена, должна максимально отвечать следующим требованиям:

• исполнение команд с высоким быстродействием и точностью;

• гибкость при смене объекта производства;

• синхронизация выполняемых действий в разных циклах;

• высокая надежность работы;

• автоматическое регулирование процесса выполнения ТП и поддержание его оптимальных параметров;

• простота конструкции, низкая стоимость и удобство обслуживания;

• широкий спектр выполняемых действий;

• короткий цикл подготовки программы выполнения ТП;

• выполнение большого числа технологических команд (переключение подач, чисел оборотов шпинделя, поворот резцовой головки, включение и выключение охлаждения инструмента);

• управление продолжительными циклами без смены программоносителя.

Системы управления ТО классифицируют по следующим признакам: принцип синхронизации, степень централизации управления, метод воздействия, вид программоносителя, число управляемых координат, способ программирования, наличие обратной связи, тип привода и др.

Системы управления станками разделяют на централизованные, децентрализованные и смешанные.

Централизованные (независимые) СУ управления характеризуются тем, что управление всем технологическим циклом станка-автомата и АЛ осуществляется с центрального командного пункта ТО независимо от действия и положения его исполнительных рабочих органов. Благодаря простоте схемы управления, надежности в работе, удобству обслуживания и наладки централизованные СУ получили наибольшее применение в станках.

Децентрализованные СУ (их называют иногда путевыми) осуществляют управление при помощи датчиков (чаще всего путевых переключателей и конечных выключателей), включаемых на пути движущихся исполнительных органов ТО. Эти системы основаны на управлении, при котором все исполнительные органы связаны между собой так, что каждое последующее движение одного может происходить только после окончания движения предыдущим. Преимуществом такой СУ является отсутствие сложной блокировки, так как команды даются после окончания предыдущей операции.

Смешанные СУ являются комбинацией первых двух систем. Здесь управление некоторыми элементами цикла осуществляется как в децентрализованной системе, а остальные элементы управляются от центрального командного устройства.

217

Системы управления, применяемые в ТО, весьма разнообразны как по своему назначению, так и по конструктивному оформлению. Однако в любом ТО можно выделить две основные части: управляющее устройство и управляемые узлы — агрегаты или другие рабочие органы, выполняющие заданный ТП.

ТП характеризуется несколькими параметрами (подача, скорость, усилие, температура и т.д.), которые для правильного хода выполнения процесса поддерживаются постоянными или изменяются по определенному закону. Управляющее устройство воздействует на рабочий орган станка в соответствии с программой управления.

При традиционных методах автоматизации весь объем информации, необходимый для изготовления деталей, воспроизводится в кулачках, копирах, шаблонах, упорах и других устройствах, с помощью которых эта информация затем передается ТО как программа обработки данной детали. Подобный способ усложняет подготовку и задание программы обработки, такие СУ не могут обеспечить высокой гибкости и переналаживаемости оборудования на изготовление новой детали. Появление СЧПУ позволило коренным образом решить эту задачу.

В ТО с цифровым программным управлением на всех этапах подготовки программы обработки, вплоть до ее задания ТО, оперируют только информацией в цифровой (дискретной) форме с рабочего чертежа летали. Это позволяет применять математические методы для подготовки программ и автоматизировать весь процесс формирования изделий с помощью ЭВМ.

В металлообработке среди автоматических систем управления широко распространены так называемые аналоговые системы, в которых в качестве программоносителей используют аналоги, определяющие перемещения исполнительных устройств станков (копиров, кулачков, упоров). Исходная информация о процессе отработки преобразуется и выдается в виде копируемой модели обрабатываемой детали. Например, на токарном станке упоры, расставленные по ходу движения суппорта, могут служить аналогом перемещений продольного и поперечного суппортов. Подобные системы называются замкнутыми, так как в них имеются два потока информации. Первый поток информации — положение конечного выключателя (программа), второй — фактическое положение исполнительного механизма. В незамкнутой СУ в формообразовании детали используются кулачки с профилем, соответствующим запрограммированной траектории обработки. В этом случае аналогом перемещения исполнительного устройства является профиль кулачка.

Копировальные системы управления используют в качестве программоносителя как копир (или шаблон) и подразделяются на копировальные системы прямого и непрямого действия.

218

|

|

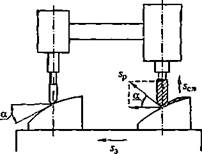

| Рис. 6.1. Копировальная система прямого действия: sc „ — подача слежения; ж, — подача заданная; sp — подача результирующая; а — угол наклона образующей поверхности |

На рис. 6.1 приведена схема копировальной СУ прямого действия. Достоинством такой системы является простота конструкции, а недостатком — быстрый износ толкателя и шаблона (копира) за счет воздействия через толкатель на шаблон реакции от силы резания. При этом снижается точность обработки, требуется более одного шаблона на малую партию изготовляемых деталей из труднообрабатываемого материала.

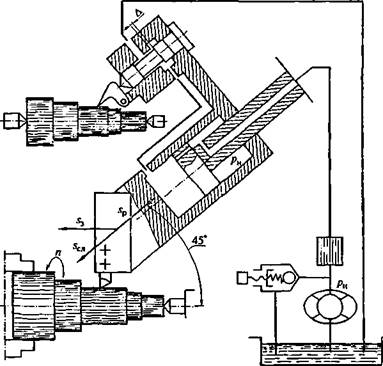

В копировальных СУ непрямого действия величина силы, действующей на шаблон (копир), снижена за счет применения соответствующих усилителей, например гидроусилителя (рис. 6.2). Система имеет обратную связь, которая отслеживает положение штока золотника и стремится свести ошибку слежения к минимуму. При всей сложности такая система имеет большое достоинство — более высокую точность обработки и достаточно большой срок службы шаблона. Величина зазора Л в золотнике является переменной и определяется текущей скоростью смещения его штока.

Особенностью аналоговых систем управления ТО является вид программоносителя, при котором программа обработки фактически материализуется. При использовании аналогового программоносителя появляются неограниченные человеческим фактором возможности роста производительности обработки, но при этом сокращается возможность быстрой переналадки оборудования.

Развитие аналоговых систем управления в направлении, при котором стали возможными введение и замена управляющей информации непосредственно на рабочем месте, привело к созданию систем ЧПУ (рис. 6.3). В таких системах программа представляет собой информацию, кодированную определенным образом и носящую знаковый вид.

Различают позиционные, контурные и комбинированные СУ.

К позиционным системам программного управления (СПУ) относят системы, в которых траектория и скорость движения не программируются, а задаются только начальное и конечное положение управляемого органа станка. Эти системы служат для совершения установочных движений. При их использовании форма траектории перемещения рабочего органа может быть произвольной. Требования по точности предъявляются только к конечному по-

219

|

|

Рис. 6.2. Устройство копировальной системы с гидроусилителем:

^л — подача слежения; s , — заданная подача; р„ — давление, создаваемое насосом; п — частота вращения шпинделя", Л — величина зазора в золотнике

ложению рабочего органа (координатно-расточные станки, сверлильные станки, толкатели в транспортных системах и т.д.).

К контурным СПУ относят системы, в которых осуществляется непрерывное управление движением двух или более исполнительных органов станка, что обеспечивает возможность обработки криволинейных контуров или поверхностей. В этих СУ требования по точности предъявляются к траектории перемещения рабочего органа и к текущему положению его в каждый момент времени.

| Устройство формирования командной информации | 1 | Исполнительный механизм |

| . Л^ | ||

| г |

Рабочий орган технологического оборудования

i ~ ~ ~ i

------ ^ i

Рис. 6.3. Структура системы числового программного управления: I, ..., 1 — исполнительные механизмы

220

| / С)1 | ||||

| ЗП | С(/) | БУУ | ИУ |

1'ис. 6.4. Структура разомкнутой системы управлении:

| Н {1) |

Ш — задатчик программ; БУУ — блок устройства управления; ИУ — исполнительное устройство; G ( t ) — заданная информация;/!;/) — возмущающие воздействия; Н(1) — выходная информация

В ТО с программным управлением используют три фундаментальных принципа автоматического управления: принцип разомкнутого управления, принципы обратной связи и компенсации.

Принцип разомкнутого управления наиболее прост к реализации, так как не требует дополнительных устройств. Структурная схема разомкнутой СУ, реализующей этот принцип, представлена на рис. 6.4. Задатчик программ (ЗП) задает необходимую информацию блоку устройства управления (БУУ), который управляет исполнительным устройством (ИУ). Необходимо, чтобы выходная информация //(/) была максимально близка к заданной (7(/), что в реальных условиях осложняется рядом таких факторов, как неточность изготовления отдельных устройств и механизмов, проявлением возмущающих воздействий и пр. Действие таких факторов можно представить некоторой функцией/(/).

Если требуемая степень соответствия выходной и входной информации не достигается при использовании данной схемы построения СУ, то применяют другие принципы управления. Реализа-iшя этих принципов предусматривает введение обратной связи. СУ с обратной связью называется замкнутой.

Структурная схема замкнутой СУ представлена на рис. 6.5. С за-датчика программы (ЗП) информация поступает в блок сравнения информации (БСИ), затем в блок управления устройством (БУУ), который управляет ИУ. Далее датчик в совокупности с устройством преобразования информации преобразует фактическое действие ИУ в информацию, имеющую вид, удобный для сравнения с информацией, поступающей в БСИ от ЗП. Это позволяет автоматически контролировать точность отработки заданной про-

|/С>

| ЗП | С(0 | БСИ | £0) | БУУ | ------ — ИУ | Ж')/ | |

| \ |

Рис. 6.5. Структура замкнутой системы управления:

ЗП — задатчик программ; БСИ — Спок сравнения информации; БУУ — блок устройства упраапения; ИУ — исполнительное устройство; Д — датчик обратной связи; С(/) — заданная информация; £(/) — информация о величине рассогласования; /(/) — возмущающие воздействия; //(0 — выходная информация

221

граммы. Большое значение в цепи обратной связи имеет датчик обратной связи, который служит для преобразования выходной информации в сигналы, соответствующие по своей физической природе сигналам с ЗП. Таким образом, датчик является измерительным преобразователем (преобразует изменение одной физической величины в изменение другой).

Принцип компенсации (реализация комбинированных СПУ) позволяет уменьшить или исключить совсем последствия влияния вредных факторов (деформации технологической системы под действием температурных факторов, сил резания и т.д.), воздействующих на ТО.

Система управления является астатической по отношению к управляющему воздействию, если при стремлении управляющего воздействия к постоянной величине ошибка также стремится к нулю.

Система управления является статической по отношению к управляющему воздействию, если при стремлении последнего к постоянной величине ошибка также стремится к постоянной, отличной от нуля, величине.

Как видно из схемы, представленной на рис. 6.5, наличие рассогласования является необходимым условием изменения состояния исполнительного устройства ТО. Однако наличие рассогласования во многих случаях приводит к погрешностям отработки командной информации и, как следствие, к браку при выполнении ТП. При малых скоростях изменения управляющего воздействия погрешность относительно небольшая и сю можно пренебречь. В тех же случаях, когда это изменение имеет большую величину или управление осуществляется по нескольким координатам, погрешность существенно возрастает.

Наиболее простой способ уменьшения величины рассогласования — снижение скорости изменения управляющей информации. В этом случае значительно меньше сказываются динамические ошибки, и погрешность также уменьшается. Однако применение такого способа удлиняет рабочий цикл, что приводит к снижению производительности ТО.

Другим способом уменьшения величины рассогласования является увеличение коэффициентов усиления звеньев, составляющих прямую цепь СУ. Для информационных потоков в системе управления можно записать

E ( t ) = G ( t ) - H { t ),

где G { t ) — исходная информация (требуемые параметры); H ( t ) — информация о выходных параметрах; £(/) — информация о рассогласовании между указанными потоками информации. Рс1улируемый выходной параметр

//(/) = E ( t ) k ,

222

где к— произведение коэффициентов усиления звеньев, составляющих прямую цепь системы управления.

В системах управления ТО обычно применяют обратную связь с коэффициентом передачи равным единице. В этом случае можно ia писать

Я(/) = *[С(/)-Я(/)1.

При наличии внешних возмущающих воздействий полученное выражение примет вид

//,(/) = * [G(0-//,0)1-/,<0; вд = *[С(4-я2(/)1-/2(/).

Здесь изменению воздействия внешнего параметра от/|(/) до /i(/) соответствует изменение выходного параметра от Ht { t ) до Я2(/):

ДЯ(/) = #,(/) - Я2(/), или

дя(/> = к [(?(/) - я,(/)1 -/(/) - к [С(о - що] +/2(/).

После преобразования этой формулы

ЛЯ(/) = Л [Я,(/) - tf2(/)] +/2(/) -/.(0; АЯ(/) = А: [-ЛЯ(0] + ЛД/) окончательно получим

Из последней формулы следует, что отклонение регулируемого параметра от заданного прямо пропорционально возмущающему кнешнему воздействию (силе трения в направляющих, силе резания и др.) и обратно пропорционально произведению коэффициентов усиления звеньев прямой цепи. Следовательно, для повышения точности необходимо увеличивать коэффициент усиления звеньев, однако в некоторых случаях это может привести к потере устойчивости. Поэтому всякое изменение параметров звеньев, составляющих СУ, следует проверять на устойчивость.

Дата: 2018-12-28, просмотров: 437.