Как правило, входная информация G ( t ) от СЧПУ представляется в унитарном коде (последовательность импульсов). В замкггу-тых СУ в устройстве сравнения информационные потоки должны иметь одинаковую форму представления. При формировании командной информации используют линейную и круговую интерполяцию.

223

| s x,y | LXj | |||||

| Up | ih | V/> | Их | ij 4 | ||

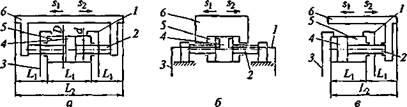

Рис. 6.6. Структурная модель для случая линейной интерполяции:

s^. — величина контурной скорости но каждой из координат х, у, р — оператор Лапласа; //i, Н2 — состояние первого и второго интеграторов; Lx - y — величина перемещения по каждой из координат х, у

Формирование управляющей информации при линейном перемещении рабочего органа ТО по двум координатам ( sx и sy ) выполняется согласно зависимостям

sx - s cos a;sy = s sin a,

где исходными данными являются s — контурная скорость; a — угол наклона отрезка прямой к оси координат.

Положение L рабочего органа в каждый момент времени описывается следующими выражениями:

U = {Mr; L , = \ syut .

где Lx , Ly — длина отрезка прямой по двум координатам.

Структурная модель реализации линейной интерполяции по любой из координат представлена на рис. 6.6. Математическая модель процесса формирования управляющего воздействия можно представить в матричной форме:

| Их "г | = | А21 Ап |

где #|, Я2 — состояние выхода первого и второго интегратора; #f, Н2 — то же, предыдущее состояние; А^ — коэффициенты матрицы перехода. Дискрета времени

М = Д/s,

где Д — дискрета перемещения, обеспечиваемого СУ; s — контурная скорость.

Начальные условия по координате X : Z, = 0; 7^ = scosa.

То же по координате Y : Zx = 0; Z 2 = s sin a.

Коэффициенты матрицы

Аи = 1; Ап = ДГ, Агх = 0; А22 = 1.

Текущие значения Нх и Н2 и положение L рабочего органа:

Я, = 4,//f + Ai 2 H 2 - = Я," + Я2-Д/;

Я2 = Л21Я,- + A 22 Hi = Нц L = Я,.

224

Рис. 6.7. Структурная модель для случая круговой интерполяции:

sfty — величина контурной скорости по каждой из координат х, у; р — оператор Лапласа; Ht , Нг — состояние первого и второго интеграторов; L ^ — величина перемещения по каждой из координат х, у; ш — угловая скорость

| yjy | - х& | 1 | |||||

I/p

\/ р

■ -<о2

При круговой интерполяции траектория движения исполнительного органа ТО рассматривается в виде дуги окружности. При этом положение рабочего органа ТО по каждой из координат определяется как

L^t) = /г cos (со/); Ly(t) = R sin (cor),

где в качестве исходных данных выступают следующие параметры: ш — угловая скорость, со = s / R ; s — контурная скорость; R — радиус окружности.

Структурная модель реализации случая круговой интерполяции при управлении по любой из координат представлена на рис. 6.7. ММ процесса формирования управляющего воздействия можно представить в следующей матричной форме:

| я2 | = | А\ Аг A2l Ajx | Hi Hi |

где А„т — коэффициенты матрицы, в частности

Аи - sin(coAf);

Ап = I/co cos(coAf); А 21 = -со cos(соД/); Агг = Ац .

Начальные значения по координате X :

Z, = R cos (ф(); 2 ъ - s sin (cpi).

То же по координате Y :

Z, = R sin (tp,); Z2 = я cos (ф,),

где ф, — начальный угол дуги окружности; ф2 — конечный угол дуги окружности.

Текущие значения состояний интегрирующих элементов:

Hx=AuHi+AnHi\ H2 = AuHi-+A72Hi; L = HX.

Использование такого математического описания процесса формирования управляющей информации позволяет принципиально снизить объем вычислений при формировании командной информации и осуществить управление исполнительными механизмами ТО в реальном масштабе времени.

6.3. Исполнительные механизмы систем управления технологическими объектами

При проектировании систем управления ТО большое значение имеет выбор приводов главного движения. Назначение приводов главного движения подачи в ТО с системой программного управления заключается в том, чтобы обеспечить выполнение ТП с максимальной производительностью при заданных значениях точности и качества.

Точность следящей системы определяет способность системы обеспечивать требуемые условия работы в разных режимах вне зависимости от изменения внешних возмущающих факторов. Точность следящих систем характеризуется динамической и статической ошибками.

Динамическая ошибка — разность между заданным и текущим значениями воспроизводимой величины в период отработки управляющей информации рабочими органами ТО.

Наибольшее значение для СУ имеют динамические ошибки, возникающие при внезапном изменении скорости входного сигнала, например, от нуля до максимума (или наоборот) за достаточно малое время, сравнимое со временем переходных процессов в СУ. Это имеет место, например, при обработке контура в виде угла или дуги окружности малого радиуса.

Точность воспроизведения заданной программы вдоль каждой из координат зависит как от заданной профаммы (входной функции), так и от статических и динамических характеристик следящего привода, в частности от коэффициентов усиления и быстродействия.

Статическая ошибка — разность между значением выходного параметра (полученного в результате выполнения заданной программы) и значением входного (заданного по программе) параметра в установившемся режиме. Она определяет точность следящих приводов координатных станков, является одной из составляющих погрешности обработки плоских контуров и при объемной обработке. Статическая ошибка складывается из нескольких составляющих, основными из которых являются следующие:

• ошибка датчика положения;

• ошибка, связанная с наличием люфтов в кинематической цепи между датчиком положения и управляемым органом станка (режущий инструмент, заготовка и т.д.);

• ошибка, вызванная дрейфом нуля усилительного канала;

• ошибка, обусловленная нелинейностью усилительных элементов СУ;

• ошибка, вызванная действием статического момента нагрузки при трогании (усилия трения в направляющих, усилия резания).

226

Статическая погрешность СУ определяет погрешность многократной установки управляемого объекта в какую-либо точку, т.е. по сути дела она определяет стабильность ее функционирования. Эта ошибка складывается из зоны нечувствительности СУ, дрейфа нуля на выходе преобразователей и т.д.

В настоящее время применяют в основном два вида приводов: на основе следящих систем (как правило, используют высокомо-ментные двигатели) и на основе шагового двигателя (ШД).

Приводы подач на основе ШД являются простейшим вариантом исполнительного привода, показателями которого являются:

• полоса пропускания — максимальная частота командных импульсов, отрабатываемых в установившемся режиме на холостом ходу;

• приемистость — наибольшая частота следования командных импульсов, при которой возможны внезапный пуск и останов ШД без потери шага.

Приемистость и полоса пропускания характеризуют быстродействие привода, а следовательно, и производительность технологического оборудования.

|

|

Шаговые двигатели изготавливают двух видов: маломощные для использования в качестве серводвигателей и силовые для непосредственного привода исполнительного узла без усилителя крутящего момента. Принцип действия ШД (рис. 6.8) напоминает работу поворотного электромагнита. Магнитопроводящий ротор с полюсами стремится повернуться так, чтобы его полюсы оказались в положении наибольшей проводимости магнитного потока, образованного электрическим током, проходящим через одну из четырех обмоток секций статора. Секции статора имеют аналогичные ротору полюсы, однако эти секции расположены таким образом, что если полюсы одной из них совпадают с полюсами ротора, у трех других они смещены на ±1/3 шага полюсов.

| Рис. 6.8. Устройство шагового двигателя: I, II, III, IV — обмотки статора; q> — угол между соседними секциями обмоток; <р' — угол смещения отдельных полюсов обмоток статора |

ШД обеспечивает строго выдерживаемый угол поворота ротора при подводе к его обмоткам постоянного напряжения. Подавать напряжение к разным обмоткам (секциям) статора не-

8*

227

обходимо в определенной последовательности, в зависимости от требуемого направления поворота ротора двигателя. Частота подаваемых на ШД импульсов изменяет угловую скорость вращения ротора, и при большой частоте наблюдается его непрерывное вращение (необходимо помнить, что ШД можно использовать в разомкнутых системах лишь в пределах их разрешающей способности, если не снабжать систему специальными устройствами плавного разгона и торможения).

Разрешающей способностью ШД (частотой приемистости или приемистостью) называется мгновенный перепад частот, отрабатываемый двигателем без пропуска хотя бы одного импульса. Разрешающая способность разных типов отечественных ШД может достигать 2 кГц. При плавном разгоне двигатели могут работать на более высоких частотах (до 20 кГц). Шаговый двигатель характеризуется динамическим моментом, значение которого соответственно разрешающей способности доспи ает 0,1 Н ■ м для ШД, используемых в качестве серводвигателей, и десятков ньютонометров для силовых ШД. Шаг на выходном валу чаще выполняют в 1,5°, но он может быть равен 0,5... 10°. Ошибка в шаге в зависимости от нагрузки может составлять 20 % величины шага, но при работе двигателя она не накапливается. Реверсирование ШД достигается изменением последовательности подключения обмоток статора.

Высокомомснтные двигатели имеют возбуждение от постоянных магнитов и поэтому меньше нагреваются по сравнению с обычными. Их изготовляют со встроенным тахогенератором и, по желанию потребителя, снабжают датчиком пути и тормозом. Такие двигатели имеют малые массу и объем, позволяют отказаться от использования механических редукторов, их можно непосредственно соединять, например, с шариковым ходовым винтом исполнительного узла. В сочетании с цепью адаптивного регулирования частоты вращения с помощью тиристорного преобразователя частота сохраняется постоянной вплоть до ! мин"1. Таким образом, динамические характеристики ШД позволяют обеспечивать высокую точность обрабатываемых деталей. Благодаря ускоренному ходу исполнительного узла сокращается вспомогательное время при обработке.

Необходимо отметить, что для малоинерционных двигателей требуется специальное динамическое согласование с механической системой станка. Если собственная частота двигателя и частота механической системы станка будут соизмеримы, это может привести к потере устойчивости всей системы электромеханического привода. Из этого следует, что более рациональный путь повышения быстродействия двигателя связан с увеличением динамического момента при неизменном моменте инерции якоря машины. Двигатели подобного типа получили название высокомомент-н ы х. Конструктивная особенность таких двигателей (возбуждение

228

от постоянных мап-штов) позволяет отказаться от электромагнитного возбуждения, что исключает потери на нагрев обмотки возбуждения на 10... 15%, увеличивает КПД и уменьшает размеры двигателя. Применение постоянных магнитов позволяет построить многополюсную машину постоянного тока с упрощенной коммутацией электрических цепей и с равномерным распределением магнитной индукции в зазоре. Двигатели обеспечивают равномерное иращение при частотах до 0,1 мин-1. Электромагнитный момент двигателя постоянного тока зависит от величины магнитного потока и тока якоря.

Для создания высокого динамического момента необходимо, чтобы при всех значениях тока якоря /я магнитный поток оставался постоянным.

В машинах постоянного тока с электромагнитным возбуждением магнитный поток уменьшается вследствие размаптчивающего действия реакции якоря. Двигатели с постоянными магнитами имеют более стабильный магнитный поток, но и они могут быть размагничены при протекании по якорю больших токов. Во избежание этого намагничивающая сила постоянного магнита должна быть достаточно велика.

Все эти обстоятельства определяют конструкцию магнитной системы высокомоментных двигателей. Магниты из сплава альни-ко имеют большую длину по оси намашичивания. Высокое значение индукции позволяет получить достаточный магнитный поток при малом сечении магнита. Такие магниты располагают тангенциально по отношению к окружности якоря и снабжают их полюсными наконечниками из магнитно-мягкого материала. Ферри-товые магниты, напротив, имеют очень малую длину, поскольку они создают высокую напряженность поля и имеют большую площадь сечения. Они сами образуют полюсы магнитной системы. Низкая стоимость ферритовых магнитов и очень простая конструкция двигателя обеспечили их широкое распространение. Созданы высокоэнергетические магнитные материалы на основе редкоземельных элементов. Наиболее перспективны самарий-кобальтовые ферриты. Удельная энергия их примерно в три-четыре раза выше, чем у сплавов альнико.

Кроме того, для создания высокомоментных двигателей необходимо улучшить условия коммутации. Этого можно добиться, если уменьшить ЭДС коммутируемой секции путем увеличения числа пластин коллектора. Применяют также специальные контактные щетки, выдерживающие большие плотности тока. Все эти меры обеспечивают шести—десятикратную перегрузку по моменту при низких частотах вращения в течение 20... 30 мин. Это обеспечивается наличием массивного якоря и большой тепловой инерционностью двигателя. При повышении частоты вращения коммутация двигателя ухудшается и перегрузочная способность снижается.

229

Высокомоментные двигатели относительно тихоходны. Номинальная частота вращения составляет обычно 1000 мин"1 (ее можно повысить до 2000 мин"1 за счет кратковременной форсировки напряжения якоря). Эти двигатели не нуждаются в промежуточном редукторе и их устанавливают непосредственно на ходовой винт механизма подачи станка. Типичная конструкция высокомо-ментного двигателя с ферритовыми магнитами представлена на рис. 6.9. Ферритовые магниты 8многополюсной магнитной системы расположены в цилиндрическом корпусе 7и охватывают якорь 6. На валу двигателя расположен коллектор 5со щетками 4. Двигатель снабжен электромагнитным тормозом 9 и встроенным тахоге-нератором 3. Для осуществления обратной связи по перемещению предусматривается резольвер 2, который связан с валом двигателя прецизионной повышающей передачей (повышающий редуктор /). Конструкция двигателя допускает применение внешнего вентилятора типа «наездник».

Дальнейшим развитием исполнительных электродвигателей постоянного тока являются вентильные бесконтактные электродвигатели, в которых коммутация осуществляется полупроводниковыми приборами. Это позволяет избавиться от коллектора и щеток и существенно улучшить динамические свойства машины. Вентильный бесконтактный двигатель постоянного тока напоминает двигатель с механическим коллектором. Для удобства управления обмотку якоря располагают на неподвижной части машины — статоре, а на роторе — постоянные магниты, которые создают поток возбуждения.

Рис. 6.9. Устройство высокомоментного двигателя:

/ — повышающий редуктор резольвера; 2 — резольвер; 3 — тахогенератор; 4 — щетки коллектора; 5 — коллектор; б — якорь; 7 — цилиндрический корпус высокомоментного двигателя; S — ферритовые магниты; 9 — электромагнитный

тормоз

230

Рис. 6.10. Передача винт—гайка качения: а — схема передачи; б — эскиз гайки

Мощность электропривода N , кВт, можно определить из формулы

N = 10.2Л/П,

где М — момент на валу двигателя, Н ■ м; п — частота вращения вала двигателя, с-1.

Для преобразования вращательного движения в поступательное в точных приводах ТО применяют передачу винт— гайка качения, схема которой приведена на рис. 6.10, а. В корпусе передачи помимо гайки находятся шарики, которые перемещаются между гайкой и винтом по замкнутому контуру (рис. 6.10, б). Шарики позволяют затянуть гайку таким образом, чтобы исключить зазор в передаче. Без них при такой затяжке винт невозможно было бы прокрутить.

Величину продольного усилия F , Н, передаваемого гайкой, можно определить по формуле:

F = 2 nM - 1000/Л,

где М — момент на валу двигателя, Н ■ м; И — шаг ходового винта, мм; 1000 — коэффициент пересчета для получения размерности усилия в единицах СИ.

Для осуществления поступательного движения в станках используют гидро- и пневмоцилиндры. По конструкции их можно разделить на цилиндры с двусторонним штоком, с односторонним штоком и с плунжером.

На рис. 6.11 приведены схемы гидроцилиндров, обеспечивающих возвратно-поступательное движение исполнительного рабочего органа б станка (стола, суппорта, ползуна). Движение осуществляется при подаче масла к поршням 4 (по трубопроводам 3 или / в цилиндр 5). Усилие на штоке F , Н, при подаче масла в бесшто-ковую полость можно определить по формуле

231

F = pnD 2 /4,

где p — давление масла, подаваемого в гидроцилиндр, Па; В — диаметр поршня гидроцилиндра, мм.

Усилие на штоке, при подаче масла в штоковую полость равно

F = pn ( D - d )2/4,

где d — диаметр штока, мм.

Стол б (рис. 6.11, а) совершает движения в противоположные стороны с одинаковыми скоростями (подачами). Корпус цилиндра 5 неподвижен. Штоки 2, имеющие одинаковые диаметры d , работают на растяжение. Это позволяет исполнять штоки небольшого диаметра. Однако здесь требуется точно изготовить цилиндр, выполнить двойные уплотнения штоков и уплотнения поршня. Кроме того, возрастает длина /^ = 3£ь где L \ — длина хода поршня 4.

Для того чтобы обеспечить свободный выход воздуха из полостей, масло по трубопроводам 1 а 3 подают в цилиндр в верхних точках. Если при движении вправо и влево в цилиндр поступает равное количество масла в единицу времени (одинаковый расход масла), то скорость движения стола б влево ( s {) и вправо ( s 2 ) составит, мм/с:

1000 Q S ] ~ Sl ~ 0,785 60( D 2 - d 2 )'

где Q — расход масла, поступающего в цилиндр, л/мин; D — диаметр цилиндра, мм; d — диаметр штока, мм; 1000; 0,785; 60 — коэффициенты пересчета для получения указанной размерности скорости.

Такие цилиндры применяются главным образом в станках шлифовальной группы.

В цилиндрах, выполняемых по схеме рис. 6.11, б, шток неподвижно закреплен на станине, а корпус жестко связан со столом б станка. Масло в цилиндр поступает через отверстия в штоке.

Гидроцилиндр, показанный на рис. 6.11, в, имеет односторонний тонкий шток, что позволяет значительно уменьшить размеры цилиндра и получить приблизительно одинаковые скорости движения в обе стороны. Эти цилиндры используют в станках, где шток работает на растяжение.

Для обеспечения больших ходов исполнительных механизмов (5... 10 м) используют плунжерные гидроцилиндры. При использовании для этих целей традиционных гидроцилиндров возникает необходимость в обработке внутренней поверхности цилиндров на большую длину. При этом себестоимость таких исполнительных механизмов существенно возрастает. Для упрощения технологии изготовления цилиндров и уменьшения стоимости агрегата гидро-

232

|

|

|

|

| 5, &i S\ S2 S| S2 |

Рис. 6.11. Схемы гидроцилиндров:

о — с подвижными штоками; б — с неподвижными штоками; в — с односторонним штоком малого диаметра; г — с плунжерами; д — с односторонним штоком большого диаметра; е — дифференциального; 1,3— первый и второй трубопроводы; 2— шток; 4~ поршень; 5— цилиндр; 6~ исполнительный рабочий орган (стол, суппорт, ползун) станка; 7 — плунжеры; L ,, L 7 — длина хода поршня; 5|, 52 — скорость движения поршня влево и вправо

цилиндры выполняют так, как показано на рис. 6.11, г. В этом случае внутреннюю поверхность цилиндров не обрабатывают. Плунжеры 7 выполняют пустотелыми и если они имеют одинаковый диаметр, скорость перемещения стола в обе стороны одинакова.

В многорезцовых и копировальных токарных полуавтоматах, а также в агрегатных станках для перемещения силовых головок применяют цилиндры выполненные по схеме рис. 6.11, d Здесь корпус цилиндра 5 жестко связан с рабочим органом станка, а шток, через который подводится масло, жестко закреплен на станине.

Если необходимо получить одинаковые скорости движения штока в обе стороны, применяют дифференциальные цилиндры (рис. 6.11, <?), в которых при движении поршня 4 влево правая полость соединяется с напорной магистралью, а левая — со сливной, а при движении вправо обе полости через распределитель соединяются с напорной магистралью. При этом масло, вытесняемое из правой полости, поступает в левую полость вместе с маслом, подаваемым насосом. Такие цилиндры применяют в хонин-говальных станках.

Скорость перемещения, мм/с, при движении поршня влево равна

4

233

при движении поршня вправо должно выполняться условие дифферен [ (иальности

'2 Id2 -d2 п °2 °2

4 4

s2nD2 = 4Q + 527r(Z)2 -rf2), откуда

В случае необходимости обеспечения постоянства скорости влево и вправо (5, = 52) при постоянной величине расхода Q взаимосвязь величин диаметров гидроцилиндра и штока можно определить по формуле:

4 g _ 4 Q nd 2 n ( D 2 - d 2 y откуда

D = j 2 d .

Если в дифференциальном цилиндре уменьшить диаметр штока 2 (см. рис. 6.11), то можно получить высокую скорость подач. Такую конструкцию используют в протяжных, поперечно-строгальных и долбежных станках.

Рис. 6.12. Конструкция пневмоцилиндра:

/ — направляющая втулка; 2— поршневые манжеты; 3 — шток; 4 — крышка на

торцовой поверхности трубы; 5, 7 — уплотнитсльные резиновые кольца; б —

чугунный поршень; <?— корпус пневмоцилиндра

234

Эффективная (полезная) мощность насоса N ^, кВт, используемого в гидросистеме, равна

л* = pQ / eno ,

где р — рабочее давление в гидросистеме, создаваемое насосом, Па; Q — производительность насоса, л/мин; 6120 — размерный коэффициент пересчета.

Типовая конструкция пневмоцилиндра приведена на рис. 6.12. Основной деталью цилиндра является корпус 8, изготовляемый из стали 45. Торцовые поверхности трубы закрыты крышками 4, изготовленными из стали или чугуна Соединение крышек 4 и гильзы уплотняют круглыми резиновыми кольцами 5. Внутри гильзы помещен чугунный поршень 6, который прикреплен к штоку 3 гайкой. Стальной шток 3 опирается на втулку 1. Уплотнение штока соединения с крышкой обеспечивается манжетами 2, прижимаемыми втулкой. Силу прижима можно регулировать прокладками. Для уплотнения сопряжений между поршнем и гильзой служат поршневые манжеты или чугунные поршневые кольца.

Усилие F , Н, развиваемое на штоке гидро- или пневмоцилиндра, можно определить по формуле

7 l ( Z »2- t /2)

' = '—4—.

где р — давление в системе, Па; D — диаметр цилиндра, мм; d — диаметр штока, мм.

6.4. Измерительные устройства, датчики обратной связи

В системах управления ТО для получения необходимой информации о параметрах протекающего ТП используют разные датчики. Различают датчики перемещения, положения, скорости, ускорения и т.д. По способу получения информации датчики подразделяются на дискретные, фазовые и амплитудные. По способу преобразования информации — на контактные и бесконтактные (емкостные, фотоэлектрические, индуктивные и др.). По конструкции датчики подразделяются на линейные и роторные. Роторные датчики кинематически связаны с выходным валом двигателя и осуществляют косвенное измерение величины линейного перемещения рабочего органа ТО (например, в станках с ЧПУ). Линейные датчики располагают на неподвижной (относительно контролируемого элемента ТО) части ТО (например, станине станка) и с их помощью производят прямое измерение линейных перемещений рабочего органа.

Датчик является измерительным прибором. Дискретность (цена одного импульса) зависит как от самого датчика, так и от

235

|

|

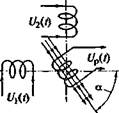

Рис. 6.13. Схема расположения обмоток вращающегося трансформатора:

Ux{ l) и U 2 { l ) — напряжения, изменяющиеся по гармоническому закону и подаваемые соответственно на первую и вторую обмотки статора вращающегося трансформатора; Up ( t ) — результирующее напряжение на обмотке ротора вращающегося трансформатора; а — угол поворота обмотки ротора вращающегося трансформатора

устройств, с которыми он связан. Точность датчика определяется конструктивными особенностями самого датчика, структуры электронной схемы преобразователя его сигнала, ее помехозащищенности и др. Для правильного функционирования системы цифрового преобразователя перемещений (ЦПП) необходимо согласование исходной числовой программы, т.е. дискретной информации, с аналоговой информацией, поступающей от датчиков.

При создании преобразователей сигнала датчика возможно использование большого числа разных схемотехнических решений. Вместе с тем, как показывает практика последних лет, наибольший вклад в развитие ЦПП вносит микроэлектроника, применение которой позволяет кардинально решить проблему технологичности, обеспечив максимальное упрощение, как правило, прецизионных механических узлов. Поэтому современный ЦПП состоит из относительно простого, насколько это возможно для обеспечения заданной точности, электромеханического первичного преобразователя, непосредственно воспринимающего измеряемое перемещение, и вторичного преобразователя — электронного узла, обрабатывающего полученную информацию и представляющую ее в цифровой форме.

Основными характеристиками датчика являются чувствительность датчика, т.е. отношение изменения Л У выходного сигнала к изменению АХ контролируемой величины

z = AY / AX ,

и разрешающая способность датчика — наименьшая величина контролируемого параметра, фиксируемая датчиком.

Одним из датчиков обратной связи, использующим в качестве аналога измеряемой величины фазовый сдвиг, является устройство на основе вращающегося трансформатора.

Вращающийся трансформатор содержит две одинаковые обмотки статора, расположенные одна относительно другой под углом 90°, и такую же обмотку ротора. Обмотка ротора (рис. 6.13) может поворачиваться вместе с ротором (вал которого является входным элементом датчика) относительно обмоток статора на любой угол гл.

Напряжения, подаваемые на обмотки ротора, составляют. В:

236

на первую обмотку

(/,(/) = £/, sin((o/);

на вторую обмотку

U 2 { r ) = U , cos(co/),

где {/а — амплитудное значение напряжения на обмотках статора, В; Ut ( t ), U 2 ( t ) — текущие значения напряжений на обмотках статора, Br to — круговая частота вращения, с-1; / — время, с.

Значение круговой частоты вращения определяется по формуле

где ^ззп — частота сформированных гармонических сигналов, поступающих на обмотки статора вращающегося трансформатора (частота «запитки»), с*1.

На обмотке ротора формируется напряжение Upj определяемое углом поворота а ротора относительно катушек статора,

Up{t) = (/,(/)sin a + (/2(/)cosa = U3 sin(a + ф),

где ф — фазовый сдвиг напряжения на катушке ротора. Значение напряжения £/3 определяется по формуле:

t/з = МЮ + ЩО ) = ,/(t/asin(coO)2 + (f/acos(w/))2 = £/„

т.е. величина £/3 не зависит от времени и определяется значением Ua , и

Ф = arccos(-;=,.a . =) = arccos( , а — ... .) = со/.

V(/,2(0 + U 2 2 ( t ) Ujsin 2 ( o ) t ) + cos2(co>)

Таким образом, окончательно получим

t/p(r) = t/a sin(tt + со/).

Следовательно, при повороте ротора вращающегося трансформатора на угол а выходной сигнал приобретает фазовый сдвиг на такую же величину. Для использования такого устройства в качестве преобразователя перемещений необходимо преобразовать полученный фазовый сдвиг в соответствующее число импульсов.

Схема устройства преобразования фазового сдвига в последовательность импульсов приведена на рис. 6.14. Генератор импульсов Г формирует импульсы прямоугольной формы. Сформированные импульсы поступают на три делителя Дел. Сигнал с первого делителя преобразуется в гармонические сигналы той же частоты, но со сдвигом по фазе на 90° (преобразователь условно не показан), и подается на обмотки статора вращающегося трансформатора. Сигнал с ротора датчика Д в виде гармонического сигнала поступает на преобразователь сигнала ПС. На выходе ПС формируется прямоугольный импульс, соответствующий одному периоду вращения

237

| fTT-jH Дел КД> -Щ-| Дел ~|--- |

| ПС |

| RST 1 Г-Т Дтр RST 2\ J i; I \\ \ |

| &S77h |

Рис. 6.14. Структурная схема преобразователя сигнала вращающегося трансформатора:

| —|К4- Дел |

| Kl |

| K2 |

Г — генератор импульсов; Дел — делители частоты; Д — датчик; ПС — преобразователь сигнапа; Тр — триггер; RST 1 и RST 2 — первый и второй ЛУ-триггсры; К!, К2, КЗ, К4 — логические элементы; В* и В" — выход информации с величине перемещения исполнительного органа соответственно в прямом и обратном направлениях

выходного вала вращающегося трансформатора. Далее сигнал поступает на триггер Тр, который делит поступающие импульсы на четные и нечетные. Полученные сигналы поступают на входы триггеров RSTI и RST 2 вторые входы которых соединены с выходами делителей импульсов. Все три делителя Дел имеют одинаковый коэффициент деления. На выходах ЛУ-триггеров сформируются противофазные импульсы со скважностью, равной 2, которые поступают на логические элементы К.1 и К2. Одновременно на их входы поступают импульсы от генератора. При появлении фазового сдвига на выходах этих элементов образуются импульсные последовательности соответственно В+или В" в зависимости от направления вращении.

В настоящее время широкое распространение получили датчики на основе фотоэлектрических преобразователей, в которых использован принцип модуляции светового потока растровым сопряжением. В зависимости от величины расположения в пространстве линейки и диафрагмы растровое сопряжение может быть но-ниусным, обтюрационным или муаровым.

Оптическая форма представления информации сигнала наиболее удобна для отображения величины угла поворота вала, так как съем информации не нагружает вал каким-либо моментом, а точность элементов оптических преобразователей может быть достигнута весьма высокой. Цифровая форма представления информации гарантирует высокую точность и помехоустойчивость.

Работа фотоэлектрической части преобразователей основана на использовании явления фотоэффекта, возникающего при попадании светового потока, прошедшего через прозрачные участки кодовых шкал, на фотоэлементы, преобразующие изменение светового потока в фотогок, служащий исходным электрическим сигналом для последующих схем. Такие преобразователи получили широкое распространение, так как при относительно небольших размерах позволяют добиться высокой точности преобразования информации. Если на диск нанесена маска, соответствующая одному из кодов, применяемых для повышения помехоустойчивос-

238

ти и надежности считывания, то в схеме предусматривают декодирующее устройство, преобразующее этот код в обычный двоичный.

Кодирующие диски фотоэлектрических преобразователей выполняют из оптического стекла, на которое фотохимическим способом наносят маску в виде концентрических дорожек с прозрачными и непрозрачными для светового излучения участками.

Число таких дорожек и ширина кодовых участков определяются разрешающей способностью преобразователей и видом выбранного кода. При кодировании устанавливается соответствие между каждым уровнем квантования и некоторой кодовой комбинацией или группой. Кодирование ведется либо по методу последовательного счета элементарных приращений преобразуемого сигнала, либо по методу позиционного считывания кода, формируемого для каждой выборки преобразуемого сигнала.

При кодировании но методу позиционного считывания кодовые комбинации для всех уровней шкалы воспроизведены заранее. При этом преобразователь должен иметь число кодовых дорожек, равное разрядности считываемого двоичного числа.

Оптические преобразователи угловых и линейных величин в цифровую форму делят на две основные группы по принципу последовательного счета штрихов и позиционного считывания кодов по кодовой маске.

В первой группе точность ограничивается числом штрихов на измерительной линейке или лимбе, а во второй группе — числом кодовых дорожек, соответствующих числу разрядов.

Повышение точности достигается использованием системы штрихов на двух лимбах, образующих растровый интерполятор. Растровый принцип основан на появлении муаровых колец, расположение которых вдоль направления штрихов позволяет проводить интерполяцию в увеличенном масштабе по сравнению с расстоянием между штрихами. Обычно в растровом интерполяторе выполняется измерение фазы периодической функции освещенности муаротой полосы по методу позиционного считывания. Число муаровых полос, измеренное методом последовательного счета, также может нести информацию об опорных точках функции, подлежащей последующей интерполяции.

Преобразователи, использующие метод последовательного счета числа приращений непрерывного сигнала, в свою очередь бывают циклического и накапливающего типа.

Преобразователь накапливапщего типа регистрирует не угловое положение, а приращение углового положения вала. При этом реверсивный счетчик, присоединенный к преобразователю, управляется сигналами с нескольких фотоприемников, позволяющих учесть направление вращения вала, а угол поворота определяется как алгебраическая сумма импульсов, принятых счетчиком.

239

При кодировании линейного перемещения используют широко применяемые в оптике дифракционные решетки, разрешающая способность которых в настоящее время достигает 1000 штрихов на I мм и выше.

Преобразователи позиционного растрового считывания имеют кодовую шкалу, механически связанную с входным валом, и набор фотоэлементов. Цифровой код, сформированный на выходе преобразователя, снимается с фотоэлементов для последующей обработки. Преобразователи считывания подразделяют на две подгруппы — параллельного и последовательного считывания. Разница между ними заключается в том, что при параллельном считывании одновременно проводится опрос фотоэлементов, а при последовательном считывании опрос выполняется последовательно.

|

|

Устройство преобразователя перемещений линейного типа схе

матично показано на рис. 6.15. Линейка 2является неподвижным

элементом датчика и жестко связана с неподвижным элементом

станка. Источник света /, диафрагма 3, блок фотоэлементов 4

жестко связаны между собой и образуют подвижную часть датчи

ка, установленную на подвижном элементе станка с ЧПУ, пе

ремещение которого контролируется. На линейке и диафрагме

сформированы равномерно чередующиеся прозрачные и непроз

рачные зоны. Например, линейку и диафрагму выполняют из стек

ла. Стекло прозрачно для светового потока. Непрозрачные зоны

образуются путем нанесения рисок механическим воздействием

или химическим травлением. Параллельно линейке расположена

диафрагма с четырьмя группами рисок, имеющих такие же гео

метрические параметры, как и на линейке, но по фазе каждая

группа сдвинута одна относительно другой на л/2. Против каж

дой группы элементов расположен

фотоэлемент. Таким образом, если

первый фотоэлемент максимально

освещен (риски линейки совпадают

с рисками шторки), то третий будет

полностью затемнен (прозрачные об

ласти линейки совпадают с непроз

рачными областями шторки) вслед

ствие сдвига третьей группы рисок

относительно первой на половину

фазы — п (я/2 + л/2).

Рис. 6.15. Схема преобразова- Сигналы с фотоэлементов сумми-

теля перемещений линейно- РУЮТся попарно Uu Uy и U 2 , (/„. Эта

го типа- операция позволяет избежать влияния

1 - источник свят.;' 2 - линей- изменения яркости источника света на

ка;3-диафрагма;4-блокфо- постоянную составляющую сигнала.

тоэлементов При синхронном изменении освещен-

240

|

|

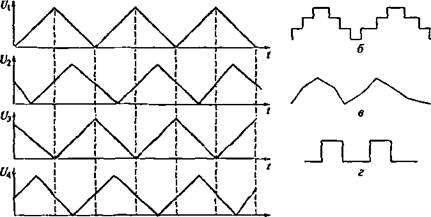

Рис. 6.16. Форма выходных сигналов преобразователя перемещений на этапах модулирования светового потока (а), опроса фотоэлементов (б), после интегрирования (в) и после прохождения сигнала через триггер (г):

U , — Ut — выходные напряжения с каждого из фотоприемников; / — время

ности фотоэлементов меняется только амплитуда пилообразного напряжения, а постоянный ток фотоэлементов (остаточный, или темновой ток) взаимокомпенсируется.

Преобразование сигналов с фотоприемников осуществляется двумя способами — фазовым или на основе прямого отсчета.

| мёь |

| Д1 |

| i 4й"Цтр" |

В фазовых преобразователях происходит опрос каждого фотоэлемента, а полученные сигналы суммируются. Сигналы на разных этапах преобразования имеют разные формы (рис. 6.16).

В фазовых преобразователях происходит опрос каждого фотоэлемента, а полученные сигналы суммируются. Сигналы на разных этапах преобразования имеют разные формы (рис. 6.16).

| ФД |

| в- |

| "Д2~И |

| Г |

| Рис. 6.17. Структурная схема преобразователя сигналов датчика обратной связи: Г — генератор импульсов; Д1 и Д2 — делители частоты; Д — датчик (вращз-ющийся трансформатор); И — интегратор; Тр — триггер; ФД — фазовый дискриминатор; «+» и «-» — соответственно устройства сложения и вычитания импульсов; В* и В' - информационные выходы о величине перемещения исполнительного органа соответственно в прямом и обратном направлениях |

При смещении шкалы на величину одной (разы сигнал также смещается на одну фазу (2л). Структурная схема формирователя импульсов приведена на рис. 6.17. С генератора импульсов Г импульсы на делитель Д1 и последовательно через устройства суммирования и вычитания импульсов на делитель Д2. Коэффициенты деления делителей Д1 и Д2 одинаковы и равны Ктя. Величина коэффициента Ктл определяет число импульсов, которое формируется на выходе

241

преобразователя сигнала при перемещении подвижного элемента датчика на один шаг (от одной прозрачной зоны до другой). Сигнал, сформированный на выходе делителя Д1, поступает на датчик Д (модулятор светового потока). С его выхода полученный модулированный сигнал через интегратор И и триггер Тр в виде импульсов, частота которых равна частоте следования импульсов с делителя Д2, поступает на первый вход фазового дискриминатора ФД. На второй его вход поступает сигнал с делителя Д1. В зависимости от величины и направления фазового сдвига на выходе фазового дискриминатора ФД формируются соответствующие последовательности импульсов (В+ или В"). Обратная связь от ФД к устройствам сложения и вычитания обеспечивает компенсацию получаемого фазового сдвига.

На практике чаше используются датчики роторного типа, которые в отличие отдатчиков линейного типа могут быть конструктивно выполнены в виде отдельного законченного блока. Такой блок имеет корпус, внутри которого расположен преобразователь сигнала. Входной вал датчика служит для связи с подвижным элементом станка (ходовой винт), величина поворота которого контролируется. Принцип работы его преобразователя аналогичен работе преобразователя датчика линейного типа. Особенностью является выполнение шкалы в виде кругового диска с числом прозрачных и непрозрачных зон, равным т.

За один оборот вала датчика формируется число импульсов

"имп = '"Лдел-

На датчик импульсы поступают с частотой Е^„, равной

**зап = ' гснер/'чкл-

С учетом допустимой динамической ошибки отклонение частоты на выходе преобразователя не должно превышать 10 % (0, J /,^„). В результате допустимая максимальная частота вращения вала датчика

При этом максимальная частота импульсов F ^^, поступающих с формирователя сигнала датчика:

'max — ''тах"'Ацел-

Эта величина определяет максимальную допустимую скорость перемещения контролируемого элемента ТО.

При отсутствии движения подвижного элемента датчика функция, описывающая выходной сигнал с фотоприемников, имеет вид

/о (/) = С ,

где С — некоторая постоянная величина, определяемая текущим положением вала датчика.

242

Функция, описыпающая выходной сигнал после интегрирующего устройства, имеет вид

где X — переменная, линейно зависящая от времени.

Полученная функция представляет собой отрезок прямой линии, имеющей некоторый (определяемый коэффициентом С) наклон к горизонтальной оси времени. В этом случае динамическая ошибка отсутствует.

При вращении вала датчика функция, описывающая выходной сигнал (1ютоприемников, имеет следующий вид:

в случае равномерного движения

/,(/) = С, + Х*/2, в случае равноускоренного движения

/2(/) = с2 + лг7з.

При этом возникает динамическая ошибка, обусловленная нелинейностью получаемого сигнала. Эта ошибка сильнее проявляется при обработке криволинейного участка контура и меньше в случае перемещения по прямолинейному участку. В связи с этим в случае холостых ходов при обработке прямолинейных участков можно допускать большую величину контурной скорости (большую девиацию частоты), а при обработке криволинейных поверхностей — меньшую (в зависимости от требуемой точности). Таким образом, максимальная частота вращения пввят вала датчика определяется из следующего выражения, с-':

"плат ^ „ . f 1 ПрКдыМ

где Frm — частота импульсов генератора, с"1; пр ~ число рисок; Кпы — коэффициент деления; М — максимально допустимая девиация частоты, определяемая требуемой точностью отработки командной информации, %. Для данной схемы преобразования величина девиации не может превышать 100%.

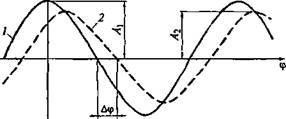

При прямом методе преобразования сигнала фотоэлектрические датчики содержат модулятор светового потока, который (|юр-мирует на выходах фотоприемников два гармонических сигнала (рис. 6.18), сдвинутых один относительно другого на угол л/2. Для обеспечения необходимого разрешения линейка такого датчика должна иметь малую величину дискреты, т.е. на малой длине линейки должно быть большое число чередующихся прозрачных и непрозрачных зон (на линейке 2500—5000 с целью обеспечения малой цены отсчета роторного датчика). Электрические сигналы, получаемые на выходах фотоприемников, описываются следующими выражениями:

243

и\

Рис. 6.18. Гармонические сигналы модулятора светового потока:

/, 2 — выходной сигнал соответственно первого и второго преобразователей; U — напряжение; At и А2 — амплитуды соответствующих выходных сигналов; <р — угол поворота вала датчика; Дф — фазовый сдвиг между сигналами преобразователей

UA (< f >) = f/sin(p + UCM ; £/в(ф) = С/соыр + Ucu ,

где £/А(ф)> £/в(ф) — текущее значение сигнала первой и второй фаз, В; U — амплитудное значение выходных сигналов, В; ф — текущее значение угла поворота вала датчика; UCM — напряжение смещения, В.

Однако практически из-за погрешностей изготовления элементов узла модулятора, различий в характеристиках электронных преобразовательных элементах реальные сигналы будут описываться следующими выражениями:

^ар(<Р) = f/isin(ф) + U 3 ; Щр((р) = U 2 cos (( p + Дф) + U 4 ,

где (/Ар(ф), С/Вр(ф) — текущее значение реального сигнала первой и второй фаз; 0Ь U 2 — амплитудные значения соответственно сигналов первой и второй фаз; U 3 , U 4 — значения смещений фазовых сигналов; Лф — фазовый сдвиг.

В результате несоответствия реальных сигналов требуемым сигналам происходит искажение выходных сигналов, что приводит к снижению точности отсчета и надежности работы преобразовательного устройства. Для устранения этого недостатка используют схемное решение, позволяющее путем проведения дополнительных преобразований получаемых сигналов ликвидировать это несоответствие. В этом случае сигнал второй фазы формируют путем суммирования сигнала первой фазы, взятого с некоторым коэффициентом, и сигнала второй фазы. Уравнения для описания сигналов на данном этапе имеют следующий вид:

UlA = £/, sin ф + £/3;

UlB = U 2 cos (< p + Дф) + (/4 ± (/:£/, sintp + Цъ) = U 5 cos ( p + Ub ,

где U 5 , U 6 — расчетные значения сигнала; к — коэффициент изменения сигнала первой фазы.

244

Далее выполняется выравнивание коэффициентов передач сигналов первой и второй фаз. На этом этапе сигналы {/2л> (/2Вописываются следующими выражениями:

£/м = (i/| sin ф + U 3 ) ki = U sirup + U 7 ;

^2в = {Uscos<p + f/6) k2 - Ucosy + Ug.

где U 7 , Ug — расчетные значения сигнала; /с,, кг — регулируемые коэффициенты усиления сигналов.

На заключительном этапе преобразований осуществляется исключение постоянной составляющей за счет добавления напряжения U 9 и Ul 0 соответственно в сигналы первой и второй фаз. В этом случае получаем сигналы

U 3 A = U & in ф + С/, + Ц, = Usin ф; U 3 B = Ucosy + Ug ± Ui 0 = Ucosq .

Формирование выходных импульсных сигналов С/4А, UAB осуществляется с помощью триггеров согласно следующим выражениям:

|

Л |

U .

[1 при UJA (( p )> Uonl ; |0 при U 3 B (< p )< Uonf ;

« / « =

fl при U 3 B (( p ) > Uoia ; [О при (/зв(ф) < Uon 2 ,

где UonU Uon 2 — пороговое (опорное) напряжение первого и второго триггера.

На рис. 6.19 представлены диаграммы / и 2 получаемых напряжений на выходе триггеров в зависимости от угла поворота входного вала датчика. Дифференцируя эти сигналы, можно увеличить

/

| ~~1 | г~ | 1 | |||

| lh | 2 |

| ч> | ||

| Г~ | 1 | 1 | 1. | ||

| и* | li | 1 | ч> | ||

| а, | 1 | и | ч> |

ч >

Рис. 6.19. Графики выходных сигналов на выходе триггеров

1,2 — выходной сигнал первого и второго преобразователя; 3, 4 — дифференциал сигнала первого и второго преобразователя; ( l \. Uj — напряжение на выходе первого и второго триггера; Uit UA — напряжение на выходе третьего и четвертого триггера

245

число отсчетов за тот же угол поворота вала датчика (графики 3 и 4). Суммируя эти сигналы, можно увеличить число отсчетов в два раза, однако путем последовательных преобразований можно довести это увеличение до четырех раз. В этом случае логическая функция для прямого направления вращения входного вала датчика имеет вид

d/1] а А2 v йА2 а Д v dA { л А2 v дА2 л Д, а для обратного

Ь!Д л А2 v &А2 а Д v &А{ л А2 v &А2 a Д,

где /1ь /42 — сигналы соответственно с первого и второго триггеров; Д, А2 — инверсии сигналов соответственно с первого и второго фотоприемников; сЫ,, <1А2 и дЛх, сЫ2 — дифференциалы сигналов соответственно с перпого и второго фотоприемников и их инверсии.

Осуществляемое таким образом формирование импульсного сигнала обеспечивает высокое быстродействие, которое определяется только характеристиками логических элементов. В этом заключается достоинство метода прямого преобразования сигналов по сравнению с другими методами, например, с фазовым методом преобразования. Число отсчетов при таком преобразовании определяется числом дискрет линейки датчика и параметрами электронного блока преобразования сигнала.

Существенно увеличить разрешающую способность датчика можно путем введения дополнительных преобразований сигналов первой и второй фаз. С этой целью оба аналоговых сигнала преобразуются в цифровой код. Далее в цифровом виде сигналы подаются на блок, осуществляющий деление синусного сигнала на косинусный, в результате чего получается новая функция — тангенс текущего угла. Производя расчет обратной тригонометрической функции — арктангенса, получаем текущее значение угла поворота ф вала датчика

Ф = arctg[/4fo)/fifa)],

где А, В — сигналы соответственно с первого и второго фотоприемников.

Таким образом, формирование информации о текущем значении угла поворота вала датчика осуществляется параллельно двумя способами. Первый способ с меньшим разрешением и заключается в подсчете непосредственно импульсов, формируемых при переходе гармонических сигналов первой и второй фаз через порог срабатывания порогового устройства (компаратора, триггера). Здесь определение величины перемещения осуществляется в относительной системе — величина перемещения определяется суммой импульсов, поступивших с выхода порогового устрой-

246

ства. Второй способ с большим разрешением заключается в математической обработке текущих значений выходных сигналов первой и второй фаз. В этом случае определение величины перемещения осуществляется в абсолютной системе (в пределах фазы датчика).

Математическая обработка текущих значений выходных сигналов требует затрат времени, которого может не хватать при высоких скоростях вращения вала датчика (быстрое перемещение контролируемого рабочего органа ТО). В этом случае для формирователя выходного сигнала датчика используется информация, сформированная только первым способом. Такой подход оправдан тем, что при увеличении скорости перемещения рабочего органа ТО снижаются требования к точности определения его текущего положения.

При малых величинах перемещений рабочего органа ТО, когда возрастают требования к точности определения его текущего положения, формирование информации о положении осуществляется одновременно двумя способами.

Применение второго способа становится особенно актуальным при формировании сигнала о скорости перемещения рабочего органа ТО в цифровой форме без использования тахогенератора (резольвера). При таком подходе формирование сигнала о скорости 0) при малых скоростях перемещения определяется как величина изменения углового положения вала датчика за период времени At :

At

где у,, \|/2 — начальное и конечное положение вала датчика на отрезке времени At .

В этом случае упрощается конструкция привода за счет исключения из его состава аналогового тахогенератора, который, как правило, на малых скоростях имеет низкую точность формирования сигнала о скорости.

Дата: 2018-12-28, просмотров: 423.