Основные задачи и принципы САПР технологических процессов , виды обеспечения

Под автоматизацией проектирования понимаютси-стематическое использование ЭВМ в процессе проектирования при обоснованном распределении функций между человеком и ЭВМ и обоснованном выборе методов автоматизированного решения технологических задач.

Различают проектирование трех видов: неавтоматизированное, автоматизированное и автоматическое. При неавтоматизированном проектировании все преобразования описаний объекта и (или) алгоритма его функционирования или алгоритма процесса, а также представление описаний на различных языках осуществляет человек. При автоматизированном проектировании все приведенное ранее осуществляется в процессе взаимодействия человека и ЭВМ, а при автоматическом проектировании — без участия человека.

При автоматизированном проектировании проектировщик решает творческие задачи, а ЭВМ — задачи, функции которых связаны в основном с выполнением нетворческих или умственно-формальных процессов при проектировании, большого объема вычислительных операций.

В процессе развития теории проектирования и вычислительной техники функции ЭВМ становятся все более сложными с тенденцией к постепенной передаче ЭВМ решения и творческих задач.

Производительность труда технолога-проектировщика повышается благодаря мерам следующего характера:

• совершенствование системы проектирования, включая систематизацию самого процесса проектирования и улучшение труда проектировщиков;

• комплексная автоматизация нетворческих функций проектировщика в процессе проектирования;

• разработка имитационных моделей для автоматического воспроизведения деятельности человека, его способности принимать решения в условиях полной или частичной неопределенности создавшихся ситуаций.

По степени углубленности разработок различают несколько уровней проектирования, в частности, это разработка принципи-. альной схемы технологического процесса, проектирование техно-

БЗак .519

161

логического маршрута обработки, проектирование технологических операций, разработка упра&пяющих программ для оборудования с числовым программным управлением.

Технологический процесс механосборочного производства и его элементы являются дискретными, поэтому задача синтеза заключается в определении структуры элементов. Если из числа вариантов структуры необходимо выбрать наилучший по каким-либо параметрам, то такую задачу синтеза называют структурной оптимизацией.

Расчет оптимальных параметров технологического процесса или операции (перехода) при заданной структуре с позиции некоторого критерия называют параметрической оптимизацией. Возможности постановки и решения задач структурной оптимизации ограниченны, поэтому пол оптимизацией часто понимают только параметрическую оптимизацию. Следовательно, параметрическая оптимизация — это определение таких значений параметров X , при которых некоторая функция F ( X ), называемая целевой или функцией эффективности, принимает экстремальное значение.

1

Структурный синтез ТП

|  |  |

I |

Составление ММ

| I |

Расчет параметров

Анализ

Изменение

структуры

объекта

— Изменение параметров

|  |  |

|

|

|

| Нет |

Оформление

технологической

документации

Корректировка ТЗ

162

Формулировка ТЗ на разработку

К следующему уровню проектирования

Рис. 5.1. Схема процесса проектирования на /-м уровне

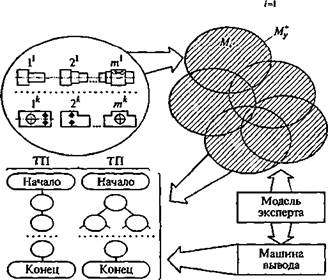

На каждом /-м уровне процесс технологического проектирования (проектирование ТГТ и его оснащение) представляется как решение совокупности задач (рис. 5.1).

При решении технологической задачи взаимодействие технолога-проектировщика с ЭВМ представляет собой процесс обмена информацией в определенном режиме. Различают два основных режима взаимодействия с ЭВМ: пакетный (автоматический) и диалоговый (оперативный).

При пакетном (автоматическом) режиме технолог-пользователь и программист, как правило, не имеют прямой связи с ЭВМ. Тексты программ, результаты их проверка и решения технологической задачи передаются через оператора машине. Пакет прикладных программ представляет собой комплекс программ, работающих под управлением программы-монитора и предназначен для решения определенного класса близких между собой технологических задач, например проектирование технологического маршрута обработки деталей определенного класса (группы), сборки узлов и сборочных операций заданного типа.

При диалоговом (оперативном) режиме технолог-проектировщик-пользователь непосредственно связан с ЭВМ посредством пользовательского интерфейса, обеспечивающего достаточно быстрое получение информации через интервал времени, не нарушающий естественного хода его мысли. Диалоговый режим целесообразно применять тогда, когда этот метод является единственным, а также если он эффективен.

Эффективным диалоговый режим может быть при решении творческих задач, когда требуется эвристический подход (распознавание геометрических образов деталей, размерных и топологических связей между элементарными геометрическими образами с целью оптимального выбора схем базирования, проектирование маршрута обработки, сборки и др.). Эти и многие другие задачи могут быть автоматизированы лишь путем синтеза творческих процессов человека и «способностей» машинных программ. Вместе с тем при диалоговом режиме значительно увеличиваются затраты на проектирование. Можно создавать пакеты программ, позволяющих накапливать опыт проектирования и формировать алгоритмы классификации, генерирования понятий, поведения. Поэтому возникла и решается задача создания автоматизированных систем проектирования технологических процессов в режиме диалога с последующим переходом к пакетному (автоматическому) режиму более высокого уровня путем использования программ обучения.

К числу наиболее сложных и наукоемких систем в современной технике относят системы автоматизированного проектирования, разработка которых включает следующие основные задачи: анализ процессов технологического проектирования

Б -

163

(разработка ТП и средств оснащения); алгоритмизация проектных задач на базе методов оптимизации, математического моделирования, дискретной математики, искусственного интеллекта; разработка программных комплексов для решения задач проектирования производственных и технологических систем; создание проектов САПР, включая выбор и адаптацию программных и технических средств, разработку операционных сред САПР. Все рассмотренное выше является комплексом задач, решаемых разработчиком САПР при участии специалиста в предметной области (технолога-машиностроителя).

При создании САПР, в том числе проектирования ТП, необходимо учитывать следующий ряд важных положений.

• САПР строится как открытая и развивающаяся система, в которой проектирование ведется с помощью ЭВМ. САПР разрабатывают продолжительное время, поэтому экономически целесообразно вводить ее в эксплуатацию по частям по мере готовности. Созданный базовый вариант системы может расширятся. Кроме того, возможно появление новых, более совершенных математических моделей и программ, изменяются также и объекты проектирования.

• САПР создается как иерархическая система, реализующая комплексный подход к автоматизации на всех уровнях проектирования. Так, в САПР технологических процессов обычно включают подсистемы структурного, функционально-логического и элементного проектирования (разработки принципиальной схемы технологического процесса, проектирования маршрута, проектирования операции, разработки управляющих программ для оборудования с ЧПУ). Иерархическое построение САПР относится также к специальному программному обеспечению и к техническим средствам (центральный вычислительный комплекс и рабочие станции WS).

• САПР представляет собой совокупность информационно-согласованных подсистем. Обслуживание всех или большинства последовательно решаемых задач ведется информационно-согласованными программами. Плохая информационная согласованность приводит к тому, что САПР превращается в совокупность автономных программ.

• САПР должна быть инвариантной системой, т.е. универсальной или типовой. Структурными частями САПР являются подсистемы. Подсистема — выделяемая часть системы, с помощью которой можно получить законченные результаты проектирования. Каждая подсистема содержит элементы обеспечения. Предусматриваются следующие обеспечения автоматизированного (автоматического) проектирования:

методическое обеспечение — совокупность документов, устанавливающих состав и правила отбора и эксплуатации средств

164

обеспечения проектирования, необходимых для выполнения автоматизированного проектирования;

информационное обеспечение — совокупность сведений, необходимых для выполнения проектирования, представленных в заданной форме;

математическое обеспечение — совокупность математических методов, математических моделей и алгоритмов, необходимых для проектирования, представленных в заданной форме;

лингвистическое обеспечение — совокупность языков проектирования, включая термины и определения, правила формализации естественного языка и методы сжатия и развертывания текстов, необходимых для проектирования, представленных в заданной форме;

программное обеспечение — совокупность машинных программ, необходимых для проектирования, представленных в заданной форме; программное обеспечение делят на две части: 1) общее (операционная система), которое необходимо для функционирования ЭВМ; 2) специальное, которое включает все программы решения конкретных проектных задач;

техническое обеспечение — совокупность взаимосвязанных и взаимодействующих технических средств, предназначенных для проектирования. К техническому обеспечению предъявляются следующие требования: достаточность вычислительных ресурсов (производительность и емкость памяти) для решения всех основных проектных задач; приближенность к рабочим местам проектировщиков, создание дружественного интерфейса пользователь—ЭВМ; обеспечение коллективного выполнения проектирования. Главное направление ускорения вычислений в современных ЭВМ — распараллеливание вычислений. Высокопроизводительные вычисления требуются, п частности, для обработки графической информации в интерактивном (в реальном масштабе времени) режиме при разработке конструкторско-технологической документации;

организационное обеспечение — совокупность документов, устанавливающих состав проектной организации и ее подразделений, связи между ними, их функции, а также форму представления результата проектирования и порядок рассмотрения проектных документов, необходимых для выполнения проектирования.

Основные виды перечисленных обеспечений требуют разработки базы данных и, как следствие их дальнейшего развития и интеллектуализации — разработку базы знаний.

База данных — структурированная совокупность данных. Наименьшая единица описания данных называется элементом описания. Совокупность элементов описания, объединенных отношением принадлежности к одному описываемому объекту, образуют запись. Если элементы описания соотносят-

165

ся с отдельными свойствами объекта, то запись описывает объект в целом. Например, код типа операции, логическая функция, коэффициент разветвления в совокупности составляют запись и описывают свойства конкретного объекта — технологической операции.

Система управления базами данных (СУБД) состоит из языковых и программных средств, предназначенных для создания и использования базы данных прикладными программами, а также непосредственно пользователями-непрограммистами.

Банк данных — совокупность базы данных и системы управления базами данных (например, нормативно-технологическая информация).

Переход от данных к знаниям зависит от уровня информационных структур, обрабатываемых на ЭВМ. Логическим следствием этого является например, методика выбора маршрутов обработки, параметры технологических операций и т.д. Основные отличия знаний от данных сводятся к следующим понятиям:

интерпретируемость — означает то, что данные, помещенные в ЭВМ, могут содержательно интерпретироваться лишь соответствующими программами. В отрыве от программы данные не несут никакой содержательной информации, тогда как знания отличаются тем, что возможность содержательной интерпретации присутствует в них всегда;

наличие классифицирующих отношений — эта особенность данных заключается в том, что, несмотря на разнообразие форм их хранения, возможности компактного описания всех связей между различными типами данных ограничены;

ситуативные связи — определяют ситуативную совместимость отдельных событий или фактов, хранимых в памяти или вводимых в нес, и позволяют строить процедуры анализа знаний.

База знаний включает знания, которые представляются моделями. Наибольшее распространение получили логические модели, семантические сетевые модели, фреймовые и продукционные.

Логические модели базируются на понятии формальной системы, задаваемой четырьмя множествами Л/= (Т, Р, A , F ), где Т— множество базовых элементов, Р — множество синтаксических правил, позволяющих строить из Т синтаксически правильные выражения; А — множество априорно истинных выражений (аксиом); F— семантические правила вывода, позволяющие расширить множество аксиом другими выражениями. Чаще используют модели, основанные на исчислении предикатов.

Семантическая сетевая модель основана на идее ассоциации между понятиями. Базовым функциональным элементом семантической сети служит структура из двух компонентов: узлов и связывающих их дуг. Узел представляет некоторое понятие, а

166

дуга отношение между парами понятий. Каждая из таких пар представляет простой факт, как, например, факт: «Петров учится в машиностроительном техникуме». Дуга имеет направленность. Можно сформировать сеть фактов путем соединения любого узла с любым числом других узлов.

Фреймовые модели основаны на концепции фреймов, согласно которой распознавание любых ситуаций начинается с определения соответствия этой ситуации. В общем случае фрейм содержит как информационные, так и процедурные элементы, обеспечивающие преобразование внутри фрейма и связь с другими фреймами.

Адаптивность, ситуативная гибкость моделей представления знаний в виде сети фреймов обеспечивают их применение в процессоре интеллектуальной обработки информации.

Продукционные модели основаны на правиле продукции: посылка -> следствие (если -> то).

В частности, при автоматизированном проектировании оптимальных технологических процессов механосборочного производства нужно учитывать следующее:

• системность автоматизированного проектирования на основе характера и взаимосвязи факторов, влияющих на построение технологического процесса, определяющих обеспечение заданного качества изготовляемых изделий и экономическую эффективность разрабатываемой технологии;

• оптимизацию проектируемого технологического процесса, предусматривающего комплексную взаимосвязь его структуры, параметров качества изготовляемого изделия, режимов обработки;

• рациональное сочетание типовых и индивидуальных технологических решений на Rcex уровнях проектирования.

Повышение уровня типизации, унификации и стандартизации при разработке технологических процессов во многом определяет эффективность автоматизированного проектирования.

Автоматизированная система технологической подготовки производства включает проектирование технологических процессов на стадии как заготовительного производства, так и обработки резанием и сборки, проектирование технологической оснастки, специального инструмента и нестандартного оборудования.

Под р£1бочим процессом в информационной системе понимают преобразование входных данных в выходные. В данной системе это означает преобразование информации о детали, представленной в виде информационной модели в технологическую документацию. Обычно этот процесс включает следующие этапы: разработку принципиальной схемы технологического процесса; проектирование технологического маршрута обработки детали; проектирование технологических операций с выбором оборудования, приспособле-

167

ний и инструмента, а также с назначением режимов резания и норм времени; разработку управляющих программ для станков с ЧПУ; расчет технико-экономических показателей технологических процессов; разработку необходимой технологической документации. Решение о формальном распределении функций между ЭВМ и человеком принимается проектировщиком, который непосредственно участвует в рабочем процессе. Другим важным и необходимым элементом рабочего процесса является информационное обеспечение — характеристика обрабатываемых материалов, каталоги станочного оборудования, режущего и измерительного инструментов.

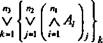

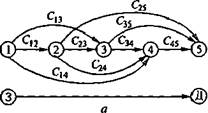

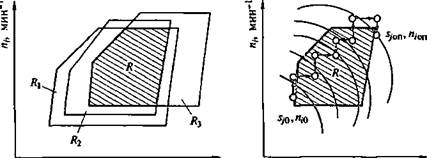

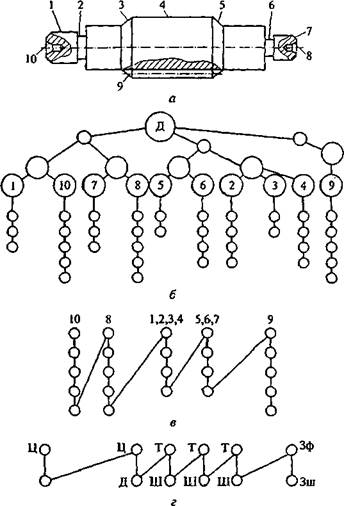

В настоящее время существует множество систем проектирования ТП. Среди них особое место занимают информационно-поисковые системы, основанные на адресации деталей и унифицировании ТП (типовом и групповом). Они позволяют формировать БД по технологическому оснащению, типовым деталям и т.п. Большая группа систем основана на синтезе структуры ТП из обобщенной структуры (рис. 5.2).

Обобщенная структура М' состоящая из типовых индивиду-

* л

альных маршрутов Mh представляется как M ' y \ uMi и М{ с Му.

Рис. 5.2. Схема синтеза структуры технологического процесса из обобщенной структуры:

My — обобщенная структура (обобщенный маршрут); М, — множество операций, входящих в i -й индивидуальный маршрут; ТП — технологический процесс; 1', 21, ..., т' — множество деталей 1-й группы, операции изготовления которых входят в индивидуальный маршрут А/(; 1*, 2*, ..., /л* — множество деталей Лг-й группы, операции изготовлениях которых входят в индивидуальный маршрут М„

168

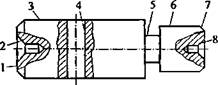

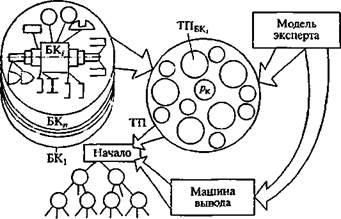

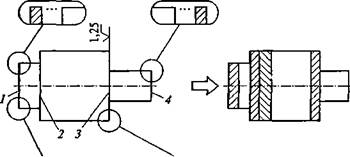

Рис. 5.3. Схема структурного синтеза технологического процесса на основе базового конструктива с элементами конструктивного обогащения:

БК, — базовый конструктив; ТПБК, — совокупность операций обработки базовых конструктивов; рк — совокупность переходов для обработки элементов конструктивного обогащения

Необходимым условием включения индивидуального маршрута Л/,-в обобщенную структуру является наличие непустой области пересечения М'у и Mj . Учитываются условия назначения операций (переходов) в маршруты. Модель эксперта включает алгоритмы выделения ТП (маршрута или операции) из обобщенной структуры для конкретных условий по определенным правилам (машина вывода).

В случаях неустоявшейся номенклатуры изготовляемых деталей (например, в экспериментальном машиностроении) в основу автоматизированной подсистемы проектирования ТП закладывают принцип группирования по базовым (типовым) конструктивам БК, изготовляемого комплекта деталей и конструктивным обогащениям (отдельным конструктивным элементам) (рис. 5.3). Таким образом, технологический процесс для изготовления комплекта деталей можно представить как совокупность операций обработки базовых конструктивов ТПБК, и переходов рк на обработку элементов конструктивного обогащения М= {ТПвк.рк\. Такой подход позволяет перейти к блочно-модульному принципу проектирования ТП и подготовки УП для станков с ЧПУ.

Модель эксперта включает правила, учитывающие соотношение конструктивных признаков базового типового образа (конструктива) и конструктивных элементов обогащения, что определяет проектирование типового или единичного ТП. Синтез технологического процесса проводится при условии либо выделения ТП из обобщенной структуры, либо проектирования единичного

169

ПТ. Машина вывода в обоих случаях позволяет иметь альтернативные варианты, позволяющие учитывать изменяющиеся производственные условия (см. рис. 5.3).

Достоинство разработки технологических процессов с помощью базовых конструктивов и конструктивного обогащения состоит прежде всего в том, что она позволяет существенно упростить единичный сквозной цикл проектирование—изготовление детали. Для таких средств проектирования могут существовать библиотеки операционных карт и определенные наборы групповых карт наладки оборудования. Последнее обеспечивает групповые способы производства спроектированных деталей.

При формировании типовых образов и фрагментов обогащений прежде всего учитывались данные, приходящие с технологического уровня, конкретизирующие информацию об элементах деталей на основе общности рабочего месга, оснастки, режущего инструмента, материала. Это обеспечивает оперативную связь при интерактивном взаимодействии конструктора и технолога на базе вычислительной системы. Такой подход позволяет обеспечить максимальное значение целевой функции.

Выделение конкретной структуры из обобщенной происходит по нисходящим, восходящим и комбинированным направлениям. Предложенные автоматизированные системы САПР ТП являются многоуровневыми — от разработки принципиальной схемы технологического процесса до подготовки УП для изготовления деталей на станках с ЧПУ.

В частности такие системы основываются на многошаговом синтезе; использовании таблиц применяемости; на поэтапном преобразовании описания изделия в описание технологического процесса изготовления этого изделия; на иерархической системе, математическом моделировании на разных уровнях абстрагирования (САПР сборки).

Основными уровнями технологического проектирования процессов сборки в системе являются выбор схемы базирования; определение конструктивной схемы сборочного приспособления^ определение последовательности установки сборочных единиц; проектирование технологических процессов сборки.

5.2. Структурный синтез при проектировании технологических процессов

В основе решения задач структурного синтеза различной сложности лежит перебор вариантов счетного множества. При переборе каждая проба включает: создание (поиск) очередного варианта, принятие решения о замене ранее выбранного варианта новым и продолжение или прекращение поиска новых вариантов.

170

Задачи структурного синтеза при автоматизированном технологическом проектировании зависят от уровня сложности. В наиболее простых задачах синтеза (первого уровня сложности) задается структура технологического процесса или его элементов (опе-рации, переходы). В этом случае часто используют таблицы применяемости (табличные модели).

Для полного перебора вариантов структуры из конечного множества необходимо задавать перечень всех элементов этого множества (второй уровень сложности структурного синтеза). Такой перечень создается в виде каталога типовых вариантов структуры, например, типовых технологических маршрутов. Тогда для данного класса, подкласса или группы, подгруппы, вида деталей устанавливается так называемый обобщенный маршрут (обобщенная структура) обработки. Он включает перечень операций обработки, характерный для определенного класса, подкласса или группы, подгруппы, вида деталей. Перечень является упорядоченным и представляет собой множество существующих индивидуальных маршрутов. Эти маршруты имеют типовые последовательность и содержание, причем для предприятия или отрасли они отражают передовой производственный опыт.

При третьем уровне сложности структурного синтеза решаются задачи выбора варианта структуры во множестве с большим, но конечным результатом известных вариантов. Для решения таких задач используют алгоритмы направленного перебора (например, алгоритмы дискретного линейного программирования), алгоритмы последовательные, итерационные и др.; сведение задачи к полному перебору путем ограничения области поиска на стадии формирования исходных данных. Например, оптимизация плана обработки поверхности представляет задачу структурного синтеза, когда выбор варианта плана происходит во множестве с большим, но конечным числом известных вариантов. Для поиска оптимального варианта используют алгоритмы дискретного программирования, находят условия, которым должен удовлетворять оптимальный многошаговый процесс принятия решений. Подобный анализ называют динамическим программированием. Оптимальная стратегия обладает тем свойством, что каков бы ни был путь достижения некоторого состояния (технологического перехода) последующие решения должны принадлежать оптимальной стратегии для части плана обработки поверхности, начинающегося с этого состояния (технологического перехода). Для того чтобы учесть сформулированный принцип оптимальности, можно использовать следующие обозначения: f „{ p ) — технологическая себестоимость, отвечающая стратегии минимальных затрат для плана обработки от технологического перехода р, до последнего перехода (если до него остается я шагов); jn ( p ,) — решение, позволяющее достичь/„(р,).

171

Общей особенностью всех моделей динамического программирования является сведение задач принятия решения к получению рекуррентных соотношений, которые можно представить как

Up,) = min[ Срц + Л -iipj)], (5. i)

где Cpij — технологическая себестоимость при выполнении технологического перехода pj после перехода р,.

Возможные варианты плана обработки поверхности представляют собой сеть или граф. Рекуррентное соотношение (5.1) позволяет из множества сформированных вариантов выбрать один или несколько лучших с указанием глубин резания, подач и скорости резания по технологическим переходам, а также заготовку.

К третьему уровню сложности структурного синтеза технологического процесса и его элементов относятся также задачи целочисленного программирования. При этом программировании к требованиям линейности критерия и ограничений добавляется условие целочисленное™ переменных. Например, имеющуюся совокупность р переходов необходимо распределить по позициям станка (вертикального или горизонтального многошпиндельного токарного полуавтомата, пруткового автомата и др.), для чего вводят переменные

| { |

1, если /-и переход выполняется на /-й позиции; О, в противном случае,

где /= 1, 2, ..., и;у= 1, 2, ..., т.

При этом учитывают следующие основные группы ограничений, связанных:

1) с необходимостью закрепления определенных переходов за

позициями станка:

1 x v = >.

где Aj — множество индексов позиций, на которых может быть выполнен /-й переход;

2) с требованием определенной очередности выполнения пе

реходов:

X ii - Z, x i> v ДЛЯ всех ' е Bhj 6 Л>

где v — скорость резания; В, — множество индексов переходов, без выполнения которых нельзя выполнить переход с индексом /';

3) с возможностью совмещения нескольких переходов на од

ной позиции ^ X / j ^ k , при котором суммирование ведется по

индексам рассматриваемых переходов. Целое число к означает число совмещенных на одной позиции переходов.

172

Если при указанных ограничениях требуется найти минимум целевой функции

где Су — себестоимость /-го перехода на позиции/, то задача целочисленного программирования с булевыми переменными может быть решена методом частичного перебора (аддитивный алгоритм). Задачи структурного синтеза четвертого уровня сложности (выбор вариантов во множестве с заранее неизвестным числом элементов или вообще в бесконечном множестве) решаются при активном участии технолога-проектировщика и реализуются в режиме диалога с ЭВМ. Например, при проектировании инструментальной наладки для пруткового автомата в режиме диалога устанавливается определенный порядок взаимодействия технолога-проектировщика и ЭВМ (рис. 5.4). Технолог, работающий в режиме диалога с ЭВМ, выбирает компромиссный вариант структуры меж-

Техиолог-проектировщик_______________ ЭВМ

|

|

| ||||||

| Кодирование исходной информации | Первичная обработка | ||||||

|

|

|

| |||||

|

| Проектирование инструментальной наладки, оптимизация режимов резания, расчет геометрии кулачков и Ти | ||||||

| Оценка, принятие решения, корректировка структуры наладки и режимов резания | |||||||

|

| |||||||

|

|

| Расчет режимов резания, геометрии кулачков и 7^, | |||||

| Нет |

| ||||||

|

| |||||||

| ^•-''Резуль-'Х. / S ^ тат удовлет- ^\___ |

| ||||||

| "\. ворип Да | :лы1ый_ ' | Нормирование операции, оснащение режущими, измерительными и вспомогательными инструментами | |||||

|

| |||||||

|

| |||||||

|

| Получение операционной карты | ||||||

|

| |||||||

Рис. 5.4. Схема взаимодействия технолога-проектировщика и ЭВМ при

проектировании автоматной операции:

7"м — время рабочего цикла автомата

173

ду производительностью автомата и вероятностью обеспечения заданного качества обрабатываемой детали. ЭВМ помогает технологу принять решение об изменении структуры, рассчитав по программе режимы резания и производительность автомата.

Для этого должен быть создан управляющий алгоритм, координирующий действие технолога-проектировщика и ЭВМ. Их общение осуществляется с помощью директив ввода и редактирования текстовой или графической информации. После ввода исходной

|

|

[ JM

БШ

БШ

д

X

| 10 |

аза

=* л.

«о

о

X

S

| 10. |

ш

0,2

м

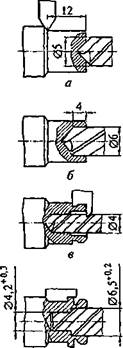

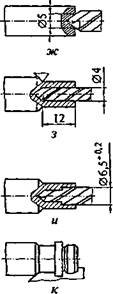

Рис. 5.5. Структура инструментальных наладок:

а—е — до изменения (первоначальная); .ж—м — после изменения технологом-проектировщиком

174

информации ЭВМ проектирует инструментальную наладку, выполняет оптимизацию режимов резания и расчет ожидаемой длительности рабочего цикла Ты работы пруткового автомата. Результаты проектирования выводятся на экран дисплея в виде карты -таблицы с наименованием переходов по суппортам, параметрам обработки, с режимами резания и нормами времени, рекомендуемыми для изготовления кулачков. После оценки результатов технолог-проектировщик принимает решение об изменении структуры операции (например, как показано на рис. 5.5). С клавиатуры он вводит изменение в ЭВМ, эти итерации технолог-проектировщик в рамках заданного времени может проводить до тех пор, пока результаты проектирования не будут оценены как удовлетворительные. Затем с помощью ЭВМ по программе производятся оснащение операции, расчет кулачков, нормирование и документируются результаты проектирования.

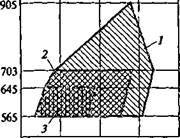

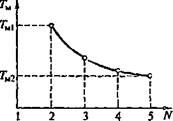

Имеется гиперболическая зависимость между числом корректировок N (и те р а ц и й) и проектной длительностью Тм рабочего цикла автомата (рис. 5.6). Технолог-проектировщик при автоматизированном проектировании в среднем добивается наиболее значительного (до 1,10— 1,15 от возможно достижимого Ты) улучшения операции за две-три итерации. При заданном отрезке времени в режиме диалога с ЭВМ можно сделать итераций гораздо больше, чем при неавтоматизированном проектировании, тем самым длительность цикла автомата уменьшается на 10... 15 % и более:

"* М ~ ' М . Н ~ ' МЛ >

где Тм„, Тыл — длительность рабочего цикла автомата соответственно при неавтоматизированном и автоматизированном (в режиме диалога) проектировании.

| 8 N |

| Рис. 5.6. Зависимость между числом /V корректировок (итераций) и длительностью Ты рабочего цикла автомата после первой 7"м|, третьей 7"м3 и восьмой Тм8 итерациями |

Обычно окончательной считается наладка после двух корректировок (итераций), хотя наиболее эффективная наладка (по критерию производительности) получается после четырех-пяти корректировок (рис. 5.7). На приведенной кривой имеется участок между первой и второй итерациями, когда время рабочего цикла автомата Ты остается неизменным. Анализ работы технологов-проектировщиков показал, что на первых итерациях они пытаются обеспечить заданную точность изготовляемой детали.

Обычно окончательной считается наладка после двух корректировок (итераций), хотя наиболее эффективная наладка (по критерию производительности) получается после четырех-пяти корректировок (рис. 5.7). На приведенной кривой имеется участок между первой и второй итерациями, когда время рабочего цикла автомата Ты остается неизменным. Анализ работы технологов-проектировщиков показал, что на первых итерациях они пытаются обеспечить заданную точность изготовляемой детали.

Процесс проектирования может быть представлен в виде сложноорганизованной иерархи-

175

| число возможных вариантов членении достаточно велико. Таким образом уменьшают число возможных вариантов и в то же время увеличивают число целесообразных вариантов — это один из методов решения сложных задач в условиях неполной информации. В итоге получают четыре-пять вариантов наладок, из которых выбирают одну наиболее эффективную. Таким образом процесс последовательного проектирования нескольких наладок при неавтоматизированном проектировании преобразуется в процесс параллельного проектирования. При этом при выборе числа синтезируемых наладок исходят из результатов анализа процесса неавтоматизированного проектирования. |

Рис. 5.7. Зависимость длительности рабочего цикла автомата Ты от числа N корректировок (итераций):

Тми Тм2 — варианты изменения длительности рабочего цикла автомата

ческой системы с сохранением последовательности выполнения этапов при неавтоматизированном проектировании (рис. 5.8).

Исходя из основных принципов теории принятия решений в условиях неполной информации синтезируются одновременно несколько вариантов, наиболее эффективных по каким-либо критериям для дальнейшего проектирования. Например, при условном членении детали на комплексы обрабатываемых поверхностей синтезируются не один, а несколько вариантов решений (в среднем два-три), хотя

Этапы:

Выбор оборудования

Выбор оборудования

| Членение поверхностей на комплексы ЭОП Выбор маршрута обработки комплекса ЭОП Членение переходов по позициям МША |

Выбор заготовки

Выбор наладки

Рис. 5.8. Дерево альтернатив процесса проектирования:

1 —8 — этапы альтернативного проектирования; ЭОП — элементарная обрабатываемая поверхность; МША — многошпиндельный автомат

176

Пятый, самый сложный, уровень структурного синтеза направлен на создание принципиально новых технологических процессов и решается так называемым поисковым конструированием (искусственный интеллект).

Одним из путей поискового конструирования является использование метода эвристических приемов:

1) уяснение или формулирование ТЗ;

2) выбор одного или нескольких аналогов (прототипов) технологического процесса;

3) анализ прототипов, выявление их недостатков и формулирование постановки задачи в виде ответов на вопросы:

а) какие показатели качества в прототипе синтезирующего

технологического процесса и насколько желательно их улуч

шить?

б) какие новые параметры качества детали должен обеспе

чить создаваемый технологический процесс и какие параметры

качества должен утратить рассматриваемый прототип?

4) решение задачи.

Большие трудности, возникающие при поисковом конструировании и эвристическом программировании, привели к появлению экспертных систем. В основе экспертных систем лежит база данных, используемая экспертом (технологом-пользователем) в режиме диалога. Качество проектных технологических решений (в частности, проектирование маршрутной и операционной технологий) зависит от уровня подготовки эксперта.

5.3. Параметрическая оптимизация

Расчет оптимальных параметров (режимов резания, параметров качества и др.) технологического процесса или операции при заданной структуре с позиции некоторого критерия называют параметрической оптимизацией, которая предусматривает определение таких значений параметров xh при которых некоторая функция F ( X ) (где х, е. X ), называемая целевой функцией или функцией эффективности (например, приведенные затраты, технологическая себестоимость, штучное время, штучная производительность, технологическая производительность, вспомогательное время и др.), принимает экстремальное значение.

Для решения задач оптимизации в технологическом проектировании используют функциональные математические модели и такие методы математического программирования, как линейное, целочисленное, динамическое, геометрическое и др.

В технологическом проектировании оптимизационные модели, описанные методами математического программирования, записывают в следующем виде:

177

F(x,, x2,.-., x „) -> min(max); gi(xux2,...,xn)<bi, / = I,/и;

au < Xj < a 2 i , J = Un .

Здесь все управляемые x, могут принимать значения из множества [&и, a .2 i \ Действительных чисел; ДЛ) и g(A) — скалярные функции, где Х= (Х(, х2, ..., х„); bi — заданные действительные функции.

Задачи подобного типа в технологии машиностроения возникают при определении оптимальных режимов обработки. В этом случае могут быть использованы методы линейного и нелинейного программирования.

Применение метода линейного программирования вызывает трудности, связанные с линейностью критерия оптимальности и ограничений. Например, при назначении плана черновой обработки поверхности заготовки должны быть учтены ограничения, связанные с техническими данными оборудования, характеристиками режущего инструмента, размерами детали и др. Эти ограничения с функцией g выражаются через параметры переходов (рабочих ходов) — режимы резания (/ — глубина резания, мм; s — подача шпинделя, мм/об; v — скорость резания, мм/с) и соответствующие величины Ь„ характеризующие условия обработки (мощность привода оборудования; допустимая сила, действующая на механизм подачи станка; прочность и стойкость режущего инструмента; допустимое перемещение заготовки под действием сил резания):

Я,(/, s, v)<b{; g2(t, s, v) < Ьг \

g „( t , s , v )< b „.

g „( t , s , v )< b „.

Для согласования значений подачи s , мм/об, и частот вращения шпинделя п, мин"1, с паспортными данными оборудования используют коэффициенты геометрических рядов подач (ср5) и частот вращения шпинделя (ф„):

| (5.2) |

5 = 5, Ф^4;

где s ,, л, — наименьшие числа в рядах подач и частот вращения шпинделей; zs - I, z „ - 1 — показатели степени.

Лучшему варианту плана обработки будут соответствовать минимальные затраты Ср, т.е.

CP = tc » (5.3)

178

где Q — затраты на выполнение перехода (рабочего хода); р — число переходов (рабочих ходов).

Путем логарифмирования ограничений (5.2) и целевой функции (5.3), связанных с одним переходом (рабочим ходом), получают линейную задачу Z - к0+ к^ + &2Х2 + fcjx3 -> min при ограни-

з

чениях Yjauxj - bh ' = Ъ n ' гДе аи~ коэффициенты, зависящие от

показателей степени при глубине резания, подаче и скорости резания в формулах сил и скорости резания, а также от коэффициентов геометрических рядов подач и частот вращения шпинделя; к0, ..., к3, bj — коэффициенты и величины ограничений, зависящие от конкретных условий обработки; Xj = Inf, х2 = z ^ х3 = z „; t , s — соответственно глубина резания и подача при рассматриваемом переходе.

Одним из возможных методов решения широкого класса нелинейных задач является метод геометрического программирования, который позволяет рассматривать задачи с учетом особенностей их инженерной постановки. Основное требование геометрического программирования состоит в том, чтобы все технические характеристики были выражены в виде положительных полиномов (п о -з и н о м ы) от регулируемых параметров, т. е. в виде функций

g ( X ) = tbUx ?>

где с, и ау — постоянные; с,> 0, ху-> 0.

Во многих технологических задачах зависимости между параметрами приводят к функциям типа позиномов. Так, при построении операций при врезном шлифовании на одно- и многокруговых шлифовальных полуавтоматах ставилась задача выбора режимов обработки, которые обеспечивают минимальное время обработки для достижении заданной точности. С учетом ограничений по суммарным значениям радиальных сил и по суммарной мощности, необходимой для резания, а также ограничения, обеспечивающего размерную стойкость круга при черновой обработке, формулируется следующая задача геометрического программирования:

g0(x) = с ^ х ^ + c2x,x2'7S + CjXj'V -> min; g] (x) = c<x°-*x°/<l; g2(x) = c5x2 < 1; g3(x) = c6x, +c7x3 <1;

x,>0(y = U); c,> 0(1 = 1/7),

где с,,..., c7 — постоянные; х, = Sj — подача; x ^ = n , — частота вращения заготовки; х3 — переменная, носит вспомогательный характер.

179

Геометрическое программирование более чем другие методы нелинейного программирования приспособлено для использования ЭВМ. В процессе решения появляется возможность анализировать поведение целевой функции go ( x ) при изменении различных параметров, входящих в задачу.

Для параметрической оптимизации может быть использован метод динамического программирования, который сводится к рекуррентным соотношениям (например, распределение припуска по технологическим переходам). Динамическое программирование является вычислительным методом, приводящим к глобальному оптимуму.

Используют также различные методы поиска, исключающие полный перебор (например, метод регулярного поиска для определения оптимальных режимов резания при обработке ступенчатых валов на токарном гидрокопировальном полуавтомате). Задают исходные данные (размеры и материал детали, режущий инструмент, глубину резания, жесткость узлов станка, цикловые и вне-цикловые потери времени работы оборудования). Требуется найти режим обработки Sj , n „ удовлетворяющий условиям по точности обработки, шероховатости Rzj поверхности, мощности Л^з, расходуемой на резание, кинематике станка и приводящий целевую функцию к максимуму:

A>7max ^ Мл

Лита* ^ Мл

^z/max - ^2/доп'.

1

/=1

Nfpa < Nar\k „;

(5-4)

L W/рсз ^ NKi\k„\

nun — Jj — ■'max»

nun — Jj — ■'max»

| V, |

< V- < V

— vi — "max>

0ф =

К

Ktx + KCZci+te)+\'

(5-5)

где 5/ — заданный допуск на диаметр ступени /; Аг/ — ожидаемая суммарная погрешность; Ду/тах, Am,™ — составляющие суммарной погрешности; /с,, к2 — экспериментальные коэффициенты; Nn — мощность электродвигателя; к„ — коэффициент перегрузки электродвигателя; ц — КПД электродвигателя; q + I и q — индексы резцов, установленных соответственно на гидрокопировальном и поперечном суппортах; А"—технологическая производительность;

180

/х — время на холостые перемещения инструмента; £С, — потери времени, связанные с эксплуатацией режущего инструмента; te — внецикловые потери времени.

Ограничения (5.4) определяют возможные варианты обработки деталей. Для каждой обрабатываемой поверхности детали имеется набор возможных сочетаний Sj и я,-, выбор которых обусловлен приведенными выше ограничениями. Множество допустимых для поверхности детали/пар (sy, я,) обозначают R { ~ {(«,, л^.где / = !,*.

Возможный вариант обработки детали в целом может быть реализован с параметрами Sj , nb принадлежащими всем множествам

Rf . На рис. 5.9, а показана область R их пересечения ^л, е Г\ Rf . Для

начала перебора находят один допустимый режим резания ( sj 0 , /ji0) (рис. 5.9, б) и, двигаясь от него вдоль границы области пересечения, определяют оптимальный режим s^n, nion , приводящий целевую функцию (5.5) — (2ф — к максимуму.

Влияние ограничений на значение целевой функции и на область допустимых решений задачи будет разным. Так, анализ результатов моделирования операции обработки на токарных гидрокопировальных полуавтоматах показал, что изменение заданного допуска 8/ на диаметр ступени вала влияет как на значение целевой функции Q (рис. 5.10, а), так и на число возможных вариантов обработки (рис. 5.10, б).

Sj, мм/об Sj , мм/об

а б

Рис. 5.9- Схема образования допустимых режимов резания (о) и геометрическая интерпретация нахождения оптимальных режимов резания с наложением уровней целевой функции (б):

Rt, Л2, /?3 — множество допустимых режимов резания (частоты вращения шпинделя и др.); S /, я, — подачи и частоты вращения шпинделя при обработке соответственно I-, 2- и 3-й ступеней вала; R — общая область допустимых режимов резания для всех трех ступеней вала; iy0, я,0 — исходное значение подачи и частоты вращения шпинделя; sJm , п(ОП —то же, оптимальное значение

181

Q , iut ./ мин

п„ мин"

|

|

0,5

mill

| 0,2 0,3 0,4 sj, мм/об б |

0,05 0,1 0,15 &f, мм a

Рис. 5.10. Изменение целевой функции Q (а) в зависимости от допуска на размер диаметра ступени вала бу-и области допустимых режимов резания (б) при d/> мм:

/ — 0,2; 2 — 0,15; 3 — 0,1; диаметр вала Df = 60 мм; s ; — подача шпинделя; л, — частота вращения шпинделя

При параметрической оптимизации математические модели оценивают с точки зрения пригодности их использования для решения технологических задач в производственных условиях. Их оценивают с помощью статистического анализа следующим образом:

1) путем сравнения двух методов решения конкретной производственной задачи — математического моделирования и использования нормативных данных; при этом проверяют гипотезу соответствия значений двух выборок;

2) проверкой математической модели на чувствительность к влиянию случайных факторов;

3) проверкой математической модели на ее адекватность реальному технологическому процессу.

5.4. Автоматизированные подсистемы проектирования технологических процессов

Кратная характеристика методов автоматизации проектных работ

Существующие подсистемы проектирования в своем большинстве относятся к информационно-поисковым или вариантным и в меньшей степени к поисковым группам.

На рис. 5.11 показаны схемы методов автоматизации проектных работ, которые можно сгруппировать по ряду признаков.

Первая группа — информационно-поисковые подсистемы. На рис. 5.11 /' и Q & — соответственно входные и выходные данные, хЬ— оператор (способ проектирования).

182

| ~ Н < й |

/ £

Qi ii

| Y -\ Qi |

N ,

| 1 | |

| 1. | |

| С | |

| 4 | 1 |

| xy |

Qi

Qi

Ql

Qi

Рис. 5.11. Схемы методов автоматизации проектных работ:

а, б — информационно-поисковые подсистемы (первая группа); в—д подсистема вариантного проектирования (вторая группа); е— и — поисковые подсистемы (третья группа); Ii , Q ' K — входные и выходные данные; xi — оператор (способ

проектирования)

Вторая группа — подсистемы типового вариантного проектирования, при котором создается обобщенная структура, а затем из нее синтезируется конкретная структура или структуры. При этом в большей или меньшей степени используется типизация. В типовом вариантном проектировании используются разные операторы проектирования х^, основанные на наборе эвристических методов, логических или математических алгоритмов.

Третья группа методов объединяет поисковые подсистемы — творческие действия, направленные на то, что неизвестно. В частности, применяется эвристическое программирование.

Ниже приводится описание ряда подсистем проектирования, иллюстрирующих приведенные схемы проектных работ.

Подсистемы проектирования

Информационно-поисковые подсистемы. Существуют автоматизированные информационно-поисковые подсистемы, основанные на методе адресации и использующие принцип работы с прототипом. На рис. 5.12 приведен пример алгоритма проектирования методом адресации обрабатываемой детали к тому или иному ТП. Проектирование включает разработку технологического маршрута, операции и переходы. При этом для адресации

183

| ( Начало ) |

| Выбор и корректирование технологического маршрута. Определение состава операций |

| " F |

| Выбор и корректирование операций. Определение состава переходов |

| Выбор и корректирование переходов |

детали к тому или иному ТП необходимо, чтобы использовались унифицированные элементы (операции, переходы, рабочие и вспомогательные ходы). Проектирование с прототипом позволяет максимально использовать накопленный предприятием опыт технологического проектирования. Этот метод проектирования имеет отличительные особенности:

| Нет |

| Рис. 5.12. Алгоритм проектирования методом адресации |

1)  выбираемые прототипы не содержат всего состава элементов технологического процесса (операций, переходов, рабочих ходов), которые следует включать при изготовлении изделия;

выбираемые прототипы не содержат всего состава элементов технологического процесса (операций, переходов, рабочих ходов), которые следует включать при изготовлении изделия;

2) синтезировать структуру технологического процесса должен технолог-проектировщик в режиме диалога с ЭВМ;

3) БД должна иметь сведения не только о типовых и групповых технологических процессах, но и об единичных.

Подсистемы на основе обоб щенной структуры. Принципиальная схема этой подсистемы показана ранее (см. рис. 5.2). Как уже отмечалось, при технологическом проектировании получил распространение метод структурного синтеза, основанный на использовании типовых решений и относящийся к методам выделения варианта из обобщенной структуры.

Работа по типизации технологических процессов является базой построения алгоритмов. В качестве основы используют типовые решения в сочетании с индивидуальными, учитывающими особенности предприятий и отдельных отраслей в машиностроении. Для данного класса (группы, подгруппы или вида) деталей устанавливают так называемый обобщенный (характерный) маршрут обработки. Этот перечень является упорядоченным и представляет собой множество существующих единичных маршрутов, имеющих типовые последовательность и содержание, причем на уровне предприятия или отрасли они отражают передовой производственный опыт.

Необходимое условие включения единичных маршрутов в обобщенный — наличие области пересечения операций, например маршрутов Л/, и Mj как непустого множества М-,г\ Mj * 0.

184

Важной характеристикой (критерием оптимальности) формирования обобщенного маршрута является мощность пересечения множеств (Мтр) операций индивидуальных маршрутов: число одинаковых операций, входящих в это пересечение без учета отношения порядка элементов (операций) множества:

л

|Л/ПСр| = C \ Mj (/' = 1, 2,..., п) -» max, 1=]

тогда мощность обобщенного маршрута должна стремиться к минимуму:

л

М ' у = \jMj (i = 1, 2,..., п ) -> min. i=i

Каждой операции обобщенного маршрута соответствует логическая функция. Логическая функция зависит от условий, учитывающих геометрические особенности поверхностей, вид заготовки, требуемую точность обработки, качество поверхностного слоя детали, размер партии, габариты деталей.

В общем случае логическая функция выбора к-й операции

|

|

Л =

где А-, — условие назначения операций; / = 1, 2, ..., я, — число условий, связанных конъюнкцией; у = 1, 2, ..., п2 — число условий, связанных дизъюнкцией.

Тогда логическую функцию, определяющую обобщенный маршрут, можно представить в следующем виде:

|

|

где к- 1,2, ..., «з — число кодов Q. операций в обобщенном маршруте; код характеризует вид операции (токарные, фрезерные) и ее особенности (например, обработка в центрах, патроне, люнете). Синтез индивидуальных технологических маршрутов осуществляется путем их вьщеления из обобщенного маршрута. Исходными данными для такого выделения являются условия Лл, характерные для конкретной летали класса (группы). Обобщенный маршрут содержит элементарные логические функции, соответствующие каждой операции:

| | |

л2 ( л, V л А,

где к = 1,2, ..., «з — число операций в обобщенном маршруте.

185

Схема алгоритма решения данной задачи синтеза маршрутов представлена на рис. 5.13. Блок 1 вызывает обобщенный маршрут обработки деталей с кодами операций и логическими функциями fk . Блок 2 осуществляет вызов условий Ля, характерных для данной детали (например, особенности геометрии, точность, качество поверхностного слоя, требования к контролю и др.). Блок 3 служит для вызова к-й операции обобщенного маршрута М*у с логической функцией /к. Если логическая операция .Д. = 1, то один из наборов логической функции fk имеет вид

где JIj — /-и набор логической функции; / = I, ..., п, — число условий, связанных конъюнкцией; А, — условие назначения операций; ЛА — условия, характерные для конкретной детали.

Г Начало )

|  |  |  |

Формирование кодов индивидуального маршрута |

Вызоп обобщенного

Вызоп обобщенного

маршрута М'у с логическими

функциями /к

I

Вызов условий Л\ характеризуюшихдеталь

Печать

маршрутной

карты

( Конец )

Рис. 5.13. Алгоритм синтеза маршрутов:

i —5 — блоки; My — обобщенная структура (обобщенный маршрут); /к — логическая функция выбора к операции; Л" — условия, характерные для рассматриваемой детали

186

Если J* = 0, то из блока 5 лается команда на вызов следующей операции обобщенного маршрута М*у, и эта команда подастся до тех пор, пока не будут просмотрены вес операции Л/*.

Подсистемы на основе многоуровневого итерационного синтеза. Такие подсистемы основаны на опыте промышленности, знаниях технолога и экспертных оценках.

Автоматизация проектирования единичных технологических процессов относится к классу наиболее сложных задач. Для юс решения используют методы синтеза технологических процессов, представляющие собой многоуровневый итерационный (пошаговый) процесс. Среди этих методов выделяют синтез на основе типовых проектных решений, на основе поиска оригинальных проектных решений, а также типовых и оригинальных решений. В данном разделе рассмотрен ряд подходов к решению задачи проектирования единичных технологических процессов на основе метода синтеза ТП. В соответствии с выбором поверхности в качестве базового структурного элемента детали общая функция технологического процесса получается путем членения на совокупность подфункций планов обработки отдельных поверхностей А = { fufi , —, /„}, описываемых следующими преобразованиями:

X':3,(6?)->^(Ef);

К:3„{г°п)^Пп(Екп),

где Л.),,..., A£ — планы обработки поверхностей детали; 3|(е?),..., ^я(еп) — параметры обрабатываемых поверхностей в заготовке; /7,(е*),..., /7„(e*) — точностные параметры и физико-механические свойства поверхности детали по чертежу.

Тогда функциональные модели маршрутов обработки поверхностей детали примут вид:

3,(e?)MItfl(ej)...Afltf/(E»;

3 №) Mcnn { z \)- Mqnq {4),

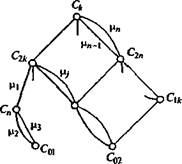

где Mi ,..., Мс, ..., М,, ..., Мя — методы обработки поверхности детали. Граф Н = (С, \л) возможных вариантов маршрутов (рис. 5.14) содержит вершины С,-, в которые Moiyr входить несколько дуг цу-(вершина С^). Это означает, что два метода обработки характеризуются одинаковыми точностными параметрами промежуточных состояний: от начального (индекс «О») до конечного (индекс «А:»). Любой путь на графе из Q, в Cik будет одним из вариантов маршрута (плана) обработки поверхности. Дуги графа характеризуют технологическое преобразование с помощью метода Mt объекта обработки из предшествующего состояния См в С, с более высо-

187

|

|

Рис. 5.14. Граф возможных вариантов маршрутов обработки поверхностей:

ц,, ц2. И}. ••-. My. .«, IVi, Но — Дуги графа, характеризующие преобразование поверхности! М)1. М12> •■-. Сц, Wt, •"• С*, •"» *Ъп ••■»

С„ — состояния поверхностей вершины, в которые мажет входить несколько дуг и;

кими значениями точностных параметров или физико-механических свойств.

Далее происходит синтез этапов ТП (укрупненных операций) и морфологической структуры — операций ТП с привязкой конкретного оборудования, приспособления и инструмента.

Возможна обратная последовательность проектирования от плана и последовательности обработки поверхности к проектированию перехода операции и маршрута изготовления детали. Рассмотрим подробнее основные этапы проектирования.

|

|

Исходной информацией являются общая характеристика детали и заготовки; описание геометрии и точности детали; технические требования.

| / |

| J | |||

| I | 2 | 3 | 4 | 5 | |

| 1 | \^ | с» | С.з | С|4 | С,5 |

| 2 | Cia | С24 | С25 | ||

| 3 | О* | С35 | |||

| 4 | Се | ||||

| 5 | |||||

| Рис. 5.15. Граф сетевой модели обработки поверхностей (о) и матрица сетевой модели (б) /—5 — состояния поверхности; 3 — заготовка; Д — деталь; Сц — затраты, связанные с изменением состояния поверхности |

На первом этапе проектируются планы обработки поверхностей. Для достижения заданных чертежом размеров и технических требований все поверхности детали проходят несколько стадий обработки, т.е. происходит преобразование поверхности детали из состояния поверхности заготовки в состояние поверхности готовой детали. В предположении, что поверхность заготовки можно обработать только одним способом, решение задачи можно представить в виде сети на рис. 5.15. Цифрами 1—5 обозначены разные состояния поверхности (рис. 5.15, а), начиная от заготовки 3 и кончая поверхностью готовой детали Д. Ду-

188

гами показаны возможные пути перехода из одного промежуточного состояния поверхности в другое, а через Су — затраты, связанные с данными переходами.

Представим сетевую задачу ТП обработки поверхности в виде матрицы поверхности (рис. 5.15, б). В места пересечения соответствующих строк и столбцов заносят величины стоимостей технологических переходов для однопроходной обработки из состояния заготовки в состояние обработанной поверхности. Для каждой отдельной поверхности формируется совокупность матриц, характеризующих каждый метод обработки, применимый для данной поверхности. Совокупность матриц для поверхности детали содержит все множество планов обработки данной поверхности.

Следующий (второй) этап проектирования — определение стадий обработки деталей. В результате выделения стадий проектируемый технологический процесс оказывается разделенным на отдельные части. Результатом выполнения каждой стадии (за исключением последней) является некоторое промежуточное состояние изготовляемой детали. Формирование стадий осуществляется на основе теории «наращивания точности», т.е. сначала необходимо достичь «одного уровня точности» основных поверхностей, затем проводить их повторную обработку, стремясь к следующему «уровню точности», и так до тех пор пока не будут обеспечены точностные требования чертежа детали.

Дальнейшее проектирование технологического процесса ведется в пределах каждой стадии, т.е. определяется структура операции. Проектирование операции осуществляется в несколько этапов. Сначала из множества вариантов, описываемых графом последовательности обработки, выбирают те, которые обеспечивают получение точностных требований чертежа деталей. Затем для каждого из выбранных вариантов формируют все возможные структуры операций. И в заключение из множества структур операций выбирают те, которые соответствуют производственным условиям и обеспечивают наибольший экономический эффект.

Подсистемы проектирования на основе преобразования описания детали в описание технологического процесса. Для развития структурного синтеза предлагается способ организации проектирования структур ТП путем поэтапного преобразования описания изделия в описание технологического процесса изготовления этого изделия, которое можно представить как

5Д: А -> 5тп,

где 5Д — информационная модель структуры детали; А — алгоритм проектирования; Sm — информационная модель структуры ТП.

Данное преобразование осуществляется в несколько этапов. На первом этапе объект проектирования подвергается декомпозиции на элементы — обрабатываемые поверхности, которые классифи-

189

цируют с помощью эвристических правил по уровням конструктивно-технологической структуры детали. Предлагаемые уровни структуры детали определяют потенциальные возможности объединения поверхностей для их совместной обработки.

Множество поверхностей разбивается на ряд подмножеств — комплекты. В один комплект объединяются поверхности, которые могут быть выполнены при одном виде движения детали и одних технологических базах. Полученные подмножества разбиваются на группы-комплексы соответственно расположению по сторонам детали. В результате последующих операций классификации по форме, размерам поверхностей и взаимному расположению — на подгруппы-совокупности, комбинации и отдельные поверхности.

Конструктивно-технологическая структура детали представляет собой информационную модель структуры детали, по описанию которой можно восстановить чертеж детали с достаточной степенью достоверности.

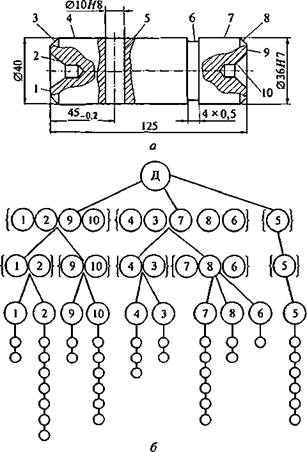

По результатам проведенной классификации структуры детали можно представить в виде граф-дерева D = ( S , г), где S — вершины графа — элементы предполагаемых структурных уровней, а г — ребра графа — отношение порядка между уровнями типа «выполнить решение» (рис. 5.16).

В результате проведенных операций формируется исходная предполагаемая структура технологического процесса, содержащая всю необходимую и достаточную информацию для осуществления процесса отображения предполагаемой структуры на множестве проектных решений (рис. 5.17), которая служит объектом оптимизации при проектировании реальной структуры технологического процесса, так как реальная последовательность обработки может отличаться от предполагаемой. Это отличие является функцией решений в процессе проектирования и может принимать формы концентрации и совмещения в пространстве и времени процессов получения отдельных поверхностей.

Отличительной чертой предполагаемого подхода является то, что объектом анализа для поиска и выбора проектных решений служат не деталь и не отдельные поверхности, а наборы поверхностей одного комплекса. Это позволяет сократить число возможных сочетаний методов обработки для поверхностей одного набора, что, в свою очередь, сокращает число альтернативных решений.

Другим отличием является способ организации информационной базы единиц проектных решений. Единицы проектных решений связаны не с деталью, а с отдельными поверхностями, из которых может быть синтезирована структура детали любой конфигурации. Типовыми элементами информационной структуры технологического процесса служат информационные единицы проектных решений:

190

Рис. 5.16. Пример определения конструктивно-технологической структуры детали:

а — эскиз детали; б — формирование структур последовательности обработки

детали Д; 1,9 — торцовые поверхности детали; 2, 10 — центровые гнезда; 3, 4,

6, 7, 8 — поверхности вращения детали; 5 — поперечное отверстие

на уровне переходов —i юмер и содержание перехода, обозначение обрабатываемой поверхности, выдерживаемый размер;

на уровне операции — код, номер и наименование операции, типоразмер, обозначение оборудования и др.;

на уровне маршрута обработки — наименование и обозначение детали, материал заготовки и другие общие сведения о детали, заготовке и перечне операций.

Выбор проектных решений заключается в поиске допустимой области существования решений для всех поверхностей набора, выборе среди них альтернативных и оптимального решений по

191

д

Рис. 5.17. Синтез укрупненного маршрута обработки:

а — эскиз детали; б — конструктивно-технологическая структура детали Д; в — функциональная структура маршрута; г — морфологическая структура маршрута; д — структура укрупненного маршрута изготовления детали; 1,7 — торцовые поверхности детали; 2, 3, 4, 5, 6 — поверхности вращения детали; 8, 10 — центровые гнезда; 9 — зубчатый профиль; Д, Зф, Зш, Т, Ц, Ш — операции соответственно доводочная, зубофрсзерная, зубошлифовальная, токарная, центровальная, шлифовальная

192

критерию максимальной производительности при ограничениях на допустимый уровень себестоимости и в достижении заданного уровня точности.

Выбор единиц проектных решений осуществляется из таблиц нормативно-справочной информации в последовательности: поиск единиц, характеризующих тип и типоразмер оборудования; специальных и нормализованных приспособлений; режущего и вспомогательного инструментов; методов обработки и содержания технологических переходов. При этом выбор оборудования предшествует выбору методов обработки, что дополнительно сокращает число конкурентоспособных вариантов.

По мере выполнения процедур проектирования и выбора единиц решений осуществляется направленное совершенствование структуры информационной модели технологического процесса. Этот процесс затрагивает последовательное уточнение операции и переходов технологического процесса во времени и расположения технологического оборудования цеха или производственного участка (рис. 5.18).

Согласно рис. 5.18 последовательность операции в маршруте изготовления детали следующая:

10 — фрезерно-центровальная; 20 — токарная; 30 — химико-термическая; 40 — сверлильная; 50 — слесарная; 55 — контрольная; 60 — термическая; 70 — доводочная; 80 — шлифовальная; 85 — контрольная.

Синтез сложных решений осуществляется в соответствии с эвристическими правилами упорядочения проектных решений. На уровне операции упорядочение предусматривает три уровня принятия решений:

• формирование совокупности инструментальных переходов;

|  |

|

1 8 7 3 6 5 4

S 8

Цементация

Д= (2,1,8,7,3,6,5,4)

Закалка

Г

Рис. 5.18. Структурные преобразования маршрута изготовления детали:

а — эскиз детали Д; б — изменение структуры маршрута при включении операций обработки; 1,7 — торцовые поверхности детали; 2, 8 — центровые гнезда;

3, 5, 6 — поверхности вращения; 4 — поперечное отверстие; о — возможные

технологические переходы обработки поверхностей детали

Ак .519

193

• поиск оптимальной последовательности выполнения переходов при обработке детали на станке;

• окончательное формирование структуры операции с учетом возможных совмещений и концентрации переходов.

Последовательность окончательно сформированных структур I операций образует маршрут обработки, который уточняется по результатам выбора оснастки и инструментов в сторону минимизации операции.

Проектирование завершается синтезом информационной модели структуры технологического процесса, удовлетворяющей совокупности исходных ограничений и являющейся наилучшей с точки зрения выбранного критерия предпочтения. Полученная структура используется как базовая для параметрической оптимизации.

Такой подход к проектированию структур процессов инвариантен по отношению к объектам проектирования, что позволяет использовать его для проектирования как деталей типа тел вращения, так и корпусных деталей. При этом данный подход обеспечивает возможность проектирования также типовых и групповых структур при условии, что в качестве исходных данных будет описание комплексной детали.

Подсистема проектирования на основе эвристического програм мирования. Проектирование ТП в первую очередь предполагает синтез его структуры. Структура ТП механической обработки — это частично упорядоченная последовательность технологических установов, обеспечивающая полную обработку данной детали, т.е. порядок обработки поверхностей с указанием соответствующих технологических баз. Частичная упорядоченность отражает то, что некоторые установы могут объединяться в одной технологической операции с учетом общности применяемого оборудования и схем базирования. В общем случае это синтез структуры ТП, определение состава его элементов (установов), технологических связей между ними (технологической топологии) и средств технической реализации (состав технологического оборудования).

На начальном этапе проектирования ТП изготовляемая деталь рассматривается как совокупность ее элементарных поверхностей (рис. 5.19). На основе анализа требований к точности и качеству получаемой поверхности детали назначаются планы обработки каждой поверхности, которая заменяется наборам поверхностей, отражающих разные стадии ее обработки. При этом в мысленном представлении технолога-проектировщика формируется образ не одной детали, а системы деталей, соответствующих разным стадиям обработки детали в целом.

Для каждого этапа на основании анализа размерно-точностных взаимосвязей между конечными состояниями поверхностей

194

@ KQ QZW )

Рис. 5.19. Структура чертежа детали:

1 —4 — обрабатываемые поверхности; заштрихованные участки

пуски

— при-

(для окончательного этапа обработки соответствующих поверхностям готовой детали) и их свойствами служить технологическими базами определяется порядок обработки поверхностей детали. В итоге формируется упорядоченная последовательность технологических установов. При этом исполЕ>зуются следующие эмпирические правила: поверхности должны обрабатываться в последовательности, обратной степени их точности; поверхность должна быть обработана до ее использования в качестве технологической базы и т. п.

В основе механизма выработки варианта проектного решения лежит отражение объекта производства в мышлении проектировщика. Порядок обработки поверхностей устанавливается в результате «проигрывания» различных действий в текущей (соответствующей конкретной стадии обработки детали) проектной ситуации и определения возможных будущих ситуаций.

На основании полученного порядка обработки поверхностей строится геометрическая схема технологического процесса и выполняется анализ соблюдения величин допусков на требуемые размеры с расчетом припусков на обработку (с проверкой соответствия их величин выбранным методам обработки) и операционных размеров. Выбирается технологическое оборудование. При удовлетворительных результатах анализа полученное проектное решение принимается. В противном случае после корректировки исходной гипотезы, например путем введения дополнительной обработки некоторых поверхностей, синтезируется новый вариант структуры. В заключение окончательно формируются технологические операции при объединении соответствующих установов.

Из изложенного ясно, что процесс создания технологом-проектировщиком варианта проектного решения состоит из последо-

7*

195

вательных действий по выдвижению взаимоисключающих альтернатив, их оценке и собственно выбору. Задача решается одновременно на двух уровнях — выдвижения гипотезы решения задачи и подтверждения этой гипотезы. Синтез лучшего п заданном смысле варианта структуры или первого работоспособного варианта осуществляется метолом перебора. При этом перебор является не комбинаторным (не проверяются все возможные альтернативные варианты), а направленным. Это достигается за счет использования как общих знаний «проблемной среды», так и «внутренней модели» проблемной ситуации.

На основании информации, которая содержится в размерно-точностных отношениях, конструктивно-геометрических свойствах детали на разных стадиях ее обработки и в эвристических методах, технолог прослеживает в своем мышлении всю эволюцию детали в процессе ее обработки. Он отбрасывает заранее неприемлемые варианты и тем самым сужает пространство поиска. При этом решение находится за меньшее число шагов, чем потребовалось бы при полном переборе.

В основе эвристического программирования также лежит принцип сокращения области поиска по сравнению с алгоритмическими методами. Результаты приведенного анализа интеллектуальной деятельности технолога-проектировщика положены в основу методики автоматизированного проектирования технологических процессов механической обработки, испопъчовянной при создании эвристической программы оптимального структурного синтеза.

Экспертные системы. В теории интеллектуальных систем синтез реализуется с помощью экспертных систем (ЭС)

ЭС = < БД , БЗ , И >,

где БД — база данных, включающая сведения о базовых элементах; БЗ — база знаний, содержащая правила конструирования вариантов структуры; И — интерпретатор, устанавливающий последовательность применения правил из БЗ.

Системы искусственного интеллекта включают знания, основанные на представлении их в формах продукций, фреймов или семантических сетей.

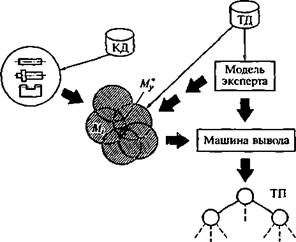

Экспертные системы являются типовой системой искусственного интеллекта, в которых БЗ содержит сведения, полученные от специалистов-технологов машиностроителей (для данной предметной области). Популярность ЭС в САПР ТП объясняется тем, что синтез ТП выполняется на основе опыта и неформальных рекомендаций, полученных от экспертов-технологов.

Эволюционные методы. Основанные на статистическом подходе к рассмотрению ситуаций и пошаговом приближении к искомому состоянию систем эволюционные методы (ЭМ) рекомендуются

196

для поиска предпочтительных решений. Частным случаем ЭМ является метод генетических алгоритмов (ГА), основанный на поиске лучших решений с помощью исследования и усиления полезных свойств множества ТП при имитации их эволюции.

Для повышения уровня интеллектуализации автоматизированного процесса синтеза технологических решений при высоких размерностях решаемых задач оказалось полезным создание и использование ГА.

Применение ГА предопределяет отображение возможной структуры ТП в виде хромосомы (фрейма), состоящей из генов (полей). Каждый ген является аналогом операций в технологическом маршруте. При реализации генетических алгоритмов используют предварительно сформированные автоматизированные банки данных (БнД) конструкторской (КД) и технологической (ТД) документации (рис. 5.20).

При разработке ГА в применении к решению задачи создания структуры технологического процесса возникает проблема, связанная со спецификой этого класса задач. Необходимо предусматривать построение алгоритмов модификации хромосом таким образом, чтобы отдельные операции и их элементы не повторялись в пределах одного маршрута обработки. Для преодоления этого ограничения при построении ГА использовался метод приоритетов, позволяющий исключить вероятность указанных повторений. Таким образом, конкретный вариант структуры ТП можно иредста-

Рис. 5.20. Схема формирования маршрута обработки деталей:

КД и ТД — банки данных конструкторской и технологической документации;

ТП — технологический процесс; Му' — обобщенная структура (обобщенный

маршрут); Mt — индивидуальный маршрут

197

вить в виде хромосомы, каждый ген которой является аналогом одной операции.

При формировании структуры процесса обработки деталей используют набор выработанных эвристических правил, позволяющий эффективно формировать конкретные структуры. Оценку эффективности проводят на основании расчета значения целевой функции и анализа полученных результатов. Реализация такого подхода осуществлялась, например, на основе алгоритма, представленного на рис. 5.21.

Использование в качестве одного из эвристических правил случайного фактора при формировании одной из хромосом в популяции обуславливает возможность скачкообразного изменения текущего значения целевой функции, что, в свою очередь, может привести к существенному сокращению числа формирований популяций вариантов структуры технологического процесса.

Важными вопросами являются формирование исходной популяции, селекция родительских хромосом, их рекомбинация (скрещивание), формирование хромосом потомков, мутация, выработка

|

| ( Начало ) | ||||

|

| Ввод исходной информации | ||||

|

| i | ||||

|

| Формирование начальной популяции | ||||

|

|

| ||||

|

| "* | ||||

| Оценка полученного решения согласно целевой функции | |||||

|

| |||||

| Формирование новой популяции | Нет | .^"Вариант^^^ <Г работоспособен?^ | |||

|

| |Да | ||||

|

| Вывод полученного результата | ||||

|

| С Конец J | ||||

Рис. 5.21. Алгоритм формирования работоспособного варианта с помощью эволюционного метода

198

принципа включения хромосом в новую популяцию, смена популяций. В качестве целевой функции была выбрана функция, описывающая себестоимость технологического процесса.

Суммарные потери времени на переналадку оборудования, приходящиеся на одну деталь, рассчитаем по формуле

Т R Л /

| Z |

. _ * пер -" нал ' Y зап

р ~~ N '

где Тпер = Яоп^пер/— трудоемкость одной переналадки; п0„ — число операций, требующих переналадки (по технологии); Гпер, — средняя трудоемкость одной операции наладки; /?нал — часовая ставка наладчика; Л^, — число запусков партии деталей в течение года; N — годовая программа выпуска, шт.

При синтезе структуры ТП на первом этапе каждая операция рассматривалась как отдельная, не привязанная к конкретному технологическому оборудованию.

Следует отметить, что при большом множестве возможных вариантов структуры ТП поиск оптимального варианта сводится к нахождению лучшего варианта, который лишь приближается к оптимальному.

В связи с этим особый интерес представляет скорость (динамика) нахождения текущего лучшего варианта структуры технологического процесса. При уменьшении скорости нахождения наилучшего варианта необходимо кардинальное изменение состояния популяции или отдельных се членов, что достигается путем реализации процесса мутации в процессе формирования очередной популяции.

Особенностью формирования ГА для решения задач структурного синтеза технологических процессов являются способы выполнения операций мутации и формирования новой популяции. От правильности определения этих способов зависит возможность и скорость нахождения лучшего варианта ТП.

Для определения момента возникновения необходимости выполнения операции мутации следует отслеживать скорость нахождения текущего лучшего варианта. При отсутствии изменения текущего лучшего варианта от предыдущей популяции к последующей необходимо различать следующие три случая:

• изменения происходят с малой скоростью — в этом случае необходимы варьирование способов формирования очередной популяции и выбор наиболее эффективного;

• изменения отсутствуют — в этом случае возможно достижение лучшего варианта, близкого или даже эквивалентного оптимальному;

• происходит устойчивое улучшение текущего лучшего варианта—в этом случае необходимо продолжить отработку выбранного способа формирования последующей популяции.

Проведенные исследования выявили также целесообразность параллельного ведения нескольких процессов рекомбинации и изъятия для скрещивания наиболее «перспективных хромосом» в момент предположительного начала процесса вырождения.

Одним из наиболее простых способов мутации является замена случайных чисел, входящих в состав генов, другими случайными числами. В более сложных случаях необходимо использование различного рода эвристических приемов.

Разработка конкретных технологических маршрутов связана с выбором определенной последовательности операций. В общем случае логическая функция выбора некоторой к-й операции имеет вид:

где Aj — условие, взятое из справочника условий для изготовления конкретной детали по рабочему чертежу; / и j — текущие количественные характеристики логических условий соответственно конъюнкций и дизъюнкций; «h n 2 — предельные значения количества логических функций соответственно конъюнкций и дизъюнкций.

При рассмотрении конкретного маршрута обработки необходимо решение следующей оптимизационной задачи:

minC(M) = £с(Л/,); F(0^)л F (02) л... л F (0 N ) = True,

где С(М), C ( Mj ) — себестоимость маршрута и операции соответственно; М и М° — множество операций, составляющих соответственно выбранный маршрут и общее число операций; F (0 t ), ..., F (0 N ) — множество логических функций.

По полученным соотношениям проводилась оценка текущих формируемых вариантов на основе ГА. Формирование очередной популяции вариантов технологических маршрутов осуществлялось исходя из следующих выражений:

С(Л/,) = С(М,ПГ;

С(М2) = С(МК2У-,

С(Л/„) = С(Л/^Г,

где К\, ..., KN — неповторяющиеся числа от 1 до N , расположенные в порядке, определенном следующими соотношениями:

С(мК1у- < С(МК2у~< ... < с(Мк„т.

200