Особенность СУ ТО состоит в том, что выходные параметры системы

//,{/) = |Я,(/), Я2(/), ..., НМ\

где Т~ знак транспонирования, не определяются однозначно входными параметрами

С«) = |<7,</), <?2(/), ..., С,(/)|г,

а зависит от ряда переменных Z { t ), определяемых ее собственными характеристиками,

Z ( t ) = |z,(/), ш, ..., Ш\т.

В итоге выходные параметры СУ ТО определяются как

н,{1) = Ф\гм, ио, .... zn { t ), с,(/), с2(0, ..., Gq ( t \ /],

/= 1, 2, ..., m ,

где H ,{ t ) (i = 1, 2, ..., m ) — параметры, характеризующие функционирование СУ и представляющие интерес для проектировщика СУ ТО; G ,{ f ) (/= 1, 2,..., q ) — воздействия, влияющие на поведение объекта; Ф, — однозначные функции.

Изменение H ,{ t ) на интервале (r0, tk ) определяется изменением G ( t ) на том же интервале и начальными условиями \ Z { ( t 0 ), ^(/0),..., ZM \, т.е.

Я,<» = ФДВД, Z20b),..., Z„(/0), C,(/b,/*), G&o, /*),..., G9(/0, /*), /I,

' e (f0, tk ).

Минимальное число п переменных Z „ которые позволяют однозначно выразить выходные параметры СУ Н, (/ = 1, 2, ..., ш) через ее входные параметры С, (/' = 1, 2,..., q ) и время t , представляют собой переменные состояния СУ. Состояние СУ содержит

249

всю информацию о про/илом, необходимую для однозначного определения реакции Н ( t {) , tk ) на произвольный входной сигнал G ( to , <*)• В свою очередь, сами переменные состояния Z \((), Z 2 ( i ),..., Zn ( t ) в любой момент времени / е (/0, /*) являются однозначными функциями начального состояния Z ( t 0 ) и реализации входа G('o, 4):

//,</) = F\Zx(k), Z&u, ..., Z „(t0), Ci(/0, /*), $0b, /*), -, <74(/0, /*), /J,

или в векторной форме

Для СУ, динамические свойства которой описываются линейными дифференциальными уравнениями, уравнения ее состояния можно записать в следующем виде:

Z ( t ) = AZ ( t ) + BG ( t ); H { l ) = CZ { t ) + UG { l ),

где А — матрица коэффициентов; В — матрица управления; С — матрица выхода; U — матрица обхода системы.

В случае стационарной системы элементы матриц коэффициентов, управления, выхода и обхода объекта являются постоянными. Для нестационарной СУ все или некоторые из элементов матриц, входящих в уравнения состояния, зависят от времени /. Эти уравнения называют уравнениями состояния. Векторы H , G и Z называют соответственно вектор выхода, входа и состояния объекта. Считается, что вектор выхода Н принимает соответствующие значения в пространстве состояния СУ с параметрами Z

Понятие переменных состояния используют и для описания входных сигналов. Для этого записывается следующее дифференциальное векторное уравнение:

V '~ PV , V = \ VuV 2 ,..., Vm \ T ,

решение которого V ( f ), te (0,/), полученное при определенных начальных условиях Уф), однозначно определяет вектор входа

u ( t ) = DF ( t ), te [0, t ],

где D — матрица размером gxm .

Тогда поведение СУ, на которую действует входной сигнал U ( t ), представляется однородным векторным дифференциальным уравнением

F(/) = /(z(/);/), z(0) = z0,

где z ( t ) = | V ( t ), x ( t ) | — вектор состояния системы; 1(0) — вектор начального состояния.

250'

Считается, что вектор J принимает значение в расширенном пространстве состояний СУ z = xv , где V э v — пространство состояний входа СУ.

Для СУ с линейными параметрами уравнения состояния имеют вид:

z (/) = Fz (0; y ( f ) = Nz { t ).

где F , N — расширенные матрицы соответственно коэффициентов СУ и ее выхода.

Существует ряд способов формирования уравнений состояния в процессе прямого, последовательного и параллельного программирования. При нахождении этих уравнений удобно использовать схемы в переменных состояния.

Для представления динамических свойств линейных стационарных систем с одним входом «(f) и одним выходом у{() часто используют передаточную функцию

] V ( S ) = ^- = bmpm + ^-'^""' + ~ + b\P + bo и(р) р" +а„.хрп') +...лахр + а0

которую легко определить, если задано дифференциальное уравнение системы в следующем виде:

d/" d/"-1 d/

, dmu(f) . dm-'«(0 , <iu{t) . ,Л

Следует отмстить, что динамические связи в приведенных уравнениях для объекта, имеющего сигналы на входе <?(/) и выходе Я(0, задаются единственным образом. Однако уравнения состояния для одного и того же объекта не единственны и могут иметь разные матрицы А, В, С, II , или F . Элементы этих матриц зависят от способа получения схемы объекта в переменных состояния.

Процесс составления схем в переменных состояния часто называют программированием. Такое название оправданно, так как используемые приемы полностью аналогичны как для непрерывных, так и для импульсных систем. Схемы в переменных состояниях импульсных систем применяют для составления программ при моделировании на ЭВМ. Схемы в переменных состояниях для непрерывных систем могут служить непосредственно для составления схемы набора при моделировании на аналоговых вычислительных машинах (АВМ).

При прямом программировании передаточная функция ТО записывается после деления числителя и знаменателя нар" в следующем виде:

251

______ ш ______ =

bmp-("-m) + ftm-,P"(n_m+n +... + btp-in-n + boP~"

= Hi £)

1+а„_,р_| +... + а,рЧп-,) +а0р-"'

Приравнивая правую и левую части к Е(р), получаем E ( p ) = G ( p )- an _ l p - l FAp )-...- alp -< n -» E < j >)+ a 0 p -" E ( p );

Н{р) = Ьтр~^Е(р)+Ьт_1р-1»-т+»Е(р)+...+Ь1р-^Е(р)+Ь0Р-"Е(р).

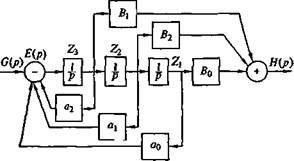

Эти уравнения применяют для составления схемы в переменных состояния. На рис. 6.21, а показана схема для п = 3, т = 2.

Переменными состояния являются сигналы (Z(, Z2, Z,) на выходе интеграторов. Если предположить, что £/(/) является ступенчатой функцией U 0 \( t ), то дифференциальными уравнениями для переменных состояния, показанных на рис. 6.21, о, являются:

С = О, Z \ = Z2, Z2 = Z3, Z3 = (7- а2-2з- «i^2_ ао^ь или

| с | G | |

| *2 | = F | Z, z2 |

| Z', | z3 |

0 0 0 0 0 10 0

0 0 10"

1 - а0 -щ -а2

Уравнение выхода имеет вид

//(/) = 6oZ, + b.Za + bjZ3.

При параллельном программировании передаточная функция представляется в виде суммы простейших дробей

1=1 Если все корни /?, (/ = 1, 2,..., п) характеристического уравнения

R " + a ^ R "-1 + ... + а,/? + а0 = О

действительны и различны, т.е.

то коэффициенты Л,- находят методом неопределенных коэффициентов. Схема для объекта W { p ) получается параллельным соединением элементов. Для т = 2, п = 3 и разных действительных корней характеристического уравнения на рис. 6.21, б показана схема в

252

|

|

|

|

| Ол | ||

| C(J>) | "1 | |

|

|

| Н(Р) |

Рис. 6.21. Структурные схемы математических моделей, построенные методами прямого (о), параллельного (б) и последовательного (в) программирования:

(!{ р) — входной сигнал; Н(р) — выходной сигнал; Е{р) — разностный ситал;

Во, В,, Въ «о, о,, а2, й3. b , /?i, /?2, Лэ. Ц< ^2 — вычисляемые коэффициенты;

Z,—Zj — параметры состояния интегрирующих элементов

253

переменных состояния. При скачкообразном входном сигнале уравнения состояния имеют следующий вид:

С = 0; Z\ = axG- RxZu Z2 = a2G- R2Z2l Z3 = a3G- R3Zj;

H = Z, + Zi + Z3,

или

// =

| G' | 0 0 | 0 | 0 | С | ||

| = | A\ -R\ Ai 0 | 0 -R2 | 0 0 | X | Я. Иг | |

| И'г | Ai 0 | 0 | -Ri | и, |

Форму представления схем и уравнений состояния при параллельном программировании называют канонической.

В общем случае, когда характеристическое уравнение содержит комплексные корни, отдельные ветви схемы в переменных состо-

D - R + F -

яния (для слагаемых WAp ) = ' !—) строятся так же, как и

Р + RiP + Qi при прямом программировании. При наличии кратных корней

| ( P - Ri ) r ,/•>!) строятся последовательным про- |

А-

отдельные ветви (для слагаемых вида Wt ( p ) =------- hrrr или

D , p + E ,

JVAp ) = -

граммированием.

При последовательном профаммировании передаточная функция представляется в виде произведения простейших дробей

W { p )^ flW ,{ p ). 1=1

Схема СУ (рис. 6.21, в) получается последовательным соединением схем в переменных состояния, полученных для каждой передаточной функции Wiip ) (/= 1, 2,..., к):

JV{p)= H{p) _b(P-Ll)(p-L2) _

< КР ) P<J>-R\)<J>-Ri)

|  |

b р - Ц p-Lj |

А[1 + л,_-а

| R , |

| P - |

PP - RxP - R 2 p

ч р-Ъ

При постоянном входном сигнале уравнения состояния будут иметь вид

С = 0; Z \ = - R 2 ZX + ( R 2 - L 2 ) Z 2 + ( R 3- Z3)Z3; Z2' = - R & + (Л, -LJZ ,;

Z'3 = bG; H^Z^ + Zi + Zs

254

или

//' =

G '

А z 3

0 0 0 0

О — R . i /?2 — 1-ъ Ri ~ [*1

| о |

о о - я, я, - ц

АО О

G

z 2

Z ,

#=|0 1 I \\ Н .

Нетрудно заметить, что уравнения состояния будут другими при иной последовательности соединения элементов Wfjj ), например, если элемент b /р поставить не на входе, а на выходе объекта. Зтот факт лишний раз подтверждает возможность широких вариаций математических моделей ТО с целью выбора удобных для исследований зависимостей между переменными состояния.

При моделировании динамических процессов с помощью ЭВМ следует приведенные ранее матрицы представить в виде следующей матрицы перехода:

Ф (/) =

йи(/) an(t) ai\(t) an(t)

Qm\{t) (lml{t)

a. „ (0 | ain(t) I

a , m ( t ) |

где a 0 ( f ) — выражение для реакции на единичный скачок в точке / при возбуждении схемы в точке у.

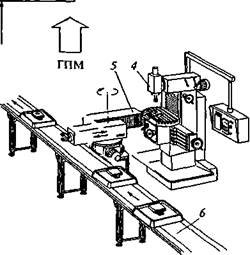

В качестве примера рассмотрим контурную фрезерную обработку на станке с ЧПУ, которая имеет общие черты с обработкой сложного профиля на токарном станке с ЧПУ. Формообразование контура происходит за счет согласованного во времени относительного движения заготовки и инструмента по взаимно-перпендикулярным направлениям.

Управление перемещениями при обработке контура осуществляется с помощью СЧПУ. Характерными случаями являются обработка элемента контура в виде дуги окружности (рис. 6.22, а), обработка элемента контура в виде прямой (рис. 6.22, б), а также варианты обработки элементов в виде изломов траектории (рис. 6.22, ей г). Достижение соответствия контура, полученного в результате обработки, контуру, заданному по программе, является основной технологической задачей.

При обработке контура, имеющего произвольную геометрию, динамические ошибки системы существенно зависят от геометрии каждого участка контура, его положения в осях координат станка, а также от величины контурной скорости. Последнее обстоятельство используют для обеспечения точности контурной обработки.

255

Рис. 6.22. Обработка контуров в виде окружности (а), отрезка прямой (б), углов — прямого (в) и произвольного по величине (г):

D — диаметр обрабатываемой окружности; s , s „ sy — соответственно контурная скорость и ее составляющие по осям х и у, 1,2 — траектории движения инструмента; / — время; /ь t - i — текущие моменты времени; +5Л и -8Л — отклонения размеров детали при неидентичных приводах; б<> — отклонения размеров при идентичных приводах; р(/,), Р](/<) — радиусы-векторы соответственно до заданной / и полученной 2 траектории; 6 — угол наклона траектории; 6 — величина погрешности обработки контура; ех, еу — величины рассогласований соответственно по осям х и у, 8Н — наружная погрешность обработки; 6„ — внутренняя погрешность обработки; 8', — проекция величины внутренней погрешности; 65 — отрезок контура, на котором присутствует noi-решность обработки

Снижая величшгу контурной скорости, уменьшают величину динамической ошибки и таким образом уменьшают отклонения размеров на контуре. Как правило, занижают величину контурной скорости вдоль всего контура, хотя при этом неоправданно снижается производительность обработки.

Прогнозирование точности контурной обработки на стадии проектирования ТП обработки позволяет определить участки контура, на которых необходимо принять меры к снижению отклоне-

256

ний размеров. При этом, варьируя известными методами снижения отклонений размеров, по имеющейся информации о процессе формообразования контура повышают производительность обработки при обеспечении требуемой точности.

При разработке ММ с использованием метода пространства состояний следует иметь в виду, что при описании процессов кон-1урной обработки достаточный порядок дифференциального уравнения, описывающего динамические характеристики объекта из условия точности ММ, составляет п = 3. При использовании методов параллельною и последовательного программирования получают матрицы с некоторыми нулевыми компонентами (разреженные матрицы), что упрощает расчет на ЭВМ, однако метод последовательного программирования предполагает построение СУ с апериодическим законом изменения выходного параметра, что при обработке контура не используется. Использование колебательного процесса предполагает использование метода параллельного программирования.

Математическую модель процесса формирования контура путем относительного движения заготовки и инструмента в процессе формообразования контура по каждой из координат можно представить в виде следующего дифференциального уравнения:

1\ Тг ^ f + (7; + Г2)^~ + К(Т3 + 1)^ + КН = К('/\ + ту)^ + KG ,

где И— выходное воздействие; С— входное воздействие; Ть Т2, Т3 — постоянные времени динамической системы; К — коэффициент усиления динамической системы; г\ — коэффициент введения производной по управляющему воздействию.

Параметр ц определяет информацию о скорости перемещения но отдельной координате и не определяет информацию о величи не перемещения.

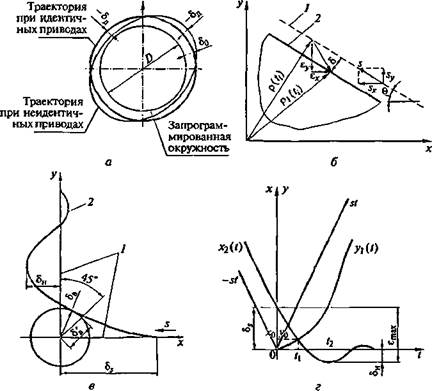

Анализ точности получаемого контура целесообразно проводить рассматривая погрешность как отклонение размеров в каждой точке заданного контура (рис. 6.23). Располагая методикой расчета положения точек полученного контура, легко в автоматическом режиме проводить анализ процесса формообразования контура.

Для определения положения точек полученного в результате обработки контура необходимо решение дифференциального уравнения для каждой из координат. Здесь нужно иметь в виду, что решение его традиционными методами связано с серьезными трудностями. Во-первых, решение необходимо выполнять для каждой точки контура с шагом, равным дискрете системы управления, обеспечивающей управление процессом формообразования. Во-вторых, решать указанные дифференциальные уравнения необходимо при ненулевых начальных условиях. С учетом того, что урав-

9 За* 519

257

Л .

Ук

/

/

/ F7 i

* a

Рис. 6.23. Общий случай обработки контура произвольной геометрии:

/ — контур, получаемый при обработке; 2 — допустимое отклонение размеров на контуре; 3 — контур, заданный по программе; F ,— точки получаемого контура; Q -, — точки заданного контура; вг, 6з — величина и направление смещения точек заданного контура в сторону полученного контура

нение окружности описывается дифференциальным уравнением второй степени, в целом указанные уравнения могут иметь пятый порядок.

Решение поставленной задачи оказывается практически невозможным даже при использовании ЭВМ большой мощности. Обычно при разработке ТП используют вычислитель! гые устройства малой мощности. В свете этого желательно иметь методику, позволяющую решать поставленную задачу средствами малой вычислительной техники.

Используя преобразования Лапласа, можно получить передаточную функцию Ф(р), характеризующую динамические характеристики системы по каждой из координат. В общем виде передаточная функция имеет вид

| Ф(/0 |

(7з + г\)Кр + К

ТхТгР> + (Г, + Т2)р2 + К(ГЪ + \)р + А"

где р — оператор Лапласа.

Для каждой из координат структура функции сохраняется. Различия состоят лишь в значениях коэффициентов, составляющих функцию.

Рассматривая выходной параметр И как значение координаты, в общем виде для него можно записать следующие выражения:

для случая обработки элемента контура в виде отрезка прямой

я=£___________ Кр(Т3+г)) + К_________ .

Р Т{Т2р3 + (7J + Т2)р2 + К(Т3 + \)р + К' для случая обработки элемента контура в виде дуги окружности

II _ ыр_________ Кр(Тг\т\) + К_________

р2 + со2 Т{Г2р* + (Г, + Т2)р2 + К(Т3 +\)р + К' где s — контурная скорость; со — круговая частота.

258

Представим второй дробный сомножитель правой части в виде простейших дробей. Для этого приведем выражение в знаменателе к «неполному» виду

Т2р^ + 2^Тр2 + р+К=0,

где 7Д — промежуточные коэффициенты.

Разделив почленно компоненты уравнения на Т2, получим

ръ + — р2 + -£г + -^ = 0.

7" Г 7*

Подстановкой ^ = ^ - —^ приводим уравнение к виду

где rf = -с2/3 + £; 9 = 2(а/3)3 - flfc/З + с; а = 2^/Г; Ь = 1/Г2; с = АГ/Г2. Корни «неполного» кубического уравнения

Y ,= A + В

| 2 |

Yur .- d ±*±^*>

| A = fUS -, B ^ ff ^; e = ^ |

где Л = a~i*vo; ^ = A3j-^.-ve; « = l|l +[|

Формирование ММ, описывающей поведение рабочего органа станка по каждой из координат, можно проводить одним из трех методов: прямого, последовательного или параллельного программирования.

Применим метод параллельного программирования. Преобразуем выражение для выходного параметра, используя метод неопределенных коэффициентов. В окончательном виде передаточная функция будет следующей:

КР) р-Е< (р-М)2 + £?' где £ь Ёг, £3> £4 — коэффициенты:

F р К+г)Е4 р _ r){M2 + L2)-KE< + 2MK

' 2 M2+L2-2ME<+p2' 3 N-2MPl+El

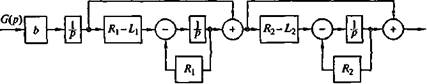

Для разработки ММ процесса формообразования необходима структурная схема динамических процессов, протекающих по каждой из координат. На рис. 6.24 представлена структурная схема ММ для каждой координаты, построенная на основе выражения, полученного методом параллельного программирования.

9'

259

! Р ! Р

| У | ш |

| ГГ ^_ | ГП | |

| 1 р | Ш | |

Используя построенную структурную схему, опишем связи между выходами интегрирующих звеньев динамической системы. Для этого используют передаточные функции, связывающие выходы интегрирующих звеньев. Отдельным передаточным функциям присвоим двухзначные индексы, в которых первая цифра означает номер точки, где происходит наблюдение реакции системы на ее возбуждение, вторая — номер точки возбуждения системы единичным скачком.

Например, функция, описывающая взаимосвязь между точками 3 и 2, имеет виц

| Рис. 6.24. Структура математической модели формообразования по каждой из коогчинат: Z( j>) — выходной сигнал, р — оператор Лапласа; М, N , £,. Е2, Л."3, А"4 — коэффициенты модели; м, — угловая скорость; /, 2, 3, 4, 5, 4\ У — выходы интегрирующих звеньев |

| Wn { p ) - |

-Np + 2MN р2 - 2Мр + N '

где N = M 2 + L 2 .

Аналогично описываются передаточные функции для связей между другими точками динамической системы. Для описания функций am ,( t ), определяющих вид переходных процессов, протекающих в каждой точке системы под действием возбуждения этой системы в разных ее точках, имеем в виду, что возбуждение осуществляется единичными скачками вила

G ( p ) = \/ p .

Применяя обратные преобразования Лапласа для функций W „ m ( p ) и С(р), можно получить законы изменения выходных величин атп(р) во всех точках динамической системы. Например, для точек 3 \\ 2 выражение для функции a ^( t ) имеет вид:

йзг(0 = L-

-Np + 2MN p(p2-2Mp+N)

N = 2 М ~ е *"

sin

7J-2arctg-^ M

Подставив в полученные выражения значение времени /, в течение которого при заданной контурной скорости совершается взаимное перемещение инструмента и заготовки на одну дискрету системы управления, получим числовые коэффициенты а„т(р), характеризующие изменение состояния динамической системы во всех ее точках за указанный период, и запишем их в виде матрицы

260

o„ an ... й,5 _ o2| c22 ... a25

a51 a51 ... a55

При моделировании протекающих в динамической системе реальных процессов, связанных с контурной обработкой, возбуждение необходимо осуществлять скачками возбуждающих воздействий, обычно отличающихся от единичного на некоторую величину. Значения скачков возбуждающих воздействий можно представить в виде произведения единичного скачка и некоторой функции Zm ( t ).

Для определения значения этой функции для точки т динамической системы можно воспользоваться выражением

Zm { t ) = ^ Zj ( t - M ) amj .

Таким образом, выражение для матрицы состояния выхода динамической системы может быть определено через матрицы коэффициентов и состояния выхода динамической системы

| Z,(t) | Z,(/-A/) | |

| z2(t) | = Лх | Z2(/-A/) |

| Zs(/) | 25(/- Л /) |

Информацию о состоянии динамической системы можно получить с шагом, равным М. Точность расчетов будет тем выше, чем меньше величина Л/, но, в то же время, при расчете процесса формообразования контура с уменьшением величины Д/ растет число шагов, а следовательно, возрастает объем вычислений. Исследования показывают, что оптимальным является выбор значения Д/, равного величине дискреты системы управления, деленной на величину контурной скорости.

Таким образом, состояние динамической системы в каждый момент времени можно свести к осуществлению элементарных арифметических действий над известными численными значениями коэффициентов матриц, описывающих свойства динамической системы. Это принципиально упрощает расчеты, связанные с определением положения контура, получаемого в результате протекания процесса формообразования. Полученная структурная модель динамических процессов позволяет осуществить моделирование процессов при необходимости на аналоговых вычислительных машинах.

261

Окончательно уравнение выхода для одной координаты имеет вид

//(О = Z,(0E, + ШЕ2 + ШЬ,

где Н{1) — значение координаты в текущий момент времени /.

При расчетах по приведенной методике на первом этапе рассчитывается матрица коэффициентов динамической системы. Далее, путем приращения параметра t с шагом Д/ определяются координаты точек Fh составляющих получаемый в результате процесса формообразования контур (см. рис. 6.23), и координаты точек Q , контура, заданного по программе. Последовательно осуществляя расчет вдоль по каждому из этих контуров, можно легко определить наикратчайшие расстояния отточек контура, заданного по программе, до точек контура, полученного в результате протекания процесса формообразования.

Если точки полученного контура отстают от точек заданного по программе в пределах величины допуска, то на этих участках условие обеспечения точности выполняется. В тех точках, где полученный контур выходит за установленные пределы, требуется принять специальные меры по изменению траектории получаемого контура.

В связи с тем, что отклонения размеров существенно зависят от расположения контура в осях координат станка, необходимо при проектировании ТП контурной обработки определять оптимальное положение заготовки на столе станка. Для этого необходимо, используя разработанную методику, определить отклонения размеров во всех точках заданного по программе контура и просуммировать их.

Физическим смыслом полученной величины является площадь фигуры, образованной отклонениями размеров. При варьировании угла поворота заготовки в осях координат станка площадь будет меняться. Оптимальным положением заготовки на столе станка должно считаться такое, при котором площадь указанной фигуры минимальна.

При расчетах отклонений Q размеров на контуре можно использовать формулу

Q = 4{ Fx - Qx )* + { Fy - Qy )\ где Qx , Qy — координаты некоторой точки контура, заданного по программе; Fx , FY — координаты ближайшей к этой точке точки полученного контура.

Суммарная погрешность па контуре составит

где Qi — отклонение размера от заданного в /-й точке контура.

262

Условие оптимального положения заготовки на столе станка записывается в виде

£)Е—» min.

Условие определения оптимального положения заготовки на столе станка позволяет сократить протяженность участков контура, на которых величина отклонений размеров превышает заданную величину. Используя предлагаемую методику расчета отклонений размеров для сокращения их величин, можно применить процесс управления по скорости. В этом случае изменение контурной скорости оказывается минимальным, что приводит к повышению производительности обработки по сравнению с традиционными методами обеспечения точности.

6.7. Оптимальное управление технологическими объектами

При разработке автоматических СУ ТО прежде всего ставится следующая задача: система должна выполнять свое назначение, определяемое целью управления. Иногда стоит более сложная задача разработать СУ с наилучшими показателями качества. Для разработки таких СУ применяют принцип оптимальности, позволяющий обеспечить наилучшее выполнение цели управления.

Аитоматическую СУ, обеспечивающую наилучшие технические или технико-экономические показатели качества при заданных условиях работы и ограничениях, называют оптимальной. Оценку достижимости цели в процессе управления ТО, представленную в формализованном виде (аналитической форме), принято называть критерием оптимальности, который представляют в виде целевой функцией. Разработка наилучшей СУ, удовлетворяющей поставленным требованиям, представляет собой задачу синтеза оптимальной системы.

Возможны два основных типа задач синтеза оптимальных СУ ТО. В задачах первого типа известна структура СУ ТО (передаточные функции регулятора Кр(р) и ТО Ко(р)), требуется найти оптимальное значение ее числовых параметров, при которых обеспечивается экстремальное значение заданного показателя качества (синтез параметров СУ ТО). В задачах второго типа СУ полностью неизвестна и требуется определить ее структуру и параметры так, чтобы она была оптимальной по принятому показателю качества (синтез структуры СУ). На практике обычно задан объект управления, поэтому задача синтеза состоит в определении структуры и параметров оптимального управляющего устройства (УУ) (рис. 6.25).

Переменные выхода y ( f ), управления «(/), входных хвк(() и возмущающих /в(0 воздействий в обшем случае могут быть как скалярными, так и векторными величинами.

263

h.

| -=<&- |

\ --------- \ и \ —■— t

| УУ | f/ | |/. | |

| 1 | ? | Ko(P) — | |

| t |

Рис. 6.25. Структурная схема систем управления:

а — с известной структурой; 6 — с неизвестной структурой; A",,, Y — входной и выходной параметры;^ — функция, описывающая внешние возмущающие воздействии; U — выходной сигнал регулятора; Kv ( j >) — передаточная функция регулятора; УУ — управляющее устройство; К„(р) — передаточная функция технологического объекта

Наиболее распространенной является задача определения оптимальных управлений «(/), обеспечивающих оптимальные процессы в функции времени при заданных начальных Y { t 0 ) и конечных К(/к) значениях выходных переменных. Оптимальные управления «(/) ТО и их реализацию различают для двух основных случаев: без применения (разомкнутая СУ) и с применением (замкнутая СУ) обратных связей. В разомкнутой оптимальной СУ (рис. 6.26, а) управляющее устройство по заданным граничным условиям формирует оптимальный закон управления. При этом координаты ТО не используются в формировании закона управления. В замкнутой оптимальной СУ (рис. 6.26) на вход УУ подаются соответствующие сигналы с выхода ТО.

Решение задачи синтеза оптимальной системы управления начинают с описания реальных элементов системы математическими соотношениями (состаапение ММ системы). Далее устанавливают имеющиеся ограничения для координат системы и анализируют характеристики сигналов внешних воздействий, а также составляют математическое выражение заданного критерия качества.

После того как задача синтеза математически сформулирована, ее решают соответствующими математическими методами, в результате чего находят функцию управления из условия минимума или максимума показателя качества, определяющего оптимальный режим работы ТО.

| то |

| то |

У (' о )-

* „ <0

| УУ |

1/(0

«СГЛ»)

УУ

б

ПО

, Г(0

Рис. 6.26. Структурная схема системы оптимального управления:

а — разомкнутой; б — замкнутой; ТО — технологический объект; УУ — управляющее устройство; Л"ю(0 — функция, описывающая входной сигнал; У(10) — заданные начальные значения выходных переменных; Y ( Q — то же, конечные; (/(У, Хт) — оптимальное управляющее воздействие; 1/(0 — функция сигнала управления регулятора; Y { f ) — функция выходного параметра

264

Аналитическое решение задачи синтеза оптимальных систем управления выполняют методами теории оптимального управления. В результате находят аналитическое выражение, определяющее структуру и параметры УУ.

В простых задачах управления стационарными объектами при отсутствии внешних возмущений можно ограничиться таким алгоритмом оптимального управления, который определяет неизменную настройку оптимального регулятора (управляющего устройства). При этом предусматривается наличие достаточного объема предварительных сведений (априорной информации) о внутренних и внешних условиях работы объекта и системы. Чем полнее на стадии проектирования априорная информация о характеристиках системы и условиях ее работы, тем точнее СУ, полученная в результате проектирования. Зто означает, что в данном случае оптимизируется только конструкция системы с целью обеспечения оптимальных процессов.

Существует большой класс объектов управления, статические и динамические характеристики которых изменяются в широких пределах заранее непредвиденным образом; при этом невозможно описать физические процессы, протекающие в них при функционировании СУ в реальных условиях. В связи с этим для нестационарных объектов СУ будут работать в условиях неопределенности, т.е. недостаточности («неполноты») априорной информации о характеристиках управляемого процесса.

Дальнейшее совершенствование производственных и технологических процессов обусловлено усложнением задач управления. Специфическая особенность этих усложнений заключается в практической невозможности подробного изучения и описания процессов, протекающих в СУ. По мере усложнения задач, возлагаемых на СУ из-за уменьшения априорной информации о системе, появляются трудности в обеспечении заданного качества управления. Для преодоления этих трудностей при разработке СУ, функционирование которых происходит в условиях неопределенности, применяют принцип адаптации. Это позволяет искусственно создать эффект приспособления к изменяющимся условиям в СУ за счет того, что часть функций по получению, обработке и анализу недостающей информации об управляемом процессе осуществляется самой системой в процессе се нормальной эксплуатации с помощью адаптивного управляющего устройства (АУУ), а не проектировщиком на предварительной стадии разработки системы. Это позволяет существенно снизить влияние неопределенности на качество управления и скомпенсировать в определенной степени недостаток априорной информации об управляемом процессе на стадии проектирования.

Системы управления, в которых параметры управляющих воздействий или алгоритмы управления автоматически и целенап-

265

| Рис. 6.27. Структурная схема формирова- |

| U( YXXB) d |

| ХвЛО |

у. . систем управления:

| AVV | *(/) | ТО | ||||

| ■ | . | |||||

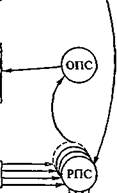

ЛУУ — комплекс измерительных, преобразовательных и вычислительных устройств, а также усилительных и исполнительных элементов; ТО — технологический объект; ХЛХЦ) — функция, описывающая входной сигнал; У(/) — функция, описывающая выходной сигнал; Х(г) — функция сигнала цепи обратной связи; U ( Y , X , Хвх) — функция комплекса сигналов управления технологическим объектом

равленно изменяются для осуществления в каком-либо смысле наилучшего управления ТО (причем характеристики ТО или воздействий внешней среды могут изменяться заранее непредвиденным образом), называют адаптивными СУ.

Развитие новых технических средств радиоэлектроники, вычислительной техники и технической кибернетики, а также изучение и моделирование органов живых организмов способствуют созданию и совершенствованию адаптивных СУ. Обобщенная функциональная схема адаптивной СУ показана на рис. 6.27, где АУУ в общем случае представляет собой комплекс измерительных, преобразовательных и вычислительных устройств, а также усилительных и исполнительных элементов.

Принцип адаптации применяют в тех случаях, когда сложность управляемого процесса (нестационарного объекта) достигает такого уровня, при котором влияние неполноты априорной информации об условиях работы системы становится существенным и невозможно обеспечить заданное качество процессов управления без приспособления системы к изменяющимся непредвиденным образом условиям функционирования.

Учитывая, что основным назначением всякой СУ является достижение требуемой цели управления в условиях, в общем случае заранее не определенных, их можно разделить на два класса:

• системы с жесткой настройкой, в которых неполнота информации не мешает достижению цели управления;

• адаптивные СУ, в которых неполнота информации не позволяет достигнуть цели управления с заданной точностью без автоматического приспособления системы в условиях неопределенности.

СУ обоих классов можно строить таким образом, чтобы обеспечивались наилучшие показатели качества, т.е. в общем случае указанные классы систем могут быть оптимальными СУ с «жесткой» настройкой и адаптивными оптимальными СУ. При решении задачи синтеза оптимальной адаптивной СУ выбирают показатель качества, характеризующий достижение требуемой цели управления в условиях неопределенности. Аналитическое решение задачи синтеза адаптивных систем выполняют соответствующими мето-

266

дами теории автоматического управления. Оптимизацию сложных СУ с помощью адаптивных управляющих устройств называют автоматической оптимизацией.

Таким образом, при разработке оптимальных адаптивных СУ ТО создают их оптимальную конструкцию, которая обеспечивает автоматическую оптимизацию в условиях неопределенности.

6.8. Развитие систем управления технологическими объектами

Развитие средств автоматики и электроники и прежде всего механизмов и устройств программного управления позволяет выполнять функции управления на качественно высоком уровне, а именно — управлять работой агрегатов с оптимизацией режимов их работы, адаптацией и самонастройкой режимов, придавая системам управления не только функции исполнения разработанной программы, но в значительной степени и сам процесс программирования.

При создании автоматических и автоматизированных систем различного назначения до недавнего времени в качестве их вычислительной основы широко использовали два класса средств цифровой техники:

• устройства с жесткой структурой, выполненные на базе цифровых логических схем;

• ЭВМ универсальные и управляющие.

Устройства с жесткой структурой обычно содержат большое число дискретных элементов и интегральных схем малой и средней степени интеграции. При этом различного рода изменения функций требуют изменения схемы (т.е. перепайки соединений, замены компонентов), проверочных тестов. Поэтому главным недостатком системы на основе таких устройств являются значительное время проектирования и изготовления, а также трудности внесения изменений.

Системы на основе ЭВМ можно легко перестраивать с реализации одной функции на другую, для чего достаточно составить и занести в память новую программу. Выполнение алгоритма функционирования в таких системах осуществляется программно. При использовании серийных ЭВМ это значительно сокращает сроки проектирования, изготовления и настройки системы.

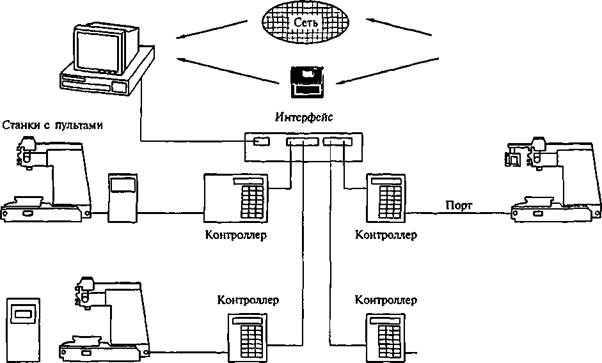

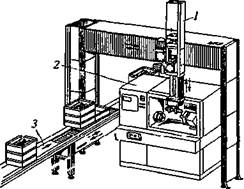

Использование ЭВМ в процессах управления ТО привело к появлению производственных систем, получивших название CIM (Computer integrated manufacturing), т.е. компьютеризированные интегрированные производства (рис. 6.28). Важнейшими компонентами таких систем являются подсистемы автоматизированного проектирования, а также программно-аппаратный интерфейс. Та-

267

го

00

|

|

|

|

|

|

| Сервер |

|

|

| Станки с системами ЧПУ типа NC |

|

|

|

|

Рис. 6.28. Схема компьютеризированной интегрированной прои

кая система //редстаачяет собой автоматизированный комплекс с гибко перестраиваемой технологией, в которой управление осуществляется от центральной ЭВМ. Она является системой более высокого уровня управления по отношению к каждой ЭВМ управления ТО, входящих в такой комплекс, и обеспечивает максимальную и равномерную загрузку станков с помощью автоматизированных транспортных средств для деталей и режущих инструментов и осуществляет «наблюдение» за ходом ТП (проведение контроля и ввод соответствующих корректив в работу ТО, изменение соответствующим образом технологических маршрутов обработки и при необходимости изменение заданных в программе параметров).

Электронно-вычислительная машина также осуществляет распределение рабочих профамм, хранящихся в библиотеке профамм-ного обеспечения.

При этом, несмотря на то, что ЧПУ на базе ЭВМ имеет большой объем собственной памяти, достаточной для хранения программы на осуществление всего ТП, далеко не всегда рационально передавать ее из ЭВМ в ЧПУ полностью из-за трудности корректировки такими средствами.

Следующим более высоким уровнем автоматического управления является обеспечение учета, планирования и диспстчирова-ния работы автоматизированного комплекса. Это по сути дела является уровнем АСУ цеха или предприятия, которая реализуется также с помощью мощной ЭВМ, так как обычно адесь решаются более общие задачи, в том числе и задачи автоматизированной подготовки управляющих программ для ТО.

Такая многоуровневая СУ также включает задачи автоматизации административного управления. Данную систему называют гибкой интефированной системой, при этом в случае необходимости ее более низкие уровни могут работать автономно.

Системы управления на базе ЭВМ строят также на основе микропроцессора (МП). В МП объединены универсальные возможности профаммируемого средства с преимуществами и возможностями, которые представляег технология микропроцессорной техники.

Формирование и развитие МП привело к появлению нового полхода к проектированию цифровых систем на основе профам-мируемой логики. Этот подход предполагает при построении систем использование стандартных универсальных МП, работающих под управлением профаммы.

Если разработчик систем на основе устройств с жесткой структурой может пользоваться для r-ализации необходимых функций только аппаратными средствами, а при использовании ЭВМ — в большей степени только профаммными средствами, то при построении СУ на основе профаммируемой логики он получает возможность использовать полностью как аппаратные, так и профамм-ные средства.

269

Необходимо отметить, что стоимость, малые размеры и масса, высокая надежность средств МП придают СУ новые качества, позволяющие существенно приблизить средства обработки информации и управления к местам ее возникновения и приложения управляющих воздействий. В конструктивном отношении средства МП становятся встроенными, т. е. являются элементами и узлами автоматических систем, подчиненных своей логике, своим задачам.

Для дальнейшего развития систем управления технологическими объектами и процессами необходимо использовать CALS-тех-нологии. Это обеспечивает предоставление необходимой информации в нужное время, в нужном виде, в конкретном месте жизненного цикла при изготовлении изделия. В этом случае задачами CALS-технологии являются структурирование и моделирование данных о технологических объектах; обеспечение эффективного управления и обмена данными; создание и сопровождение документации для поддержания жизненного цикла ТО.

Контрольные вопросы

1. Что является технологическим объектом в машиностроении?

2. Определите назначение систем управления ТО.

3. Что такое программа управления?

4. Что такое дискрета СУ?

5. Перечислите основные требования, предъявляемые к СУ.

6. По каким признакам можно классифицировать СУ?

7. Опишите принцип работы гидроусилителя.

8. Что такое статические и астатические СУ?

9. Какие преимущества имеют СУ с обратными связями по сравнению с СУ без обратных связей?

10. Определите назначение датчиков обратной связи.

11. Какие методы используют при формировании сигналов обратной связи?

12. В каких случаях используют шаговые двигатели и в каких — высоко-моментные двигатели?

13. Какие перспективы развития имеют СУ в условиях применения интегрированного автоматического управления?

Гла ва 7

ФОРМИРОВАНИЕ АВТОМАТИЗИРОВАННОГО

МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА НА ОСНОВЕ

РАСПРЕДЕЛЕННЫХ ПРОИЗВОДСТВЕННЫХ СИСТЕМ

7.1. Принцип многообъектного технологического проектирования в распределенных производственных

системах

Процесс функционирования РПС характеризуется, в частности, степенью загрузки технологического оборудования ее составляющих. В реальных условиях при выполнении производственного задания (ПЗ) неизбежным является простой технологического оборудования, что можно объяснить следующими причинами: невозможностью подбора оборудования по технологическим возможностям, однозначно соответствующим требованиям выполняемых ТП; неритмичностью прохождения плановых производственных заданий; некоторым запасом по количеству и технологическим возможностям технологического оборудования с целью гарантированного обеспечения требуемых условий функционирования ПС и др. Все это приводит к появлению определенного объема избыточности производственных ресурсов. Размер и состав ресурсов, а также характер их изменения во времени являются определяемыми параметрами ПС.

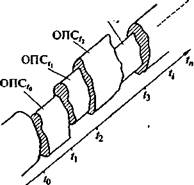

Процесс выполнения несколькими РПС своих ПЗ протекает обычно таким образом, что производственные процессы в них выполняются независимо один от другого. На рис. 7.1 представлена схема выполнения ПЗ в распределенных производственных системах. Например, в /"-й РПС (1 < /< л) выполняется т, видов готовой продукции (ГП,). Для выполнения этого объема работ РПС,-должна обладать технологической гибкостью, позволяющей реализовать соответствующие технологические процессы.

Технически возможная гибкость VS,-системы характеризует технически допустимые возможности переналадки системы по отдельным рабочим параметрам (или их совокупности) и представляет собой зависимость вида

VS, = и KJvSijjc ,

J -\ \ k =\ J

где nTj 0 i — число единиц технологического оборудования в /'-и ПС; Qij — множество значений параметров j -к единицы технологического оборудования, достигаемые при ее переналадке; vs,-^ — унитарное значение параметра технических возможностей единицы оборудования.

271

| П3,(/Л|) |

| РПС| |

ГП|(т|) Рис. 7.1. Прохождение производственного задания через распреде-

П32(/я2) _

| РПС, |

ГП2(т2) ленную производственную систему; П3|(/Я|), ..., П3,{/я„) — производствен-

............ ные задания; РПС„ .... РПС„ — распре-

2J3j(m/)_ |--- ргтр"------ i_ CU^"i? деленные пронзиодственные системы;

**"!----------- J---- ! "*" ГП |(#П|),.... ГП„(/л„) — готовая продукция

ПЗл(т„) _

Н РПС„

ГП„(т„)_

Технологически необходимая гибкость VD,-системы характеризуется значениями изменяемых параметров, соответствующих значениям свойств сменяемых деталей:

VD, = и У=1

VD, = и У=1

fh '. j ^

где vujjji — множество операций, необходимых для выполнения /и,-сменяемых деталей; йу — число операций, необходимых для получения у-й готовой летали.

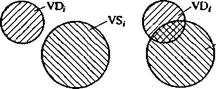

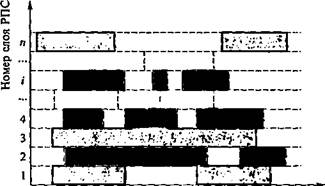

На рис. 7.2 приведены три варианта сочетаний технически возможной и технологически необходимой гибкости. На рис. 7.2, а отражен случай, когда рассматриваемую РПС нельзя использовать для выполнения заданного ТП даже частично. Здесь множество параметров технически возможной гибкости РПС, не имеет общей области с множеством параметров технологически необходимой гибкости, т.е.

VS, a VD;.

Для случая на рис. 7.2, б показано, что РПС, можно использовать для выполнения лишь части заданного ТП, так как множество технически возможной гибкости имеет обилую область с множеством технологически необходимой гибкости:

VS,nVD,,

|

|

|

|

| „vs.- |

а б в

Рис. 7.2. Соотношение технически возможной гибкости VS и технологически необходимой гибкости VD: а - VS, <z VD,; б - VS, n VD* e - VS, э VD,

272

На рис. 7.2, в представлен случай, когда средствами РПС,- можно полностью обеспечить выполнение заданного ТП. Множество технологически необходимой гибкости является подмножеством технически возможной гибкости:

VSjuVD,-.

В реальных ПС имеет место третий из приведенных случаев. Таким образом, каждую производственную систему можно рассматривать как некоторый массив параметров, характеризующих ее технологические возможности, причем если одна часть этого массива в каждый момент времени занята выполнением заданных ТП, то другая остается незагруженной. Причем по мере выполнения одних ТП и начала выполнения других соотношение этих частей будет изменяться как по своему составу, так и но размерам. При этом в каждый момент времени / можно представить совокупность свободных частей РПС как некоторую виртуальную производственную систему, характерной особенностью которой является то, что она состоит из частей РПС, объединенных лишь организационно, без каких-либо материальных преобразований.

В любой период времени технологические возможности каждой РПС, в основном, связаны с выполнением некоторого объема ПЗ, на которые они ориентированы. При этом некоторая их часть оказывается свободной. Совокупность свободных частей РПС можно рассматривать как обобщенную ПС (ОПС), обладающую технологическими возможностями, превышающими технологические возможности отдельных РПС. Такое объединение является условным, и информация об ОПС находится только в памяти ЭВМ. На рис. 7.3 представлен процесс формирования ОПС на основе свободных частей множества РПС.

Технологические возможности ОПС можно представить в следующем виде:

где Kvsj — число одинаковых технологических операций, которые могут быть совмещены (1 < /' < п).

Мощность массива технологических возможностей ОПС изменяется во времени. Это вызвано тем, что ЛЗ, поступающие в РПС, меняются и по номенклатуре, и объему партий. При этом соотношение занятых и свободных частей РПС также меняется. На рис. 7.4 показано изменение состояния ОПС, т.е. мощности массива технологических возможностей, во времени.

На отрезках времени t ;- t - nX (где / — произвольная величина) мощность массива технологических возможностей является постоянной величиной. В некоторые моменты времени tt очередная технологическая операция завершается, далее в момент /i4l, соответ-

273

| ШШЁ |

one

one

Рис. 7.3. Формирование обобщенной производственной системы на основе свободных частей множеств РПС: заштрихованные области на РПС,, РПС2, РПС,, РПС„ — свободные части РПС

|

|

| ОПС. |

Рис. 7.4. Изменение состояния обобщенной производственной системы во времени:

0ПС,о,..., ОПС,_ — состояния обобщенной производственной системы в моменты времени /0,..., /,,.... /„

274

ствующий началу следующей операции, мощность массива меняется скачкообразно.

В связи с определенностью сроков выполнения плановых заданий возможно определение параметров отдельных РПС, составляющих ОПС. Следовательно, с одной стороны, известно распределение технологических возможностей ОПС во времени, а с другой — есть некоторый объем ПЗ, который должен быть выполнен. Производственное задание представляет собой задание на изготовление конкретных видов изделий заданного количества.

Однотипные по составу технологического оборудования РПС увеличивают вторую составляющую параметра WO, а разнотипные РПС — первую. Параметр WO является комплексным, он характеризует технологические возможности ОПС.

Технологические возможности ОПС графически можно представить в виде слоев (рис. 7.5). Каждый слой характеризует физическую привязку соответствующего множества технологических возможностей к конкретной РПС. Если маршрут обработки предполагает переход из одного слоя в другой, появляются дополнительные затраты Q \, связанные с транспортировкой изделия на этапе его изготовления:

где 9Ш1утр — затраты на транспортировку изделия в процессе его изготовления в пределах одной РПС; <уВнсшн * затраты на транс портировку изделия в процессе его изготовления при перемещении из одной РПС в другую.

|

|

| Технологические возможности РПС |

| Рис. 7.5. Распределение слоев 1 —и в обобщенной производственной системе: РПС — распределенная производственная система |

| 275 |

Целью формирования ПС является выполнение ПЗ в заданные сроки при минимальной себестоимости. С этой целью необходимо

оптимизировать объем технологических возможностей, задействованных для его выполнения. При этом суммарные затраты (?х на выполнение каждого ПЗ должны быть минимальны:

*.<2, + К2<22+К3<2ъ = тю<2ь,

где C?i — затраты на транспортировку изделия в процессе его изготовления; Q 2 — затраты на обработку при изготовлении изделия; (?з — затраты на штрафы, предусмотренные при нарушении сроков выполнения ПЗ; К\, К2, Лз — коэффициенты значимости затрат.

Для выполнения ПЗ требуется использование части ресурсов ОПС, следовательно, на основе ОПС необходимо с(}юрмировать ПС, наилучшим образом отвечающую требованиям обеспечения выполнения ПЗ. Поскольку информация об организации такой ПС содержится только в памяти ЭВМ, то система является виртуальной производственной системой.

При формировании ВПС необходимо выполнить следующие условия:

1. Минимизировать объем используемых ресурсов, необходимых для выполнения ПЗ;

2. Максимизировать положительный результат, который можно получить с имеющимся запасом ресурсов;

3. Получить наилучший баланс затрат (используемых ресурсов) и результатов (выполнения ПЗ).

Время жизни конкретной конфигурации ВПС определяется, с одной стороны, требованиями текущего ТП, с другой — ресурсами ОПС, определяемыми возможностями каждой РПС с точки зрения их собственной загрузки текущими ТП.

Процесс формирования ВПС характеризуется распределением ресурсов ОПС во времени и построением ТП для выполнения ПЗ. Поскольку ПЗ состоит из нескольких видов изделий, процесс проектирования ТП по изготовлению каждого из них будет определяться результатами проектирования ТП по изготовлению других видов. Таким образом, процессы проектирования ТП всего ПЗ оказываются взаимосвязанными и зависящими один от другого, что определяет многообъектность технологического проектирования в условиях ВПС. Процесс технологического проектирования в ВПС определяется следующими параметрами: распределением производственных ресурсов ОПС, характеристиками каждого наименования изделий, количеством изделий каждого наименования, сроками их выполнения.

Формирование очередной конфигурации ВПС определяется взаимодействием двух информационных потоков: об изготавливаемых изделиях и о параметрах ОПС. Управление процессами взаимодействия отдельных частей ОПС при формировании ВПС обеспечивает выполнение заданных ПЗ при минимальных экономических затратах.

276

Под управлением будем понимать формирование командной информации на основе принятия решений по комплексной проблеме распределения ресурсов и использования технологий. Основной особенностью такого управления является во многих случаях предварительное принятие решений, так как достижение желаемого состояния ВПС зависит от набора взаимосвязанных решений (системы решений). Другая особенность заключается в том, что решения, принятые на ранних этапах процесса управления, должны приниматься с учетом их влияния на последующие решения.

Это управление связано, с одной стороны, с предотвращением ошибочных действий за счет выявления таковых на ранних этапах и, с другой, с уменьшением объема неиспользованных возможностей существующих ПС. Большое число параметров, влияющих на процесс принятия решения, и большой объем вычислений при моделировании повеления ВПС во времени, а также ограниченность времени требуют построения СУ на основе интеллектуального управления. Интеллектуальное управление позволяет в условиях ограничения времени частично, а в ряде случаев и полностью заменять функции человека на стадиях подготовки исходной информации, моделирования, анализа полученной информации и формирования командной информации.

7.2. Разработка инвариантной информационной модели виртуальной производственной системы

Технологическое проектирование в условиях РПС является многоэтапным и итерационным. При таком проектировании необходимо формирование информации, включающей в себя массивы данных о предметной области, существующих и разрабатываемых структурах объекта, известных и прогнозируемых отношениях и связях между элементами и свойствами объекта и внешней средой. Такая информационная среда представляет собой порождающую среду, необходимую для принятия решений, на основе которых осуществляется оперативное управление. Составными частями этого управления являются технологическое и организационное управления. Цель технологического управления — обеспечение требуемых свойств изделия, цель организационного управления — формирование ВПС для реализации ТП, необходимых для выполнения ПЗ. Эти управления осуществляют динамическую перекомпоновку ресурсов отдельных доступных частей РПС.

Следует отметить, что решаемая проблема осложняется ограниченностью во времени процессов принятия решения и частым изменением как состава ресурсов доступных производственных систем, так и их параметров.

277

БД

Проектирование ТП

ВПС

Моделирование процесса

|

|

|

|

| ипз |

© ■

е

Интеллектуальное

управление технологическим проектированием

Менеджер

" ТТ "

Готовые изделия

Рис. 7.6. Схема формирования виртуальной производственной системы:

БД — база данных; БЗ — база знаний; ПЗ — производственное задание; ИПЗ —

информация о производственном задании; ТП — технологический процесс; ВПС —

виртуальная производственная система; ОПС— обобщенная производственная

система; РПС — распределенная производственная система

Для выполнения ПЗ требуется спроектировать ТП и для реализации данных процессов сформировать ВПС на основе ОПС. Схема формирования ВПС на основе ОПС представлена на рис. 7.6. Информация о ПЗ поступает в систему технологического проектирования с интеллектуальным управлением. Здесь осуществляется анализ поступающей информации, на основе которого принимаются решения по вопросам выбора текущей конфигурации ВПС, определения маршрутов ТП и формируется командная информация для менеджера и РПС, составляющих ВПС.

Анализ и принятие решений осуществляются на основе информации о технологических возможностях ОПС, их распределении во времени, информации о ПЗ в виде спроектированных на них ТП. При этом используются базы данных (БД) и базы знаний (БЗ).

Система управления производством на основе получаемой информации о характеристиках ПЗ и информации об ОПС определяет стратегию ТП, включающую в себя проектирование ТП, распределение выполняемых технологических операций непосредственно по технологическому оборудованию и последовательность запуска ПЗ.

* 278

Качество функционирования ВПС определяется ее свойствами, основными из которых являются: живучесть, прогнозируемость, устойчивость, управляемость, наблюдаемость.

Для обеспечения надежного функционирования ВПС требуется обеспечение независимости ее функционирования от воздействий внешней среды. Для систем, построенных по иерархической структуре, характерна живучесть — свойство активно противостоять вредным воздействиям внешней среды и выполнять свои функции в условиях такого воздействия. Благодаря этому свойству отказ какой-либо подсистемы приводит не к отказу всей системы, а только к некоторому снижению эффективности ее функционирования.

Использование в ВПС параллельного функционирования родственных элементов или элементов одинакового назначения обеспечивает живучесть системы, т.е. ее функционирование, но с меньшей эффективностью, при выходе из строя одного или нескольких элементов. Работа по такому принципу получила название «функционирование с горячим резервом». Применительно к ПС в условиях многопоточной обработки выход из строя одного или нескольких единиц технологического оборудования не приводит к остановке всей системы; ее работа продолжается, однако с более низкой производительностью и, как правило, с измененным алгоритмом управления.

Функционирование ВПС основывается на моделировании протекающих производственных процессов. Состояние ее параметров определяется для отдельных моментов времени (,. При моделировании ВПС на последующих интервалах времени вследствие воздействия вредных факторов могут возникнуть ситуации, когда результат оказывается недопустимо отличным от реальных параметров.

Причиной возникновения подобной ситуации являются ошибки при формировании исходной информации, непредсказуемые, внезапные изменения состояния РПС или их элементов, задействованных в ВПС, и т.д. (например, внезапный отказ какого-либо технологического оборудования). Поэтому функционирование системы многообъектного технологического проектирования должно быть защищено от сбоев, что достигается резервированием и архивацией (фиксированием) промежуточных состояний системы проектирования.

При сбое системы ее восстановление осуществляется с параметрами последней архивации. Для этого предусмотрен реестр Н~, куда регулярно заносится информация о промежуточных результатах работы системы:

н - п

279

где Hf — i'-й параметр, полученный в системе проектирования на последнем шаге функционирования.

Кроме того, в реестр заносится информация о получаемых параметрах на различных шагах (информация о предыстории функционирования ВПС). Такая организация позволяет не только перейти к последнему состоянию системы, но при необходимости вернуть ее в более раннее состояние. Это может оказаться необходимым при получении отрицательных результатов в случае неправильной организации действий системы на некотором шаге.

Таким образом, восстановление системы оказывается возможным до состояния, предшествующего моменту времени принятия «неправильного» решения. Тем самым возможно исправление ошибки.

Прогнозируемость ВПС обеспечивается, прежде всего, наличием адекватных ММ ее составляющих элементов и моделированием процесса ее функционирования во времени. Одним из основных условий обеспечения точности прогноза является своевременное получение достоверной информации об изменении ситуации и соответствующей коррекции параметров модели на прогнозируемый период времени.

Устойчивость ВПС определяется наличием ОС и нелинейностью ее характеристик (элементы оптимального управления). Наличие информации из ОС позволяет осуществлять регулярное сопоставление текущих параметров элементов РПС, составляющих ВПС, и параметров, полученных для этого этапа с помощью модели. При неадекватности полученных данных оперативно вырабатывается командная информация на коррекцию параметров модели и учет факторов, вызвавших это различие.

Управляемость ВПС может трактоваться как задача перевода системы из одного заданного состояния в другое за конечное время. Система будет управляемой, если для любых моментов времени /0 и /| выполняется условие /| > /0 и для любых заданных состояний z0 и Z \ существует управление (7(/) на интервале времени t 0 < t < /,, переводящее начальное состояние Z(/0) = z0 в конечное Z ( tt ) = г,.

В связи с тем, что формирование РПС происходит при выполнении условия обеспечения возможности управления любым параметром состояния элементов РПС, составляющих ВПС, рассматриваемая система является полностью управляемой.

Наблюдаемость ВПС является важным свойством системы при ее управлении. Для осуществления управления (независимо от того, выполняется оно автоматически или вручную) необходимо иметь информацию о текущем состоянии системы, т.е. о значениях переменных состояния х в каждый момент времени. Однако некоторые из переменных zt являются абстрактными переменными, не имеют физического аналога в реальной системе и поэтому не

280

могут быть измерены. Измеряемыми и наблюдаемыми в системе являются выходные переменные Н, через которые должны однозначно выражаться все составляющие вектора состояния Z .

Выходную переменную //можно определить следующим образом:

Я = WZ , где W — матрица

wu wn ... и>,; ... и/,„ wn w22 ... w2i ... w2n

Wnq W „2 ... W „; ... W „„

Переменная Я будет наблюдаемой, если матрица W не содержит столбцов, элементы которых равны нулю.

В качестве исходных данных при моделировании процессов функционирования ВПС могут быть следующие показатели:

1) продолжительность жизненного цикла ВПС;

2) прогнозное значение периода времени, в течение которого достоверность информации, получаемой в результате моделирования, отвечает заданным условиям;

3) ограничения (желательные уровни), определяющие соответствие процесса функционирования ВПС заданным условиям;

4) данные по каждой доступной ПС (ресурсы, продолжительность доступа, сроки доступа).

При проектировании ТП в условиях РПС необходимо учитывать состав ПЗ. Совокупность работ (включая проектные), необходимых для изготовления некоторого вила (номенклатуры) изделий, составляющих ПЗ, рассматривают как отдельный проект.

Под жизненным циклом проекта понимают часть периода жизненного цикла изделия от момента формирования технического задания на проектирование и до момента окончания его изготовления. ПЗ, поступающие в ВПС, можно подразделить на две группы: независимые и зависимые одно от другого.

К группе независимых ПЗ относят изделия, ТЗ, на которые не зависят от результатов процесса проектирования других изделий. Период жизненного цикла проекта

т — т + т

* ж.ц ~~ л проект! ' ' иэготэ

где Тж ц — период жизненного цикла проекта; Tnp ( XKT i — время проектирования изделия; Гизгот — время изготовления изделия.

К категории зависимых относят изделия, ТЗ на которые зависят от процесса проектирования других изделий. В этом случае для процесса проектирования требуются данные, которые могут быть сформированы только на основании информации, полученной в про-

281

цессе проектирования других изделий (являющейся, например, базовой относительно рассматриваемого).

В этом случае период жизненного цикла проекта

гДе ^просктг — время проектирования производственно связанного изделия.

Информацию об отдельных характеристиках технологического оборудования (оснастка, инструмент, станки и т.д.) можно представить в виде отдельных векторов. Совокупность векторов, представляющих собой отдельные виды информации по отдельным составляющим ПС, можно выразить в виде вектора X ориентации системы на выпуск некоторого вида изделий:

X = | Х\, х2, х$,..., ж,-1,

где Х| — вектор целевого назначения технологического оборудования ПС; х2 — вектор целевого назначения инструмента ПС; х3 — вектор целевого назначения приспособлений ПС; х, — вектор отдельных видов технологической оснастки составляющих ПС. О том, насколько данная ПС соответствует по возможностям производству конкретного изделия, можно судить по вектору А:

Л = ХхУ,

где Y — вектор необходимой технологической ориентации на выпуск рассматриваемого изделия.

Формирование ВПС начинают с определения ее структуры. Структурное моделирование является наиболее сложной областью для формализации. В большинстве систем автоматизированного проектирования основные функции структурного моделирования выполняет человек. Выполнение этих функций может осуществляться как в процессе проектирования, так и при описании предметной области. При автоматизированном проектировании объекта вначале формируется порождающая среда, в которой будет осуществляться синтез этого объекта. Порождающая среда включает данные о предметной области, к которой относится объект, о существующих и разрабатываемых структурах объекта, известные или прогнозируемые отношения и связи между элементами и свойствами объекта и внешней среды. Возможность получения в результате моделирования нескольких вариантов структур позволяет менять состав элементов структуры в зависимости от изменения внешних условий. Такими условиями могут быть: 1) параметры ПЗ; 2) наследование свойств ТП от результатов предшествующего проектирования подобных ТП; 3) изменение значений параметров ПС; 4) диалоговая корректировка результатов проектирования пользователем на основе анализа текущих требований технологического проектирования.

282

Информацию о свободных частях РПС можно представить в двух вариантах данных:

• о конкретном технологическом оборудовании РПС и сроках его возможного использования;

• о конечном результате выполнения ПЗ или его части.

В первом случае информация о свободных частях РПС представляется в виде исходных данных о свободном технологическом оборудовании, на основе которых формируется ОПС. Далее осуществляют технологическое проектирование и реализацию спроектированных ТП d сформированной ВПС.

Во втором случае сразу представляется информация о конечном результате реализации заданного ПЗ или его части в некоторой РПС без указания ее характеристик. В этом случае такую РПС можно рассматривать как «черный ящик», в котором осуществляется ТП в оговоренные сроки при установленных условиях.

7.3. Информационные обратные связи в виртуальной производственной системе

Для высокоэффективных ТП наряду с оборудованием, выполненным с высоким качеством, требуется управление, которое обеспечивает оптимальное по всем параметрам протекание процесса. Для этого необходимо выполнение следующего условия:

F ( X , Х\ ...; U , U \ ...) = С(Л/,-Л/', ...; L , Г, ...),

где F ~ функция, определяющая текущие значения параметров X , Л",..., U , V , ... протекания конкретного технологического процесса; С — целевая функция оптимального сочетания отдельных параметров технологического процесса в каждый момент времени, при которых наилучшим образом обеспечивается его протекание.

Рахчичают два случая формирования исходной информации:

• текущие оптимальные значения параметров технологического процесса известны;

• текущие оптимальные значения параметров неизвестны, известны лишь конечные значения параметров или закон изменения некоторого конечного числа параметров.

Стратегию обеспечения протекания ТП с высоким качеством можно представить целевой функцией

X 6,(/)= i ( G / (/)- n ( o )>

где 8,(0 — текущее значение функции рассогласования для /-го параметра; (?;(/), Yj ( t ) — текущие значения соответственно функций входного и выходного /-го параметра.

При оптимальном протекании ТП указанная целевая функция стремится к нулю. Целевая функция включает в себя многомерную информацию по каждому параметру, о его производных и одновременно носит распределенный характер, определяющийся различным физическим смыслом параметров, влияющих на протекание технологического процесса.

Для /-го выходного параметра можно записать выражение

| £*„, |

Up) = G,(p)

t kjvxp)

ТО =]

Q №(p)£Km+Qi"~-x

m=l

где W ,{ p ) — передаточная функция технологической системы по /'-му параметру без учета действия обратной связи; Кт — коэффициент погрешности звеньев технологической системы, охваченных обратной связью; К„ — коэффициент погрешности звеньев технологической системы, не охваченных обратной связью; Qt — погрешность измерительного преобразователя информации обратной связи; j , I — обшее количество параметров технологической системы.

С учетом теоремы о конечном значении можно преобразовать последнее выражение следующим образом:

Up) = iim(o,)

Up) = iim(o,)

Р -»0

KJV;{P)

т=\

Т.к.

" аАр) "=оГ

Полученное выражение справедливо для астатических систем по t-му управляющему воздействию, что обычно обеспечивается соответствующей организацией управления. На основе полученной формулы можно записать следующее выражение для отклонения текущего 1-го параметра:

8, = а,

я-1

Qi

из которого следует, что в статическом режиме величину отклонения определяют конечной точностью ММ. В динамическом режиме отклонения параметров будут определяться дополнительными динамическими ошибками, возникающими при реализации во времени управляющих воздействий в ВПС. Уменьшить указанные ошибки можно путем сравнения управляющей информации об

284

изменениях управляющего воздействия и информации о реальной отработке этих изменений.

Процесс функционирования ВПС определяется результатами моделирования протекания ТП в ней. Ввиду неполной адекватности ММ реальной ПС результаты моделирования могут существенно отличаться от реального состояния ПС. При получении информации о параметрах РПС могут возникать ошибки в информационном обеспечении, обусловленные следующими причинами:

• ошибки в определении параметров РПС (изменение состава и параметров технологической оснастки, динамическое изменение параметров элементов ПС);

• непредсказуемые изменения характеристик РПС (внезапный выход из строя отдельных технологических единиц оборудования, отказ отдельных ПС при выполнении своей части работ и др.).

Коррекция параметров модели с целью уменьшения расхождения результатов моделирования и параметров ПС обеспечивается введением обратной связи (ОС).

Информация ОС представляет собой обратный информационный поток, который позволяет сопоставить информацию, получаемую в результате моделирования, и информацию о реальном функционировании частей РПС, составляющих ВПС. На рис. 7.7 представлена структура ОС в ВПС.

Достоверность информации о параметрах технологического оборудования в РПС обеспечивается передачей данных, получаемых в результате диагностирования в них технологического оборудования. Кроме того, должно проводиться периодическое обследование технологической оснастки на предмет снижения трудоемкости переналадки и получения информации о затратах времени на эту переналадку.

Информация о реальных сроках выполнения ПЗ необходима для коррекции результатов моделирования и формирования информации у.транления. В случае изменения реальных сроков выполнения ПЗ осуществляется коррекция исходных данных ММ функционирования ВПС и далее проводится расчет с учетом их новых значе-

|

|

| ||||||||||||||||

|

| Информация обОПС |

| Формирование ВПС |

|

| ||||||||||||

|

| —>*• | Принятое решений и выработка информации управления |

| ||||||||||||||

|

|

| ||||||||||||||||

|

| —»- | РПС | |||||||||||||||

|

| |||||||||||||||||

| Проектирование технологических процессов |

| ||||||||||||||||

| Информация оПЗ | ■* | ||||||||||||||||

|

|

| i | , |

| |||||||||||||

| , | , |

| , | . |

|

| |||||||||||

| | |

|

| |||||||||||||||

| 1_ |

|

|

| ||||||||||||||

|

|

| ||||||||||||||||

Рис. 7.7. Структура обратной связи в виртуальной производственной системе

285

ний. В этом случае может возникнуть необходимость возврата значений состояния модели к значениям более раннего момента времени. В случае принятия решения по коррекции процесса функционирования ВПС возможны следующие варианты:

1) корректировка размеров заготовки;

2) изменение маршрута обработки;

3) совершенствование и уточнение ТП;

4) корректировка процесса запуска ПЗ на выполнение;

5) выбор других точек ВПС, в которых осуществляется запуск ПЗ;

6) модификация текущей конфигурации ВПС;

7) конструкторская доработка технологической оснастки, изменение операционной технологии, оснащение станков легкопе-реналаж»гоаемой широкодиапазонной технологической оснасткой, обеспечивающей без значительной переналадки высокоточное базирование и надежное закрепление заготовки в процессе обработки;

8) корректировка конструкции детали.

Использование промежуточной информации о выполняемых ТП на этапах моделирования позволяет проводить ориентировочные экономические расчеты технико-экономической эффективности. На основе этих расчетов оказывается возможным на ранних этапах жизненного цикла изделия получить данные о его себестоимости и условиях производства, строить оптимальные ТП применительно к конкретным производственным условиям.

Получение информации ОС осуществляется следующими путями:

• промежуточная оценка проектируемых вариантов с помощью

экономических расчетов;

• обследование элементов ПС (получение и уточнение параметров).

Наличие ОС в ВПС позволяет рассматривать ее как замкнутую

систему. Алгоритм управления увязывается с алгоритмом функционирования системы и ее фактическим состоянием. Для этого осуществляются определение текущих значений выходных переменных N ( t ), их сравнение с заданным G ( t ) и выработка управляющих воздействий £(/) на входы системы в зависимости от текущего отклонения ( G - Н). В системе переменные £"уже не являются внешними воздействиями, не зависящими от выходных переменных. По существу, они должны рассматриваться как часть выходных переменных. К внешним воздействиям в данном случае можно отнести компоненты вектора //(/).

7.4. Методы и средства моделирования процесса формирования виртуальной производственной системы

Особенностью автоматизации процесса формирования ВПС является отражение его в ММ. Под ММ ВПС будем понимать систе-

286

му математических соотношений, описывающих с требуемой точностью элементы РПС и процессы их взаимодействия, их поведение в реальных условиях.

Математические модели элементов РПС, входящих в ОПС, представляют собой модели большой размерности, в которых должны учитываться ограничения и условия, во многих случаях не поддающиеся прямому аналитическому описанию. Вследствие этого такие модели часто невозможно представить в виде аналитических моделей. Поэтому при разработке ММ процессов формирования ВПС используют имитационное моделирование, которое наряду с другими методами составляет комплексную процедуру.

При имитационном моделировании применяют прямое описание моделируемых объектов. Такие модели характеризуются структурным подобием объекта и его модели. При имитационном моделировании проводят имитационный эксперимент, реализуемый с помощью ЭВМ. При этом ММ отражает поведение моделируемого объекта при заданных, меняющихся во времени, внешних воздействиях.

Имитационное моделирование осуществляется путем воспроизведения событий, происходящих одновременно или последовательно в модельном времени. При этом под событием понимается факт изменения любой фазовой переменной.

Основное назначение имитационного моделирования состоит в выделении наиболее существенных переменных, оценке степени их влияния на исследуемые параметры, изучении воздейстпия различных организационных, управленческих и технико-экономических изменений на показатели функционирования ПС и ее элементов. На основе этой информации проводят оценку получаемых решений при поиске оптимальной структуры ТП и рациональной структуры ПС, реачизующей этот технологический процесс.

В имитационных моделях зависимость выходных параметров от внутренних и внешних воздействий задается неявно в виде алгоритма моделирования, который отражает процессы в системе при наличии внешних воздействий на нее. Таким образом, имитационная модель является алгоритмической поведенческой моделью.

В качестве составных частей имитационной модели используют аналитические ММ, описывающие отдельные явления в общем процессе функционирования ВПС. На основе аналитических ММ осуществляются процедуры оптимизации, посредством которых проводится поиск лучших вариантов условий функционирования ВПС.

Аналитическое моделирование целесообразно использовать в имитационных моделях, так как для него не требуются значительные затраты вычислительных ресурсов. Часто без постановки специальных вычислительных экспериментов разработчик может оценить характер влияния аргументов на выходные параметры, определить их оптимальные или рациональные значения. Как правило, аналитическое моделирование реализуется в отдельных частных

287

сравнительно несложных процессах, имеющих место при технологическом проектировании.

Одним из важнейших разделов математической теории управления и планирования является линейное программирование. Методы линейного программирования позволяют решать оптимизационные задачи распределения ресурсов и минимизации затрат. Задачи такого рода возникают при планировании загрузки технологического оборудования В ПС, разработке методов управления в ней и планировании последовательности запуска отдельных составляющих ПЗ.

Задача линейного программирования формулируется следующим образом. Требуется определить экстремум некоторой целевой функции L ( X ) переменных Х = (х1г ..., х„):

п

ЦХ) = Цхи ...,х„) = Хс,х, -> max, 1=1

где Cj — коэффициенты, при следующих ограничениях, наложенных на переменные (запись в векторной форме):

Я

Yj Л*, ^ В, х,- > О, I = 1, п, j - 1, т,

где А, =

где А, =

— /-и вектор-столбец условий задачи; В -

вектор-столбец ограничений задачи.

Векторы Aj в совокупности образуют матрицу А = | а$\ условий задачи. Если хотя бы один из коэффициентов с, равен нулю, то целевая функция не ограничена в пространстве X , т.е. ввиду этого задача о максимуме такой функции без ограничений смысла не имеет.

Другие варианты задач с линейной целевой функцией Ри и линейными условиями dj можно записать в иных формах.

л

1. Неравенство Х^/,ух,- - ^ h ГДех,— параметры системы, мож-

но привести к форме (8.9), изменив знак обеих его частей:

t - PijXi >- dj ы

и обозначив a , j = -Р,у, bj = - dj .

п

2. Условие в форме равенства ^ Р, jX / = dj можно переписать в

;= » виде двух следующих неравенств:

/= i i = i

288

3. Условие yf > d -, после введения замены

Xi- yi- d, можно привести к виду

Xj > 0.

4. Замену задачи на минимум задачей на максимум можно вы

полнить при изменении знака L .

Сложность решения задач линейного программирования состоит в том, что прямой путь решения — построение системы возможных вариантов и выделение из них оптимального — практически неосуществим при увеличении числа переменных х,- (с увеличением 0, так как в этом случае возникает необходимость проведения большого числа операций, что приводит к недопустимо большим затратам машинного времени даже с учетом использования современных быстродействующих ЭВМ. Поэтому в каждом конкретном случае необходимо рассматривать возможность применения тех или иных методов линейного программирования, исходя из размерности конкретной задачи.

На начальных этапах технологического проектирования часто используют метод динамического программирования. Для каждого ПЗ определяют оптимальный маршрут его прохождения по отдельным рабочим местам без учета влияния других ПЗ. При этом затраты на возможную первую операцию составят

Г, =/(Г,).

Затраты на вторую операцию

T 2 = f ( T 2 ) + Ти

нау'-ю операцию

7} = /(7])+ 7J.„

где у — число технологических операций. Функция

Л(Г„7'2,...,Г1,) = Х*(7'Д

j =\