При проектировании ТП на выполнение ПЗ необходимо сформировать комплекты технологических операций, необходимых для их выполнения. В связи с тем, что процесс формирования ВПС определяется составом ТП, при их проектировании необходимо получить все возможные варианты. Для этого массив технологических операций, составляющих ТП, должен иметь их полный набор.

Исходными данными для построения маршрутов служат конструктивные особенности детали, технические условия приемки, программа выпуска, а также заданный вид заготовки. Деталь относят к типовому классу (валы, диски, корпусные детали и др.), руководствуясь принятым классификатором. В зависимости от условий данную конкретную деталь относят к группе, подгруппе или типу в соответствии с построением используемой классификации.

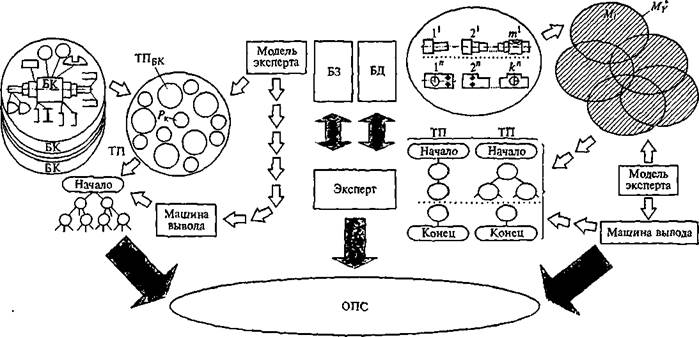

На рис. 9.2 представлена схема процесса синтеза маршрута обработки, исходя из конкретных конструктивных признаков изготавливаемой детали и состава ОПС. Такое построение позволяет учитывать разные случаи, которые могут возникнуть при формировании маршрута обработки.

В простейшем случае информация о детали может предусматривать наличие одного единственного варианта ТП (обычно для де-

328

Рис. 9.2. Схема процесса синтеза структуры технологического процесса при

ственной системы:

ТПг.к — технологический процесс изготовления базового конструктива; Рх — единич данных; ТП — совокупность технологических процессов; ОПС — обобщенная произв рут обработки; MY — обобщенный маршрут обработки; 1',..., т\ I", ..., к" — типы дет

классы деталей

талей простой конструкции). Тогда формируется одновариантный ТП. В более сложных случаях необходимо формировать совокупность вариантов ТП. При этом используют подходы, основанные на формировании обобщенного маршрута, базовых конструктивах с конструктивными обогащениями и моделях эксперта.

Формирование обобщенного маршрута осуществляется для типовых деталей, которые могут входить в состав ПЗ. Для этого формируется ряд классов (групп, подгрупп или типов) деталей и для каждого из них разрабатывается обобщенный маршрут обработки, включающий перечень операций обработки, характерный для определенного класса деталей. Этот перечень является упорядоченным и представляет множество операций существующих индивидуальных маршрутов. Маршруты имеют типовую последовательность и содержание. Причем на уровне предприятия учитывается его опыт и традиции, а также научно-технические достижения и перспективы развития отрасли.

Если имеется множество индивидуальных маршрутов Ми М2, ..., А/,, ..., Mj , ..., М„ (в индексе указаны номера индивидуальных маршрутов) для какого-то класса или группы деталей, то при объединении этих маршрутов в обобщенный My э Л/,, т.е. обобщенный маршрут М'у включает индивидуальные М-,. Причем число объединенных маршрутов должно стремиться к максимуму, т.е.

п

M ' y \ jMh хде п -» max. Объединение маршрутов характеризует

область пересечения множества при вхождении в обобщенный маршрут. Необходимым условием включения индивидуального маршрута в обобщенный является наличие области пересечения, например, Mj и Л/у как непустого множества:

М^ЩтьО. В этом случае

( М, v Mj ) с М'у,,

т.е. первый или второй маршруты могут входить только отдельно. Если

( M ,* Mj ) cArn ,

то оба маршрута обязательно должны входить в обобщенный маршрут.

Когда отсутствует область пересечения,

M , nMj = 0,

значит, эти маршруты не могут входить в один и тот же обобщенный маршрут.

330

Важной характеристикой (критерием эффективности) формирования области пересечения обобщенного маршрута является мощность пересечения множеств индивидуальных маршрутов |Л/пеР|, т.е. число одинаковых операций, входящих в это пересечение:

\ М ' Г \ = Г \ М , (i = 1, 2,..., w); \Mmp\ -> max.

Мощность пересечения в обобщенном маршруте должна стремиться к максимуму, это является основным условием объединения нескольких индивидуальных маршрутов в обобщенный. Мощность обобщенного маршрута

К|=ил/„

где /=1,2, ... п, должна стремиться к минимуму.

Следовательно, обобщенный маршрут представляет собой множество пересекающихся множеств индивидуальных маршрутов. В пересечение при объединении двух или нескольких маршрутов входят эквивалентные (одинаковые) операции. Эти операции должны иметь один и тот же код операции. Мощности Мтр и Му могут служить критериями для анализа и совершенствования работ по типизации ТП, т.е. по числу эквивалентных операций для разных деталей одной группы (класса) можно оценить возможность объединения деталей в группу и достаточ! юсть уровня проведенных работ по типизации на предприятии.

С целью обеспечения единого цикла проектирование—изготовление широкого спектра сложности изготовляемых деталей предлагается подход, в основе которого лежит принцип группирования по базовым (типовым) конструктивам ВК, изготовляемого комплекта деталей и конструктивным обогащениям (отдельным конструктивным элементам). Таким образом, ТП для изготовления комплекта деталей можно представить как совокупность операций обработки базовых конструктивов ТПБ и переходов Рк на обработку элементов конструктивного обогащения М~ {ТПБ 7^}. Такой подход позволяет перейти к блочно-модульному принципу проектирования ТП и подготовки УП для станков с ЧПУ. Модель эксперта включает правила, учитывающие соотношение конструктивных признаков базового типового образа (конструктива) и конструктивных элементов обогащения, что определяет проектирование типового или единичного ТП. Синтез ТП происходит при выделении его из обобщенной структуры или проектируется единичный технологический процесс. Машина вывода в обоих случаях позволяет иметь альтернативные варианты, позволяющие учитывать изменяющиеся производственные условия.

Достоинством разработки ТП с помощью базовых конструктивов и конструктивного обогащения является прежде всего то, что

331

они позволяют существенно упростить единичный сквозной цикл проектирование—изготовление детали. Для таких средств проектирования могут существовать библиотеки операционных карт и определен! ibie наборы 1рупповых карт наладки оборудования. Последнее обеспечивает групповые способы производства спроектированных деталей.

Если учесть, что этап преобразования конструкторского описания детали в ее конструктивно-технологическое описание в едином цикле разработка—изготовление для первых двух способов неизбежен, то третий способ описания детали конструктором эффективен для единого цикла. Такой подход позволяет проектировать ТП последовательности обработки макроэлементов в соответствии с их спецификой. При этом образуется единый сквозной цикл проектирование—изготовление деталей произвольной конфигурации при существенном сокращении времени на технологическую подготовку производства.

После получения массивов данных о технологических операциях, выполнение которых в том или ином составе и последовательности обеспечивает выполнение ПЗ, необходимо формирование окончательных маршрутов их выполнения и последовательности запуска в ВПС. Эта задача сложна ввиду высокой вычислительной мощности вследствие высокой размерности. Как показывают исследования, при решении подобных задач следует использовать методы эволюционного поиска рационального решения.

Один из таких методов основан на использовании генетических алгоритмов. Согласно ему возможные решения представляются в виде набора хромосом (популяции). Процесс формирования хромосом может осуществляться двумя способами. При первом в качестве генов используются непосредственно проектируемые параметры. Тогда каждому локусу соответствует одна технологическая операция, а генами являются операции из маршрута выполнения ПЗ. Значением /-го гена будет технологическая операция, выполняемая /-и в маршруте обработки. При втором способе генами являются не параметры ТП (проектируемые параметры), а номера эвристик, используемых для определения последовательности технологического маршрута.

Такой подход получил название метод комбинирования эвристик и предполагает поиск последовательности эвристик, обеспечивающей оптимальный вариант технологических маршрутов и их состав. При использовании указанного метода число требующихся генов в хромосоме в два раза меньше, чем при первом способе. Если число используемых эвристик равно К, то мощность Wмножества возможных хромосом

W - К",

где N — число наименований деталей, составляющих ПЗ.

332

Для организации алгоритма поиска рабочего варианта распределения ТП в ВИС следует ввести следующие ограничения целевой функции:

• задействовать минимальное число слоев ОПС, так как в этом случае сокращается объем транспортных расходов, уменьшается число договоров и производственных связей;

• выполнить заданные сроки, так как срыв сроков недопустим;

• обеспечить минимальную себестоимость.

Для решения поставленной задачи используются:

а) эвристики для выбора очередной технологической опера

ции, т.е. выбираются следующие ПЗ:

• с наиболее «коротким» сроком;

• требующие использования нетипичных видов обработки (например, размере<ая обработка: электрохимическая, лазерная и т.д.);

• с наименьшим временем окончания обслуживания на предыдущей стадии;

• с наименьшей длительностью выполнения очередной операции;

• с наибольшей длительностью выполнения очередной операции;

• с аналогичной выполняемой операцией на данном виде технологического оборудования;

б) эвристики для выбора ПС, т.е. выбирается ПС, обладающая

слелу.ощими возможностями:

• выполнение необходимых специфических технологических операций (размерная обработка: лазерная, химическая, электроэрозионная и т.д.);

• осуществление всего необходимого набора технологических операций;

• выполнение ПЗ, имеющего минимальную себестоимость;

• выполнение очередной операции ПЗ раньше, чем в других ПС;

• время выполнения очередной операции минимально. Обозначим эти две группы эвристик соответственно символами

А и В. Каждую эвристику первой группы обозначим Ах, А2, ■■-, 4s> a второй — Вь Вь ..., В5. Используя разработанные эвристики в их обозначениях, сформируем комбинации из 30 возможных вариантов:

| Еу = (Аь В,) | Е2 = (4, Bi) | £з = И., В3) | £, = (Аи В,) | £5 = (Аи В5) |

| Еь = (Аъ В.) | £, = (Л, В2) | Es = ( А2, из) | Е> = (А2, ВА) | Ею = (А2, В5) |

| £ц = (4>. В.) | Еп = <>Ь, В2) | Еп = (Л* В>) | £,4 = (Аъ, В,) | £1S = (Л}, В5) |

| £.6 = (А, В,) | £|7 = (4, *У | Е« = (Л, В3) | Ею = (А,, В4) | Его = (А\, Bs) |

| Е21 = (А5, /?,) | Еп = (А, Ь) | Ег, = (As, B3) | Е» = (As, B<) | Егъ = (А$, Bs) |

| Е2е = (Л, В,) | Ег, = (Л. Bj) | Еа = (/«6. В3) | Ег> = (А, ад | Ем = (Аь, В5) |

333

Использование метода комбинирования эвристик предусматривает формирование популяции хромосом, состоящей из генов — аналогов каждой из перечисленных выше комбинаций эвристик. Размер каждой хромосомы определяется числом задействованных единиц технологического оборудования в ВПС. Размер популяции определяется числом ПЗ. Структура популяции на некотором промежуточном этапе имеет следующий вид:

| 1 | 2 | 3 | ... | т- 1 | т | |

| 1 | £> | Es | Его | ... | Е4 | Es |

| 2 | #18 | Е» | Е29 | ... | Еуо | Е23 |

| ... | ... | ... | ... | ... | ... | ... |

| п | Е2в | Еаг | Ей | ... | Е> | Еы |

На основании анализа эволюции хромосом от популяции к популяции модифицируется конфигурация ВПС. Если в результате эволюции формируется рабочий вариант, удовлетворяющий целевой функции, то пытаются исключить из состава ВПС технологическое оборудование, или даже целую РПС, использованию которой соответствуют эвристики минимально повторяющиеся в последовательности генов хромосомы.

Если в результате эволюционных преобразований не удается получить работоспособный вариант, то в состав формируемой ВПС вводят дополнительные единицы технологического оборудования используемых РПС или элементы других, не используемых до этого частей РПС, но отвечающих эвристикам, максимально часто встречающимся в последовательности генов хромосомы.

9.3. Интеллектуальное управление процессами технологического проектирования

Интеллектуализация процессов управления предусматривает формирование командной информации на основе системы понятий прикладной области при использовании знаний в естественном виде, без привлечения программистов. Реализация концепции интеллектуализации опирается на развитые методы работы со знаниями: их представление, хранение, использование и т.д. При этом под знаниями понимают систему понятий прикладной области, а также связь с их представлениями в формальной модели; структуру данных информационной модели прикладной области; ММ, используемые при проектировании; правила принятия решений. Интеллектуальной системе достаточно задать постановку задачи в виде

334

|

|

требуемого результата и условий его получения. Последовательность операций, необходимых для получения результата, определяется системой автоматически.

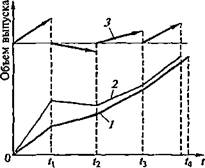

| Рис. 9.3. Изменение состояния виртуальной производственной системы во времени: |

| / — объем выпуска ПЗ; 2 — заданный объем выпуска; 3 — вектор управления ресурсами ВПС текущего объема выпуска ПЗ; / — время |

Решение вопроса управления процессом фумкциониронания ВПС связано с формированием управляющей информации на основе принятия решений по выбору оптимальной стратегии при изменении ее конфигурации. Принятие решений осуществляется на основе анализа текущей производственной ситуации.

Для формирования вектора управления важно иметь представление о характере изменения состояния BI 1С во времени (рис. 9.3). Управление необходимо осуществлять, исходя из минимизации используемых ресурсов ОПС и требований к срокам выполнения тех или иных этапов производственных процессов.

Управление процессом функционирования ВПС осуществляется по двум основным направлениям: 1) изменение последовательности загрузки технологического оборудования; 2) изменение объемов используемых ресурсов ВПС.

Первое направление предусматривает изменение сроков запуска ПЗ на выполнение, изменение маршрута прохождения ПЗ по отдельным рабочим местам ВПС и связано с изменением маршрутов обработки и (или) сроков запуска ПЗ на выполнение.

Основная исходная информация для решения задачи включает в себя размер партии, рабочий чертеж и технические требования, чертеж заготовки, сведения о наличном оборудовании, базовые поверхности заготовок и их способы установки, данные по инструменту. Все эти данные составляют информационное обеспечение системы управления. Блок управления служит для разработки общего плана механической обработки детали и передачи решения на определенный блок формирования операций обработки поверхностей. В его основе заложен массив последовательности выполнения операций обработки разных поверхностей в зависимости от типа детали и наличия термической обработки. Блоки формирования операций обработки основных и не основных поверхностей могут быть разработаны с разной степенью детализации в зависимости от типа производства. При детальной разработке блоков формирования операций необходимо учитывать многовариантность решений.

335

Система состоит из комплекса компьютеризированных подсистем, включающих конструкторское, технологическое проектирование, технологическую подготовку производства, а также подсистему управления и синхронизации этапов их функционирования.

Система обеспечивает реализацию принципа сквозного автоматизированного цикла от конструирования до изготовления изделий, что принципиально повышает эффективность использования ПС. Обеспечение высокой эффективности достигается за счет повышения производительности изготовления изделий, существенного сокращения времени выполнения ПЗ (от момента его поступления до момента выхода готовой продукции), снижения себестоимости готовой продукции.

В основе подсистемы конструкторской подготовки производства лежит разработанная структура оболочки автоматизированных классификаторов на основе классификации кодирования конструктивных и технологических признаков деталей, изготавливаемых в условиях экспериментального машиностроения.

Полученные результаты позволяют легко формализовать информацию об изготовляемых деталях, автоматизировать проектирование ТП и проводить их многовариантную оценку с целью получения оптимального технологического процесса.

Автоматизированное построение оптимальных операций позволяет сформировать типовые технологические решения, с помощью которых можно компоновать ТП обработки. В результате многовариантного проектирования каждой операции формируется граф возможных вариантов ТП обработки детали. При составлении последовательности операций следует учитывать расстановку оборудования в цехе (при проектировании маршрута применительно к действующему производству) для исключения обратных движений деталей по станкам.

При построении станочных операций устанавливают содержание переходов, их последовательность и возможность совмещения переходов во времени. С учетом этого определяют промежуточные допуски, режимы резания и норму времени. Возможные варианты оценивают по производительности и себестоимости, при этом сохраняется технико-экономический принцип проектирования. Построение отдельных операций с использованием ЭВМ позволяет иметь типовые технологические решения, с помощью которых можно компоновать технологический процесс обработки.

При построении любой станочной операции ММ представляется в виде совокупности формул, уравнений, неравенств, отображающих закономерности, присущие реальному ТП. Отличие может быть в специфике операции, целевой функции (например, максимальная производительность, технологическая себестоимость и др.) и применяемых математических методов (регулярный поиск, направленный поиск, симплекс-метод и др.).

336

Закономерности, присущие станочной операции, могут быть описаны рядом количественных связей между параметрами, характеризующими точность, производительность, экономичность механической обработки, и факторами, влияющими на их величины. Эти закономерности станочной операции ограничивают область допустимых вариантов механической обработки деталей и определяют критерий выбора оптимального варианта из всех возможных.

Большое значение приобретает разработка методов структурного и параметрического синтеза гибких производств, способствующих обеспечению оптимальности принимаемых решений и получению существенного экономического эффекта. Все этапы синтеза в конечном итоге преследуют цель достижения экстремума целевой функции оптимизации.

При формировании типовых образов и фрагментов обогащений прежде всего учитывались данные, приходящие с технологического уровня, конкретизирующие информацию об элементах деталей на основе общности рабочего места, оснастки, режущего инструмента, материала. Это обеспечивает оперативную связь при интерактивном взаимодействии конструктора и технолога на базе вычислительной системы. Такой подход позволяет обеспечить повышение производительности труда технолога и конструктора в результате комплексного внедрения компьютерного интегрированного производства.

При проектировании ТП важно, чтобы максимальное число технологических операций выполнялось на однотипном технологическом оборудовании. Это означает, что обобщенная структура Му состоит из типовых индивидуальных маршрутов М„ т.е.

п

MY = KJMj и М,- с MY -/=1

Необходимым условием включения индивидуального маршрута в обобщенный является наличие области пересечения. Мощность пересечения множества операций в обобщенном маршруте увеличивается при использовании однотипного оборудования, при этом мощность обобщенной структуры My уменьшается. Также учитываются условия назначения операции (перехода) в маршруте.

Лежащая в основе модели формирования процесса загрузки технологического оборудования целевая функция имеет следующий вид:

п

Q = q ( xl ,..., x „) = Y 1 CjXj , М

где Q — суммарная себестоимость ТП, исходя из загрузки оборудования производственной системы; q { xu ..., х„) — функция себестоимости от п выполненных технологических операций; С — се-

Ак. 519

337

бестоимостьу'-ro производственного процесса; Л} — параметры у-го производственного процесса.

Технологические операции обработки отдельных элементов группируются, исходя из загрузки имеющегося технологического оборудования. При этом за основу берется наиболее часто используемое оборудование, на котором в рамках фонда свободного времени выполняются операции, не являющиеся для этого оборудования типовыми. Таким образом, оказалось возможным решить две основные задачи оптимизации структуры ВПС: повысить производительность и снизить себестоимость изготовляемых деталей.

Объем производственных ресурсов, задействованных в текущей конфигурации ВПС, изменяется по результатам моделирования хода выполнения ТП в ВПС с анализом прогнозируемых сроков их выполнения. При получении отрицательного результата проводится анализ возможных вариантов исправления ситуации в желательном направлении. Если использование первого пути не обеспечивает выполнения сроков, принимается решение по изменению конфигурации ВПС проведением всего комплекса описанных выше процедур по нахождению лучшего варианта конфигурации ВПС. В этом случае за основу начального варианта конфигурации ВПС принимается последняя версия рабочего варианта.

Анализ и принятие решения осуществляются при возникновении изменений в текущей производственной ситуации. Такими причинами могут быть:

1) поступление новых ПЗ;

2) отказ отдельных производственных систем от выполнения запланированных работ;

3) отказ по техническим причинам отдельных единиц технологического оборудования;

4) отклонение реальных сроков выполнения заданных ПЗ от расчетных на недопустимую величину.

Использование такого подхода обеспечивает оперативную реакцию системы управления изменением конфигурации ВПС на изменение текущей производственной ситуации.

9.4. Реализация многообъектного автоматизированного

технологического проектирования в виртуальной

производственной системе

Один из основных агрегатов грузового автомобиля — коробка передач. В нашей стране создан ряд модульных конструкций коробок передач широкого диапазона. Все детали коробок передач разделены на модули, состоящие из групп деталей, объединенных по конструктивным и технологическим признакам, выполняющих одни и те же функции.

338

Первым классификационным признаком является назначение узла коробки передач, в которую входит деталь. К первому модулю отнесены корпусные детали, ко второму — детали, определяющие передаточное отношение, далее летали узлов синхронизации переключения передач, детали различных механизмов управления, присоединительные детали для передачи крутящего момента, нормали и комплектующие изделия.

Каждый модуль деталей отличается своим ТП и определенным набором оборудования, оснастки и инструмента. Построение модульного ТП коробок передач включает в себя следующие основные этапы: классификацию деталей на модуль, анализ деталей в каждом модуле на технологичность с учетом максимальной унификации отдельных поверхностей деталей, формирование маршрута обработки, проектирование операций. Критерием выбора маршрута обработки явилось обеспечение требуемой производительности обработки при условии минимизации используемых производственных ресурсов.

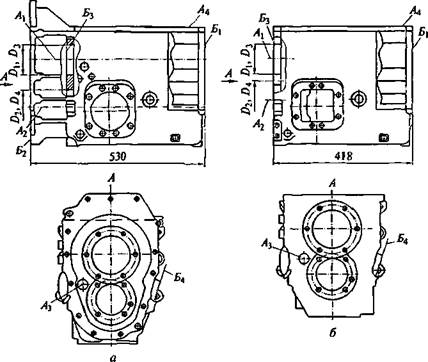

Рис. 9.4. Эскиз конструкции коробки передач модификаций КП9 (а) и

КП5 (б):

Ah />,, Di — конструктивные элементы коробки передач

12* 339

| — 1— | Г" | — | |

| от15 | г | от,4 | |

| от16 | ОТ.з | ||

| от17 | от)2 | ||

| д { |

| гпс |

| № |

| от, |

| ОТ, |

| Готовый корпус картера КП9 ц |

| от„ |

| от,0 |

| от, |

| от, |

| V |

| 14 |

| от8 |

| OTjsl = р Готовый корпус картера КП5 |

| п. |

| от7 |

| от6 |

| от5 |

| \ |

| от, £Ff |

Разработанные методики использовались на этапе технологической подготовки производства коробок передач двух модификаций — КП9 и КП5 (рис. 9.4). Технологические маршруты обработки разрабатывались на основе обобщенного маршрута, формировавшегося по совокупности заданных технологических операций обработки отдельных конструктивных элементов корпусных деталей. Перечень операций приведен в табл. 9.1 (для коробки передач модификации КП9) и табл. 9.2 (для коробки передач модификации КП5).

| А, |

| !------------ 1 |

| / |

| ОТ, |

| ОТ, |

| от, |

| ОТ, |

| от, Заготовка корпуса картера КП5 |

| от, |

| F Заготовка корпуса картера КП9 |

| Рис. 9.5. Структура автоматической линии для обработки картеров к коробкам передач модификаций КП9 и КП5: ОТ, —0Т|7 — операции, предусмотренные технологией обработки; А,, А2, Б, В, Г, Д — блоки в структуре АЛ, образуемые с целью максимально рационального использования оборудования |

На основе обобщенного маршрута выделены два маршрута с максимально схожими структурами. Использование разработанных методик позволило определить рациональные потоки движения заютовок при их обработке, исходя из возможности совмещения максимального числа операций для выполнения на одном и том же технологическом оборудовании при минимальной переналадке.

Из имеющегося набора технологического оборудования сформированы две структуры АЛ, которые могли обеспечивать выполнение всех технологических операций, необходимых для получения готовых деталей. Формирование структур осуществлялось с применением разработанных методик, что позволило определить рациональную последовательность прохождения заготовок через отдельные рабочие места и выявить части, которые могли быть совмещены исходя из состава и последовательности выполнения технологических операций, а также длительности их выполнения. На основе полученных результатов окончательно скомпонована структура автоматических линий (рис. 9.5), наилучшим образом отвечающая требованиям минимизации использованных производственных ресурсов при обеспечении заданного объема выпуска

340

Таблица 9.1

Технологический процесс обработки картера КП9

| Технологическое оборудование | Группа технологического оборудования | Технологическая операция |

| ОТ, от2 ОТ3 | Блок А, | Фрезерование технологических баз (платиков) для передвижения картера по АЛ Черновое фрезерование торцовых поверхностей Б, и Б2 картера в размер 533 мм, поверхностей Б«, А5 и проушин под ось заднего хода в размер 34,8 мм Обработка технологических базовых отверстий |

| от< от5 от6 от7 | Блок Б | Чистовое фрезерование плоскости А5 Обработка бобышек на боковых поверхностях картера Обработка люка отбора мощности Обработка отверстий на плоскости А5 |

| от„ от, ОТш от,, | Блок В | Черновая расточка отверстий Dt — D 4 Подрезка торцев вокруг отверстий D, и £>г Обработка отверстий на плоскости Б|, базовых отверстий на плоскости Б2 и сверление отверстий под ось заднего хода Получистовое и чистовое фрезерование поверхностей Б, и Б2 |

| от,2 ОТ,з от,4 | Блок Г | Чистовое фрезерование плоскости Б3 Обработка отверстий под ось заднего хода и растачивание базовых отверстий на плоскости Б2 Чистовая расточка отверстий D, — DA совместно с отверстием под ось заднего хода |

| ОТ,5 от16 от17 | БлокД | Обработка отверстий на плоскости Bt, Б2 и Бз Раскатка отверстий DX — DA Чистовое фрезерование плоскости Б4 |

изделий. Скомпонованная автоматическая линия имеет два входа запуска заготовок корпусов картера: первый — для картера коробок передач модификации КП5 и второй — для картера коробок передач модификации КП9 (на схеме — соответственно заготовки корпуса картера КП5 и КП9, см. рис. 9.5).

Наличие двух выходов АЛ, с которых выходят готовые детали, обусловлены разными технологическими маршрутами изготовле-

341

Таблица 9.2

Технологический процесс обработки картера КТТ5

| Технологическое оборудование | Группа технологического оборудования | Технологическая операция |

| ОТ, ОТ2 ОТ3 | Блок А2 | Фрезерование технологических баз (платиков) для передвижения картера по АЛ Черновое фрезерование торцовых поверхностей Б, и Бг картера в размер 421 мм, поверхностей Б4, As и проушин под ось заднего хода в размер 78 мм Обработка технологических базовых отверстий |

| ОТ4 от5 от7 | Блок Б | Чистовое фрезерование плоскости А5 Обработка бобышек на боковых поверхностях картера Обработка отверстий на плоскости А5 |

| от8 ОТ, от,, | Блок В | Черновая расточка отверстий /),—Д, Подрезка торцов вокруг отверстий D, и А Получистовое и чистовое фрезерование поверхностей Б, |

| от12 от,, от14 от,5 | ГПС | Окончательное фрезерование плоскостей Б,, Б, и обработка отверстий на этих поверхностях. Окончательная расточка и раскатка отверстий А- А Обработка отверстия под ось заднего хода Обработка люка отбора мощности Чистовое фрезерование проушин под ось заднего хода |

ния каждой из модификаций коробок передач (на схеме — соответственно корпусы картера К.П5 и К.П9, см. рис. 9.5). Одинаковые элементы АЛ, расположенные на входах, необходимы для обеспечения заданного значения такта на каждой единице технологического оборудования, составляющего АЛ.

Основным условием реализации перспективной технологии в ГПС и автоматических переналаживаемых линиях является выбор оптимального варианта ТП под заданную номенклатуру деталей. Необходимым условием при этом является использование групповых модульных технологий и технологических операций, обеспечивающих обработку рассматриваемых деталей. В данном случае базовым маршрутом является ТП обработки девятисгупенчатого картера на ли-

342

нии 1Л488. Для обработки картера пятиступенчатой коробки передач потребовалось дополнительное введение автоматической линии А2, состоящей из трех специальных станков и двух станков линии ГПС. В связи с модульностью конструкции все остальные операции выполняются на АЛ блоков Б и В без дополнительной переналадки.

Дата: 2018-12-28, просмотров: 454.