| Модель ПР | Грузоподъемность, кг | Параметры |

| |||||

| Вертикальный ХОД, мм | Горизонтальный ход, мм | Поворот, * | Скорость линейная, м/с | |||||

| МП-9С | 0,2 | 30 | 180 | 120 | 0,5 | |||

| РФ-202М | 0,2/0,2 | 30 | 200 | 120 | 0,8 | |||

| РФ-204М РФ-205М | 0,5/0,5 | 30 | 200 | 120 | 0,7 | |||

| РФ-1001С | 1,0 | 400 | 500 | 250 | 0,5 | |||

| «Циклон-5,01» | 5/5 | 100 | 850 | 270 | 1,5 | |||

| М-31 (М-21) | 5/5 | 600 | 1000 | 90 | 0,7 | |||

| Модель ПР | Грузоподъемность, кг | Параметры |

| |||||

| Вертикальный ход, мм | Горизонтальный ход, мм | Поворот, ° | Скорость линейная, м/с | |||||

| ПР-4 | 5 | 150 | 600 | 240 | 0,7 | |||

| «Унивсрсал-5» | 5 | 800 | 700 | 240 | 0,8 | |||

| «Бри г-10 Б» | 10 | 100 | 600 | 270 | 0,7 | |||

| МП-5 | 15 | 250 | 600 | 180 | 0,8 | |||

| МП-8 | 15 | 250 | 800 | 270 | 0,5 | |||

| М20П.40.01 | 20 | 500 | J100 | 300 | 1,0 | |||

| ПР-7607 | 25 | 300 | 700 | 340 | 0,7 | |||

| ПР-25 | 25 | 1000 | 1750 | 320 | 0,8 | |||

| РПМ-25.02 | 25 | 1000 | 1750 | 350 | 0,8 | |||

| СМ40Ц.43.01 | 40 | 760 | 760 | 270 | 0,5 | |||

| СМ40Ф2.80.01 | 40 | — | 1000 | 180 | 0,8 | |||

| РВ-50 | 50 | 300 | 50 | 70 | 0,2 | |||

| «Универсал-50м» | 50 | — | 900 | 340 | 0,9 |

| Модель ПР | Грузоподъемность, кг | Параметры |

| |||||

| Вертикальный ход, мм | Горизонтальный ход, мм | Поворот, * | Скорость линейная, м/с | |||||

| РР-1 | 80 | 1000 | 3230 | 180 | 0.8 | |||

| CMS0U.25.O1A | 80 (40x2)* | 1000 | 3600 | 180 | 0,8 | |||

| УМ160Ф2.81.01 | 160 | 2300 | 1000 | 90 | 0,5 | |||

| СМ160Ф2.05.01 | 320 (160x2) | 1800 | 8900 | 60 | 0,5 | |||

* Два схвзта.

Для оптимизации рабочего цикла системы машин во времени составляют циклограмму, отражающую моменты начала и окончания рабочих и холостых операций (ходов), а также их взаимного расположения во времени (цикле). Сокращение рабочего цикла путем максимального совмещения времени рабочих tv и холостых (к ходов является целью составления циклограммы. С помощью циклограммы можно координировать работу как отдельных узлов и механизмов станка, так и совокупности станков и вспомогательного оборудования, входящих в автоматизированную систему.

Методика построения циклограммы функционирования роботизированного технологического комплекса

Применительно к РТК циклограмма должна включать в себя в выбранной последовательности вес основные и вспомогательные операции (переходы) изготовления изделия, а также условные операции (переходы) для возможных изменений технологического маршрута. Для построения циклограммы функционирования РТК необходимо:

1) проанализировать компоновку РТК и определить вес движения (переходы) основного и вспомогательного оборудования (робота, станка, накопителя), необходимые для выполнения заданного цикла обработки детали;

2) определить и составить перечень всех механизмов основного и вспомогательного оборудования, участвующих в формировании заданного цикла;

3) задать исходное положение механизмов робота, станка, транспортера и т.д.;

4) составить последовательность движений оборудования (механизмов) за цикл в виде таблицы;

5) определить время выполнения каждого движения /,-, используя формулы

/,- = а,/ш, или г, = р\/со,; /, = /,/vt или /,■ = hjvh

где а,, 3, — углы поворота механизмов, °; /„ Л, — линейные перемещения механизмов, мм; со,-, v -, — соответственно паспортные скорости углового, °/с» и линейного, мм/с, перемещения механизмов по соответствующей координате.

Для примера рассмотрим построение циклограммы функционирования РТК механической обработки.

Комплекс предназначен для обработки деталей на токарно-патронном полуавтомате мод. 16К20ФЗ. Загрузка-разгрузка и переустановка деталей выполняются однозахватным ПР модели М20П40.01. В состав РТК входит накопитель для деталей и заготовок — тактовый стол. Компоновка РТК представлена на рис. 3.5.

75

|

|

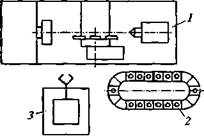

Рис. 3.5. Компоновка роботизированного технологического комплекса:

/ — токарно-патронный полуавтомат мод. 16К20ФЗ; 2 — тактовый стол (накопитель заготовок и деталей); J— промышленный робот мод. М20П40.01

Для выполнения заданного цикла обработки детали за два установи необходимы следующие движения (переходы):

• загрузка заготовки в патрон станка;

• зажим заготовки в патроне;

• отвод руки ПР;

• обработка детали (установ 1);

• переустановка детали в патроне станка, отвод руки ПР;

• обработка детали (установ 2);

• разгрузка детали из патрона станка на тактовый стол, перемещение тактового стола на один шаг (на одну позицию).

В формировании заданного цикла участвуют соответствующие механизмы, в том числе следующие:

• механизмы станка для обеспечения зажима детали (патрон), вращения детали, подачи суппорта, поворота резцовой головки, перемещения ограждения;

• механизмы промышленного робота для подъема руки, поворота руки относительно вертикальной оси, выдвижения руки, зажима схвата, ротации схвата (поворота схвата относительно горизонтальной оси), поворота схвата относительно вертикальной оси;

• механизм тактового стола для перемещения детали (заготовки) на один шаг (на одну позицию).

В исходном положении оборудования и его механизмов:

• патрон станка разжат, ограждение открыто;

• суппорт в нулевой (исходной) позиции, в резцовой головке установлен необходимый комплект инструментов для обработки заданной детали, т.е. для выполнения заданного цикла обработки, линия центров станка выше уровня расположения заготовок на тактовом столе;

• схват робота разжат; ось детали, первоначально зажимаемой в схвате, ориентирована горизонтально; рука втянута и повернута к тактовому столу; схват (рука) находится на уровне расположения заготовок на тактовом столе; заготовка расположена на тактовом столе в призмах против схвата ПР.

В соответствии с составленной последовательностью движений механизмов оборудования за цикл построена циклограмма функционирования РТК (рис. 3.6).

76

| Оборудование | Движение (операция) | Врем | |||||||||||||||||||

| 3 | 6 | 9 | 12 | 15 18 21 | | 72 75 78 81 84 |

|

| ||||||||||||||

| ПР | Загрузка заготовки | 1 | 1 | 1 | р | "7" | \ | / | |||||||||||||

| Отвод руки | 11 | ||||||||||||||||||||

| Переустановка заготовки | \ | 1 | ж | ||||||||||||||||||

| Разгрузка детали | ~ | I 1 |

|

| |||||||||||||||||

| Станок | Зажим заготовки в патроне | -- | / / / / | ' | |||||||||||||||||

| Разжим заготовки в патроне | / / / / | ||||||||||||||||||||

| Обработка заготовки (1-й установ) |

| ||||||||||||||||||||

| Отработка заготовки (2-й установ) | 1 |

|

| ||||||||||||||||||

| Тактовый стол | Поворот на одну позицию |

| |||||||||||||||||||

| Ги = 1 | |||||||||||||||||||||

Рис. 3.6. Циклограмма функционирования (работы) роботизирован

-J Ти — длительность цикла

Примеры переналаживаемых автоматизированных систем для изготовления типовых деталей

Большинство переналаживаемых автоматизированных систем предназначено для механической обработки типовых деталей: тел вращения (валы, оси, фланцы, втулки и др.) и корпусных. Обработка таких деталей ведется по типовым технологическим процессам, что делает необходимым использование в автоматизированных системах металлорежущих станков определенных типов.

В РТК для обработки деталей типа тел вращения преобладают фрезерно-центровальные, токарные и шлифовальные станки с ЧПУ, обслуживаемые ПР. Для обработки корпусных детален в РТК преобладают фрезерные и сверлильные станки с ЧПУ, многоцелевые станки типа «обрабатывающий центр», объединенные транс-портно-накопительнон системой.

Компоновка АУ построена по агрегатно-секционному модульному принципу, в соответствии с которым технологическое и вспомогательное оборудование сосредоточено в станочных и вспомогательных секциях. Последние предназначены для наладки и комплектации инструмента, сбора и удаления стружки, контроля изделий. По агрегатно-секционному модульному принципу построены переналаживаемые участки типа АСВ и АСВР для обработки деталей типа тел вращения. В частности, автоматизированный ком плекс мод. АСВР-О] предназначен для токарной обработки валов диаметром до 100 мм, длиной 300...800 мм и массой до 40 кг в условиях мелкосерийного и серийного производства.

Валы могут устанавливаться в самоцентрирующем патроне, в самоцентрирующем патроне с поддержкой задним центром и в центрах с приводом вращения с помощью торцового поводкового или кулачкового патрона с плавающим центром и кулачками.

Комплекс включает в себя два токарных полуавтомата мод. I6K20TI, робот мод. СМ40Ф2.80.01, который обеспечивает установку—снятие деталей в рабочую зону станков и их межстаночное транспортирование, вспомогательное оборудование и систему обеспечения безопасности работы (светозащиты). ПР комплектуется набором устройств для захвата заготовок диаметрами 20... 160 мм. Линейная компоновка комплекса с ПР, опорная система которого расположена параллельно осям шпинделей станков, обеспечивает удобный доступ к узлам и механизмам станков при их отладке и обслуживании.

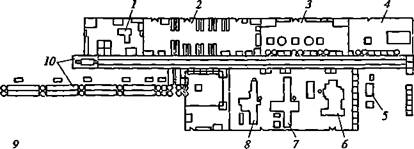

Общий вид автоматизированного РТК мод. АСВР-04 приведен на рис. 3.7. Токарные станки 2 располагаются между колонн вдоль опорной системы робота /. Напротив колонн предусмотрены тары 3 с подставками.

Между боковой стороной станка и колоннами находятся промежуточные позиции, предназначенные для межоперационного

78

|

|

| Плоскость переднего края направляющей. Монорельс робота |

Рис. 3.7. Общий вид автоматизированного роботизированного технологического комплекса мод. АСВР-04:

/ — промышленный робот мод. СМ40Ф2.80.О1; 2— токарные полуавтоматы мод. I6K20TI; 3 — тара с подставками; 4 — межоперанионные накопители; 5 — защитное устройстио

хранения деталей (межоперационные накопители 4). Комплекс оснащен защитным устройством 5.

Токарный станок класса точности П с оперативной системой управления (ОСУ) обеспечивает обработку наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности в один или несколько проходов в замкнутом полуавтоматическом цикле, а также нарезание крепежных резьб. Ословные и вспомогательные команды вводятся в память с клавиатуры или кассеты внешней памяти.

Автоматизированные переналаживаемые системы типаАСК представляют собой РТК, включающие комплекты оборудования с ЧПУ для обработки корпусных деталей, объединенные единой транс-портно-накопительной системой и системой управления на базе ЭВМ. Участки типа АСК предназначены для черновой и чистовой обрабогки корпусных деталей н мелкосерийном производстве. Гибкость комплексно-автоматизированных участков типа АСК при обработке широкой номенкла^ры деталей мелкими партиями и высокая степень автоматизации основных и вспомогательных операций обеспечиваются благодаря применению многоцелевых станков с ЧПУ с автоматизированной загрузкой заготовок, автоматизированной транспортно-накопительной системы и централизованной системы управления от ЭВМ.

79

|

|

о

,ПП Г 1 Г 1

D -7

2?№

о _

=^-

Рис. 3.8. Гибкий автоматизированный участок АСК-00 для обработки прецизионных корпусных деталей:

/ — стол ручной загрузки; 2 — система управления; 3—эстакада; 4—стайки мод. 2204ВМФ4; 5— транспортная тележка (робокар); 6 — манипулятор; 7 — накопитель

На станках с ЧПУ выполняют фрезерные, расточные, сверлильные, резьбонарезные и другие операции. Кроме этих станков, в состав участков типа АСК могут входить координатно-разметоч-ная машина с цифровой индикацией и контрольно-измерительная машина с ЧПУ. Для предварительной подготовки баз и операций, выполнение которых невозможно или нерентабельно на станках с ЧПУ (например, точные координатно-расточные операции, шлифовальные, долбежные и другие операции), можно комплектовать участок соответствующим дополнительным оборудованием.

Обрабатываемые детали устанавливаются на плиты-спутники или у каждого станка, или для всех станков организуется общая зона обслуживания. Компоновочные решения гибких автоматизированных участков (ГАУ) АСК-00 и АСК-11 представлены на рис. 3.8 и 3.9.

Для обработки корпусных деталей на АСК применяются многоцелевые станки с ЧПУ и автоматической сменой инструмента. Компоновка станков дает возможность обрабатывать детали с че-

|

|

| ^ hhhh |

Рис. 3.9. Гибкий автоматизированный участок АСК-11 для обработки корпусных деталей:

/ — контрольно-измерительная машина мод. BEI40K; 2 — инструментальное отделение; 3 — отделение сборки приспособлений; 4 — участок промывки деталей и унифицированной сборной оснастки; 5 — координатно-разметочная машина мод. BEI ИЛ; 6 и 7 — станки для доделочиых операций; 8 — станок для подготовки базовой поверхности; 9— многоцелевой станок мод. ГФ 1880; 10 — автоматизированная транспортно-складская система

80

тырех сторон за одну установку с точностью растачиваемых отверстий по HI —Ш и шероховатостью Ra 1,25.-2,5 мкм.

Кроме станков с ЧПУ производственный участок в ряде случаев включает в себя отделение контроля заготовок (литья) и его разметки с координатно-разметочной машиной и отделение окончательного контроля с контрольно-измерительной машиной.

3.3. Особенности конструкции инструмента и приспособлений в автоматизированном производстве

Наиболее значительные потери времени при механической обработке в условиях АП связаны с транспортированием, установкой, закреплением, съемом и наладкой инструмента и приспособлений. В целях обеспечения производительности, надежности, гибкости технологических процессов важны роль и место инструментальной оснастки и приспособлений в АП. Инструментальная оснастка АП включает в себя не только режущие и вспомогательные инструменты, но и приборы настройки режущего инструмента и инструментальных головок вне станка, системы автоматической смены инструментов, подналадки режущего инструмента, диагностики и контроля состояния инструмента и оборудования.

Инструментальная оснастка АПС

Инструментальная оснастка АПС имеет свою специфику по конструктивному оформлению, качеству и точности изготовления. Она выпускается с жесткими требованиями по условиям взаимозаменяемости, должна быть более жесткой, массивной и виброустойчивой, чем в условиях неавтоматизированного производства.

Для обеспечения заданной точности при обработке широкой номенклатуры сложных и часто дорогих деталей без применения специальных приспособлений режущий инструмент должен обладать рядом свойств: I) высокими режущей способностью и надежностью при использовании наиболее совершенных инструментальных материалов; 2) повышенной точностью за счет изготовления инструментов по специальным ужесточенным стандартам; 3) универсальностью, позволяющей обрабатывать сложные детали за один автоматический цикл; 4) высокой жесткостью и виброустойчивостью; 5) быстросменностью; 6) возможностью автоматической настройки и поднастройки.

Материал режущего инструмента, работающего в условиях автоматизированного производства, должен обеспечивать стабильность режущих свойств: повышенные общую и особенно размерную стойкости; прочность и надежность инструмента. Существует ряд путей реализации указанных требований, в их числе следую-

81

щие: применение дорогостоящих, но обладающих высокими режущими свойствами, быстрорежущих сталей марок PI8, Р18Ф2, PI8K5, Р18Ф2К5, Р14Ф4, Р10К5Ф5, Р9К5, Р9Ф5; применение твердых сплавов, обладающих прежде всего повышенной износостойкостью (сплавы с высоким содержанием титана Ti и низким содержанием кобальта Со); применение износостойких покрытий, получаемых путем азотирования, карбонитрации, плазменного напыления и др.

Для обеспечения необходимой точности обработки, размерной стойкости и быстросменности инструмента в условиях автоматизированного производства применяются сменные многогранные пластины (СМП), которые механически крепятся в гнезде державки. В комплект поставки одного инструмента могут входить несколько десятков режущих пластин из твердых сплавов и композитов, в том числе с износостойкими покрытиями.

С такими же целями используется система блочного инструмента, впервые предложенная фирмой «Сандвик коромант» (Швеция). Суть данной системы состоит в том, что державка резца делается состоящей из двух частей: корпуса и головки. Корпус постоянно закреплен в суппорте или револьверной головке, а при автоматической смене инструмента заменяется только головка, снабженная СМП. По мере изнашивания пластина поворачивается или заменяется. При этом манипуляторы и магазины для размещения головок являются малогабаритными.

На многооперационных станках (МС) с ЧПУ и в гибких производственных модулях применяют те же режущие инструменты, что и на отдельных станках с ЧПУ (токарных, фрезерных, сверлильных и др.). Различие состоит в том, что и универсальный, и специальный режущие инструменты включаются в состав системы инструментальной оснастки, основой которой служит универсальная унифицированная подсистема вспомогательного инструмента, предназначенная для станков разных моделей. В подсистему входят наборы оправок, цанговых патронов, переходных втулок, державок и прочих инструментов, необходимых для выполнения всех основных видов обработки поверхностей деталей.

Вспомогательный инструмент, как правило, представляет собой многоинструментальную головку, которая настраивается и заменяется в зависимости от стойкости лимитирующего инструмента, т.е. инструмента, который работает в наиболее напряженном ритме. Быстрая смена многоинструментальной головки дает возможность снизить потери по инструменту.

Существенной особенностью станков с ЧПУ в составе ЛПС является высокая концентрация обработки. Чем выше степень концентрации, тем выше эффективность обработки. Система инстру-ментообеспечения не должна препятствовать повышению концентрации обработки. На практике это положение реализуют с помо-

82

щью инструментальных магазинов, манипуляторов для смены ин-сфументов, систем коррекции фаектории инструментов в сочетании с системами автоматической размерной настройки и зафузки инструментальных комплектов в магазины.

У всех вспомогательных инструментов, используемых в АПС, предусмотрены специальные места для захвата их автооператором при смене, а также специальные элементы (кодовые кольца, резьбовые штыри, кодовые фсбенки) для кодирования и поиска инструментов в инструментальных наладках и магазинах. Кодирование инструментов особенно необходимо при использовании их на многооперационных станках с ЧПУ, инструментальные магазины которых могут хранить более 100 разных инструментов.

При многоинструментальной обработке все инструменты должны работать в определенной последовательности в соответствии с УП. Поэтому необходима система поиска и кодирования инструмента. В конструкциях МС применяют следующие три системы поиска режущего инструмента:

• с кодированием номера инструмента;

• с кодированием номера гнезда инструмента;

• без кодирования, но с расположением инструмента в последовательности обработки по УП.

Кроме указанных требований в условиях переналаживаемого автоматизированного производства необходимо обеспечить стыковку и взаимодействие всех элементов инструментальной оснастки с системами контроля и диагностики, транспортирования и складирования, с АСТПП, САПР, АСУП.

Методы размерной настройки инструмента

Насфойка режущего инструмента в условиях АП может проводиться вне станка по методу полной и неполной взаимозаменяемости и на станке с использованием станочных средств контроля. Для настройки режущего инструмента вне станка применяют специальные многокоординатные оптические приспособления, и хотя время настройки является совмещенным, как правило, требуется последующая дополнительная настройка по результатам пробного прохода (метод неполной взаимозаменяемости). Кроме того, настройка вне станка не может устранить пофешности, возникшие в результате многократного использования одного и того же инструмента, она требует специального оборудования и производственных площадей для его установки.

Более предпочтителен в условиях АП метод настройки по результатам измерения деталей на станке (что характерно для обработки корпусных деталей) и режущих кромок самого инструмента. Эффективным решением является метод оснащения станков автоматическими системами комбинированной настройки по резуль-

83

| НУ |

УЧПУ-

ДИ

А

| ДД |

РО г

X

ЭП -МП

сип!

ДОС]

АЦП

IF

Рис. 3.10. Структурная схема автоматической системы размерной настройки для одной координаты:

УЧПУ — устройство ЧПУ типа CNC; ЭП — электропривод; МП — механическая передача; РО — рабочий орган станка; СИП — система измерения положения рабочего органа; ДОС — датчик обратной связи по положению рабочего органа; АЦП — аналого-цифровой преобразователь; ДИ — датчик для определения положения инструмента; ДД — датчик для определения положения контролируемой поверхности детали; НУ — настроечный упор

татам измерения детали и инструмента (рис. 3.10), разработанная в Уральском политехническом университете.

При обработке заготовок на автоматизированном оборудовании необходимо обеспечить стабильность размеров обрабатываемых поверхностей. Это можно сделать за счет компенсации влияния размерного износа путем автоматического введения поднала-дочных импульсов при обработке для перемещения инструмента к детали, т. е. в «+», или от детали, т. е. в «-». Величина перемещений и их частота зависят от износа инструмента, определяемого условиями обработки, материалом инструмента и детали, геометрией и стойкостью инструмента. Для осуществления поднастройки используются результаты измерения как детали, так и инструмента на станке. Текущее значение вылета инструмента сравнивают с заданным по программе. Величина рассогласования используется для коррекции управляющей программы. Аналогично используются результаты измерения текущих размеров деталей.

Особенности применения приспособлений в условиях автоматизированного производства

Способы базирования, фиксации и замены изделий в ЛП характеризуются повышенными надежностью, точностью установки, унификацией элементов базирования и закрепления, удобством автоматической установки изделий в приспособлении. Базовые поверхности те же, что и для условий неавтоматизированного производства (центровые гнезда, торцы, плоскости, расточки), но в данном случае они должны обеспечивать принцип концентрации обработки и возможность применения автооператоров при установке и снятии деталей.

Для эффективного использования технологических возможностей всего оборудования АПС станочные приспособления помимо точности и жесткости должны удовлетворять требованиям по обеспечению базирования и закрепления широкой номенклатуры из-

84

делий с помощью простейших наладочных элементов, точной ориентации в координатной системе станка, свободного доступа инструмента ко всем обрабатываемым поверхностям.

Для установки деталей в АП применяют автоматизированные стационарные приспособления и приспособления-спутники. Последние служат для установки заготовок не только с целью их последующей обработки, но и транспортирования в соответствии с требованиями технологического процесса. Установленная на спутнике деталь или группа деталей закреплена и переходит от операции к операции, разгружаясь в конце технологического процесса и возвращаясь в его начало для новой зафузки.

Различают три вида стационарных приспособлений: специальные (одноцелевые, непереналаживаемые), специализированные (узкоцелевые, ограниченно переналаживаемые), универсальные (многоцелевые, широкопереналаживаемые). В качестве стационарных приспособлений и сменных наладок приспособлений-спутников в переналаживаемом многономенклатурном производстве применяют стандартные системы приспособлений: универсально-сборные (УСП), универсально-наладочные (УНП), сборно-разборные (СРП), специализированные наладочные (СНП) и другие системы многократного применения. Эти приспособления состоят из базового агрегата и наладок, которые устанавливают на базовый агрегат и регулируют непосредственно на столе станка или нижней плите спутника. R отличие от мелкосерийного производства, где применяют немеханизированные наладочные приспособления, в автоматизированном серийном и крупносерийном производстве применяют пневматические или гидравлические приспособления. СНП имеют специализированные базовые агрегаты для установки геометрически подобных заготовок, а УНП — универсальные базовые агрегаты для установки разных заготовок.

Характерной особенностью приспособлений является их быстрая переналаживаемость на основе унификации элементов базирования, фиксации, закрепления. В качестве основных и вспомогательных опор приспособлений применяют опорные пластины, опорные шайбы, установочные пальцы, центры, призмы, установочные оправки, патроны. К точности изготовления опор предъявляют повышенные требования, так как от нее зависят величины погрешности базирования изделия и упругих деформаций при закреплении и обработке.

Положение изделий на установочных поверхностях приспособлений уточняют с помощью фиксаторов, которые бывают подвижными и неподвижными. Число фиксаторов в приспособлении должно быть минимальным (один-два).

Установка изделия в приспособление осуществляется в определенной последовательности: предварительное положение (ориентирование) определяется установочными элементами, а оконча-

85

тельное — после ввода фиксаторов в отверстия или пазы изделия. Для закрепления изделия применяют специальные зажимы после фиксации.

В качестве зажимных механизмов автоматизированных приспособлений используют рычажные, клиновые, клиноплунжерные, рычажно-шарнирные, реечные, винтовые и другие механизмы. Необходимое условие надежной и длительной работы приспособлений — это применение в них специальных блокирующих устройств, не допускающих превышения сил зажима больше заданной величины во избежание повышенных деформаций изделий и корпусов приспособлений.

Приводы механизмов зажима должны обеспечивать возможность регулировки силы зажима в определенных пределах. Этому требованию удовлетворяют гидроприводы, пневмогидроприводы и пневмоприводы. Помимо них в автоматизированных приспособлениях используют магнитные и электромагнитные, вакуумные, электромеханические приводы.

Если конструкция изделия не позволяет установить и закрепить его в стационарном станочном приспособлении, то такое изделие устанавливают в приспособлениях-спутниках, которые можно разделить на две группы: 1) спутники, на которых изделие только базируется, а закрепление спутника с изделием осуществляется в стационарном станочном приспособлении; 2) спутники, на которых изделие и базируется, и закрепляется. В станочных приспособлениях закрепляются только приспособления-спутники.

Базирование и закрепление заготовок в спутнике, а также удаление из него изготовленных изделий выполняется вручную или автоматически специальными устройствами, установленными на загрузочной и разгрузочной позициях в начале и конце АЛ или АУ. Для закрепления используются прихваты с резьбовыми зажимами.

Приспособление-спутник состоит из двух частей: нижней нормализованной с привернутыми элементами для базирования и фиксации в станках и верхней специальной (сменной наладки) для установки и закрепления изделий. В зависимости от числа устанавливаемых изделий приспособления-спутники бывают одно-и многоместные. Одноместные приспособления применяют для изготовления крупных изделий, а многоместные —для изготовления средних изделий.

На приспособлениях-спутниках могут обрабатываться корпусные детали, плиты, рычаги, шатуны и даже детали в форме тел вращения. Применение этих приспособлений обеспечивает правильную ориентацию заготовок при перемещении от одной рабочей позиции к другой, возможность применения нормализованных конструкций станочных приспособлений для закрепления спуг-ников. Но при этом возрастает погрешность базирования заготовок,

86

что можно учесть при наладке оборудования, усложняются транспортные устройства АПС, увеличивается занимаемая ею площадь. В методике расчета и проектирования всех приспособлений, применяемых в условиях АП, должна быть предусмотрена возможность их быстрой переналадки и обработки заготовок с переменными или увеличенными припусками, что необходимо в условиях широкономенклатурного производства.

3.4. Автоматизация загрузки, транспортирования

и складирования изделий в условиях

автоматизированного производства

Транспортно-загрузочные, накопительные и складские устройства и системы широко используются в автоматизированных системах разного уровня. Они предназначены для перемещения изделий с позиции на позицию, распределения изделий по потокам, поворота изделий, ориентации, межоперационного накопления и складирования. Характер работы, состав, конструкция, компоновка указанных устройств напрямую зависят от характеристик изделий и характера технологического процесса. Правильный выбор средств транспортирования, загрузки, накопления и складирования изделий непосредственно влияет на надежность, производительность и эксплуатационные затраты автоматизированных систем.

Первое наиболее распространенное требование для деталей, поступающих на автоматы, автоматические линии — способ их ориентации в рабочей позиции. Для ориентации деталей используются целевые механизмы и устройства холостых ходов: ПР, автооператоры, ориентирующие устройства. Наибольшее распространение среди последних получили вибрационные бункерно-ориен-тирующие устройства (ВБОУ). Различные конструкции и способы ориентации позволяют выбирать, а при необходимости, заново конструировать необходимые ВБОУ.

Детали поступают в ВБОУ в виде неориентированной массы (навалом). После активной или пассивной (смешанной) ориентации они с помощью ПР или встроенных механизмов загрузки устанавливаются на рабочие позиции.

Активную ориентацию осуществляют применением специальных порогов, прорезей, окон со смещением центра тяжести, струи сжатого воздуха, магнитного поля и других устройств. В качестве активно ориентирующих устройств используются схваты ПР и манипуляторов, которые извлекают детали из массы в определенном положении, т.е. строго ориентированно. Пассивная ориентация предполагает отсекание деталей одну от другой и отсеивание неориентированных деталей с помощью специальных выступов, прорезей, пазов на подводящих и отводящих лотках.

87

Смешанная ориентация является наиболее надежным и производительным способом подачи ориентированных деталей в зону обработки. В дальнейшем с помощью транспортно-ориентирующих устройств необходимо сохранить орие1Гтацию деталей па последу ющих рабочих позициях.

Загрузочные устройства автоматизированных систем

Это группа целевых механизмов, включающая в себя подъемники, транспортеры-распределители, механизмы приема и выдачи изделий, лотковые системы, отводящие транспортеры, межоперационные накопители (бункерные и магазинные), автооператоры.

Магазинные загрузочные устройства (МЗУ) в зависимости от способа транспортирования можно разбить на три класса: самотечные; принудительные (магазины-транспортеры); полусамотечные.

В магазинных устройствах всех классов детали, в основном, в форме тел вращения, с момента поступления хранятся и выдаются в ориентированном состоянии.

В самотечных (гравитационных) МЗУ заготовки перемещаются под действием сил тяжести. Такие магазины используются для подачи заготовок вплотную, а заготовок специальной формы — вразрядку, т.е. с интервалом, для чего каждая заготовка помещается в отдельное гнездо или между захватами транспортирующего элемента. Заготовки перемещаются качением или скольжением.

В принудительных МЗУ и транспортных устройствах заготовки перемещаются с помощью приводных механизмов в любом направлении и с любой скоростью. Устройствами этого типа можно транспортировать заготовки с помощью несущих средств (транспортеров) или специальными захватами вплотную и вразрядку, поштучно или порциями. Наиболее широко используются устройства с орбитальным движением рабочих органов перемещения заготовки, с вращающимися гладкими валками, одно- и двухвинтовые, инерционные, барабанные, карусельные и др.

В полусамотечных МЗУ заготовки скользят по плоскости, расположенной под углом, значительно меньшим угла трения. Заготовки перемещаются вследствие искусственного уменьшения силы трения между поверхностями скольжения при поперечном колебании несущей поверхности или в результате образования между поверхностями скольжения воздушной подушки.

Бункерные загрузочные устройства (БЗУ) представляют собой емкости с ориентированными заготовками, расположенными в один или несколько рядов. Особенностью БЗУ следует считать отсутствие захватных и ориентирующих устройств и ручную ориентацию заготовок. БЗУ отличаются одно от другого расположением,

88

характером перемещения заготовок в них и способом выдачи заготовок. Как правило, в бункерах хранятся и вьшаются заготовки деталей простой формы: болты, шайбы, колпачки.

Заготовки сосредоточены в бункере навалом, поэтому требуются их автоматический захват (ворошение) и ориентирование для последующей загрузки на оборудование. Бункеры могут иметь как одну емкость для накопления и захвата заготовок, так и две емкости: одну — для накопления запаса заготовок, а другую — для выдачи ориентированных заготовок.

Наибольшее распространение получили вибрационные БЗУ (вибробункеры). Принцип действия вибробункера основан на использовании поступательного движения заготовок в процессе их вибрации. Существуют вибробункеры для вертикального подъема деталей с направленной и свободной подвесками лотка или чаши. Расчет такого вибробункера проводится на основании условий требуемой производительности, размера заготовок, их массы, ориентировочной емкости бункера и других факторов.

МЗУ и БЗУ функционально и конструктивно связаны с лотковыми системами. К лотковым системам относятся лотки прямые простые, роликовые, спиральные простые, спиральные роликовые, спирально-овальные, змейковые, зигзагообразные, дугообразные, каскадные и др. Заготовки могут перемещаться по лоткам как самотеком, так и принудительно, под действием вибрации. Последний способ является более производительным, хотя и связан с дополнительными устройствами, а следовательно, с дополнительными затратами. При расчете скорости и времени перемещения необходимо исходить из надежности загрузочных устройств, а также из производительности и надежности всей АС. Составной частью загрузочных устройств, в том числе и лотковых систем, являются отсекатели и питатели.

Отсекатели — механизмы поштучной выдачи — предназначены для отделения одной заготовки (или нескольких заготовок) от общего потока заготовок, поступающих из накопителя, и для обеспечения перемещения этой заготовки (или заготовок) в рабочую зону оборудования или на транспортер. По траектории движения различают отсекатели с возвратно-поступательным, колебательным и вращательным типами движения. В качестве собственно от-секателей заготовок используют штифты, планки, кулачки, винты, барабаны, диски с пазами.

Питатели предназначены для принудительного перемещения орентированных заготовок из накопителя в зону зажимного приспособления или на транспортирующее устройство. Конструкции питателей разнообразны; их форма, размеры, привод подвижных частей зависят от конструкции оборудования, взаимного расположения инструмента и заготовки, от формы, размеров и материала подаваемых заготовок.

89

Отсекатели и питатели входят в состав автоматических загрузочных устройств (ЗУ) — автооператоров. Автооператоры являются специальными целевыми ЗУ, которые состоят из питателя, от-секателя, заталкивателя, выталкивателя (съемника), отводящего устройства. Эти устройства являются специальными, т.е. применяются для обслуживания одной или ряда подобных операций. Автооператоры выполняют возвратно-поступательное, колебательное перемещение заготовок в зону обработки. При этом время работы автооператора строго синхронизировано с работой обслуживаемого оборудования.

Автооператоры могут иметь механические, магнитные, электромагнитные, вакуумные захватные устройства.

Производительность автооператора определяется производительностью оборудования, которое обслуживается этим автооператором. Надежность автооператоров определяется условиями их изготовления и эксплуатации и непосредственно влияет на надежность и эффективность работы оборудования.

Особым классом ЗУ являются роботы, которые служат для транспортировки, ориентации и загрузки изделий.

Промышленным роботом называют быстро переналаживаемое устройство с собственным программным управлением, позволяющее синхронизировать его действие с действием других машин и механизмов и выполнять с помощью своих механизмов циклически повторяющиеся операции технологического процесса. ПР — это устройство, которое легко вписывается в комплекс технологического оборудования для его обслуживания, ПР применяют на операциях металлообработки, штамповки, сборки, в литейном производстве.

Технический уровень ПР определяют следующие параметры: пределы и степени свободы движения, способность движения в многомерном пространстве, погрешность позиционирования (линейная или угловая погрешность, с которой ПР выполняет свои функции), повторяемость, гибкость системы управления, объем памяти и др. Кроме того, рабочими характеристиками ПР являются грузоподъемность, площадь зоны обслуживания, формы и габариты захватываемых деталей.

По степени участия человека в управлении ПР различают роботы первого, второго и третьего поколений. Роботы первого поколения работают по «жесткой программе» и требуют точного позиционирования изделий. Они имеют весьма ограниченные возможности по восприятию рабочей среды. Роботы второго поколения (адаптивные роботы) способны приспосабливаться к изменяющейся обстановке и не требуют точного позиционирования изделий, так как снабжены датчиками обратной связи. Роботы третьего поколения (интеллектуальные роботы) могут воспринимать и логически оценивать ситуацию и в зависимости от

90

нее определять свои движения, необходимые для достижения заданной цели работы. Системы управления этих роботов снабжены встроенными ЭВМ.

В силу простоты и надежности наиболее распространены ПР первого поколения, с числом степеней свободы не менее пяти и без обратной связи.

По степени универсальности выполняемых работ ПР делятся на три группы: 1) универсальные — для выполнения основных и вспомогательных операций независимо от типа производства, со сменой захватного устройства и с наибольшим числом степеней свободы; 2) специализированные — для работы с деталями определенного класса при выполнении операций штамповки, механической обработки, сборки, со сменой захватного устройства и с ограниченным числом степеней свободы; 3) специальные — для выполнения работы только с определенными деталями по строго зафиксированной программе и обладающие одной-тремя степенями свободы.

По способу выполнения движения различают ПР с дискрет-н ы м управлением, когда движение происходит последовательно по каждой координате, и ПР с траекторным управлением, когда возможно одновременное движение по нескольким координатам.

По типу привода ПР делятся на гидравлические, пневматические, электрические, смешанные. ПР бывают неподвижными (стационарными) и подвижными. И те, и другие могут быть как напольными, так и подвесными. К подвижным относятся транспортные ПР, обслуживающие линии, участки, комплексы.

В состав ПР входят: а) механизмы захвата и захватные устройства; б) механизмы движения рук по цилиндрической поверхности (рука движется по вертикали и поворачивается) и по сферической поверхности; в) механизмы перемещения; г) датчики.

Важной составной частью роботов являются датчики: контактные— сигнализируют о прикосновении руки робота; локационные — определяют скорость движения и расстояние до предметов; тел евизион ные и о п т и ч е с к и е — образуют искусственное зрение; усилий и моментов— на исполнительных руках робота при проведении операции; различающие цвет, температуру, звук и другие внешние факторы. Система датчиков служит источником обратных связей для управления роботом, который получает возможность адаптации (приспособления своих действий) к реально складывающейся обстановке.

Расчет и конструирование ПР проводится с целью решения комплекса задач по обслуживанию оборудования и выполнению технологических операций, статических и динамических требований при выполнении этих задач (погрешность позиционирования, грузоподъемность, траектории движений, скорости и ускорения

91

подвижных частей). Необходим предварительный тщательный анализ существующих технических решений для каждой функциональной части робота (захватов, рук, датчиков, механизмов передвижения, системы управления и пр.). При конструировании роботов используют модульный принцип, т.е. составляют ПР из конструктивно законченных отдельных функциональных частей: модулей линейных и угловых перемещений, сменных захватных устройств, комплектов переходных элементов.

Выбор моделей и составление циклограмм функционирования ПР см. в подразд. 3.2.

Дата: 2018-12-28, просмотров: 592.