3.1. Принципы построения и примеры автоматизированных производственных систем

Автоматизированные производственные системы создаются на базе соответствующего оборудования в зависимости от отрасли и типа производства. Оборудование может быть универсальным, агрегатным, специальным и специализированным. Это могут быть автоматы, полуавтоматы, обрабатывающие центры, станки с ЧПУ.

Для объединения в АПС используются гибкие или жесткие транспортные устройства. В частности, для серийного и мелкосерийного производства характерно создание АПС из универсальных и агрегатных станков, обрабатывающих центров, станков с ЧПУ с гибкой связью, предполагающей наличие межоперационных накопителей.

Для крупносерийного и массового производства характерно создание АЛ из специальных и специализированных станков, объединенных жесткой связью, которая устанавливается при большой дифференциации технологического процесса, высокой надежности оборудования. В этих же типах производства применяются и роторные линии, которые состоят из вращающихся агрегатов (роторов), выполняющих рабочие и транспортные операции соответственно на рабочих и транспортных роторах. Роторные линии могут быть как с жесткой, так и с гибкой (с накопителями) связью между роторами.

Разрабатываются конструкции переналаживаемых роторов и АЛ из них, что создает возможность использования их в переналаживаемом производстве.

В зависимости от межстаночного транспорта АЛ классифицируются следующим образом:

• со сквозным транспортом без перестановки изделия;

• с транспортной системой с перестановкой изделия;

• с транспортной системой с накопителями.

По видам компоновки (агрегатирования) различают следующие АЛ:

• однопоточную;

• параллельного агрегатирования;

• многопоточную;

• скомпонованную из роботизированных ячеек. Последняя линия получила преимущественное развитие в силу

возможности создания переналаживаемых производств.

61

Число позиций в автоматизированных производствах зависит от степени дифференциации и концентрации. Число позиций подсчитывают и выбирают оптимальным с точки зрения получения наибольшей производительности и надежности. Критериями выбора различных компоновок, структуры, состава с учетом характеристик и функциональной взаимосвязи являются в конечном счете производительность и гибкость АЛ.

Высокие темпы технического прогресса требуют соответствующего технического оснащения производства.

Оснащение должно иметь высокую мобильность, т.е. возможность выпуска широкой номенклатуры деталей и изделий. Эта характерная черта серийного производства приобретает важную роль в машиностроении.

С этой целью создаются переналаживаемые ПС, обладающие свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры. Организационными уровнями таких систем являются производственный модуль (ПМ), автоматизированные линия (АЛ), участок (АУ), цех (АЦ).

Производственным модулем называют состоящую из единицы технологического оборудования систему, оснащенную автоматизированным устройством программного управления (ПУ) и средствами автоматизации технологического процесса, автономно функционирующую и имеющую возможность быть встроенной в систему более высокого уровня. Производственный модуль может включать в себя станок с ЧПУ или обрабатывающий центр, контрольно-измерительную систему, погрузочно-разгрузочную и транспорт-но-накопительную системы с локальным управлением технологической единицы оборудования. Структурные компоненты ПМ указаны на рис. 3.1.

Частным случаем ПМ является производственная ячейка (ПЯ) — комбинация из элементарных модулей с едиными системами измерений, инструментообеспечения, транспортно-накопительной и погрузочно-разгрузочной системами, с групповым управлением. Как и ПМ, ПЯ должна обладать возможностью быть встроенной в систему более высокого уровня. Структурные компоненты гибкой ПЯ приведены на рис. 3.2.

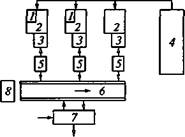

Автоматизированная линия — переналаживаемая система, состоящая из нескольких ПМ и (или) ПЯ, объединенных единой транспортно-складской системой и системой АСУ ТП. Оборудование АЛ (рис. 3.3) размещено в принятой последовательности технологических операций.

В отличие от АЛ на переналаживаемом автоматизированном уча стке предусмотрена возможность изменения последовательности использования технологического оборудования. Как АЛ, так и АУ (рис. 3.4) могут содержать отдельно функционирующие единицы технологического оборудования.

62

|

|

| 1/ | 2 н | И |

|

| 1 | |

| 5 ___________ , | ||

Рис. 3.1. Структурные компоненты производственного модуля:

/ — контрольно-измерительное устройство; 2 — станок с ЧПУ; .? — управляющее устройство; 4 — погрузочно-разгрузочное устройство; 5 — транспортно-накопи-тельное устройство

Рис. 3.2. Структурные компоненты гибкой производственной ячейки:

/ — контрольно-измерительная система станка; 2 — станок с ЧПУ или обрабатывающий центр; 3 — приемный стол; 4 — мини-ЭВМ; 5— погрузочно-разгрузочное устройство; 6 — конвейер; 7 — накопитель; 8 — контрольно-измерительная система ячейки

| 7 | 2 3 4 r _U-~, Х -'-, V, \i-, д miMDHDi j| |i If — || i □ ! i □ I |

| 6 1 | |

| 4 |

Рис. 3.3. Структурные компоненты гибкой автоматизированной линии:

I, 2 — гибкие производственные ячейки; 3, 4 — гибкие производственные модули; 5— управляющая ЭВМ; 6— транспортная система; 7— склад

^ / t =

Рис. 3.4. Структурные компоненты гибкого производственного автоматизированного участка:

Рис. 3.4. Структурные компоненты гибкого производственного автоматизированного участка:

1,2, 3— гибкие автоматические линии; 4 — склад; 5 — гибкий производственный модуль; 6 — гибкая производственная ячейка; 7 — управляющая ЭВМ

^ Ш Ш —

63

Каждый структурный компонент гибких систем технически представляет собой законченное целое и имеет свою локальную систему управления, что позволяет ему эффективно функционировать как индивидуально, так и в составе переналаживаемого производства и, прежде всего, в составе автоматизированного цеха, состоящего из ПМ, ПЯ, АЛ, АУ, объединенных единой АСУ и предназначенного для изготовления изделий заданной номенклатуры. В состав АЦ могут входить отдельно функционирующие неавтоматизированные участки.

На базе крупных АУ и АЦ можно организовать комплексно автоматизированное переналаживаемое производство с использованием автоматизированных систем: проектирования (САПР), технологической подготовки производства (АСТПП), управления производством (АСУП), научных исследований (АСНИ), контроля и измерения объектов (АСКИО) и др.

3.2. Выбор технологического оборудования и промышленных роботов в условиях автоматизированного производства

Выбор технических средств для автоматизированного производства — один из важнейших этапов, определяющих структурно-компоновочные решения, организационные и технологические возможности, эксплуатационные расходы и другие показатели производства.

Исходной информацией для выбора оборудования и промышленных роботов (ПР) являются сведения об изготовляемых деталях и организационно-технологических условиях их изготовления. Подбор и группирование деталей для изготовления на автоматизированном участке выполняют с учетом следующих характеристик:

1) конструктивно-технологическое подобие деталей, т.е. сходство по габаритным размерам, массе, конфигурации, харахтеру конструктивных элементов, требованиям к точности обработки и качеству обрабатываемых поверхностей, числу обрабатываемых поверхностей;

2) максимальная степень завершенности маршрута обработки деталей на автоматизированном участке без прерывания маршрута обработки для выполнения каких-либо специфических операций (термической обработки, доводки и др.);

3) подобие используемой оснастки и инструментов;

4) наличие у деталей четко выраженных признаков ориентации, однородных по форме и расположению поверхностей для базирования в приспособлениях-спутниках или захвата захватными устройствами ПР.

Подобранная группа деталей с учетом годовой программы выпуска, размера и частоты повторяемости каждого типоразмера,

64

числа переналадок должна обеспечить загрузку оборудования при двух-, трехсменной работе.

На основе подобранной группы деталей с учетом видов обработки и трудоемкости проводится выбор типажа требуемого оборудования, приспособлений, ПР, характера и маршрута транспортирования деталей. На этом этапе определяется компоновка автоматизированного производственного участка, рассчитываются вместимость автоматизированного склада, число спутников, выполняется оптимизация пространственного расположения оборудования.

Ввиду многовариантности структурно-компоновочных решений проектируемого производственного участка расчет многих его параметров целесообразно выполнять с помощью ЭВМ. Автоматизированные производственные системы относят к большим техническим системам, которые характеризуются наличием взаимосвязанных объектов, сложной связью информационных и материальных потоков, возникновением в процессе работы различных случайных воздействий. Расчет на ЭВМ методом имитационного моделирования дает возможность получить основные характеристики различных компоновок производственных систем с учетом возможных случайных производственных ситуаций.

Для определения состава оборудования, включаемого в автоматизированные переналаживаемые системы, необходима показательная проработка технологических процессов всех деталей, обрабатываемых в системе. В первую очередь разрабатывают технологический процесс на деталь, имеющую наибольшее число обрабатываемых поверхностей, при этом намечают первоначальную специализацию оборудования и выявляют необходимые технологические характеристики для оборудования с ЧПУ. Технологические процессы для остальных деталей группы строят в соответствии с принятым типовым маршрутом и с учетом намеченной специализации оборудования.

Исходя из разработанных технологических процессов, выявляют технологические характеристики станков, на основании которых подбирают станки из имеющегося парка (в соответствии с каталогом станков с ЧПУ) или разрабатывают и используют специализированное оборудование. Так как наиболее распространенным методом изготовления изделий в машиностроении является обработка резанием, то наибольшее применение на производстве находят металлорежущие станки.

При подборе станков необходимо учитывать возможность их встройки в АПС. Для этого они должны иметь однотипные автоматические устройства для загрузки и закрепления приспособлений-спутников, одинаковые устройства ЧПУ и достаточную вместимость магазинов инструментов. Таким образом, в состав АПС вклю-

Ззак. 519

65

чают станки с ЧПУ, параметры которых обеспечивают реализацию технологических процессов обработки определенной группы деталей. Туда же могут встраиваться и универсальные станки или специализированное оборудование, не оснащенное ЧПУ, а также станки без устройств для автоматической загрузки деталей.

Необходимое число единиц основного оборудования проектируемого участка подсчитывают отдельно по номенклатуре и каждому типоразмеру с учетом прололжительности Та„ отдельных (штучных) операций технологического процесса, выполняемого на данном оборудовании, программы и номенклатуры выпускаемых деталей или изделий.

Выбор основного технологического оборудования

Анализ многообразия деталей, подлежащих автоматизированной обработке, и известных ЛУ показывает, что можно выделить два основных типа производственных участков, различающихся оборудованием, средствами автоматического транспортирования, структурно-компоновочными решениями, — это автоматизированные участки для изготовления деталей типа тел вращения (валов, дисков, фланцев, шестерен) и корпусных деталей.

Технологический маршрут изготовления легален типа тел вращения обычно состоит из предварительной или окончательной токарной обработки, сверлильно-фрезерных операций, термической обработки и шлифования. Для автоматизированного изготовления таких деталей неприемлем способ закрепления их в приспособлениях-спутниках. Это связано с тем, что детали типа тел вращения при обработке закрепляются в патронах и получают вращение вокруг оси.

Основной путь автоматизации процесса изготовления деталей типа тел вращения — использование станков с ЧПУ и промышленных роботов. Заготовки располагаются на призмах или пазах в накопителях без жесткого закрепления.

Токарные станки с ЧПУ выбираются в зависимости от габаритных размеров и массы заготовок с корректировкой на точностные возможности оборудования (табл. 3.1, 3.2).

Фрезерные, сверлильные, протяжные, зубообрабатывающие, шлифовальные станки дополняют токарные и выбираются в зависимости от технологических маршрутов изготовления деталей группы.

Совместить токарную обработку с фрезерованием, сверлением, растачиванием деталей типа тел вращения можно при использовании токарных многоцелевых станков (табл. 3.3).

Автоматизированные участки для обработки корпусных деталей в основном состоят из многооперационных станков с ЧПУ типа обрабатывающего центра, объединенных системой автоматического транспортирования деталей с автоматизированным скла-

66

Таблица 3.1

Рекомендуемые модели станков с ЧПУ для автоматизированной обработки деталей тела валов

| Максимальные параметры заготовки | Высота сек центров станка, мм | Модель станка | |||

| Диаметр, мм | Длина, мм | Масса, кг | над станиной | над суппортом | |

| 20 | 250 | 2 | 250 | 125 | 1И611ПМФЗ, 1П717ФЗ |

| 50 | 500 | 10 | 320 | 200 | 16Б16Т1, 1713ФЗ, 16Б16ФЗ |

| 80 | 1000 | 40 | 400 | 250 | 16К20Т1, 1720ПФЗ, 16К20ФЗ |

| 160 | 1400 | 160 | 630 | 400 | 16К30ФЗ, 1740РФЗ, 1Б732ФЗ |

лом. В АУ используют также координатно-измерительные, моечные машины и другое дополнительное оборудование.

Конструктивно-технологические характеристики корпусных деталей и рекомендуемые модели серийно изготавливаемых мно-гооперационных станков с ЧПУ приведены в табл. 3.4.

При большой программе выпуска деталей в автоматизированных участках используют станки с ЧПУ со сменными многошпиндельными головками.

Такие станки создаются из комплекта унифицированных узлов, включающего станину, силовой стол, привод главного движения, магазин сменных многошпиндельных головок. Много-

Таблица 3.2

Рекомендуемые модели станков с ЧПУ для автоматизированной обработки деталей типа дисков

| Максимальные параметры заготовки | Модель станка | ||

| Диаметр, мм | Длина, мм | Масса, кг | |

| 160 | 100 | 10 | 1П717ФЗ, 1П420ПФ40, 11Б40ПФ4 |

| 250 | 200 | 40 | 16Б16Т1, 16К20ФЗ, 1720ПФЗО |

| 320 | 250 | 80 | 16К20Т1, 16К20ФЗ, 1740РФЗ |

| 400 | 320 | 160 | 1П752МФЗ, (П756ДФЗ, 1П717ФЗ |

3* 67

Табл ица 3.3

Рекомендуемые модели токарных многоцелевых станков для автоматизированной обработки деталей типа тел вращения

| Максимальные параметры заготовки | Модель станка | ||

| Диаметр, мм | Длина, мм | Масса, кг | |

| 200 | 160 | 40 | ИРТ180ПМФ4 |

| 220 | 500 | 150 | СТМ220К |

| 320 | 450 | 300 | СТМ320К |

| 400 | 1500 | 1500 | 1740РФ4 |

| 450 | 630 | 800 | СТМ450 |

| 560 | 1000 | 1900 | 1757Ф4 |

Таблица 3.4

Рекомендуемые модели многоцелевых станков с ЧПУ для автоматизированной обработки корпусных деталей

| Максимальные параметры заготовки | Станок | ||||

| Длина, мм | Ширина, мм | Высота, мм | Масса, кг | Модель | Тип |

| 200 | 200 | 320 | 60 | ИР200ПМФ4 | М ногоцелевой горизонтальный |

| 320 | 250 | 320 | 100 | 6902ПМФ2 | Горизонтально-фрезерный с ЧПУ |

| 320 | 320 | 400 | 150 | ИР320ПМФ4 | Многоцелевой горизонтальный |

| 400 | 500 | 500 | 300 | 2204ВМФ4 | Многоцелевой горизонтальный |

| 400 | 630 | 500 | 300 | 2254ВМФ4 | Многоцелевой вертикальный |

| 400 | 900 | 450 | 400 | 400V | |

| 400 | 1600 | 250 | 400 | ГФ2171С6 | |

| 500 | 400 | 500 | 300 | 6904ВМФ4 | Горизонтально-фрезерный с. ЧПУ |

| 500 | 500 | 500 | 700 | ИР500ПМФ4 | Многоцелевой горизонтальный |

| 500 | 500 | 800 | 800 | ИС500ПМФ4 | |

| 500 | 630 | 500 | 400 | ГДВ500 | Многоцелевой вертикальный |

| 500 | 1000 | 750 | 700 | 2С150ПМФ4 | |

| 600 | 1250 | 600 | 800 | 600V | |

68

Окончание табл. 3.4

| Максимальные параметры заготовки | Станок | ||||

| Длина, мм | Ширина, мм | Высота, мм | Масса, кг | Модель | Тип |

| 630 | 630 | 630 | 600 | Суперцентр 630 | Многоцелевой горизонтальный |

| 630 | 800 | 800 | 800 | 2206ВМФ4 | |

| 800 | 630 | 630 | 500 | 6906ВМФ2 | Горизонтально-фрезерный с ЧПУ |

| 800 | 800 | 800 | 1500 | ИР800ПМФ4 | Многоцелевой горизонтальный |

| 800 | 800 | 800 | 2000 | ИР800ПМФ4 | |

шпиндельные головки содержат несколько инструментов, которые за одну рабочую подачу одновременно производят обработку детали.

Корпусные детали в основном закрепляются в одноместных или многоместных приспособлениях-спутниках и транспортируются при помощи рольгангов или конвейеров между станками и автоматическим складом. ПР для транспортирования корпусных деталей используются редко, только в тех случаях, когда корпусные детали имеют небольшие габаритные размеры и развитые базы.

Приспособления-спутники имеют форму прямоугольной плиты, на верхней части которой закрепляются обрабатываемые детали, а нижняя часть имеет специальные пазы и отверстия для базирования на накопителях, транспортных средствах или рабочих столах станков. Таким образом, спутники имеют функцию не только станочных приспособлений, но и приспособлений для транспортирования и хранения деталей на складе.

Выбор промышленных роботов для обслуживания технологического оборудования

Одним из основных преимуществ ПР является возможность быстрого переналаживания для выполнения операций, различающихся последовательностью и характером действий. Поэтому применение ПР наиболее эффективно при частой смене изделий в условиях многономенклатурного серийного производства. Однако и в массовом производстве оснащение АЛ промышленными роботами для автоматизации операций установки и снятия деталей и их межстаночного транспортирования исключает необходимость создания при проектировании АЛ новых транспортных средств, что существенно снижает стоимость таких АЛ, повышает их гибкость и возможность комплектации изделий.

69

Применение ПР способствует выравниванию и стабилизации работы оборудования, увеличивает загрузку оборудования, обеспечивает гибкость (быструю переналадку) при смене изделия, улучшает условия труда в автоматизированном производстве. При этом ПР должны иметь:

1) достаточный технический уровень для обслуживания сложного технологического оборудования;

2) соответствующие технические характеристики (грузоподъемность, скорость срабатывания, точность позиционирования, тип программного устройства);

3) стыкуемость с обслуживаемым оборудованием по всем параметрам;

4) высокую надежность, достаточную универсальность, малое время переналадки;

5) возможность повышения технико-экономических показателей обработки (низкий уровень брака, высокая производительность).

При выборе ПР необходимо учитывать следующее:

1) соответствие массы манипулируемого объекта грузоподъемности ПР;

2) соответствие зоны, в которой должно проводиться манипулирование, рабочей зоне робота;

3) соответствие траектории, скорости и точности движений кинематическим и точностным возможностям ПР;

4) возможность захватывания детали захватным устройством;

5) возможность построения траектории перемещения схвата робота между заданными точками в рабочей зоне.

Для АУ целесообразно использовать группу однотипных ПР — при этом упрощается их обслуживание и наладка. При выборе ПР можно руководствоваться рекомендациями табл. 3.5.

Выбранное оборудование и ПР могут быть скомпонованы в различных вариантах. При небольшом цикле обработки детали можно использовать робот для обслуживания одного станка. В случае большой длительности цикла обработки детали можно расположить группу станков вокруг одного робота или перемещать робот на транспортной тележке вдоль станков. Для сокращения времени обслуживания станка роботы оснащают двумя схватами или одним двухзахватным схватом. Приблизительное число станков, обслуживаемых одним роботом, можно определить по формуле

/ к

"ст . т '>

*зан

где tMC — машинное время работы станка; z^,, —время работы ПР (смена инструмента, загрузка-выгрузка изделий); £3 — поправочный коэффициент запаса, учитывающий паузы, сбои в работе. При циклической работе принимают кл = 0,7.

70

Дата: 2018-12-28, просмотров: 433.