В комплексном подходе к технологической подготовке сборочного производства так же, как и для механической обработки, предусмотрены тщательная проработка технологичности изделия, типизация процессов сборки, проработка вспомогательных процессов транспортирования собираемых изделий, их установка па сборочных позициях, контроль и испытание, широкое внедрение нормализованного и переналаживаемого сборочного оборудования.

Важным условием разработки рационального ТП автоматизированной сборки является унификация и нормализация соединений, т. с. приведение их к определенной номенклатуре видов и точностей. На основе унификации и нормализации соединений в сборочных единицах и изделиях разрабатывают типовые сборочные процессы (операции и переходы), выполняемые на типовом сборочном оборудовании с использованием типовых инструментов и приспособлений.

В условиях крупносерийного и массового производства автоматизированная сборка изделий выполняется на сборочных автоматах и автоматизированных линиях (АЛ). В зависимости от сложнос-

28

ти изделий могут использоваться одно- и многопозиционные сборочные автоматы. Последние применяют, например, при сборке подшипников качения. В АЛ сборочные автоматы размещаются линейно или по замкнутому контуру. Перемещение изделий осуществляется с помощью шаговых транспортеров или на приспособлениях-спутниках.

Главным отличием роботизированного производства является использование сборочных роботов взамен сборщиков и выполнение контроля контрольными роботами или автоматическими контрольными устройствами.

Если в условиях автоматизированного производства сборка изделий может выполняться методом полной или частичной взаимозаменяемости, с применением методов селективной сборки и использованием контрольно-сортировочных автоматов, а также с ограниченным применением методов пригонки и регулировки, то роботизированная сборка должна выполняться по принципу полной взаимозаменяемости или (реже) по принципу групповой взаимозаменяемости. Исключается возможность методов подгонки и регулировки. Строго должны быть соблюдены принципы выбора и постоянства баз, которые определяют качество собираемых изделий и надежность работы сборочных роботизированных технологических комплексов (РТК). Помимо этого в целях обеспечения точностных параметров сборочного процесса, необходимых производительности и эффективности в сборочных автоматах применяют принципы адаптивного управления.

Основные этапы автоматизированной сборки следующие:

• автоматическая ориентация деталей и основных частей изделия для использования автоматизированных транспортно-захват-ных устройств, контроль и очистка деталей;

• автоматическое выполнение соединений;

• транспортирование деталей и узлов;

• межоперационный контроль;

• окончательный контроль;

• упаковка.

Выполнение операций сборки должно идти от простого к сложному: детали — в подузлы, подузлы — в узлы, узлы — в агрегаты, узлы и агрегаты — в изделие, что учитывается при составлении схем сборки. В зависимости от сложности и габаритов изделий выбирают форму организации сборки: стационарную или конвейерную. Стационарная сборка возможна без перемещения изделия, с подводом сборочных узлов и деталей к базовой сборочной единице (детали, узлу и т.д.). Конвейерная сборка возможна, когда роботы обслуживают рабочие места с разными ориентировкой и погрешностью позиционирования деталей и узлов.

Структура РТК должна включать в себя сборочное оборудование и приспособления, объединенные с транспортно-зафузочной

29

системой и системами управления разных уровней и расположенные в технологической последовательности, поэтому для определения структуры и состава РТК необходимы разработка и оптимизация общей и узловой сборки. Состав РТК — это сборочное оборудование и приспособления, транспортная система, операционные сборочные роботы, контрольные роботы, система управления.

В условиях многономенклатурного производства весьма актуальным является применение переналаживаемого сборочного оборудования (прежде всего, сборочных роботов) и сокращение времени на его переналадку. Время на переналадку оборудования в подавляющем большинстве существующих сборочных систем составляет от нескольких часов до нескольких рабочих смен. За время, затрачиваемое на переналадку оборудования, можно собрать вручную значительную часть партии изделий, поскольку, например, в электротехнической промышленности длительность выполнения 37 % сборочных операций не превышает 30 с, а для 42 % она не более 3 мин.

При разработке технологического процесса сборки в РТК предпочтительна высокая концентрация операций, определяющая модели роботов, их функции, точность, оперативность, быстродействие. Особенно важно уточнение временных связей элементов РТК, так как и они могут определить операционные возможности, модели и число сборочных ПР. С этой целью целесообразно построение циклограммы как отдельных роботизированных рабочих мест и ПР, так и РТК в целом. На основе операционной технологии и циклограмм РТК может быть проведена подготовка управляющих программ для сборочных роботов с ЧПУ и для всего РТК.

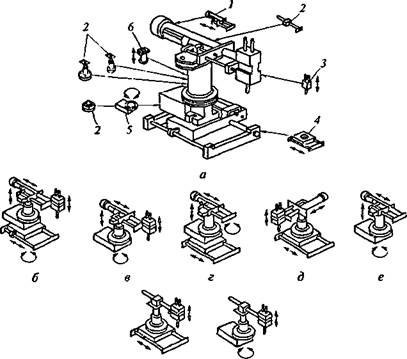

Перспективным направлением роботизации сборки является использование ПР, построенных по блочно-модульному принципу, а также обучаемых ПР. В системы модулей ПР обычно включают модули линейных и угловых перемещений, комплекты переходных элементов для соединения модулей, сменные захватные устройства. На рис. 2.1 приведены схемы системы модулей и компоновок роботов типа ПР5-2 с разными степенями свободы.

Разработаны ПР модульной конструкции, предназначенные для автоматизации таких основных и вспомогательных операций в сборочном производстве, как соединение деталей, запрессовка, маркировка, склеивание, загрузка-разгрузка изделий. Такие манипуляторы в зависимости от принятой последовательности сборки компонуются из двух, трех, четырех модулей линейных и угловых перемещений. Унификация модулей позволяет существенно увеличить число модификаций роботов, снизить затраты на автоматизацию сборочного производства.

Обучаемые ПР — это роботы, имеющие возможность приспосабливаться к ряду случайных факторов, сопровождающих запрограммированную работу. Приспособляемость выражается в корректировке своей же программы на основе полученного опыта — ре-

30

Ж 3

Рис. 2.1. Схемы системы модулей (а) и компоновок с пятью (б), четырьмя (в, г), тремя (д, е) и двумя (ж, з) степенями подвижности роботов

типа ПР5-2:

/ — линейный модуль МЛ-3; 2 — комплекты переходных модулей; 3 — линейный модуль МЛ-7; 4 — линейный модуль МЛ-2; 5— угловой модуль МУ-13; 6—

линейный модуль МЛ-4

зультатов анализа, классификации возникающих отклонений и методов их устранения. Подобные роботы программируют методом обучения, когда на первом цикле оператор, управляя роботом вручную на малой скорости, имитирует необходимые движения по программируемому циклу. Вся последовательность действий робота, координаты позиций, траектории перемещения, например схвата, запоминаются и воспроизводятся в последующих циклах автоматически (на рабочих скоростях).

2.2. Производительность автоматизированных систем

Эффективность автоматизации определяется прежде всего экономической эффективностью, а также взаимосвязью технических

31

и экономических показателей производства. Техническими показателями являются /ро — обшее время рабочих ходов; /х — время холостых ходов цикла; д, яу — число рабочих позиций и участков, на которые подразделено автоматизированное производство; 2/Пр — временные потери (простои). Экономические показатели — это стоимость, срок службы, экономический эффект и пр. Производительность труда и коэффициент роста производительности труда являются обобщенными показателями автоматизированного производства (АП). На взаимосвязи технических и экономических показателей АП основана теория производительности труда и машин (ТПТМ), которая обеспечивает выбор наиболее эффективного варианта проекта при необходимости непрерывной модернизации производства.

Методы расчета и оценки производительности автоматизированных систем

Производительность определяется числом годных деталей, изделий, комплектов, выпускаемых машиной в единицу времени.Время обработки детали машиной является величиной, обратной производительности.

При расчете, анализе и оценке производительности автоматизированного оборудования с учетом разных видов затрат времени используют четыре вида ее показателей: технологическую, цикловую, техническую и фактическую производительности.

1. Технологическая производительность К — максималь

ная теоретическая производительность при условии бесперебой

ной работы машины и обеспечения ее всем необходимым:

* = 1//р,

откуда tp = 1 / К — время рабочих ходов.

2. Цикловая производительность С?ц — теоретическая произ

водительность машины с реальными холостыми и вспомогатель

ными ходами (/х> 0; ^ > 0) и при отсутствии простоев (Х'пр = 0):

Q = _ L = I

,( т / +/ +/ '

* U ' р " X т 'ВСП

где Тц — общее время цикла; (кп — вспомогательное время на загрузку-разгрузку оборудования, смену инструмента по циклу.

В автоматах и автоматических линиях непрерывного действия (при /х = 0) цикловая производительность Qu равна технологической К. В остальных случаях (/х ф 0) она меньше и определяется по формуле (при tKn = 0):

{?=—i—=------- '---- = К—1-—=Кх\,

32

где л=-—------- коэффициент производительности,

\ + Ktx

который характеризует степень непрерывности протекания технологического процесса.

Например, величина г\ = 0,8 означает, что в рабочем цикле 80 % составляют рабочие ходы, а остальные 20 % — холостые, т.е. возможности технологического процесса используются на 80 %.

3. Техническая производительность QT — теоретическая производительность машины с реальными холостыми ходами и учетом ее собственных простоев £/с, связанных с выходом из строя инструментов, приспособлений, оборудования, т.е. при условии

Т Ср +' х +' всп ) + £> с '

4. Фактическая производительность (?ф — производительность, учитывающая все виды потерь:

Ф Гц+Х'пр ('р+'х+^пИЕ'с + Е'орг+Х'пср)'

где 2/пр = (£/с + X;opr+ SW ~ суммарное время всех внецикловых простоев, в том числе ^^ — время простоев по организационно-техническим причинам, не связанным с работой оборудования; 2'пер — суммарное время переналадок оборудования.

Для количественной оценки фактической производительности С?ф можно также общее число деталей z разделить на период их изготовления 6:

0 ф = 2/е.

В общем случае при выпуске за цикл р деталей

z = p %/ Tu . Если за рабочий цикл выдается одна деталь (р = 1), то

* = ер / гц ,

где 0Р — время безотказной работы оборудования; Ти — длительность цикла.

Чем чаще и длительнее простои, тем ниже производительность. Влияние внецикловых простоев на производительность можно оценить, используя следующий ряд коэффициентов и показателей: коэффициент использования оборудования г|исп; коэффициент технического использования т]тсх; коэффициент загрузки х]^; показатели внецикловых потерь— простоев, приходящихся на одну деталь 2Х и на единицу бесперебойной работы ^В.

Показатель внецикловых потерь, приходящихся на одну деталь:

Z

где Х^пр ~ суммарное время внецикловых простоев.

Показатель внецикловых потерь, приходящихся на единицу бесперебойной работы:

| пр |

2* = ^

где Ор — время безотказной работы.

Несложные преобразования показывают, что показатели £/„и 2 В соотносятся между собой следующим образом:

Vt — 2~i " р _ 2^ °пр _ Z ^" np у _ у пф

откуда

v я — ^ п = 2^ с+ 2 j wn

7"« Гц

где JX— собственные потери оборудования; 2^(всП~ суммарное вспомогательное время на загрузку-разгрузку оборудования.

Коэффициент т|исп численно равен доле времени работы машины 6р в общем плановом фонде времени Впл:

Мисп —

в™ , ер + Х 0 пр , + 5 Ж > 1 + Х *'

Коэффициент использования т]исп и фактическую производительность Оф можно выразить через время цикла Ти и суммарное время простоев £/пр, приходящихся на один цикл:

_ 1 1

| 1 + - 1 1 |

Мисп

г« 1 + £* т - цО + Х ^)"

Коэффициент технического использования цпх численно равен доле времени работы машины при условии обеспечения ее всем необходимым (т.е. в периоды, исключающие организационные простои £0орг):

34

Чтсх ""'

1 + 2Ь иЪк

Q „ Г..

где ^ 6С — суммарные собственные простои за некоторый период времени 6; 6Р — общее время работы за период времени в; ]^/с — собственные внецикловые потери.

Производительность машины с учетом только собственных потерь (техническая производительность)

п -п -_!_ - 1 * = '

■" ц

Коэффициент загрузки i)w показывает, какую долю времени машина обеспечена всем необходимым. Так, величины т]тех= 0,7 и Лзаг= 0,8 означают, что в общем фонде времени машина обеспечена всем необходимым для бесперебойной работы (заготовками, инструментом, электроэнергией и пр.) только на 80 % времени и время ее работы за этот период составляет только 70 %, остальные 30 % времени машина простаивает по техническим причинам (из-за отказов, смены инструментов, наладок и др.). Между коэффициентом использования оборудования писп и коэффициентами лТ(:х и Лиг существует следующее соотношение:

"1 исп= ЛтехЛзаг»

например, при г|тсх = 0,7 и т^ = 0,8 коэффициент использования

Лисп = 0,7-0,8 = 0,56.

Все виды производительности оборудования (К, QH , QT , £)ф) связаны между собой посредством безразмерных коэффициентов г\, Лтех, Лисп, Лзаг- В частности, если К= 1//р, то

(2.,= Kl \\ Qt = С?цЛтех = #Ф1тех; <2ф = С?цЛисп = А-ЛЛтсхЛзаг; ^> Сц > Or > (?ф-

Все показатели и коэффициенты производительности в общем случае являются функциями времени и изменяются в процессе эксплуатации машин в результате действия разных факторов, например износа, старения, коррозии, коробления, вибраций, разрегулирования, повреждений, поломок и др. На рис. 2.2 показаны типовые примеры изменения коэффициента использования оборудования писп и коэффициента технического использования л.^ в процессе эксплуатации машин.

Величина т}исп, определяемая в каждый момент времени отношением требуемой производительности к цикловой, монотонно растет пропорционально производственной программе. Изменение

| 1 Чтгх^,-------- | ||

| Чисп | ||

| Л| | % | Nm |

Чтех. Чисп

0,5

Рис. 2.2. Изменение показателей оборудования в процессе эксплуатации:

#, — период пуска и освоения; Nn — период стабильной эксплуатации; Nm — период проявления износа; х\пх — коэффициент технического использования; ^„.п — коэффициент использования

коэффициента т^ подчинено более сложному закону в соответствии с основными периодами эксплуатации автоматов или АПС: 7V, — период пуска и освоения, N » — период стабильной эксплуатации, Nm — период проявления износа.

Анализ производительности действующих автоматизированных систем

Чтобы определить фактическую производительность, необходимо учесть потери времени по инструменту, оборудованию, организационно-технические потери (т.е. все внецикловые потери) и построить баланс производительности автомата или автоматизированной системы.

Решать эту задачу требуется поэтапно, соблюдая следующую последовательность выполнения операций.

1. Анализ и расчет характеристик рабочего цикла и его составляющих — /р, /х, /«.„.

2. Проведение эксплуатационных наблюдений за работой оборудования продолжительностью не менее 10—12 рабочих смен, в течение которых фиксируют все элементы затрат времени, имеющих отношение к оборудованию: время работы, простои, их виды, продолжительность, причины возникновения и способы устранения, число обработанных деталей по всем типам и т.д.

3. Первичная обработка результатов наблюдений, составление сводной таблицы работы и простоев по всем объектам и рабочим сменам наблюдения с распределением общего времени по видам (состояниям). При этом общее время наблюдений принимается за 100%.

4. Расчет показателей работоспособности оборудования по характеристикам рабочего цикла: 2 'с. 2'орг. £'пеР» коэффициенты

Лисп» Мтех > " •

5. Расчет реальной производительности четырех видов {К, Qa , QT , £?ф) по характеристикам рабочего цикла и баланса затрат фонда времени.

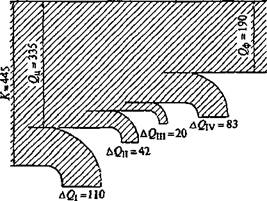

6. Построение баланса производительности автоматизированной системы. Баланс производительности на примере автоматической линии обработки блока цилиндров показан на рис. 2.3.

Баланс производительности отражает реальное соотношение цикловых и внецикловых потерь, позволяет выделить максималь-

36

Рис. 2.3. Баланс производительности на примере автоматической линии обработки блока цилиндров:

К — технологическая производительность, шт./смена; Qu — цикловая производительность, шт./смена; Qj, — фактическая производительность линии, шт./смена; AQ , — цикловые потери производительности, шт./смена; & Qn — потери (простои) по инструменту, шт./смена; A£?m — потери (простои) по оборудованию, шт./смена; & Qn — потери (простои) по организационным причинам, шт./смена

ные потери и тем самым наметить пути повышения производительности автоматизированного оборудования.

Баланс производительности можно использовать для оценки перспективности различных технических решений, определения исходных данных для расчета и проектирования нового оборудования аналогичного назначения.

Производительность автоматических линий с разным агрегатированием

На однопоточных линиях последовательного агрегатирования концентрируют разноименные операции ТТ1, последовательно выполняемые для каждого изделия.

Такие линии могут иметь жесткую межагрегатную связь без межоперационных накопителей заделов или гибкую связь с установкой таких накопителей.

Техническая производительность линии с жесткой связью

' р +' х +' всп + Х ' с '

где /р — время рабочих ходов цикла, определяемое длительностью обработки на лимитирующей позиции.

При равномерной дифференциации технологического процесса

37

где гр0 — общее время обработки изделия (суммарное время рабочих ходов); q — число позиций в линии; /х — время холостых ходов; { кп — вспомогательное время, учитывающее межстаночное транспортирование изделий; £/с — собственные простои оборудования. Техническая производительность линии с жесткой связью, выраженная через время Тп цикла и коэффициент т)тех технического использования, составит

„ 1 11

т„™ тп\+вч'

•ш!&-,

где В = ^~ — отношение внецикловых простоев одного станка к

единице времени его безотказной работы.

Разделение АЛ на участки путем установки межоперационных накопителей заделов позволяет локализовать влияние отказов на отдельных позициях. Если АЛ делится на участки-секции по методу равных потерь, то при полной компенсации потерь соседних участков коэффициент использования оборудования

1

Лисп =

.3'

«У

где пу — число участков в линии.

Так как полная компенсация потерь возможна лишь теоретически при бесконечной емкости накопителей, в реальных условиях каждый участок линии простаивает не только из-за собственных потерь, но и вследствие некомпенсированных простоев соседних участков. В этом случае

1

Лисп —

i 3^

где W — коэффициент возрастания внецикловых потерь /-го участка из-за неполной компенсации потерь накопителей на границах участков { W > 1).

ВАЛ параллельного агрегатирования концентрируют одноименные операции дифференцированного технологического процесса, выполняемые нар изделиях. За время рабочего цикла Гц выдается р изделий, следовательно цикловая производительность таких линий

' ц ' р """ 'х "■ * всп

38

Рис. 2.4. Структурно-компоновочные варианты автоматизированной линии последовательно-параллельного действия:

Рис. 2.4. Структурно-компоновочные варианты автоматизированной линии последовательно-параллельного действия:

а — линия из автоматов последовательного действия, работающих параллельно; б — линия из автоматов параллельного действия, работающих последовательно

(роторная линия)

Если все встроенные в линию однопозиционные автоматы работают независимо, то, пренебрегая потерями общей транспортной системы, можно определить техническую производительность АЛ

Qt 2 =

?; + 'с

где tc — собственные простои одного автомата в составе АЛ.

При р -> <= производительность стремится к некоторому пределу £?т2 max» который определяется собственными простоями оборудования:

С?т2тах = ИГЛ £?т2 = —.

ВАЛ последовательно-параллельного действия концентрируют как одноименные, так и разноименные операции. Конструктивной особенностью данных АЛ является наличие параллельных потоков обработки (р > 2), в каждом из которых деталь последовательно проходит через д рабочих позиций.

В условиях массового производства используются две основные модификации этих линий: 1) линии из автоматов дискретного последовательного действия, работающих параллельно (рис. 2.4, а); 2) линии из автоматов параллельного действия, работающих последовательно (роторные и роторно-конвейерные линии, рис. 2.4, б).

Для линий первой модификации техническая производительность

О________ Р _ _ Р

| я 39 |

^ + ' х+/Вс„+>с/7; + 'С'7'

Для линий второй модификации техническая производительность

{/> о . . Т.. + Lqp '

Я

Если многопоточная АЛ разделяется на участки-секции по методу равных потерь, то расчет производительности целесообразно проводить по выпускному участку

О - Р 1

" у

где р — число потоков выпускного участка; Ttl — длительность рабочего цикла выпускного участка; В — внсцикловые потери одной рабочей позиции; д — число рабочих позиций на выпускном участке; пу — число участков в линии; W — коэффициент возрастания простоев выпускного участка из-за неполной компенсации отказов предыдущих участков.

Особенности расчета производительности при стабильной и изменяющейся номенклатуре изделий

Для автоматизированных систем, работающих без переналадок в условиях массового производства, величина всех определяющих факторов (технологических режимов, перемещений и др.) либо постоянна в процессе функционирования (Гц = const), либо является математическим ожиданием случайной величины £fc в стабильных условиях эксплуатации. Простои и потери времени на переналадку здесь отсутствуют Q£ tnep = О, £бГ1ер= 0). Технологическая производительность определяется лишь длительностью рабочего цикла и надежностью в работе. При решении задач анализа и синтеза автоматических линий в условиях массового производства величины fp, 1Х, ^/с выражаются функционально через параметры машин и их систем (число позиций и потоков изготовляемых деталей, технологические режимы, тип системы управления и транспортной системы, структурная схема линии и др.).

При оценке производительности автоматизированных систем для условий серийного производства с изменяющейся номенклатурой изделий необходимо учитывать все составляющие затрат времени: потери на переналадку (Х'пер * 0) и вспомогательное время (]>>ясП*0).

Величина рабочих ходов теряет свою определенность, так как длительность обработки поверхностей деталей в различных партиях неодинакова, поэтому фактическая производительность машин

40

определяется для каждой отдельной (#-й) партии деталей по формуле

щ ' т , (£ес + Хеорг + 1епер),-

г,

1 __________ 1

+ ( L ' с + Z V + £' nq ,) l ^ ср , + £'* '

где 7J.p/ — среднее время цикла изготовления деталей /-й партии; ОС 6с + £борг+ £ Впер)/— потери времени при изготовлении z деталей /-го наименования; zt — число изготовляемых деталей в i - ft партии; (£ te + £/орГ + 5Хер); — потери времени соответственно собственные, организационно-технические и из-за переналадки, отнесенные к единице выпущенной продукции /-й партии.

Анализ данной формулы показывает, что для повышения фактической производительности переналаживаемой системы необходимо не только сокращать время изготовления изделий Т,, но и по возможности увеличивать величину партии z „ включая в нее те изделия, изготовление которых не требует переналадки оборудования, а ограничивается использованием других управляющих программ для него.

Для решения задач анализа и синтеза машин в условиях серийного производства необходимо иметь показатели производительности в функции ряда определяющих факторов: характеристики комплекта изготовляемых деталей, их сложности, станкоемкости обработки поверхностей деталей, технологических режимов, характеристики самих станков, мобильности переналадки, степени загрузки оборудования, величины партии изготовляемых деталей между переналадками и др.

2.3. Надежность в автоматизированном производстве

Надежность является одним из основных показателей качества машин и механизмов, обеспечивающих их высокий технический уровень, экономический эффект и общественную полезность. Расчет надежности необходимо вести на всех стадиях создания машин (при проектировании, изготовлении, испытании, эксплуатации и ремонте).

Надежность — это способность машин и механизмов выполнять заданные функции, сохраняя во времени значения эксплуатационных показателей в заданных пределах, соответствующих установленным режимам и условиям использования. Для автоматизированных систем надежность — это способность к бесперебойному выпуску годной продукции в установленном программой

41

объеме в течение всего срока службы. Основными свойствами машин, определяющими надежность, являются безотказность, долговечность и ремонтопригодность.

Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки (наработка — продолжительность или объем работы объекта до отказа).

Долговечность — свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания или ремонта (предельное состояние — состояние объекта, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно).

Надежность определяется наработкой на отказ, т.е. временем или числом циклов безотказной работы. Отказом машин является событие, заключающееся в нарушении работоспособности системы, в переходе ее из рабочего состояния в нерабочее, включая остановку, потерю точности, выдачу брака. Отказы возникают внезапно или постепенно, что можно прогнозировать с заданной вероятностью. Существуют восемь видов отказов: внезапный, постепенный, зависимый, независимый, перемежающийся, конструкционный, производственный, эксплуатационный.

Наиболее характерными по проявлению, специфике и физическому смыслу являются внезапный и постепенный отказы. Внезапный отказ характеризуется скачкообразным изменением значений одного или нескольких заданных параметров объекта. Особенность внезапного отказа заключается в том, что его нельзя прогнозировать, так как ему не предшествует направленное изменение параметров объекта. Примеры внезапных отказов: выход из строя элементов системы управления (сгорел предохранитель, резистор, катушка, плата); обрыв шлангов гидросистемы или ее разгерметизация и падение давления; поломка зубчатых передач; поломка режущего инструмента. Внезапные отказы, как правило, приводят к неожиданному (внезапному) прекращению функционирования объекта. Постепенный отказ характеризуется постепенным изменением одного или нескольких параметров объекта, наличием тенденции или закономерности изменения параметра, что позволяет прогнозировать его. Примеры постепенных отказов: станок не обеспечивает качества изготовления деталей по параметру «точность размера» или сборочное приспособление не обеспечивает требуемую точность сборки по установленному параметру.

Возникновение постепенных отказов часто связано с износом элементов оборудования (направляющих, подшипников, базовых поверхностей). При постепенных отказах объект, как правило, продолжает функционировать, поэтому их трудно обнаружить своевременно.

42

Наступление отказов в общем случае является случайным событием, поэтому оценки надежности носят вероятностный характер и определяются на основе большого числа наблюдений, измерений и их математической обработки.

Показатели и методы оценки надежности

Показатели надежности делятся на частные, которые оценивают безотказность, ремонтопригодность, долговечность по отдельности, и комплексные (обобщенные), которые оценивают все три свойства.

Частным показателем безотказности является функция надежности P ( t )

Т

-Мол Р(/) = е" ,

где со(/) — параметр потока отказов, характеризующий вероятность возникновения отказов в единицу времени или за рабочий цикл; Г— период эксплуатации системы.

Функция надежности F \ t ) устанавливает вероятность работы системы без отказов в течение времени t после ее включения.

Частным показателем ремонтопригодности является вероятностная функция длительности восстановления работоспособности системы /^{1)

где Вер — среднее время восстановления работоспособности системы.

Данная функция характеризует среднюю длительность обнаружения и устранения отказов.

Вероятностные показатели P ( t ) и f ^- J ^ t ) характеризуют надежность системы в конкретные моменты времени / ее функционирования.

Долговечность характеризует изменение во времени частных показателей безотказности и ремонтопригодности. Важнейший показатель долговечности — технический ресурс R — равен суммарной наработке за весь срок службы Гот ввода в эксплуатацию до предельного состояния (разрушение, потеря точности):

Л л

R - £,*!&& =Т- 2,бср/,

Ы \ 1=1

где /раб, — /-я наработка на отказ; п — число отказов системы за период Т ее эксплуатации; 6cpi — среднее время устранения 1-го отказа, определяемое ремонтопригодностью системы.

43

Показатели t ^ j и п определяются безотказностью системы; технический ресурс R выражают либо в единицах времени, либо его характеризуют суммарным числом выпущенных годных изделий.

Комплексными показателями надежности являются собственные внецикловые потери

где te — потери по оборудованию; XQ — потери по инструменту, коэффициент т}тех технического использования машины, системы, которые характеризуют безотказность и ремонтопригодность в конкретные периоды эксплуатации.

В сроке службы машин можно выделить три периода эксплуатации: 1) приработки; 2) нормальной эксплуатации; 3) быстрого износа и выхода из строя. Для этих периодов характерны разные уровни параметра потока отказов а>(г) и разная длительность. Чем выше качество изготовления машины, тем ниже уровень co(j) в период приработки и меньше длительность этого периода. При этом увеличивается длительность периода нормальной эксплуатации, характеризующегося устойчивым минимальным значением ы(/).

При расчете надежности учитывают только второй период, третий определяется свойствами самой машины, первый — вероятностными методами.

Все показатели надежности могут определяться на разных этапах: в условиях эксплуатации действующего оборудования; при проектировании нового оборудования, что особенно важно для дорогостоящих автоматизированных систем. Именно для них необходимо обеспечивать равновысокую надежность всех входящих агрегатов, цепей управления и управляющих комплексов еще на стадии проектирования.

Надежность сложных многоэлементных систем

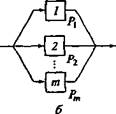

Большинство объектов в машиностроении являются сложными системами, состоящими из отдельных устройств, агрегатов, систем управления и т.п. Сложными многоэлементными системами являются и автоматизированные производственные системы. Под элементом сложной системы понимают ту ее составную часть, которая характеризуется самостоятельными входными и выходными параметрами. При оценке надежности АПС в качестве элементов могут рассматриваться отдельные единицы оборудования, транспортные и загрузочные устройства, накопители и т.д.

При расчленении сложной системы на отдельные элементы, для каждого из которых можно определить вероятность безотказной работы, для расчета надежности широко используют структурные схемы. В этих схемах каждый i-й элемент характеризуется своей вероятностью Pt безотказной работы в течение заданного

44

|

|

dHZHZh-ЧЗ

A A A ft

Рис. 2.5. Схема последовательного (я) и параллельного (б) соединений элементов сложной системы:

1, ..., п и 1, ..., т — порядковые номера элемента системы; Ри .... Р„ — вероятность безотказной работы при последовательном соединении элементов 1,..., л; А, .... Рт — то же, при параллельном соединении элементов I, ..., m

периода времени. Исходя из этих данных определяют вероятность безотказной работы P { i ) всей системы.

Наиболее характерен случай, когда отказ одного элемента выводит из строя всю систему, например, при последовательном соединении элементов (рис. 2.5, а). Вероятность безотказной работы такой системы при независимости отказов равна произведению вероятностей безотказной работы ее элементов:

P(t) = PlP2...Pa=f\Pl.

;=!

При одинаковой надежности элементов эта формула примет вид

Р(0 = яд

Сложные системы, состоящие из элементов высокой надежности, могут обладать низкой надежностью из-за наличия большого числа элементов. Например, если станок состоит из 50 механизмов, а вероятность безотказной работы каждого механизма за выбранный промежуток времени составляет Р, = 0,99, то вероятность безотказной работы такого станка P ( t ) = (0,99)5О= 0,55.

Для повышения надежности сложных систем можно применять резервирование, когда при выходе из строя одного из элементов дублер выполняет его функции, и элемент не прекращает своей работы. Резервирование может значительно повысить надежность системы. Например, рассмотрим случай постоянного (нагруженного) резервирования, когда резервные элементы постоянно присоединены к основным и находятся с ними в одинаковом режиме работы (рис. 2.5, б). Вероятность безотказной работы P ( t ) данной системы может быть подсчитана следующим образом.

Пусть F ,, F 2 , ..., Fm — вероятности появления отказа каждого из т элементов за время I . Отказ системы в данном случае — это событие, которое будет иметь место при условии отказа всех эле-

45

ментов; т.е. вероятность совместного появления всех отказов (по теореме умножения) составит

F { t )= FlF 2 ... F „ = f [ Fi . ;=|

Поэтому безотказность системы с параллельно резервированными элементами

P{t) = I -F(t) = 1-ПЛ = l-ftd-/}).

1=1 i = i

Например, если вероятность безотказной работы каждого элемента Р = 0,9, т = 3, то F \ t ) = 1 - (ОД)3 = 0,999. Таким образом, вероятность безотказной работы системы резко повышается, и становится возможным создание надежных систем из ненадежных элементов. При этом, правда, может существенно возрасти стоимость самой АПС. Поэтому резервирование как метод повышения надежности требует строгого технико-экономического обоснования.

Технологическая надежность оборудования

Надежность оборудования можно оценить с двух основных позиций: как для машины, когда учитывают все виды отказов, и как для технологической системы, когда во внимание принимаются лишь те отказы, которые связаны с выпуском некачественной продукции. В последнем случае оценивается технологическая надежность оборудования, непосредственно связанная с выпуском некачественной продукции.

Технологическая надежность — это свойство оборудования сохранять значения показателей, определяющих качество осуществления технологического процесса, в заданных пределах и во времени. К показателям качества технологического оборудования относятся его геометрическая точность, жесткость, виброустойчивость и другие показатели, которые определяют точность обработки, качество поверхности и физические характеристики материала обрабатываемой детали. Возможности оборудования играют, как правило, основную роль в получении высокого качества изготавливаемых изделий. Поэтому необходимыми условиями надежного осуществления технологического процесса являются обеспечение начальных высоких характеристик технологического оборудования и длительное их сохранение в процессе работы.

К наиболее действенным методам повышения технологической надежности оборудования относится метод автоматической под-наладки и саморегулирования его параметров. При реализации этого метода изменившиеся параметры автоматически восстанавливаются за счет систем саморегулирования, структура которых зависит от

46

скорости воздействия разных процессов на параметры оборудования. Так, при воздействии быстропротекающих процессов в системах саморегулирования должны быть обеспечены непрерывный контроль изменяющихся параметров и возможность непрерывного (регулирования (подналадки) механизмов машин.

В качестве примеров таких систем в станках-автоматах можно указать на обратную связь в станках с программным управлением с целью компенсации влияния зазоров, деформаций, различных случайных воздействий на соблюдение заданного режима движения рабочего органа станка.

К этой же группе систем относятся самоподнастраивающиеся станки (станки с адаптивным управлением) с автоматическим регулированием подачи столов и суппортов станка при условии сохранения постоянных силы резания или упругой деформации системы.

В случае процессов средней скорости при внешних воздействиях на оборудование (изменение температуры машины или окружающей среды, износ режущего инструмента и т.д.) для систем автоматической подналадки характерно наличие непрерывного контроля изменяющихся параметров и периодическое регулирование механизмов. Например, известны методы активного контроля деталей и методы компенсации износа шлифовальных кругов.

Таким образом, для повышения технологической надежности сложного высокопроизводительного оборудования достаточно эффективным является применение самой автоматики для обеспечения длительного выполнения машиной своего служебного назначения в разнообразных условиях эксплуатации, для придания машинам новых качеств автоматического восстановления утраченных функций и приспособления (адаптации) к изменениям окружающей среды. Развитие этих идей означает переход от пассивных методов решения проблемы технологической надежности оборудования к активным. Тенденция повышения надежности средствами автоматики характерна не только для технологического оборудования, но и для сложных автоматизированных систем в целом.

Связь надежности с производительностью.

Методы повышения надежности и производительности

автоматизированных систем

Производительность машины находится в прямой зависимости от показателей надежности. Чем больше наработка на отказ и меньше интенсивность отказов, тем меньше простоев оборудования, выше производительность и коэффициент использования системы.

Чем больше Д0= 0Ф- Qtl , тем ниже надежность производственной системы, что приводит не только к низкой производительности, но и к увеличению эксплуатационных расходов.

47

СОц, МИН

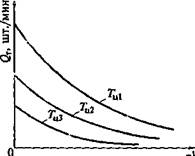

Рис. 2.6. Зависимость технической производительности (?т от частоты отказов со,, при разной длительности циклов (Гц, < 7ц2 < Тцз)

Изменения технической производительности От в зависимости от частоты отказов шц для разных случаев длительности цикла 7ц, приведены на рис. 2.6. Видно, что в большей степени частота отказов влияет на производительность машин при коротких циклах (Ти —»min), что характерно для многопозиционных автоматов и автоматических линий.

Изменения технической производительности От в зависимости от частоты отказов шц для разных случаев длительности цикла 7ц, приведены на рис. 2.6. Видно, что в большей степени частота отказов влияет на производительность машин при коротких циклах (Ти —»min), что характерно для многопозиционных автоматов и автоматических линий.

Статистическое изучение работы оборудования имеет большое значение в анализе факторов, влияющих на надежность и долговечность. Помогает в этом диагностика состояния станков, приспособлений, инструмента и систем управления. Например, повышение надежности машин достигается своевременной сменой инструмента, наблюдением за состоянием инструмента в работе, определением рациональных режимов резания лимитирующих инструментов. В результате диагностики состояния подвижных стыков и перемещений в них можно применять специальные методы компенсации износа, тепловых и упругих деформаций, ведущих к потере точности и выходу машины из строя. Эффективным способом повышения общей надежности систем является резервирование наиболее ненадежных их элементов. В частности, дублирование элементов управления повышает надежность систем информации и управления.

Таким образом, основными мерами повышения надежности и, как следствие, производительности автоматизированных производственных комплексов являются:

• повышение надежности работы станков, роботов, транспорт-но-складских систем, из которых составлен комплекс;

• выбор рациональных варианта компоновки и системы управления;

• применение средств адаптации, входящих в состав автоматизированной диагностической системы (АДС), при условии сокращения эксплуатационных расходов.

2.4. Контроль и диагностика в условиях автоматизированного производства

В основе мер обеспечения надежной работы автоматизированных систем лежит непрерывный или периодический контроль за ходом технологических процессов, реализуемых в этих системах.

48

Задача любого технологического процесса сводится к контролю точности деталей, точности работы оборудования, выявлению причин отклонения от заданной точности деталей и оборудования, к определению методов и средств контроля. К задачам контроля относятся защита от аварийных ситуаций и адаптация технологического процесса.

Для реализации этих функций в современном производстве активно используются микропроцессоры, лазерные системы и другая техника.

Контроль — это проверка соответствия объекта установлсн-н ым техническим требованиям. Под объектом технического контроля понимаются подвергаемая контролю продукция, процессы ее создания, применения, транспортирования, хранения, технического обслуживания и ремонта, а также соответствующая техническая документация.

Следовательно, объектом, данные о состоянии и свойствах которого подлежат при контроле сопоставлению с установленными требованиями, может быть как продукция, так и процесс ее создания.

Важным условием эффективной работы в автоматизированном режиме и быстрого восстановления работоспособности оборудования является его оснащение средствами диагностики. Именно средства диагностики обеспечивают возможность определения технического состояния технологического оборудования в процессе его эксплуатации.

Организация автоматизированного контроля в производственных системах

Контроль в АП может быть межоперационным (промежуточным), операционным (непосредственно на станке), послеоперационным, окончательным. Автоматизированному контролю долхс-ны подвергаться все элементы технологической системы: деталь, режущий инструмент, приспособление, само оборудование. Предпочтительными являются методы прямого контроля, хотя методы косвенного контроля шире используются при контроле инструментов, диагностике состояния оборудования.

Контроль в процессе обработки является одной из наиболее активных форм технического контроля, гак как позволяет повысить качество выпускаемой продукции при одновременном увеличении производительности труда. Однако на точность обработки с применением активного контроля оказывают влияние различного рода изменения, происходящие в системе активного контроля и технологической системе. Изоляция станка и управляющего контрольного устройства от температурных влияний, вибраций и других внешних воздействий и стабилизация параметров техно-

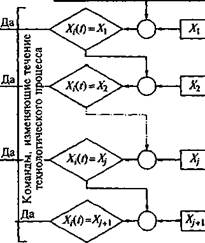

49

логической системы дают положительный эффект, но ограничены техническими возможностями. Поэтому разрабатываются самонастраивающиеся системы управляющего контроля. Контроль самонастраивающийся управляющий — это управляющий контроль, при котором на основе информации, получаемой при изменяющихся условиях работы, автоматически изменяются параметры настройки средства контроля до обеспечения заданной точности при произвольно меняющихся внешних и внутренних возмущениях. Структурная схема алгоритма самонастраивающегося управляющего контроля приведена на рис. 2.7.

Необходимо отметить, что степень влияния отдельных возмущений (возмущающих факторов) в разной мерс проявляется не только в стабильности получения заданного уровня качества обрабатываемого изделия, но и в изменении контролируемого параметра при обработке каждой детали. Поэтому основная трудность

Исполнительный орган станка — Инструмент

Исполнительный орган станка — Инструмент

Обрабатываемое

изделие с параметром X ,-

| |||||||||||

|  | ||||||||||

| |||||||||||

|  | ||||||||||

1 |

| Средство контроля Xj ( i ) |

Формирователь

управляющих

команд

Г

Измерители

возмущений

в системе

X

Формирователь корректирования

|

|

| Конец |

| обработки |

d

X

* й

* 8

| >. с о ю о |

о

Рис. 2.7. Структурная схема алгоритма самонастраивающеюся управляющего контроля:

X , — параметр обрабатываемого изделия; ХД/) — параметр срелства контроля;

Х\, ..., Xjh — параметры настройки технологического оборудования; Xf , t ) —

команды, изменяющие течение технологического процесса

50

при создании подобных систем связана с выявлением доминирующих возмущающих факторов, воздействие на которые при управлении точностью обработки наиболее эффективно. Очень важно найти алгоритм формирования корректирующего сигнала по изменяющемуся измеряемому возмущению.

В промышленности, особенно в серийном производстве, применяются самонастраивающиеся управляющие системы контроля с коррекцией по отклонению измеряемого (контролируемого) параметра качества от заданного значения. Такие системы с коррекцией по положению центра группирования размеров обработанных деталей компенсируют только систематическое смещение размеров обработанных деталей.

Для реализации функций контроля необходимы соответствующие средства контроля, в составе которых различные измерительные устройства с датчиками, устройства сбора и обработки информации, поступающей от измерительных устройств, а также устройства реализации выработанных решений. В качестве последнего используется либо сама система ЧПУ оборудования, либо программируемый контроллер, входящий в систему управления автоматизированного комплекса. Работа контрольных устройств в РТК является главным источником информации для программного управления, в частности, в качестве сигналов обратной связи.

При выборе методов и средств контроля для конкретных автоматизированных систем необходимо предварительно определять экономический эффект от их применения с учетом реализуемых в системах функций, а также условий эксплуатации этих систем.

Для всех видов контроля в каждом отдельном случае должны быть выбраны наиболее надежные и допустимые по точности приборы и устройства. В силу этого требования контрольные устройства должны быть просты и иметь требуемую точность измерения.

Весьма важно увязать систему автоматизированного контроля (САК) с основными этапами технологического процесса, что позволяет ставить вопрос о разработке технологического процесса измерений, сопровождающего процесс изготовления деталей и изделий.

Контроль деталей и изделий в автоматизированных системах

Непосредственно на участке механической обработки осуществляют контроль трех видов:

• установки заготовки в приспособление;

• размера изделия непосредственно на станке;

• выходной контроль детали.

Контроль установки заготовки в приспособление может осуществляться на конвейере перед станком или на станке непосрел-

51

ственно перед обработкой. В первом случае могут использоваться датчики положения, расположенные на конвейере, или специальные измерительные установки с роботами. Бесконтактные датчики положения регистрируют отклонение действительного положения измеряемой поверхности от запрограммированного или разность условной базы и измеряемой поверхности (датчики касания).

К бесконтактным датчикам относятся: оптические измерители с погрешностью измерений ±0,005 мм; лазерные датчики с погрешностью измерений ±0,001 мм; датчики изображения (технического зрения) с погрешностью измерений ±0,003 мм. Датчики и принимающие камеры располагают на стойках у конвейеров или над конвейерами. Сигналы датчиков поступают в сравнивающее устройство, затем в автоматизированную систему управления (АСУ), наконец, проводится корректировка положения заготовки в приспособлении перед установкой его на стол станка.

Выносной контроль заготовок и деталей в процессе их транспортирования не удлиняет производственного цикла, однако наиболее оперативным является контроль заготовок и деталей непосредственно на станке. При небольшом увеличении длительности обработки он существенно повышает ее качество, активно воздействуя па процесс обработки.

Для контроля в зоне обработки на токарных и круглошлифо-вальных станках с ЧПУ применяются индикаторы контакта (например, типа БВ-4271, БВ-4282, МВ-1). Индикатор предназначен для выдачи информации о контакте наконечника щуповой головки с поверхностями детали и инструмента, используемого для определения размеров деталей, положения или состояния инструмента. Индикатор состоит из щуповой головки для детали, щуповой головки для инструмента, передатчика, приемного устройства и электронного блока. Щуповая головка работает по принципу электроконтактного датчика, обеспечивающего выход двух сигналов «да» и «нет*.

Щуповая головка для контроля положения и состояния инструмента устанавливается на неподвижной части станка и стыкуется с электронным блоком согласования. От системы ЧПУ в электронный блок согласования поступает сигнал, определяющий выбор одной из двух головок. Щуповая головка для контроля размеров деталей, передающее устройство, связанное кабелем с датчиком, и приемное устройство устанавливаются на револьверной головке РГ станка. В соответствующем положении револьверной головки выполняется ощупывание измеряемой детали. Прием информации от выбранной головки осуществляется с приходом сигнала «размещение» от СЧПУ. Далее выполняется формирование выходных сигналов и передача их в СЧПУ. Пример системы активного контроля приведен на рис. 2.8.

52

Рис. 2.8. Схема автоматического программного устройства активного контроля:

Рис. 2.8. Схема автоматического программного устройства активного контроля:

/ — деталь; 2,7— щуповые головки; 3 — передающее устройство; 4 — приемное устройство; 5 — револьверная головка; б — инструмент; А", — параметр (диаметр) детали; Хг — привязочный размер вершины инструмента по оси л; СЧПУ — система числового программного управления

Блок \а_ согласования)

3

| СЧПУ

Контроль с помощью измерительных головок на станке может рассматриваться и как выходной контроль детали после конкретной (в том числе и после финишной) операции. Однако в ряде случаев целесообразнее и легче организовать специализированную контрольно-измерительную ячейку (КИЯ), обеспечивающую выносной контроль детали, чем контроль в зоне обработки. К таким случаям можно отнести контроль сложных корпусных деталей, например, картера двигателя внутреннего сгорания.

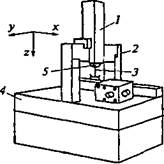

Состав КИЯ определяется видом контролируемых изделий и может формироваться как на основе унифицированных измерительных систем отдельных параметров, так и на базе универсальных контрольно-измерительных машин (КИМ). Для механической обработки характерен второй вариант.

Контрольно-измерительная машина типичной компоновки представлена на рис. 2.9. Объект измерения располагают в рабочем пространстве машины, т.е. в области, доступной движению измерительной головки. Система трех пар направляющих с взаимно-перпендикулярными осями х, у, z обеспечивает возможность перемещения головки, оснащенной щупами, относительно измеряемого объекта и подход к нему в произвольном направлении в соответствии с программой, записанной в памяти управляющего вычис-

|

|

Рис. 2.9. Контрольно-измерительная машина:

/ — измерительная бабка; 2 — портал; 3 —

измерительная головка; 4 — стол; 5— линоль;

х, у, z — оси координат

53

лительного устройства, которое связано с АСУ автоматизированного комплекса (например, участка). При этом выполняется автоматический расчет контролируемых геометрических параметров поверхностей по результатам измерения положения отдельных точек на этих поверхностях.

КИМ устанавливают за обрабатывающими центрами в конце участка или линии для осуществления выходного контроля деталей и изделий. Но КИМ можно устанавливать также непосредственно за участком выставки и закрепления детали на спутнике, что позволяет оценить фактические размеры и положение поступающей на обработку заготовки. Обработка информации, поступающей с КИМ на ЭВМ, дает возможность определить оптимальное число проходов и внести возможные коррекции в режимы резания.

Контроль состояния инструмента в автоматизированных системах

Контроль состояния инструмента проводится с целью фиксации его износа к поломки, а при ударных нагрузках в процессе резания — для оценки выкрошивания режущих кромок. Отдельной задачей, которая относится к контролю состояния инструментов, является привязка инструмента к системе отсчета станка, т.е. автоматическое определение его размеров (вылета, длины) непосредственно на станке с вводом соответствующих данных в устройство ЧПУ станка.

Алгоритмы контроля состояния режущего инструмента определяются выбором места контроля в процессе обработки (в ходе резания, в перерывах, до или после обработки данным инструментом) и самих методов контроля (прямых и косвенных). С помощью прямых методов контроля, связанных с непосредственным измерением геометрических параметров инструмента, определяются такие нарушения, как износ, выкрошивание режущих кромок, поломка. Прямые измерения осуществляют либо в рабочей зоне станка с прерыванием цикла непосредственно до или после обработки, либо в специальной позиции инструментального магазина во время, совмещенное с периодом резания. На токарных станках с ЧПУ, входящих в состав модуля, прямые измерения инструмента проводят в рабочей зоне с помощью индикаторов контакта (ИК), которые могут служить и для привязки инструмента к системе отсчета станка.

Среди известных и применяемых в производственных условиях методов косвенного контроля состояния инструмента наибольшее распространение нашли два: по результатам измерений различных составляющих силы резания и по параметрам виброакустической эмиссии. Измерение и обработку результатов вы-

54

нолняют в процессе резания, в этом заключается основное достоинство косвенных методов контроля.

Контроль по результатам измерений составляющих силы резания основан на явлении возрастания суммарной силы резания и ее отдельных составляющих по мере затупления инструмента или при его поломке. В устройствах контроля состояния инструмента — мониторах — используется принцип сравнения фактического значения измеряемой силы с некоторым заданным предельным уровнем (например, уровнем предельного износа). Основой расчета этих уровней служит уровень нормального резания, наблюдаемый при обработке детали новым инструментом, когда в память монитора автоматически или вручную вводят соответствующие зафиксированные значения измеряемого параметра.

Контроль по параметрам виброакустической эмиссии основан на измерении упругих волн в твердых телах, подвергнутых пластической деформации или излому. Амплитуда колебаний, регистрируемых пьезоэлектрическими датчиками, коррелирует с деформацией режущей кромки инструмента в зоне его контакта с обрабатываемой деталью. Так, увеличение амплитуды высокочастотных колебаний характерно для периодов приработки и интенсивного износа инструмента. Важно установить наиболее информативные диапазоны частот для инструментов разных типов и коррекцию между амплитудой эмиссии и показателями нарушения состояния режущей кромки. Этот метод используется для контроля поломки осевого инструмента (сверла, метчика и т.д.).

К методам косвенного контроля износа инструмента относится также контроль фактического времени работы инструмента и сравнение его со стойкостью инструмента, рассчитанной по параметрам режимов резания с учетом разных факторов. Метод не требует наличия мониторов и может быть чисто расчетным путем реализован в устройстве ЧПУ. Контроль по времени работы может быть эффективен тогда, когда стойкость инструмента рассчитана с достаточной достоверностью, а разброс реальной стойкости при обработке различных заготовок различными инструментами невелик, и им можно пренебречь. При этом следует минимизировать факторы, влияющие на разброс реальной стойкости, в первую очередь, повышенные режимы резания, что снижает производительность модуля. Несмотря на свою простоту, данный метод, как правило, используется в сочетании с другими методами контроля фактического состояния режущего инструмента (например, с прямым измерением инструмента с помощью ИК).

Для косвенного контроля состояния инструмента используются следующие датчики:

• датчики, измеряющие силу тока в якоре двигателя главного привода;

55

• тензодатчики на подшипниках шпинделя для измерения составляющих силы резания (силоизмерительные подшипники);

• тензодатчики на специальных втулках в опорах ходовых винтов для измерения сетевых сил на ходовых винтах;

• пьезодатчики, позволяющие измерять как статические, так и динамические нагрузки (зги датчики встраивают в основание револьверной головки токарных станков или устанавливают непосредственно на стенке шпиндельной бабки);

• датчики для определения деформаций шпинделя;

• пьезоэлектрические высокочастотные акселерометры, устанавливаемые непосредственно на шпиндель станка.

Некоторые устройства контролируют состояние инструмента по совокупности сигаалов разных датчиков. Этим обеспечивается повышенная надежность контроля возможных неисправностей инструмента. Так, в устройстве для многоцелевых станков предусмотрены контроль износа режущих инструментов по крутящему моменту с помощью датчика силы тока и контроль их поломок по акустическому сигналу (уровню вибраций). На токарных станках поломка инструмента и его износ контролируются по крутящему моменту и составляющим силы резания с помощью датчиков силы тока и тензо-датчиков на подшипниках шпинделя.

При использовании сигналов только одного датчика упрощается математическая обработка контрольной информации, ко надежность контроля при этом снижается.

При автоматическом контроле должны быть реализованы следующие функции:

• начальная размерная настройка инструмента (привязка нового инструмента к системе отсчета станка);

• подналадка инструмента в процессе обработки;

• обнаружение поломки инструмента;

• замена инструмента дублером в случае превышения допустимых значений износа или исчерпания нормативного периода стойкости, а также в случае его поломки;

• прерывание обработки и вызов оператора при выявлении размерного брака или отсутствии дублера износившегося инструмента.

В условиях комплексной автоматизации производства целесообразно создание АДС. Появляется возможность использовать модульные принципы построения универсальных средств диагностики, адаптируемые к различным видам оборудования с помощью программного обеспечения ЭВМ.

Диагностика технологической системы

Важным условием эффективной эксплуатации в автоматизированном режиме, быстрого восстановления работоспособности оборудования является оснащение его средствами диагностики.

56

Регистрация фактических значений параметров и сопоставление их с заданными служат основой для определения технического состояния технологического оборудования.

Технической диагностикой (ТД) называется процесс определения во времени технического состояния объекта диагностики (ОД) с определенной точностью в условиях ограниченной информации.

С помощью ТД решаются следующие задачи:

• определение работоспособности технических устройств;

• определение форм проявления отказов;

• разработка методов локализации, распознавания и прогнозирования скрытых дефектов без разборки или с нетрудоемкой разборкой технических устройств;

• разработка принципов проектирования структуры диагностической системы (ДС) и формирование требовании к ОД с точки зрения удобства, быстроты и достоверности поиска неисправностей.

Параметрами технического состояния ОД могут быть качественные и количественные характеристики его свойств. Различают параметры трех видов: структурные, функциональные и сопутствующие. Структурные параметры характеризуют структуру машин и механизмов: величины зазоров в кинематических парах, натяги и т.д. Функциональные параметры имеют отношение к оборудованию и узлам в целом — это мощность, частота вращения, продолжительность циклов и операций и т. д. Сопутствующие параметры (вибрация и шум, изменение силы тока в электроприводе, изменение температуры узлов и т.д.) характеризуют работу оборудования и его узлов.

В процессе эксплуатации технологического оборудования, особенно в условиях автоматизированного производства, возможность прямого измерения структурных параметров без разборки оборудования весьма ограниченна. Функциональные параметры поддаются измерению, но их затруднительно сопоставлять с эталонными значениями, так как эталоны зачастую не определены. Наиболее удобны для диагностирования косвенные параметры. Так, износ режущего инструмента можно определить по вибрации и шуму, изменению силы тока в электроприводе и т.д. Задача диагностики состоит, в частности, в установлении зависимости параметров технического состояния оборудования и контролируемых параметров. При установлении таких зависимостей контролируемые параметры можно считать диагностической информацией. Схема, приведенная на рис. 2.10, иллюстрирует применение диагностической информации как для обслуживания, ремонта и регулирования оборудования, так и для адаптации, а также управления производственными процессами. Рассмотрим методы, используемые для диагностирования технологического оборудования.

57

Регистрируемые параметры

| 1 1 1 | 1 | 1 | |||||

| Заготовок, инструмента | Технологического процесса | Технологического оборудования | Вспомогательного оборудования | Внешней среды | |||

| 1 1 | 1 | 1 | |||||

|

|

| ||||||

|

| Обработка данных | ||||||

|

| L | ||||||

Использование диагностической информации

Постановка диагноза

Постановка диагноза

Устранение нсисправ! гостей

X

Улучшение эксплуатации

X

Подналадка,

адаптация,

прогнозирование

Ремонт по потребности

Улучшение

управления

производством

Рис. 2.10. Использование диагностической информации в переналаживаемых автоматизированных производственных системах

Метод временных интервалов как наиболее универсальный применяется для анализа простоев, определения показателей надежности, контроля режимов работы, системы управления, расчета кинематических параметров, получения циклограмм для модулей или автоматических линий. Путем сравнения с нормами этот метод дает возможность осуществлять первичную локализацию места неисправности.

Метод эталонных (нормированных) модулей также пригоден для всех видов оборудования. Основан на сравнении экспериментально определенных и расчетных (в частности, полученных на математических моделях) численных значений параметров и показателей качества — мощности, КПД, усилий, крутящих моментов, давлений, ускорений, подачи, амплитуд вибраций и т.п. — с их паспортными данными и нормами технических условий. Реализация метода, основанная на применении предельных значений одного или нескольких модулей, при постановке диагноза не требует сложной аппаратуры и программного обеспечения.

Метод эталонных (нормированных) зависимостей менее универсален и распространен по сравнению с первыми двумя. Он основан на сравнении экспериментально полученных функциональных зависимостей параметров проверяемого узла с эталонными, найденными расчетным или экспериментальным путем. Примером может служить применение зависимости коэффициента неравномерности подачи от скорости, средней скорости от длины хода. Этот метод перспективен как дополнительный метод, позволяющий повысить глубину и достоверность постановки диагноза.

58

Метод эталонных (типовых) осциллограмм — частный случай метода эталонных зависимостей, с помощью которого обычно исследуется зависимость параметров от времени. Он является одним из наиболее простых и эффективных методов диагностирования и широко применяется для выявления дефектов машин (особенно их механизмов прерывистого действия), для которых характерны низкочастотные динамические процессы. Благодаря высокой информативности и наглядности применение метода эффективно при профилактических осмотрах оборудования и необходимости уточнения диагноза.

Метод сопоставления и наложения осциллограмм основан на анализе одновременно записанных осциллограмм различных параметров или одного и того же параметра, но при разных условиях работы механизма. Метод универсален и особенно эффективен для диагностирования новых конструкций, при профилактических осмотрах и в сложных случаях для уточнения диагноза. Автоматизация метода затруднительна.

Метод определения предельных (аварийных) состояний является одним из наиболее простых и перспективных методов. Он основан на обнаружении самого факта выхода устройств и систем в недопустимые области (без точного количественного определения диагностируемых параметров). Для систем, использующих этот метод, характерна активная ответная реакция — световая или звуковая сигнализация, выключение или остановка движущихся частей оборудования. Иногда этот метод является частным случаем метода эталонных модулей.

В автоматизированных комплексах для измерения диагностических параметров применяют как датчики внутренней информации, встроенные в систему (тензодатчики, электрические и пневматические микрометры), так и внешние сенсорные системы, используемые для проверки нахождения посторонних предметов в рабочей зоне, наличия инструмента, заготовок и др. К ним относятся системы технического зрения; лазерные и фотоэлектрические; рентгеновские и ультразвуковые; акустические и другие, воспринимающие различные параметры окружающей (технологической) среды.

Анализ современных методов диагностирования и возможных областей их применения в условиях автоматизированного производства показывает, что здесь необходимы разработка комплексных методов диагностирования и создание автоматизированных систем диагностики.

Контрольные вопросы

1. Какими факторами обусловлена специфика разработки технологических процессов автоматизированного производства?

59

2. Назовите преимущества стандартизации и унификации изделий, оборудования, технологических процессов.

3. Перечислите основные принципы построения технологии в АПС. Укажите их назначение и пути реализации.

4. Что является основой типизации технологических процессов? Где применяют типовые технологические процессы?

5. Для чего и по каким критериям проводится отработка конструкций изделий на технологичность?

6. Что является основой построения групповой технологии? Где она применяется?

7. Что такое модульная технология?

8. Что такое производительность машины, производственной системы? Как определяется фактическая производительность?

9. Что такое баланс производительности? Какова методика его построения?

10. Назовите основные свойства, определяющие надежность.

П. Укажите основные показатели надежности: частные и комплексные.

12. Какие виды контроля используют в условиях АП?

13. В чем заключается техническое диагностирование АПС? Какова связь контроля и диагностирования в условиях АП?

14. Какие технические средства используются для контроля деталей и инструментов в АПС?

Глава 3

Дата: 2018-12-28, просмотров: 487.