Прежде чем перейти к расчёту кинематических параметров S, V и а кривошипно-ползунного механизма определим конструктивные размеры R, L и λ кривошипно-ползунного механизма, а также угловую скорость кривошипа (главного вала).

Радиус кривошипа рассчитываем по формуле (1.22):

R=130/2=65 мм

Длину шатуна определяем по формуле (1.23), предварительно приняв λ=0,1 по табл. 1.11:

L=65/0,1=650 мм

Полученное значение длины шатуна L округляем в большую сторону по ГОСТ 6636-92 [14]. Принимаем L=670 мм.

Уточняем значение λ по формуле (1.24):

λ=65/670=0,097

Угловую скорость кривошипа определяем по формуле (1.26):

ω=π·80/30=8,38 с–1

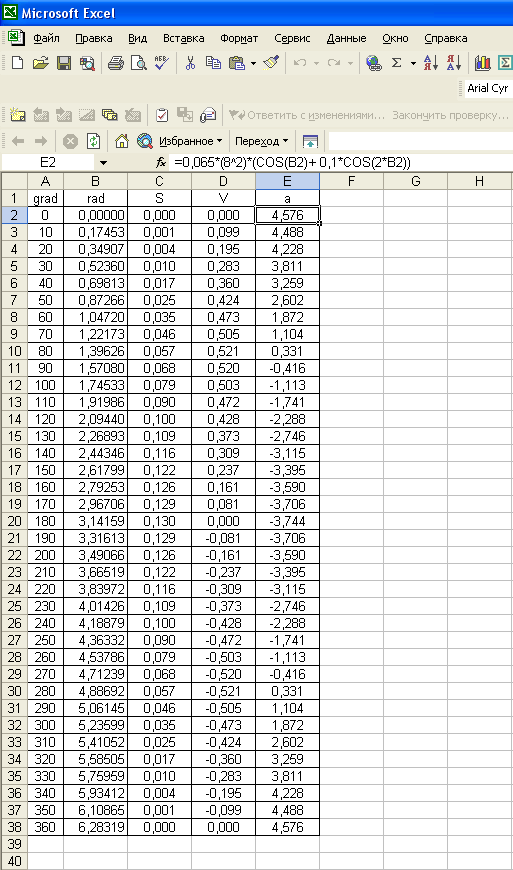

Расчёт кинематических параметров S, V и а кривошипно-ползунного механизма и построение соответствующих графиков S=S(α), V=V(α) и а=а(α) можно выполнять в прикладной программе обработки электронных таблиц «Microsoft Excel» (MS Excel). Расчёт проводим в следующей последовательности (рис. 4.1):

1. На рабочем листе Excel столбцам A, B, C, D и E присваиваем имена, например, «grad», «rad», «S», «V» и «а» соответственно. Имена заносим в ячейки А1 – Е1.

2. В ячейки А2–А38 заносим углы поворота кривошипа от 0 до 360º с шагом 10º. Формат ячеек – числовой, число десятичных знаков – 0.

3. В ячейку В2 вносим стандартную функцию «РАДИАНЫ» для перевода градусной меры измерения углов в радианную. После определения значения угла в этой ячейки определяем значения углов в остальных ячейках В3–В38. Формат ячеек – числовой, число десятичных знаков – 5.

4. В ячейку С2 записываем формулу (1.27) для расчёта перемещений S ползуна. Перемещение S рассчитываем в миллиметрах. После определения значения S в этой ячейке определяем значения S в остальных ячейках С3–С38. Формат ячеек – числовой, число десятичных знаков – 1.

5. В ячейку D2 записываем формулу (1.28) для расчёта скоростей V ползуна. Скорость V ползуна рассчитываем в м/с. После определения значения V в этой ячейке определяем значения V в остальных ячейках D3–D38. Формат ячеек – числовой, число десятичных знаков – 3.

6. В ячейку E2 записываем формулу (1.29) для расчёта ускорений а ползуна. Ускорение а ползуна рассчитываем в м/с2. После определения значения а в этой ячейке определяем значения а в остальных ячейках Е3–Е38. Формат ячеек – числовой, число десятичных знаков – 3.

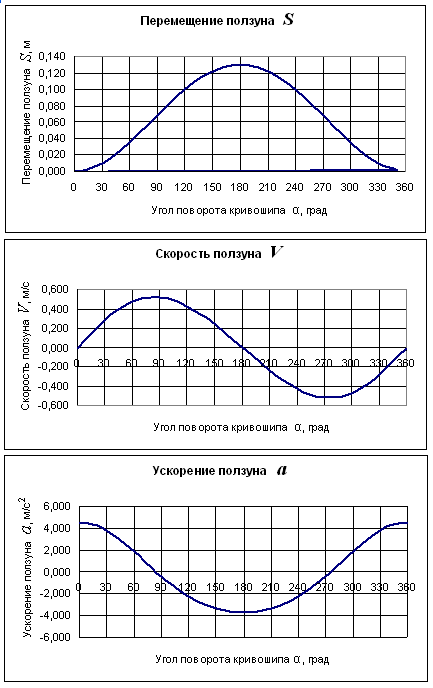

По найденным значениям S, V и а строим графики зависимостей S=S(α), V=V(α) и а=а(α) с помощью программы «MS Excel». Полученные графики представлены на рис. 4.2.

Рис. 4.1 Расчёт кинематических параметров S, V и а ползуна аксиального кривошипно-ползунного механизма в программе MS Excel

Рис. 4.2 Характер изменения кинематических параметров ползуна аксиального кривошипно-ползунного механизма: перемещения S , скорости V и ускорения а в функции обобщённой координаты (угла поворота кривошипа α)

Расчёт главного вала кривошипной машины.

Построение графика сил на ползуне, допускаемых

Прочностью деталей кривошипной машины

Проектный расчёт вала

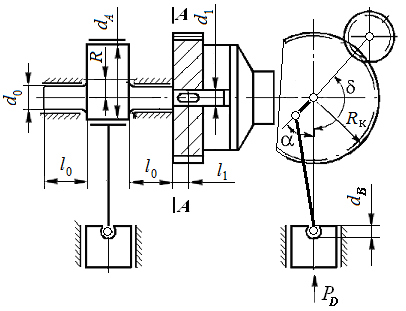

1. В связи с тем, что ход ползуна разрабатываемого пресса должен быть регулируемым, в качестве конструктивного исполнения главного вала была выбрана конструкция эксцентрикового вала с регулируемым ходом ползуна (см. раздел 4.1), представленная на рис. 2.7. Такой конструкции главного вала и принятой кинематической структуре привода соответствуют расчётные схемы № 6 [16, с.357] и № 10 [9, с.160]). Указанная расчётная схема представлена на рис. 4.3.

Рис. 4.3 Расчётная схема главного вала

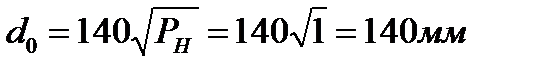

2. Определяем основные размеры главного вала. В соответствие с табл. 2.2 и 2.3 и источниками [1, с. 53-54], [16, с. 133]:

Округляем до стандартного значения: d0 = 140 мм.

d В=d0 =140 мм

dA=1,5d0 =1,5·140=210 мм

Округляем до стандартного значения: dА =210 мм.

d1=0,9d0 = 0,9·140=126 мм

Округляем до стандартного значения: d1 =125 мм.

l0 = 2d0 = 2·140=280 мм

Округляем до стандартного значения: l0 =280 мм.

l Ш = 1,5d0 = 1,5·140=210 мм

Округляем до стандартного значения: l Ш =210 мм.

l K = 2,8d0 = 2,8·140=392 мм

Округляем до стандартного значения: lк =400 мм.

r = 0,08d0 = 0,08·140 =11мм.

r/d1 = 11/126=0,087

3. В качестве заготовки для получения вала выбираем поковку, изготовленную на молоте (ГОСТ 7829-70) из стали 45 (термообработка – улучшение) с категорией прочности КП 245 (ГОСТ 8479-70). Сталь 45 широко применяется для изготовления главных валов кривошипных машин. Она имеет хорошие эксплуатационные свойства и относительно невысокую стоимость. Механические характеристики стали по ГОСТ 8479-70: σВ=470 МПа; σТ =245 МПа. Предел выносливости по нормальным напряжениям σ–1 определяем по формуле (2.1):

σ–1=(0,4…0,5)· σВ = (0,4…0,5)·470=188…235 МПа

Принимаем σ–1=235 МПа.

Дата: 2019-02-02, просмотров: 955.