Исходными данными для выполнения проектного расчёта главного вала являются: тип кривошипной машины, её кинематическая схема и заданные параметры технической характеристики (номинальная сила P H, наибольший ход ползуна H и частота непрерывных двойных ходов ползуна в минуту n, совпадающая с частотой вращения n В главного вала).

Проектный расчёт вала включает в себя следующие этапы:

1. Выбор конструктивного исполнения главного вала и его расчётной схемы.

2. Предварительное определение основных размеров главного вала.

3. Выбор материала вала.

Выбор конструктивного исполнения главного вала выполняют на основе анализа существующих конструкций валов, применяемых в аналогичных машинах. Для выбора конструктивного исполнения вала можно воспользоваться рис. 2.1 – 2.9, источниками [16, 20, 21], а также табл. 2.1. Расчётные схемы валов представлены в [16, с. 355], [9, с. 151].

В табл. 2.1 указаны номера расчётных схем, представленные в источнике [9].

Таблица 2.1

| Тип кривошипной машины | Номинальная сила, кН | Ход ползуна, мм | Конструктивное исполнение главного вала | Номер расчётной схемы в [6] |

| Прессы однокривошипные, открытые простого действия, наклоняемые и ненаклоняемые | до 2500 | до 200 | Чистокривошип-ный (консольное расположение кривошипа) | 1, 2 |

| Прессы однокривошипные, открытые простого действия, наклоняемые и ненаклоняемые | до 2500 | до 200 | Эксцентриковый (вал с эксцентриковыми втулками) | 10 |

| Открытые листоштамповочные прессы, автоматы, машины для объемной штамповки и гибочные, ГКМ, КГШП | до 4000 | до 250 | Коленчатый одноколенный | 3, 4, 5, 8,9 |

| Ножницы листовые, прессы листогибочные, двухкривошипные открытые и т.п. | до 4000 | до 250 | Коленчатый двухколенный | 6, 7 |

| Тяжелонагруженные машины для объемной штамповки | св. 3000 | до 600 | Эксцентриковый | 10, 11, 12 |

| Прессы листоштамповочные закрытые простого nи двойного действия | св. 2500 | до 900 | Шестерне-эксцентриковый | 13, 14 |

Размеры главного вала рассчитывают по эмпирическим соотношениям, представленным в табл. 2.2 и 2.3 ([1, с. 53-54] [16, с. 133]). Сначала по номинальной силе пресса Р Н определяют диаметр d0 опорных шеек вала (для чистокривошипного вала определяют диаметр опорной шейки d01 по тем же соотношениям, что и для d0), а затем по полученному диаметру d0 (или d01) определяют остальные размеры вала. Полученные размеры округляют до больших стандартных значений по ГОСТ 6636-69 «Нормальные линейные размеры» ( [14]).

Затем выбирают материал вала и исходную заготовку для его изготовления. Для изготовления валов применяют конструкционные стали следующих марок: 45, 50, 40Х, 40ХН, 35ХМ, 40ХНМА, 40ХН2МА, 34ХН3М, 38ХН3МН, 38Х2Н2МА [1, 16, 22, 23]. Для валов универсальных машин обычно используют углеродистую сталь 45 нормализованную (н) или улучшенную (у), а для эксцентриковых валов специальных машин применяют легированные стали марок 40Х, 40ХН, 40ХНМ улучшенные (у). Механические характеристики этих материалов приведены в табл. 2.4.

Таблица 2.2

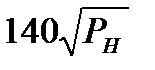

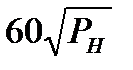

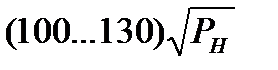

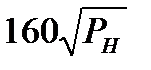

Диаметр опорных шеек главных валов

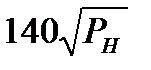

| Тип главного вала | Номинальная сила машины PH , МН | Диаметр опорной шейки вала d0, мм |

| Коленчатый вал однокривошипного пресса простого действия | до 2 МН |

|

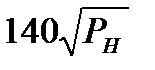

| Вал эксцентрикового типа однокривошипного пресса простого действия | до 2 МН |

|

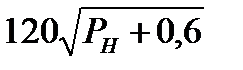

| Коленчатый вал однокривошипного пресса простого действия | свыше 2 МН |

|

| Эксцентриковый вал КГШП | – |

|

| Двухколенный коленчатый вал прессов простого и двойного действия | до 1,8 МН |

|

| Двухколенный коленчатый вал прессов простого и двойного действия | свыше 1,8 МН |

|

| Двухколенный коленчатый вал чеканочных и кривошипно-коленных прессов | – |

|

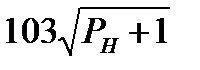

| Коленчатый вал ГКМ | – |

|

| Коленчатый вал двухударного холодно-высадочного автомата | – |

|

Таблица 2.3

Размеры главных валов в зависимости от размера опорной шейки вала d0 (d01)

| Наименование параметра | Обозначе-ние пара-метра | Тип главного вала | |||

| Чисто-криво-шип ный | Одно- колен-ный | Двух- колен-ный | Эксцен-триковый КГШП | ||

| Диаметр шатунной шейки | dA | 1,5 d01 | 1,5 d0 | 1,35 d0 | 1,75 d0 |

| Диаметр элемента, соединяющего шатун с ползуном | dB | d01 | d0 | d0 | 1,2d0 |

| Диаметр концевого участка вала | d1 | 0,8 d01 | 0,9 d0 | 0,9 d0 | 0,9 d0 |

| Диаметр пальца кривошипа | d2 | 0,7 d01 | – | – | – |

| Длина опорной шейки | l0, l01 | 1,9 d01 | 2 d0 | 1,9 d0 | 1,7 d0 |

| Длина колена (эксцентрика) | l K | – | 2,8 d0 | 2,5 d0 | – |

| Длина шатунной шейки (эксцентриковой втулки) | lШ | 1,1 d01 | 1,5 d0 | 1,3 d0 | d0 |

| Длина участка вала, равная половине длины ступицы зубчатого колеса или шкива клиноремённой передачи | l1 | l C Т /2 | l C Т /2 | l C Т /2 | l C Т /2 |

| Радиус галтели | r | 0,1 d01 | 0,08 d0 | 0,08 d0 | 0,15 d0 |

Примечание: определение длины ступицы l C Т см. табл. 1.9, табл. 3.6, а также [7, с.68], [8, с.161], [16, 3.364].

Таблица 2.4

Механические характеристики некоторых марок сталей для главных валов

| № п/п | Марка стали (термообработка) | Твёрдость, НВ | σВ | σТ | σ–1 | τ–1 | ψσ | ψτ |

| МПа | ||||||||

| 1 | 45 (н) | 170-220 | 600 | 340 | 280 | 180 | 0,1 | 0,05 |

| 2 | 45 (у) | 190-240 | 750 | 450 | 350 | 210 | 0,1 | 0,05 |

| 3 | 40Х (у) | 230-260 | 800 | 600 | 360 | 220 | 0,15 | 0,10 |

| 4 | 40ХН (у) | 250-300 | 850 | 600 | 400 | 250 | 0,20 | 0,15 |

| 5 | 40ХНМ (у) | Св. 300 | 1000 | 850 | 450 | 260 | 0,20 | 0,15 |

Обозначения, принятые в таблице: σВ – предел прочности (временное сопротивление); σТ – предел текучести; σ–1 – предел выносливости по нормальным напряжениям; τ–1 – предел выносливости по касательным напряжениям; ψσ и ψτ– коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на циклическую прочность.

Механические характеристики материалов можно также найти в справочной литературе [1,16, 17, 22-26].

При изготовлении валов из поковок по ГОСТ 7062-90 [27] и ГОСТ 7829-70 [28] механические характеристики материалов следует выбирать по ГОСТ 8479-70 [29] в соответствие с выбранной категорией прочности. При отсутствии в справочных таблицах значений пределов выносливости σ–1 и τ–1 их можно определить по приближённым формулам:

σ–1=(0,4…0,5)σВ (2.1)

τ–1=(0,2…0,3)σВ , (2.2)

При отсутствии значений ψσ и ψτ можно принять:

ψσ=0,05; ψτ=0 для углеродистых мягких сталей; (2.3)

ψσ=0,10; ψτ=0,05 для среднеуглеродистых сталей; (2.4)

ψσ=0,15; ψτ=0,10 для легированных сталей. (2.5)

Дата: 2019-02-02, просмотров: 803.