Массы

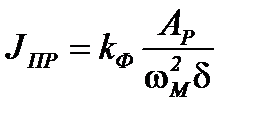

Момент инерции маховых масс (вращающихся деталей) привода, приведённый к валу маховика, рассчитывают по следующей формуле ([1, c.136], [16, с.111]):

, (3.18)

, (3.18)

где k Ф – коэффициент избыточной работы – доля работы операции, выполняемой маховиком;

A Р – работа, совершаемая прессом за время рабочего хода, кДж;

ω – частота вращения вала маховика, с–1;

δ – коэффициент неравномерности вращения маховика.

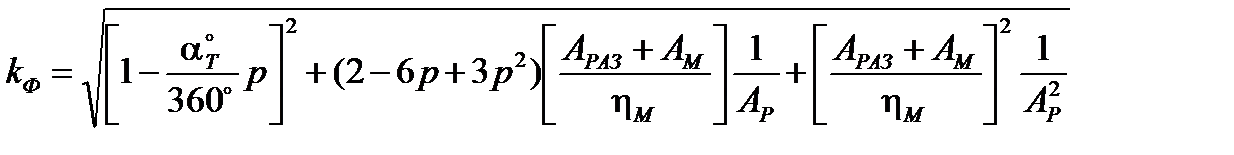

Коэффициент избыточной работы k Ф при работе пресса на одиночных ходах:

,

,

(3.19)

где αТ – технологический угол (угол встречи), град;

р – коэффициент использования числа ходов (см. табл. 3.2);

А РАЗ – работа, затрачиваемая на разгон ведомой части муфты;

А М – работа, затрачиваемая на преодоление сил трения на фрикционных поверхностях муфты при её включении;

ηМ – к.п.д. передачи от вала муфты к электродвигателю. Составляющие А РАЗ , А М и η М определяются по табл. 3.3.

Работу, совершаемую прессом за время рабочего ходаA Р определяют как площадь под графиком функции M В = M В(α) (см. раздел 3.1).

Коэффициент неравномерности вращения вала маховика δ рассчитывают по формуле:

δ=2εk(sН +sР) , (3.20)

где ε – коэффициент, зависящий от k и s Н. Выбирают по табл. 3.1. ([16, с.111], [1, с.137]);

sН – номинальное скольжение двигателя, определяют по каталогу на электродвигатели [9];

sР – величина упругого скольжения клиноремённой передачи при номинальной нагрузке, s Р ≈0,01 [16, с.111], [19, с.139].

После определения момента инерции маховых масс привода определяют момент инерции J М самого маховика по одной из формул (3.1–3.3). В качестве маховика в кривошипных машинах обычно используется ведомый шкив клиноремённой передачи или ведомое колесо зубчатой передачи. Основные геометрические параметры этих элементов (наружные диаметры и ширина шкива и колеса), как правило, бывают известными из проектного расчёта клиноремённой и зубчатой передач. Поэтому на данном этапе проектирования выбирают конструктивное исполнение маховика и определяют его размеры и массу.

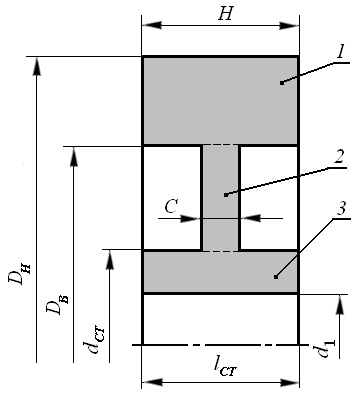

Одним из возможных конструктивных исполнений маховика является конструкция, показанная в табл. 3.6. Она состоит из массивного обода 1, диска 2 и ступицы 3. Основная часть массы маховика сосредоточена в его ободе. Ориентировочные конструктивные размеры такого маховика представлены в этой же таблице ([8, с.161], [18, с.148]).

Таблица 3.6

| DН и Н – из проектного

расчёта клиноремённой или зубчатой передачи;

d1=d0–(5…10)мм [15,с.364] при расположении маховика

на главном валу;

d0–диаметр опорной шейки

главного вала, мм;

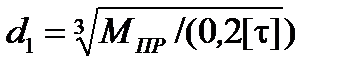

,м ([17, с.315]) при расположении маховика на приводном валу;

MПР – вращающий момент на приводном валу, Нм;

[τ]=(12…15)·106 Па;

d CТ=(1,50…1,55) d1;

l CТ=(1,0…1,2) d1;

C=(0,2…0,3) М; ,м ([17, с.315]) при расположении маховика на приводном валу;

MПР – вращающий момент на приводном валу, Нм;

[τ]=(12…15)·106 Па;

d CТ=(1,50…1,55) d1;

l CТ=(1,0…1,2) d1;

C=(0,2…0,3) М;

|

Момент инерции J М такого маховика складывается из моментов инерции обода, диска и ступицы, т.е.:

J М =J М1 + J М2 + J М3 , (3.21)

где J М1 – момент инерции обода;

J М2 – момент инерции диска;

J М3 – момент инерции ступицы.

Каждая из этих частей маховика представляет собой геометрическую фигуру, являющуюся пустотелым цилиндром. Момент инерции такого цилиндра, вращающегося относительно центральной оси, находится из выражения:

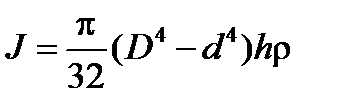

, (3.22)

, (3.22)

где D – наружный диаметр цилиндра;

d – внутренний диаметр цилиндра;

h – высота цилиндра;

ρ – плотность материала, из которого выполнен цилиндр.

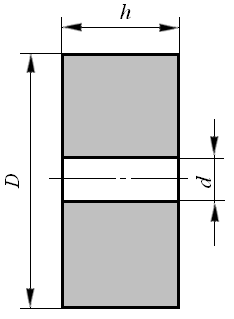

Для определения приближённых размеров маховика (которые затем уточняются в процессе проектирования кривошипной машины) можно принять, что маховик представляет собой пустотелый цилиндр, вращающийся вокруг своей центральной оси (рис. 3.6).

Рис. 3.6 Форма маховика, используемая для приближённых расчётов

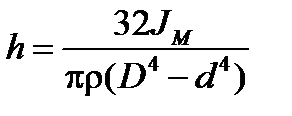

В этом случае размеры маховика, изображённого на рис.3.6, могут быть определены на основании формулы (3.22) следующим образом. Если базовым размером маховика является D, то рассчитывается h:

(3.23)

(3.23)

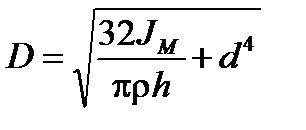

Если же базовым размером маховика является h, то рассчитывается D:

(3.24)

(3.24)

Если маховиком является ведомый шкив клиноремённой передачи, то размерами h и D являются соответственно размеры M и d Р2 шкива, если маховиком является колесо зубчатой передачи, то размерами h и D являются размеры bw2 и d2 колеса. По результатам расчётов h и D уточняются размеры шкивов и зубчатых колёс, полученные при выполнении проектного расчёта.

После определения размеров маховика рассчитывается его масса.

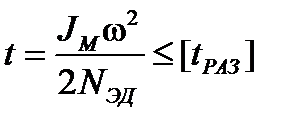

Завершается расчет параметров маховика кривошипной машины определением двух величин: величины окружной скорости маховика и соответствие этой скорости допускаемому значению (см. формулы (1.11-1.12) и замечания к ним), а также времени разгона маховика при первоначальном пуске электродвигателя и соответствие этого времени допускаемому значению:

, (3.25)

, (3.25)

где [tРАЗ] – допускаемое время разгона маховика. Для асинхронных короткозамкнутых электродвигателей [tРАЗ]=8…10 c; для электродвигателей с повышенным скольжением [tРАЗ]=15…18 c; В этой формуле размерность входящих в неё величин следующая: t (c); J М (кН·м·с2); ω (с–1); N ЭД (кВт).

Пример выполнения расчётов

Задание на выполнение курсовой работы

Выполнить кинематический, силовой и энергетический расчёты пресса открытого однокривошипного простого действия с кривошипно-ползунным исполнительным механизмом и регулируемым ходом ползуна. Пресс предназначен для выполнения операций вырубки, гибки, неглубокой вытяжки и других листоштамповочных работ. Технические параметры пресса: номинальная сила P H=1000 кН; наибольший ход ползуна H=130 мм; частота непрерывных двойных ходов ползуна n=80 мин –1.

Дата: 2019-02-02, просмотров: 822.