Переход 01.

1. Расчетная длина рабочего хода резцов Lр.х1 определяется исходя из того, что расчет машинного времени должен производиться по обработке максимальной длины. В данном случае расчет длины рабочего хода производится для 2-го резца.

Lр.х1 = l + l1 +l з

l – длина точения = 75 мм

l1 – величина врезания и перебега l1 = 5 мм [1. таб.138стр. 269]

l заз - зазор безопасности между резцом и заготовкой перед началом рабочего хода.

lзаз = 3 мм (принимаем)

Lр.х1 =75+5+3 = 83 мм.

Определение длины врезания резцов.

Lвр = lвр + l1 +lзаз

lвр = t (глубина резания)

l1 -перебег l1 = 3 мм [1. таб. 138 стр. 269]

lзаз = 3 мм. Lвр = t +3+2,7 = 1+3+3= 7мм

2. Глубина резания

t1 = ( 71 –70 ) / 2 = 0,5 мм

t2 = ( 41,3-40,3 ) /2 = 0,5 мм

t3 = ( 33 – 32 ) / 2 =0,5 мм.

tоб = t1 + t2 +t3 = 1,5 мм.

3. Подача.

S = 0,2 мм/об [4. таб. 14 стр. 268]

Sд.прод. = 0,2 мм / об - по паспорту станка.

Sвр = 0,25 мм / об – по паспорту станка.

4 . Скорость резания.

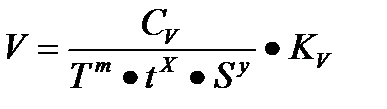

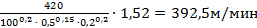

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 420; х = 0,15; y = 0,2; m = 0,2 [4. таб. 17 стр.269]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км =  n = 1; Kr = 1 [4.таб. 1,2 стр. 261-262]

n = 1; Kr = 1 [4.таб. 1,2 стр. 261-262]

Км =1  = 1,36

= 1,36

Кn = 1 - коэффициент, учитывающий состояние поверхности [4. таб. 5 стр.263]

Кu = 1 - коэффициент, учитывающий материал инструмента [4.таб. 6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 0,94; [4. таб. 18 стр. 271]

КТИ = 1,7 – коэффициент изменения стойкости от числа работающих инструментов

[4. таб. 7 стр. 264]

КТС =1 – коэффициент изменения периода стойкости в зависимости от числа одновременно обслуживаемых станков [4. таб. 8 стр. 264]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км  Кn

Кn  Кu

Кu

Кr

Кr  - при многоинструментной обработке.

- при многоинструментной обработке.

Кv = 1,36  1

1  1

1  0,7

0,7  1

1  0,94

0,94  = 1,52

= 1,52

V =

5.Частота вращения заготовки / число оборотов шпинделя

n =  =

=  = 1760 об/мин

= 1760 об/мин

Расчет числа оборотов производится по первой ступени, т.е. по максимальному диаметру, при этом в расчетную формулу следует подставить максимальный диаметр точения, т.е. Ø заготовки = 71 мм.

n д =1460 об/ мин. –по паспорту станка

6. Действительное значение скорости резания

Vd1 =  =

=  = 325,5м/мин

= 325,5м/мин

Vd2 =  =

=  = 189,3м/мин

= 189,3м/мин

Vd3 =  =

=  = 151,3м/мин

= 151,3м/мин

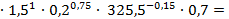

7. Сила резания

Рz = 10  Cp

Cp  tX

tX  SоY

SоY  Vn

Vn  Кр, Н

Кр, Н

Выписываем значения коэффициентов и показателей степеней формулы;

Cp = 300 X = 1 Y= 0,75 n = -0,15 [4. т.22 стр. 274]

Определяем соответствующие поправочные коэффициенты;

Км - коэффициент на характеристику механических свойств обрабатываемого материала

Км = (  n = 0,75 [ 4. таб 9 стр.264]

n = 0,75 [ 4. таб 9 стр.264]

Км = (  = 0,79

= 0,79

Кγ = 1- коэффициент на передний угол γ

Кφ = 0,89- коэффициент на главный угол в плане

Кλ = 1- коэффициент на угол наклона режущей кромки [4. таб.23 стр.275]

Кр = 0,79  1

1  0,89

0,89  1 = 0,7

1 = 0,7

Рz = 10  300

300  10

10  300

300  1,5

1,5  0,3

0,3  0,42

0,42  0,7 = 396,9Н = 39,7кгс

0,7 = 396,9Н = 39,7кгс

8. Определяем мощность, затрачиваемую на резание по формуле

N =  ,кВт

,кВт

N =  = 0,2 кВт

= 0,2 кВт

Nшп = 10  0,75 = 7,5 кВт

0,75 = 7,5 кВт

Проверяем, достаточна ли мощность станка

N рез < N шп - условие обработки

N шп = Nд · η = 10 · 0,75 = 7,5 квт

Nд - мощность двигателя станка

η - коэффициент полезного действия.

Дата: 2019-02-02, просмотров: 720.