nд = 160 об / мин

( принимаем ближайшее меньшее значение )

4. Определяем действительную скорость резания

,м/мин

,м/мин

5. Определяем частоту вращения заготовки

nз =  , об/мин

, об/мин

nз =  = 1,1об/мин

= 1,1об/мин

6. Определяем крутящий момент

Мкр= 10См  Kp

Kp

Р – шаг резьбы

D – номинальный диаметр резьбы, мм

Кр = Км = 1 [4. табл. 50 стр. 298]

См = 0,046; y = 1,5; q = 1,1 [4. табл. 51 стр. 298]

Мкр = 10  0,046

0,046  1 = 184,7Н (18кгс)

1 = 184,7Н (18кгс)

7. Определяем мощность

N =  , кВт

, кВт

N =

8. Определяем основное время.

То = 1,25/nз, мин

То = 1,25/1,1 = 1,14 мин.

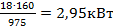

Эскиз обработки

Рис. 15

Задание: На резьбофрезерном станке 5Б63 гребенчатой фрезой нарезают наружную метрическую резьбу. Необходимо: выбрать режущий инструмент; назначить режим резания; определить основное время. Обработка с охлаждением.

Таблица 21

| № вар. | Материал заготовки | Размеры резьбы, мм | |

| Д x Р | l | ||

| 1 | Сталь 35, σв = 52 кгс / мм² | М30 x 2 – 8g | 42 |

| 2 | Сталь 10, σв = 48 кгс / мм² | М42 x 3 – 8g | 60 |

| 3 | Сталь 40, σв = 54 кгс / мм² | М30 x 1,5 – 6g | 48 |

| 4 | Сталь 9ХС, σв = 58 кгс / мм² | М24 x 3 – 6g | 25 |

| 5 | Сталь 40 Х13, σв = 62 кгс / мм² | М18 x 1,5 – 8g | 20 |

| 6 | Серый чугун, 200 НВ | М45 x 2 – 8g | 50 |

| 7 | Cталь 20Х, σв = 55 кгс / мм² | М58 x 3 – 6h | 80 |

| 8 | Сталь ХВГ, σв = 58 кгс / мм² | М60 x 3 – 6h | 70 |

| 9 | Сталь 65Г, σв = 58 кгс / мм² | М74 x 1,5 – 6g | 65 |

| 10 | Ковкий чугун, 150 НВ | М50 x 3 – 8g | 28 |

| 11 | Сталь 40, σв = 54 кгс / мм² | М56 x 4 – 8g | 36 |

| 12 | Сталь 20ХН, σв = 55 кгс / мм² | М42 x 1,5 – 8g | 42 |

| 13 | Серый чугун, 180 НВ | М30 x 3 – 6g | 54 |

| 14 | Сталь 35, σв = 52 кгс / мм² | М28 x 2,5 – 8g | 28 |

| 15 | Сталь 35, σв = 52 кгс / мм² | М44 x 3 – 8g | 34 |

| 16 | Серый чугун, 200 НВ | М68 x 4 – 8g | 35 |

| 17 | Серый чугун, 220 НВ | М20 x 1,5 – 6g | 15 |

| 18 | Сталь 45, σв = 55 кгс / мм² | М22 x 2 – 8g | 38 |

| 19 | Сталь 15, бв = 48 кгс / мм² | М18 x 1,5 – 6g | 24 |

| 20 | Сталь У7, σв = 50 кгс / мм² | М24 x 2 – 8g | 18 |

| 21 | Сталь 30 ХГТ, σв = 58 кгс / мм² | М64 x 4 – 8g | 72 |

| 22 | Ковкий чугун, 150 НВ | М84 x 3 – 6h | 76 |

| 23 | Сталь 12ХН3А, σв = 55 кгс / мм² | М36 x 3 – 8g | 40 |

| 24 | Ст. 3, σв = 45 кгс / мм² | М40 x 2 – 8g | 64 |

ТЕМА 10 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ПРИ ПРОТЯГИВАНИИ ЦИЛЛИНДРИЧЕСКОГО ОТВЕРСТИЯ

Цель работы

1.1. Приобретение навыков назначения режима резания и выбора режущего инструмента.

Содержание работы

2.1. Запись данных условий обработки для своего варианта.

2.2. Выбор режущего инструмента и выполнение расчета режима резания.

2.3. Оформление работы.

Перечень принадлежностей

3.1. Бумага писчая. Формат А4 - 4л.

3.2 Калькулятор, выполняющий функции yx

3.3. Прикладная программа КОМПАС 3D V11

Общие сведения

4.1. Для обработки отверстий протягиванием заготовку обычно предварительно сверлят или зенкеруют. После обработки обеспечиваются седьмой или девятый квалитеты (Н7-Н9), а параметры шероховатости обработанной поверхности достигают Ra=2,5....0,2 мкм. Материалом для протяжек служит легированная сталь ХВГ или быстрорежущие стали Р6К5, Р6М5, Р9 и Р18. Конструкции и размеры круглых протяжек приведены в ГОСТ 20364-74 и ГОСТ 20365-74.

Порядок выполнения работы

5.1. Записать данные своего варианта (см. таблицу 23)

5.2. Установить группу обрабатываемости протягиваемого материала [4. т. 53 стр.299]

5.3. Выбрать скорость резания [4. т. 52стр. 299]

5.4. Корректируем скорость главного движения резания по паспортным данным станка.

5.5. Определяем силу резания Рz [4. т. 54стр. 300]

5.6. Определяется общая длина режущей кромки одновременно участвующей в работе

В= π ·Д·(Zp/Zc)

Д- наибольший диаметр зубьев протяжки;

Zр - число зубьев, одновременно участвующих в работе;

Zс - число зубьев в секции.

Zр = (l / t0)+1

l - длина протягиваемой поверхности;

t0 - шаг черновых зубьев.

5.7. Определяется общая сила резания

Рz об =Рz·В.

5.8. Общая сила резания сравнивается с силой по паспорту станка

Рz об < Рz нор.

5.9. Определяется скорость резания, допускаемая мощностью электродвигателя станка.

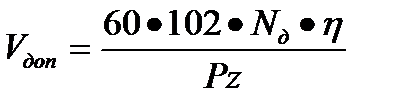

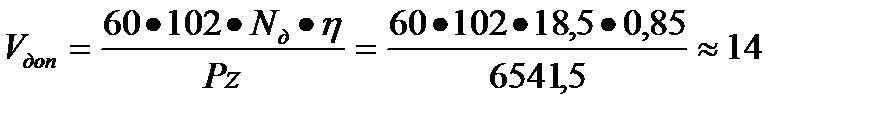

,м/мин

,м/мин

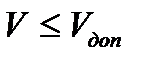

Необходимо  .

.

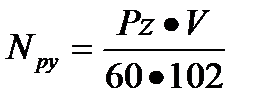

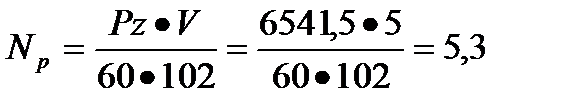

5.10. Определяется мощность, требуемая на протягивание

квт.

квт.

Сравнивается с эффективной мощностью

Nэф = N∂ · η

N∂- мощность двигателя

η - коэффициент полезного действия.

Nэф > Nрез

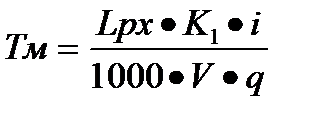

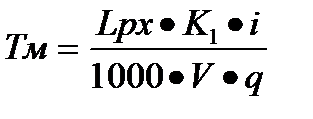

5.11. Определяется основное время

q - число одновременно обрабатываемых заготовок

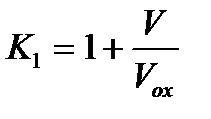

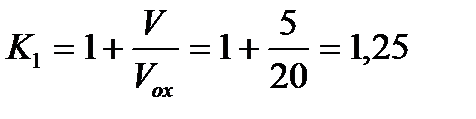

К1 - коэффициент, учитывающий обратный ускоренный ход

i - число рабочих ходов

Lрх - длина рабочего хода протяжки

Lрх = ln + l + lдоп.

ln - длина рабочей части протяжки

ln=L+l1

lдоп - перебег lдоп = 30... .50 мм

V0X - скорость обратного хода по паспорту станка.

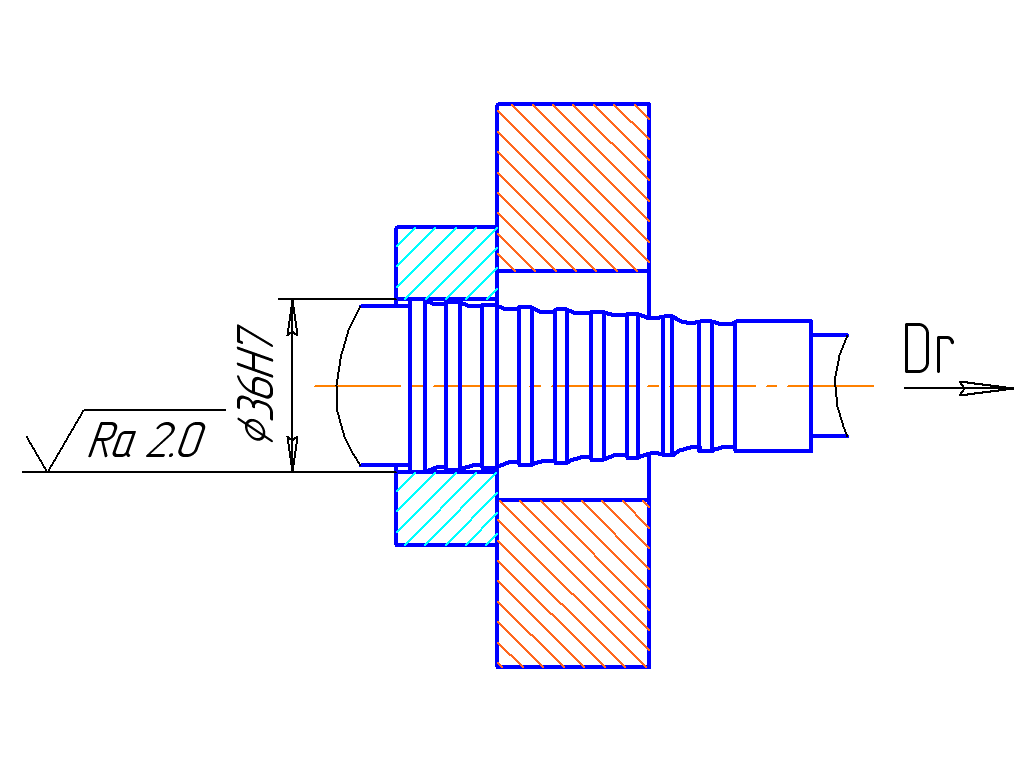

5.12. Выполняется схема обработки

6. Требования к оформлению расчета

6.1. Выполненное задание оформляется на стандартных листах формат А4. Первый лист титульный (см. приложение 1)

Пример выполнения задания

Вариант № 31

Задание: На горизонтально-протяжном станке протягиваем цилиндрическое отверстие диаметром Д и длиной l. Параметр шероховатости обработанной поверхности Rа = 2мкм. Одновременно обрабатывается одна заготовка. Протяжка изготовлена из Р18.

Конструктивные элементы протяжки: подъем на зуб на сторону Sо; общая длина L; длина до первого зуба l1; шаг режущих зубьев tо. Число зубьев в секции Zс.

Геометрические элементы: передний угол γº ; задний угол на режущих зубьях α°. Необходимо: назначить режим резания; определить основное время. Модель станка 7523.

Таблица 22

| № варианта |

Материал заготовки

| Диаметр протягиваемого отверстия Д, мм

| Длина протягиваемого отверстия l, мм |

Конструктивные элементы

| |||||

| S0 мм/зу6 | L, мм | l1 мм | t0 мм | Zc | γº | ||||

| 31 | Серый чугун 240 НВ | 36Н7 | 44 | 0,025 | 510 | 265 | 8 | - | 12 |

1. Определяем группу обрабатываемости материала.

Группа II [4. т.53 стр.299]

2. Определяем скорость резания.

V = 5 м/мин [4. т.52 стр.299]

Скорость рабочего хода по паспорту станка

V= 1,5....11,5 м/мин.

3. Определяем силу резания.

Рz = 89 Н [4.т.54 стр.300]

4. Определяем общую длину режущей кромки, участвующей в работе

В=π·Д·(Zp/Zc)

Zс = 0 по условию

Zр = (l / t0)+1=(44 / 8)+1=6,5

В =3,14 · 36 · 6,5 =735 мм.

5. Общая сила резания.

Рz об = Рz • В = 89 • 735 = 65415 Н = 6,5 т.с (тонна сила)= 6541,5 кгс.

6. Сравниваем силы резания.

Рz об < Рz тяг

Рz тяг = 10 т.c. - по паспорту станка.

6,5 < 10 т.c.

7. Определяем скорость резания, допускавшую мощностью станка.

м/мин;

м/мин;

Необходимо  , 5<14.

, 5<14.

8. Мощность, требуемая на протягивание

кВт.

кВт.

Nэф=N∂ · η=18,5  0,85=15,7 кВт.

0,85=15,7 кВт.

Nэф > Nрез, 17,7>5,3 - Обработка возможна

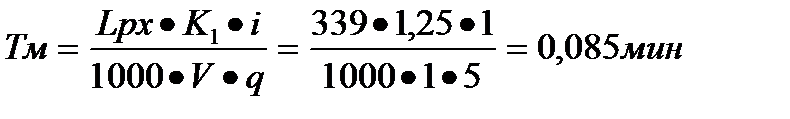

9. Определяем машинное время.

Lрх = ln + l + lдоп.

ln= L-l1=510-256=245 мм,

l= 44 мм, lдоп = 30-50 мм.

Lрх = 245+44+50=339 мм,

V0X = 20 м/мин по паспорту станка

V=5м/мин

q= 1, i = число рабочих ходов = 1

Эскиз обработки

Рис. 16

Задание: На горизонтально- протяжном станке протягивают цилиндрическое отверстие диаметром Д и длиной l. Параметр шероховатости обработанной поверхности Rа = 2 мкм. Одновременно обрабатывается одна заготовка. Протяжка изготовлена из быстрорежущей стали Р18. Конструктивные элементы протяжки: подъем на зуб на сторону Sо, общая длина L; длина до первого зуба l1; шаг режущих зубьев tо/ Число зубьев в секции Zс. Геометрические элементы: передний угол γº ; задний угол на режущих зубьях α°. Необходимо: назначить режим резания; определить основное время. Модель станка 7523. Схема резания – переменного резания.

Таблица 23

| № варианта | Материал заготовки

| Диаметр протягиваемого отверстия Д, мм

| Длина протягиваемого отверстия l, мм | Конструктивные элементы

| |||||

| S0 мм/зу6 | L, мм | l1 мм | t0 мм | Zc | γº | ||||

| 1 | Сталь 20 ХН σв = 60 кгс/мм2 | 30Н8 | 40 | 0,2 | 540 | 200 | 10 | 2 | 15 |

| 2 | Сталь 45 ХН σв = 75 кгс/мм2 | 32Н7 | 50 | 0,25 | 480 | 210 | 8 | 2 | 15 |

| 3 | Серый чугун 215 НВ | 24Н9 | 45 | 0,02 | 580 | 260 | 12 | 3 | 10 |

| 4 | Сталь 40 σв = 65 кгс/мм2 | 38Н7 | 50 | 0,01 | 490 | 200 | 13 | 2 | 10 |

| 5 | Сталь 50 σв = 70 кгс/мм2 | 40Н9 | 60 | 0,16 | 700 | 320 | 9 | 3 | 15 |

| 6 | Серый чугун 210 НВ | 34Н8 | 35 | 0,12 | 685 | 310 | 16 | 3 | 15 |

| 7 | Сталь 20 σв = 50 кгс/мм | 48Н8 | 40 | 0,03 | 630 | 280 | 14 | 2 | 12 |

| 8 | Серый чугун 160 НВ | 50Н7 | 30 | 0,06 | 475 | 230 | 10 | 2 | 12 |

| 9 | Сталь 38 ХА σв = 68 кгс/мм2 | 42Н9 | 45 | 0,18 | 520 | 250 | 8 | 3 | 15 |

| 10 | Серый чугун 170 НВ | 37Н9 | 25 | 0,10 | 690 | 290 | 8 | 3 | 15 |

| 12 | Сталь ХВГ σв = 55 кгс/мм2 | 46Н9 | 45 | 0,16 | 560 | 260 | 18 | 3 | 13 |

| 13 | Сталь Х12М σв = 60 кгс/мм2 | 56Н7 | 50 | 0,01 | 710 | 315 | 11 | 2 | 15 |

| 14 | Сталь 40Г 229 НВ | 31Н8 | 25 | 0,2 | 500 | 200 | 8 | 2 | 15 |

| 15 | Серый чугун 175 НВ | 29Н7 | 38 | 0,03 | 480 | 190 | 12 | 3 | 15 |

| 16 | Сталь 35 σв = 50 кгс/мм2 | 25Н8 | 40 | 0,16 | 620 | 280 | 18 | 2 | 12 |

| 17 | Сталь У10 σв = 60 кгс/мм2 | 23Н9 | 43 | 0,22 | 670 | 300 | 16 | 2 | 15 |

| 18 | Сталь А20 168 НВ | 33Н7 | 36 | 0,02 | 540 | 240 | 14 | 2 | 10 |

| 19 | Сталь 65Г σв =60 кгс/мм2 | 39Н8 | 30 | 0,08 | 470 | 220 | 10 | 3 | 15 |

| 20 | Сталь 30Л σв = 50 кгс/мм2 | 47Н8 | 42 | 0,08 | 560 | 310 | 12 | 2 | 15 |

| 21 | Сталь 40 ХГС 225 НВ | 41Н7 | 35 | 0,04 | 580 | 320 | 14 | 2 | 15 |

| 22 | Ковкий чугун 220 НВ | 53Н9 | 45 | 0,12 | 430 | 200 | 10 | 3 | 12 |

| 23 | Сталь 9 ХС σв = 60 кгс/мм2 | 55Н7 | 40 | 0,06 | 650 | 260 | 16 | 3 | 12 |

| 24 | Сталь 40Х13 σв = 65 кгс/мм2 | 54Н8 | 28 | 0,11 | 710 | 320 | 18 | 2 | 15 |

| 25 | Серый чугун 210 НВ | 60Н9 | 32 | 0,13 | 420 | 210 | 10 | 2 | 15 |

| 26 | Сталь 15Г σв = 50 кгс/мм2 | 62Н8 | 30 | 0,16 | 490 | 240 | 11 | 2 | 15 |

| 27 | Сталь 10 δв =35 кгс/мм2 | 20Н8 | .26 | 0,11 | 540 | 210 | 8 | 2 | 15 |

| 28 | Сталь У710 σв = 58 кгс/мм | 22Н9 | 30 | 0,16 | 580 | 240 | 10 | 3 | 15 |

| 29 | Сталь 5 ХНН σв = 70 кгс/мм2 | 64Н7 | 35 | 0,04 | 630 | 270 | 12. | 2 | 15 |

| 30 | Ковкий чугун 180 НВ | 66Н9 | 35 | 0,16 | 700 | 310 | 10 | 2 | 12 |

Дата: 2019-02-02, просмотров: 863.