1. Определяем глубину резания

t = D/2, мм

t = 18/2 = 9мм

2. Назначаем подачу

Sо = (0,33 - 0,38) мм/об [4. табл.25 стр.277]

К1 = 0,9 (глубина сверления до 5D)

Тогда Sо = (0,33 - 0,38) *0,9 = (0,3 - 0,34) мм/об

Корректируем по паспорту станка

Sо = 0,28 мм/об

3. Определяем скорость резания

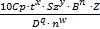

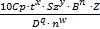

V =  , м/мин

, м/мин

Сv = 9.8 q = 0.4 y= 0.5 m = 0.2 [4. табл.28 стр.278]

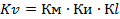

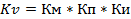

- общий поправочный коэффициент на скорость резания

- общий поправочный коэффициент на скорость резания

Км = Кr  Kr = 0.95 n=1 Км = 0,9 [4. табл. 1,2 стр. 261-262]

Kr = 0.95 n=1 Км = 0,9 [4. табл. 1,2 стр. 261-262]

[4. табл. 6 стр. 263]-поправочный коэффициент, учитывающий влияние инструментального материала

[4. табл. 6 стр. 263]-поправочный коэффициент, учитывающий влияние инструментального материала

[4. табл. 31 стр. 280]-поправочный коэффициент, учитывающий глубину обрабатываемого отверстия.

[4. табл. 31 стр. 280]-поправочный коэффициент, учитывающий глубину обрабатываемого отверстия.

0,9

0,9  1

1  0,85 = 0,765

0,85 = 0,765

V =  0,765 = 21м/мин

0,765 = 21м/мин

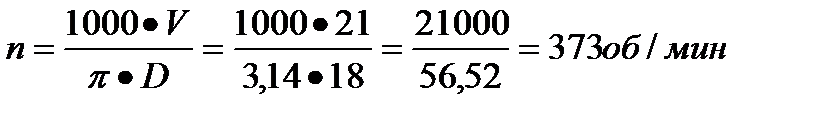

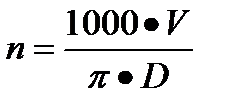

4. Число оборотов шпинделя

nд = 355 об/мин (по паспорту станка)

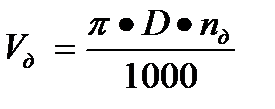

5. Определяем действительную скорость резания

м/мин

м/мин

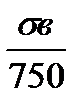

6. Определяем крутящий момент

Мкр = 10 См  Kp – при сверлении

Kp – при сверлении

См = 0,0345 q = 2 y = 0.8 [4. табл.32 стр.281]

Кр = Кмр = 0,9 [4. т.9 стр. 264]

Мкр = 0,0345  0,9 = 3,62Н•м

0,9 = 3,62Н•м

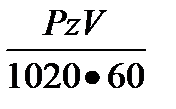

7. Определяем мощность, затраченную на резание

N =  , кВт

, кВт

N=  = 0,13 кВт

= 0,13 кВт

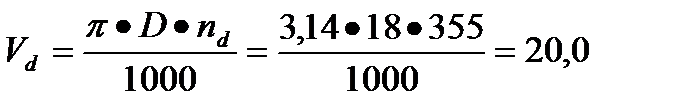

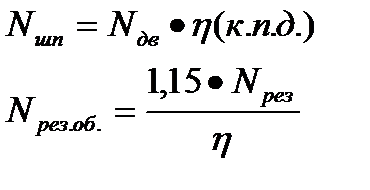

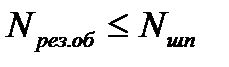

Проверяем, достаточна ли мощность привода станка

(к.п.д.)

(к.п.д.)

Nшп = 4,5  0,8 = 3,6 кВт

0,8 = 3,6 кВт

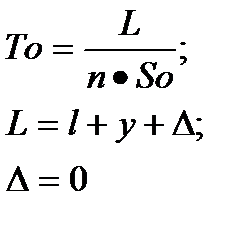

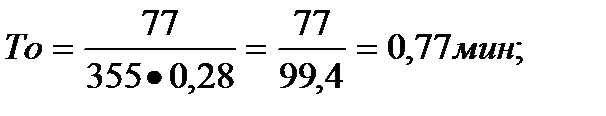

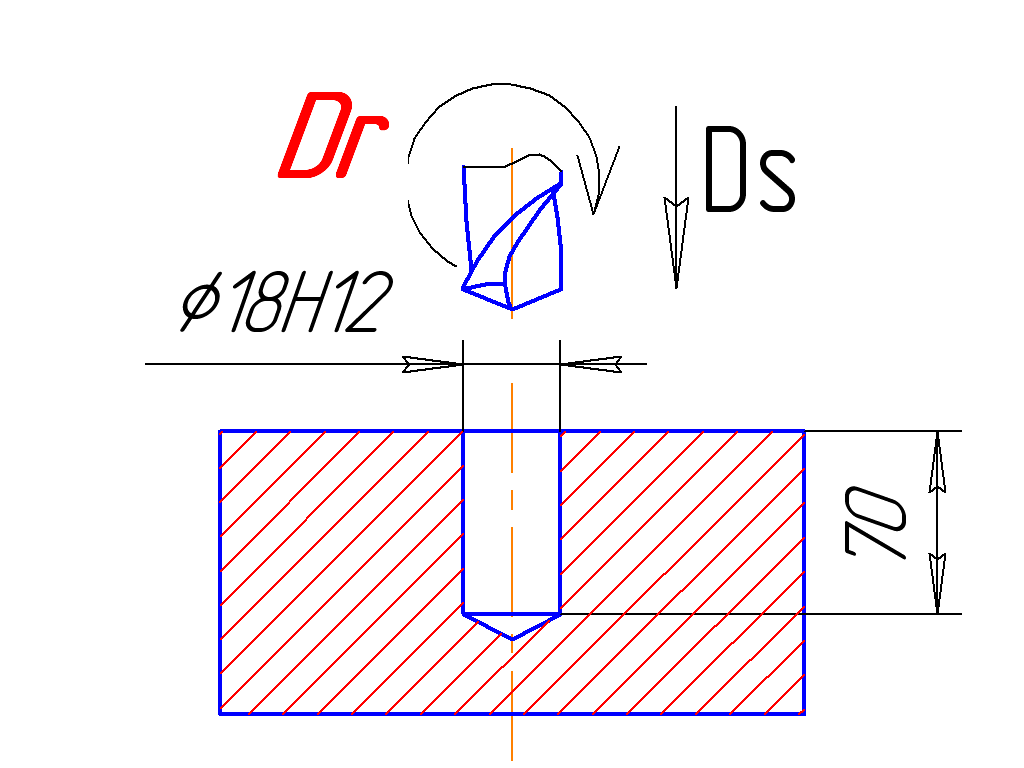

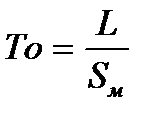

8. Определяем основное время

y =7 мм. [3. прил.4 стр.374]

L=70+7=77 мм

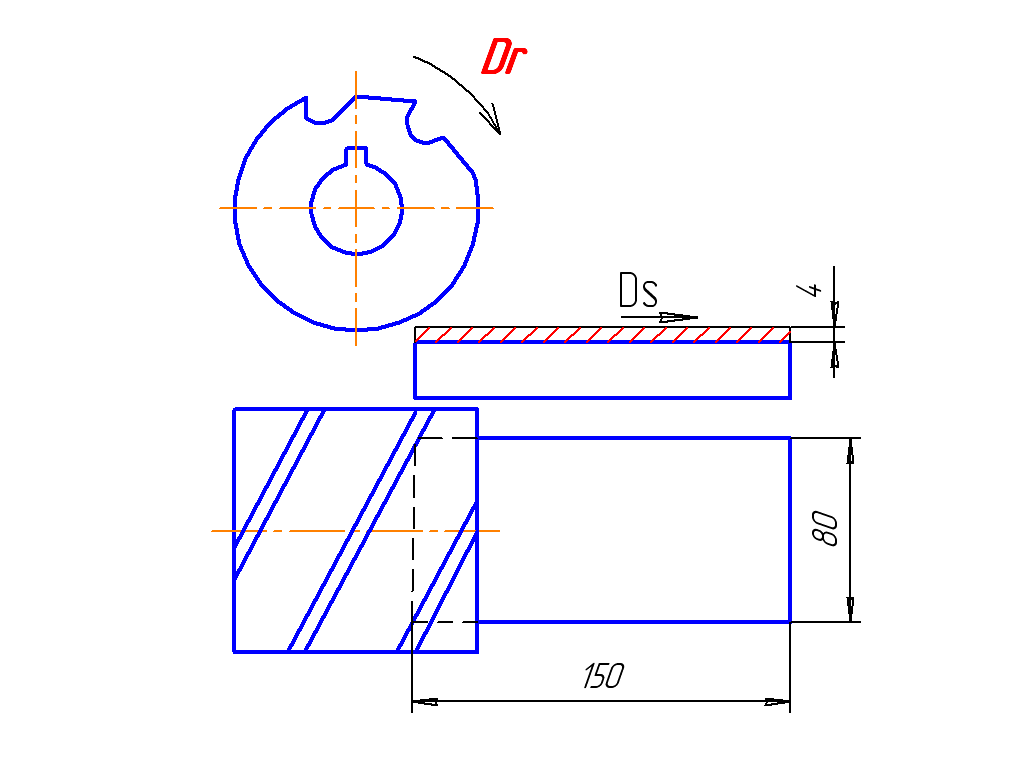

Эскиз обработки

Рис. 12

Задание: На вертикально-сверлильном станке 2Н135 проводят сверление отверстия диаметром D и глубиной l.

Необходимо: выбрать режущий инструмент, назначить элементы режима резания; определить основное время.

Таблица 14

| № варианта

| Материал заготовки | D | l | Отверстие

| Обработка

|

|

мм | |||||

| 1 | Сталь 10 σв = 35 кгс/мм2 | 15Н12 | 30 | Глухое | С охлаждением |

| 2 | Сталь 40 σв= 45 кгс/мм2 | 22Н14 | 40 | Сквозное | С охлаждением |

| 3 | Серый чугун 200НВ | 16Н14 | 35 | Сквозное | Без охлаждения |

| 4 | Сталь 40 Х σв= 55 кгс/мм2 | 18Н13 | 50 | Сквозное | С охлаждением |

| 5 | Сталь 20 Х 170 НВ | 20Н14 | 60 | Сквозное | С охлаждением |

| 6 | Серый чугун 210 НВ | 10Н14 | 35 | Глухое | Без охлаждения |

| 7 | Сталь 12Х3 σв= 45 кгс/мм2 | 19,2Н14 | 40 | Глухое | С охлаждением |

| 8 | Сталь 35 Х σв=48 кгс/мм2 | 24Н14 | 20 | Глухое | С охлаждением |

| 9 | Серый чугун 170 НВ | 18,25 | 50 | Сквозное | Без охлаждения |

| 10 | Сталь 20 σв=38 кгс/мм2 | 15Н12 | 60 | Глухое | С охлаждением |

| 11 | Сталь 45 σв=44 кгс/мм2 | 26Н12 | 50 | Глухое | С охлаждением |

| 12 | Ковкий чугун 180 НВ | 24Н12 | 40 | Глухое | Без охлаждения |

| 13 | Сталь 5 Х НМ σв=70 кгс/мм2 | 18Н12 | 20 | Сквозное | С охлаждением |

| 14 | Сталь У7А σв=58 кгс/мм2 | 20Н12 | 70 | Сквозное | С охлаждением |

| 15 | Сталь 65Г σв = 50 кгс/мм2 | 25Н12 | 45 | Сквозное | С охлаждением |

| 16 | Серый чугун 210НВ | 28Н12 | 50 | Глухое | Без охлаждения |

| 17 | Сталь 40 Х 13 σв= 65 кгс/мм2 | 24Н12 | 60 | Глухое | С охлаждением |

| 1 | Сталь 9 х С σв= 60 кгс/мм2 | 20Н12 | 48 | Сквозное | С охлаждением |

| 19 | Ковкий чугун 220 НВ | 26Н12 | 35 | Сквозное | Без охлаждения |

| 20 | Сталь 40 Х С 225 НВ | 8Н12 | 24 | Сквозное | С охлаждением |

| 21 | Сталь 30Л σв=50 кгс/мм | 6Н12 | 20 | Сквозное | С охлаждением |

| 22 | Сталь А20 σв=30 кгс/мм2 | 12Н12 | 40 | Сквозное | С охлаждением |

| 23 | Сталь 35 σв= 50 кгс/мм2 | 14Н12 | 35 | Глухое | С охлаждением |

| 24 | Серый чугун 175 НВ | 16Н12 | 42 | Глухое | Без охлаждения |

| 25 | Сталь 40 Г σв= 55 кгс/мм2 | 16,8Н12 | 25 | Глухое | С охлаждением |

| 26 | Сталь Х12М δв= 60 кгс/мм2 | 17,2Н12 | 52 | Сквозное | С охлаждением |

| 27 | Сталь ХВГ σв = 55 кгс/мм | 18,25Н12 | 34 | Сквозное | С охлаждением |

| 28 | Серый чугун 170 НВ | 24Н12 | 60 | Сквозное | Без охлаждения |

| 29 | Латунь ЛМцЖ 52-4-1 100 НВ | ЗОН12 | 40 | Сквозное | Без охлаждения |

| 30 | Бронза БрАЖН 11-6-6 200 НВ | 24Н12 | 50 | Сквозное | Без охлаждения |

ТЕМА 6 РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ПРИ ЦИЛИНДРИЧЕСКОМ ФРЕЗЕРОВАНИИ ПЛОСКОЙ ПОВЕРХНОСТИ

Цель работы

1.1. Приобретение навыков назначения режимов резания, выбора режущего инструмента и расчета основного времени.

Содержание работы

2.1. Записать данные условий обработки для своего варианта;

2.2. Выбор режущего инструмента, выполнения расчета режимов резания;

2.3. Оформление работы.

Перечень принадлежностей

3.1. Бумага писчая, формат А4 - 4л.;

3.2. Калькулятор, выполняющий функции yx

3.3. Прикладная программа КОМПАС 3D V11

Общие сведения

По конструкции различают цилиндрические фрезы цельные с мелким зубом (для чистовой обработки) из быстрорежущей стали Р18 и с крупным зубом (для черновой обработки); цилиндрические сборные одинарные со вставными ножами из стали Р18;

цилиндрические, оснащенные винтовыми пластинами из твердого сплава.

Режущая часть фрез - пластинки из твердого сплава марок Т5К10; Т14К8, Т15К6 (для обработки стали); ВК6; ВК8 (для обработки чугуна и цветных металлов).

Длина фрезы должна быть больше ширины фрезерования на величину 10 мм минимум.

Порядок выполнения работы

5.1. Запись данных своего варианта (см. таблицу 16)

5.2. Выбор режущего инструмента фрезы цилиндрические [1 т.144 стр.281-284]

Углы заточки [1 т. 139 стр.273-276]

5.3. Назначение элементов режима резания

1. Устанавливаем глубину резания t, мм

2. Назначаем подачу на зуб Sz, мм/зуб [4. табл.33,35,37 стр.283-285]

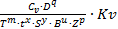

3. Определяем скорость главного движения резания

V =  , м/мин

, м/мин

Значения коэффициента Сv и показателей степени [4. табл. 39 стр.286-290]

Значение периода стойкости Т [4. табл. 40 стр.290]

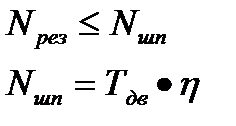

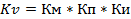

Общий поправочный коэффициент на скорость резания

Км [4 табл. 1-4 стр.261-263]- коэффициент, учитывающий качество обрабатываемого материала

Кп [4 табл. 5 стр.263] – коэффициент, учитывающий состояние поверхности заготовки

Ки [4 табл. 6 стр.263] - коэффициент, учитывающий материал инструмента 4. Определяем частоту вращения шпинделя.

, об/мин

, об/мин

D - диаметр фрезы

Корректируем частоту вращения шпинделя по паспорту станка. Принимаем ближайшее

меньшее значение п∂, об/мин.

5. Определяем действительную скорость резания  ,м/мин

,м/мин

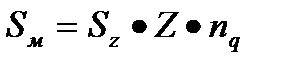

6. Определяем скорость движения подачи Sм

, мм/мин

, мм/мин

Z - число зубьев фрезы

7. Определяем главную составляющую силы резания

Pz =

Kмр

Kмр

Значения коэффициента Ср и показателей степени [4. табл. 41 стр.291]

Км [4. табл. 1-4 стр.261-263]- коэффициент, учитывающий качество обрабатываемого материала

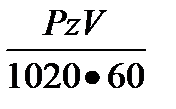

8. Определяем мощность, затрачиваемую на резание

Nрез. =  , кВт

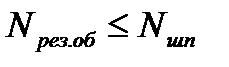

, кВт

- условие резания

- условие резания

В случае, когда Nрез.об. > Nшп - необходимо уменьшить величину припуска, снимаемого за один проход или уменьшить подачу.

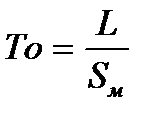

9. Основное время

(мин.)

(мин.)

L= l+ y+ Δ

y - величина врезания

у = √ t  ( D - t) : или [3. прил.4 стр. 377]

( D - t) : или [3. прил.4 стр. 377]

Δ - величина перебега

Δ= 1.....5 мм.

l - длина обрабатываемой плоскости

6. Требования к оформлению расчета

6.1. Выполненное задание оформляется на стандартных листах формат А4. Первый лист титульный (см. приложение 1)

Пример выполнения задания

Вариант № 31

Задание: На горизонтально-фрезерном станке 6Т82Г производится цилиндрическое фрезерование плоской поверхности шириной В и длиной l: припуск на обработку h. Необходимо: выбрать режущий инструмент; назначить режим резания; определить основное время.

Таблица 15

| Материал заготовки | Заготовка

| Обработка; параметр шероховатости поверхности, мкм

| В | l | h |

| мм

| |||||

| Сталь 35 σв=60 кгс/мм2 | Прокат | Черновая с охлаждением, Rz 40 | 80 | 150 | 4 |

1. Выбор режущего инструмента

Фреза цилиндрическая с пластинами твердого сплава Т15К6: Dн = 90, Z=4

Углы заточки γ = 15° α [1. прил.2 стр.369]

(см.слайд 2 приложение 4.2)

2. Глубина резания t = h = 4 мм.

3. Подача

Sz = (0,09 – 0,18), мм/зуб [4. табл.33 стр.283]

Sz = 0,18 мм/ зуб

So = Sz  Z = 0,18

Z = 0,18  4 = 0,72мм/об

4 = 0,72мм/об

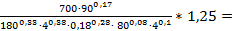

4. Скорость резания (см. слайд 3 приложение 4.3)

V =  , м/мин

, м/мин

Значения коэффициента Сv и показателей степени

Сv = 700; q = 0,17; х = 0,38; y = 0,28; u = 0,08; p = 0,1; m= 0,3 [4. табл. 39 стр.286]

Значение периода стойкости Т = 180мин [4. табл. 40 стр.290]

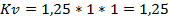

Общий поправочный коэффициент на скорость резания

Км = Кr  Kr = 1 n=1 Км = 1,25

Kr = 1 n=1 Км = 1,25

[4 табл. 1-2 стр. 261-262]

Кп = 1[4. табл. 5 стр.263] – коэффициент, учитывающий состояние поверхности заготовки

Ки= 1 [4. табл. 6 стр.263] - коэффициент, учитывающий материал инструмента

V =  134,71м/мин

134,71м/мин

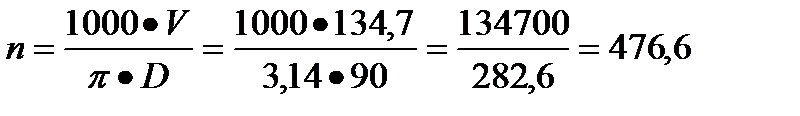

5. Число оборотов шпинделя

об/мин

об/мин

n∂ = 400 об/мин (по паспорту станка)

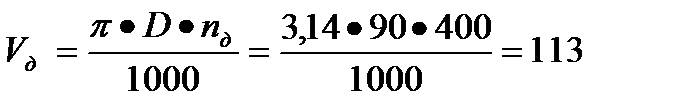

6. Определяем действительную скорость резания

м/мин

м/мин

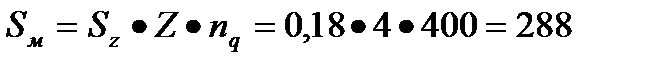

7. Минутная подача

мм/мин

мм/мин

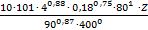

8. Определяем главную составляющую силы резания

Pz =

Kмр Км = (

Kмр Км = (  )

)  Км = 0,85

Км = 0,85

Значения коэффициента Ср и показателей степени

Ср = 101; х= 0,88; y = 0,75; u = 1,0; q = 0,87; w = 0 [4. табл. 41 стр.291]

Pz =  * 0,85 = 5200Н = 520кгс

* 0,85 = 5200Н = 520кгс

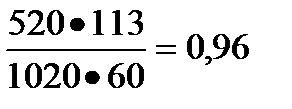

9. Определяем мощность, потребную на резание

Nрез. =  , кВт

, кВт

Nрез. =  кВт

кВт

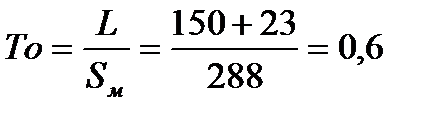

10.  (мин.)

(мин.)

L= l+ y+ Δ y+ Δ=23 мм [3. прил.4 стр.377]

мин.

мин.

Эскиз обработки

Рис. 13

Задание: На горизонтально-фрезерном станке 6Т82Т проводится цилиндрическое фрезерование плоской поверхности шириной В и длиной l; припуск на обработку h. Необходимо: выбрать режущий инструмент, назначить элементы режима резания; определить основное время.

Таблица 16

| №

| Материал заготовки

| Заготовка

| Обработка; параметр шероховатости поверхности, мкм

| В | l | h |

| мм

| ||||||

| 1 | Серый чугун 220НВ | Отливка | Черновая по корке без охлаждения | 60 | 300 | 2,5 |

| 2 | Сталь 10 σв=50кгс/мм2 | Прокат | Черновая с охлаждением | 80 | 220 | 2,8 |

| 3 | Сталь 45 σв=55кгс/мм2 | Отливка | Черновая по корке с охлаждением | 70 | 300 | 2,5 |

| 4 | Серый чугун 220НВ | Отливка | Черновая без корки | 75 | 200 | 3 |

| 5 | Бронза БрАЖ 9-4 120НВ | Отливка | Получистовая (окончательная) без охлаждения Rа=2,0 | 100 | 150 | 1 |

| 6 | Сталь СТ5 σв=60кгс/мм2 | Поковка | Черновая с охлаждением | 62 | 170 | 2,5 |

| 7 | Латунь ЛК 80-3 110НВ | Отливка | Получистовая (окончательная) без охлаждения Ra=2,0 | 55 | 150 | 1 |

| 8 | Серый чугун 220НВ | Отливка | Черновая по корке без охлаждения | 70 | 350 | 3,5 |

| 9 | Сталь ст3 σв=60кгс/мм2 | Поковка | Черновая | 60 | 200 | 3,5 |

| 10 | Серый чугун 160НВ | Отливка | Черновая | 90 | 250 | 4 |

| 11 | Алюминий АЛ5 НВ100 | Отливка | Черновая | 70 | 200 | 2,5 |

| 12 | Сталь40Х σв=58кгс/мм2 | Поковка | Получистовая (окончательная) Rа=2,0 | 55 | 170 | 1,3 |

| 13 | Сталь ХВ2 σв=55кгс\мм2 | Поковка | Получистовая (окончательная) Rа=2,0 | 80 | 240 | 1,5 |

| 14 | Сталь 9ХС σв=58кгс/мм2 | Прокат | Черновая | 90 | 400 | 3 |

| 15 | Сталь 20Х σв=50кгс/мм2 | Прокат | Черновая | 45 | 200 | 2,8 |

| 16 | Сталь 65 Г σв=50кгс/мм2 | Прокат | Получистовая (окончательная) Rа=2,0 | 50 | 300 . | 1,2 |

| 17 | Серый чугун 220НВ | Отливка | Черновая | 75 | 100 | 3.5 |

| 18 | Сталь 35 σв=60кгс/мм2 | Прокат | Черновая | 80 | 140 | 4 |

| 19 | Сталь 40ХНМ σв=85кгс/мм2 | Штампованная | Получистовая (окончательная) c охлаждением Rа=2,0 | 85 | 400 | 1,5 |

| 20 | Серый чугун 220НВ | Отливка | Черновая по корке без охлаждения | 70 | 290 | 4,2 |

| 21 | Латунь ЛК 80 | Отливка | Черновая | 50 | 120 | 3 |

| 22 | Сталь 95Х18 σв=68кгс/мм2 | Поковка | Получистовая (окончательная) Rа=2,0 | 95 | 240 | 1,2 |

| 23 | Сталь 50 σв=68 кгс/мм2 | Штампованная | Черновая | 45 | 300 | 5 |

| 24 | Сталь 12Х18H9Т | Штампованная | Черновая | 60 | 200 | 2,8 |

| 25 | Сталь 30ХГС σв=75кгс/мм2 | Штампованная | Черновая | 70 | 230 | 2 |

| 26 | Алюминий АК8 HB100 σв=49 кгс/мм2 | Штампованная | Получистовая (окончательная) Rа=2,0 | 90 | 130 | 2,5 |

| 27 | Сталь ЗВХНЮ σв=80кгс/мм2 | Штампованная | Черновая | 80 | 210 | 3 |

| 28 | Сталь 10 δв=50кгс/мм2 | Прокат | Черновая | 60 | 340 | 3 |

| 29 | Сталь 40 σв=52кгс/мм2 | Прокат | Черновая | 65 | 300 | 2,9 |

| 30 | Серый чугун 220HВ | Отливка | Черновая | 70 | 320 | 3,6 |

Дата: 2019-02-02, просмотров: 915.