Цель работы

Приобретение навыков расчета сил резания по эмпирическим зависимостям

Содержание работы

2.1 Запись данные условий обработки для своего варианта;

2.2 Выбор всех составляющих для определения скорости резания;

2.3 Выполнение расчета по формуле;

2.4 Определение по нормативам скорости резания;

2.5 Вывод о сравнении скорости резания рассчитанной и выбранной по нормативам.

Перечень принадлежностей

3.1 Бумага писчая формат А4 - 4 л.;

3. 2 Калькулятор, выполняющий функции yх.

Общие сведения

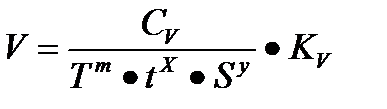

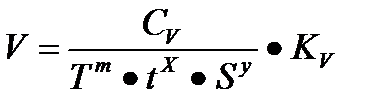

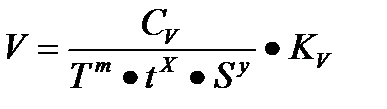

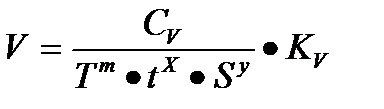

4.1 Скорость резания при наружном продольном и поперечном точении, растачивании рассчитывают по формуле

4.2 Для соответствия значения скорости резания фактическим условиям резания полученные значения умножают на коэффициент Кv - общий поправочный коэффициент, учитывающий измененные условия резания. Кv - представляет собой произведение из ряда коэффициентов.

Порядок выполнения работы

5.1 Оформить таблицу с данными своего варианта (см. таблицу 4);

5.2 Записать формулу расчета скорости резания

5.3 Определить значение коэффициента - Сv и показателей степеней х, у и m ['4 табл. 17 стр. 269, 270]

5.4 Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = [4. табл. 1-4 стр. 261-263]

Кn - коэффициент, учитывающий состояние поверхности

Кп = [4. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Кu = [4.табл.6 стр.263]

При многоинструментальной обработке и многостаночном обслуживании период стойкости увеличивают, вводя соответственно коэффициент Ктл [4. табл.7 стр. 264]и

Ктс [4.табл.8 стр. 264], углов в плане резцов Кφ и радиуса при вершине резца Кr [4. табл. 18 стр. 271];

5.5 Определить общий поправочный коэффициент на скорость резания

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1 - при многоинструментальной обработке

Кv = Км • Кn • Кu •Ку •Ку1 - при обычной обработке;

5.6 Определить скорость резания, подставив данные в формулу;

5.7 Используя нормативы, найти рекомендуемое значение скорости резания;

5.8 Выполнить сравнение скорости, найденной по нормативам и рассчитанной по эмпирической формуле.

6. Требования к оформлению расчета

6.1 Выполненное задание оформляется на стандартных листах формат А4. Первый лист титульный (см. приложение 1)

Пример выполнения задания

Вариант № 31

Задание: Определить скорость главного движения резания, допускаемую режущими свойствами резца при наружном продольном точении для заданных условий обработки.

Таблица 3

| Материал заготовки

| Заготовка

| t, мм

| So, мм/об

| Т, мин

| Марка инструмента материала

| Сечение державки резца

| Геометрический элемент резца | ||

| φ | φ1 | r | |||||||

| º

| мм | ||||||||

| Сталь жаропрочная 12Х18Н9Т 141НВ | Поковка предварит. обработан- ная | 1,5 | 0,34 | 60 | ВК8 | 16х25 | 45 | 10 | 2 |

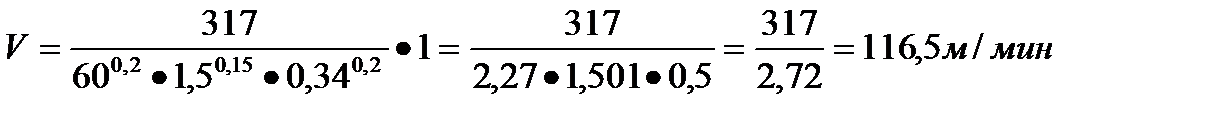

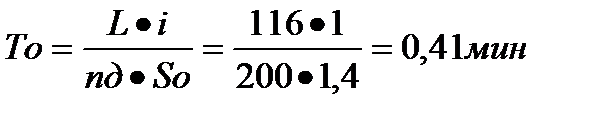

1. Допускаемая резцом скорость резания

2. Выписываем значения коэффициентов и показатели степеней

Сv =317

x = 0,15 [4. табл.17 стр.270]

y = 0,2

m = 0,2

3. Определяем поправочные коэффициенты

Км – поправочный коэффициент, учитывающий влияние физико-механических свойств стали

Км =1[4. табл. 3 стр. 262]

Кn - коэффициент, учитывающий состояние поверхности на скорость резания

Кn = 1[4.табл.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu =1 [4.табл.6 стр.263]

К  – коэффициент, учитывающий влияние параметров резца

– коэффициент, учитывающий влияние параметров резца

К  = 1

= 1

К  1 = 1

1 = 1

Кr = 1 [4. табл.18 стр.271]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1•1•1•1•1•1=1

4. Определяем скорость резания

Таблица 4

| №

| Материал заготовки

| Заготовка

| t, мм

| So, мм/об

| Т, мин

| Марка реж. части

| Сечение державки резца

| Геометрические элемент резца

| |||

| φ | φ1 | r | |||||||||

| 0 | мм | ||||||||||

| 1 | Серый чугун 160НВ | Отливка с коркой | 3 | 0,6 | 45 | ВК3 | 20х30 | 60 | 10 | 1

| |

| 2 | Серый чугун 160НВ | Отливка с коркой | 4 | 0,8 | 40 | ВК3 | 25х25 | 45 | 15 | 1,5

| |

| 3 | Сталь 45 σв=550МПа | Поковка с коркой | 2 | 0,7 | 45 | Т5К10 | 25х25 | 60 | 10 | 1

| |

| 4 | Серый чугун 200НВ | Отливка с коркой | 3 | 0,9 | 90 | ВК3 | 20х30 | 60 | 10 | 1

| |

| 5 | Сталь 20 σв=500МПа | Прокат предварит. обработ. | 3 | 0,52 | 90 | Т15К6 | 16х25 | 90 | 10 | 1,5

| |

| 6 | Сталь 40Х σв=700МПа | Поковка | 3 | 0,57 | 45 | Т5К10 | 25х25 | 90 | 10 | 1

| |

| 7 | Бронза Бр.АЖ9-4 120НВ | Отливка с коркой | 3,5 | 0,61 | 60 | Р6М5 | 16х25 | 60 | 15 | 1

| |

| 8 | Серый чугун 220НВ | Отливка без корки | 1 | 0,3 | 90 | ВК6 | 12х20 | 45 | 15 | 1

| |

| 9 | Сталь СТ5 σв=700МПа | Поковка с коркой | 3,5 | 0,6 | 60 | Т5К10 | 20х20 | 90 | 30 | 1

| |

| 10 | Серый чугун 170НВ | Отливка без корки | 1,5 | 0,28 | 45 | ВК6 | 30х30 | 45 | 20 | 1,5

| |

| 11 | Сталь 35 σв =600МПа | Поковка предварит. обработ. | 1,5 | 0,3 | 60 | Т15К6 | 25х25 | 60 | 15 | 2

| |

| 12 | Серый чугун 190НВ | Отливка с коркой | 4 | 0,9 | 90 | ВК6 | 30х30 | 75 | 30 | 1

| |

| 13 | Латунь ЛК 80-3 110НВ | Отливка без корки | 1,5 | 0,2 | 60 | Р6М5 | 25х25 | 75 | 30 | 1

| |

| 14 | Сталь ЗХА σв=680МПа | Поковка предварит. обработанная | 0,5 | 0,15 | 60 | Т15К6 | 20х20 | 45 | 15 | 2

| |

| 15 | Серый чугун 210НВ | Отливка с коркой | 3,5 | 0,8 | 45 | ВК3 | 25х25 | 75 | 30 | 1

| |

| 16 | Сталь 40Х11 σв=700МПа | Поковка без корки | 3 | 0,4 | 90 | Т15К6 | 16х16 | 60 | 30 | 1

| |

| 17 | Бронза Бр АЖН-11- 66 180НВ | Отливка с коркой | 4 | 0,6 | 60 | Р6М5 | 30х30 | 75 | 30 | 1

| |

| 18 | Серый чугун 215НВ | Отливка без корки | 1 | 0,6 | 90 | ВК6 | 25х25 | 45 | 25 | 1,5

| |

| 19 | Сталь 40Х13 σв=200МПа | Прокат | 1 | 0,3 | 60 | ВК6М | 16х25 | 45 | 10 | 2

| |

| 20 | Серый чугун 475НВ | Отливка с коркой | 4 | 0,7 | 45 | ВК3 | 20х30 | 75 | 20 | 1.5

| |

| 21 | Сталь 40Х σв=700МПа | Поковка без корки | 3 | 0,52 | 90 | Т15К6 | 25х25 | 45 | 45 | 1,5

| |

| 22 | Серый чугун 200НВ | Отливка с коркой | 1,5 | 0,3 | 60 | ВК3 | 16х25 | 75 | 20 | 1

| |

| 23 | Сталь 35Л σв =500МПа | Отливка с коркой | 4 | 0,74 | 45 | Т5К10 | 25х25 | 90 | 20 | 1,5

| |

| 24 | Бронза Бр-3 78НВ | Отливка с коркой | 2 | 0,21 | 60 | Р6М5 | 16х20 | 45 | 10 | 1

| |

| 25 | Сталь 45ХН σв=750МПа | Поковка предварит. обработанная | 0,8 | 0,2 | 60 | Т30К4 | 16х25 | 45 | 10 | 2

| |

| 26 | Латунь ЛКС80-3-3 90НВ | Отливка с коркой | 3 | 0,57 | 60 | Р6М5 | 20х30 | 75 | 20 | 1

| |

| 27 | Серый чугун 160НВ | Отливка без корки | 1 | 0,4 | 90 | ВК6 | 16х25 | 45 | 10 | 2

| |

| 28 | Латунь ЛМц ОС 58-2-2-2 90НВ | Отливка без корки | 1 | 0,3 | 90 | РР6М5 | 12х20 | 45 | 15 | 1

| |

| 29 | Серый чугун 190НВ | Отливка с коркой | 3 | 0,56 | 45 | ВК3 | 25х25 | 45 | 20 | 1

| |

| 30 | Серый чугун 190НВ | Отливка предварит. обработанная | 1 | 0,3 | 90 | ВК6 | 20х20 | 45 | 15 | 1

| |

ТЕМА 3. РАСЧЁТ РЕЖИМОВ РЕЗАНИЯ ПРИ НАРУЖНОЙ ОБРАБОТКЕ ПОВЕРХНОСТЕЙ НА ТОКАРНЫХ СТАНКАХ

1. Цель занятия

Приобретение навыков назначения режимов резания, выбора режущего инструмента и расчета основного времени.

Содержание работы

2.1 Запись данных условий обработки поверхности для своего варианта (см. таблицы 8, 9, 10)

2.2 Выбор режущего инструмента, выполнение расчёта элементов режима резания.

2.3 Оформление работы.

Перечень принадлежностей

3.1 Бумага писчая формат А4 – 3 листа.

3.2 Калькулятор, выполняющий функции yх.

3.3 Прикладная программа КОМПАС 3D V11

Общие сведения

4.1 Токарные резцы для наружной обработки делятся на проходные прямые и отогнутые, упорные, подрезные, отрезные, прорезные, галтельные и фасонные.

Проходные резцы применяют для обработки вдоль оси заготовки и подрезки торца. Подрезные резцы применяют для обработки поверхностей заготовки в направлении, перпендикулярном или наклонном к оси вращения.

Для подрезания торца может быть использован проходной упорный резец (резец необходимо развернуть на некоторый угол с целью образования вспомогательного угла в плане φ 1) Отрезной резец применяют для отрезки заготовок. Прорезной резец применяют для прорезки прямых канавок, длина режущей кромки должна соответствовать ширине канавки. Галтельные резцы применяют для проточки закруглённых канавок.

Материал режущей части резцов:

- быстрорежущая сталь Р6М5 , Р18 (для обработки всех материалов);

- твёрдый сплав ВК 3, ВК 6, ВК 8 (для обработки чугуна, цветных металлов и нержавеющей стали);

- твёрдый сплав Т15К6, Т5К10 (для черновой и получистовой обработки стали);

- твёрдый сплав Т30К4 (для чистовой обработки стали).

Порядок выполнения работы

5.1. Запись данных своего варианта (см. таблицы 8, 9, 10)

5.2. Выбор режущего инструмента.

Классификация и типы токарных резцов:

[1 табл. 84 – 86 стр. 163 – 177] – резцы с режущей частью из Р18, Р6М5 по ГОСТу 10043 – 62

[1 табл. 87 – 89 стр. 178 – 190] – резцы с режущей частью с пластинами твёрдого сплава по ГОСТу 6743 – 61.

Форма заточки передней поверхности режущей части резцов:

Из Р18, Р6М5 [1. табл. 91 стр. 198]

Твердосплавных [1. табл. 93 стр. 201 – 202]

Геометрические параметры режущей части резцов:

Из Р18, Р6М5 [1. табл. 92 стр. 199 – 201]

Твердосплавных [1. табл. 94 стр. 202 – 205]

5.3 Назначение элементов режима резания

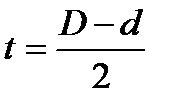

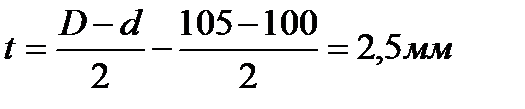

1. Определяем глубину резания

, мм - для продольного точения

, мм - для продольного точения

где D – диаметр поверхности до обработки, d – диаметр поверхности после обработки.

t = h , мм для подрезки торца

где h – величина припуска на обработку торца при однократной подрезке

t = b , мм при прорезке канавок и отрезке заготовок

где b – размер ширины канавки (ширина резца)

2. Назначаем подачу (при черновом точении принимается максимально допустимой по мощности оборудования, жесткости системы СПИД, прочности режущей пластины и прочности державки).

So, мм / об - [4. табл. 11, 13, 15 стр. 266, 268 ] – для чернового точения

So, мм / об - [4. табл. 14 стр. 268 ] – для обработки в зависимости от заданной чистоты поверхности

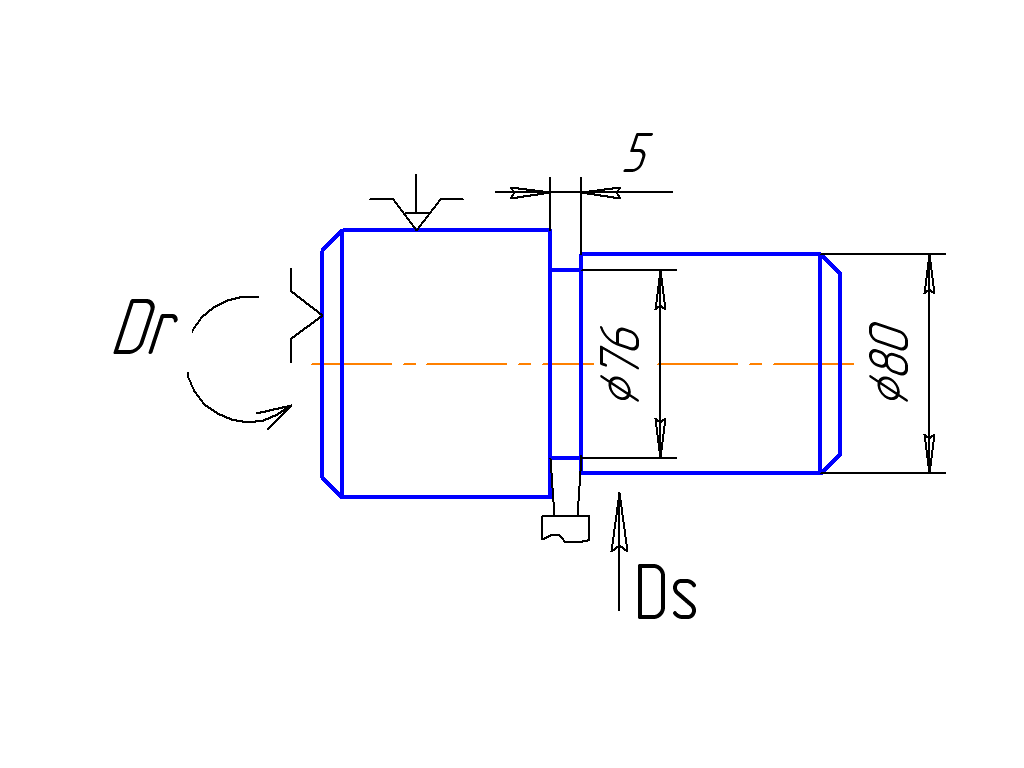

3. Определяем скорость главного движения резания при наружном продольном и поперечном точении по эмпирической формуле

, м/мин

, м/мин

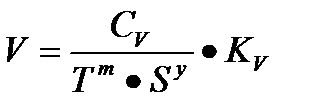

При отрезании, прорезании и фасонном точении по формуле

, м/мин

, м/мин

Примечание: среднее значение стойкости Т при одноинструментной обработке 30-60 мин.

Определяем значение коэффициента - Сv и показателей степеней х, у и m ['4 табл. 17 стр. 269, 270];

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = [4. табл. 1-4 стр. 261-263]

Кn - коэффициент, учитывающий состояние поверхности

Кп = [4. т.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Кu = [4.т.6 стр.263]

При многоинструментной обработке и многостаночном обслуживании период стойкости увеличивают, вводя соответственно коэффициент Ктл [4. табл. 7 стр. 264]и

Ктс [4.табл. 8 стр. 264], углов в плане резцов Кφ и радиуса при вершине резца Кr [4. табл. 18 стр. 271];

Определяем общий поправочный коэффициент на скорость резания

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1 - при многоинструментной обработке

Кv = Км • Кn • Кu •Ку •Ку1 - при обычной обработке.

Учитываем примечание п.2-5 (см.4. табл. 17 стр. 270)

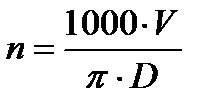

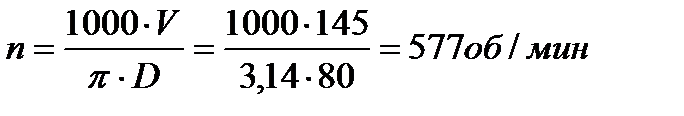

4. Определяем частоту вращения шпинделя

, об/мин.

, об/мин.

Корректируем число оборотов по паспорту станка

nд , об / мин ( принимаем ближайшее меньшее значение )

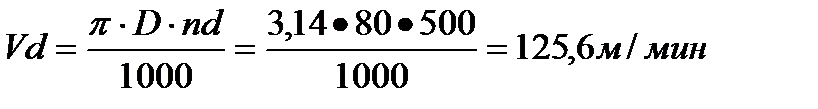

5. Определяем действительную скорость резания

, м/мин.

, м/мин.

6. Определяем силу резания

Рz = 10  Cp

Cp  tX

tX  SоY

SоY  Vn

Vn  Кр, Н

Кр, Н

Выписываем значения коэффициентов и показателей степеней формулы;

Cp X Y n [4. табл. 22 стр. 273]

Определяем соответствующие поправочные коэффициенты;

Км - коэффициент на характеристику механических свойств обрабатываемого материала

[ 4. таб 10 стр.265] - для медных и алюминиевых сплавов

[ 4. таб 9 стр.264] - для стали и чугуна

Кγ - коэффициент на передний угол γ

Кφ - коэффициент на главный угол в плане

Кλ- коэффициент на угол наклона режущей кромки [4. таб.23 стр.275]

7. Определяем мощность, затрачиваемую на резание по формуле

N =  ,кВт

,кВт

При одновременной работе нескольких инструментов эффективную мощность определяют как суммарную мощность отдельных инструментов

Проверяем достаточна ли мощность станка

N рез < N шп - условие обработки

N шп = Nд · η

Nд - мощность двигателя станка

η - коэффициент полезного действия.

В случае N рез > N шп

Необходимо выполнить обработку за несколько проходов или (в случае не большого превышения мощности) уменьшить подачу.

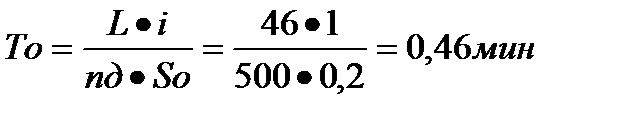

8. Определяем основное время.

, мин.

, мин.

L = l + y + ∆; ∆ = 2…5мм; y + ∆ = l 1 [3. прил. 4 стр. 373]

Вывод: мощность станка позволяет (не позволяет) выполнить обработку при данных режимах резания.

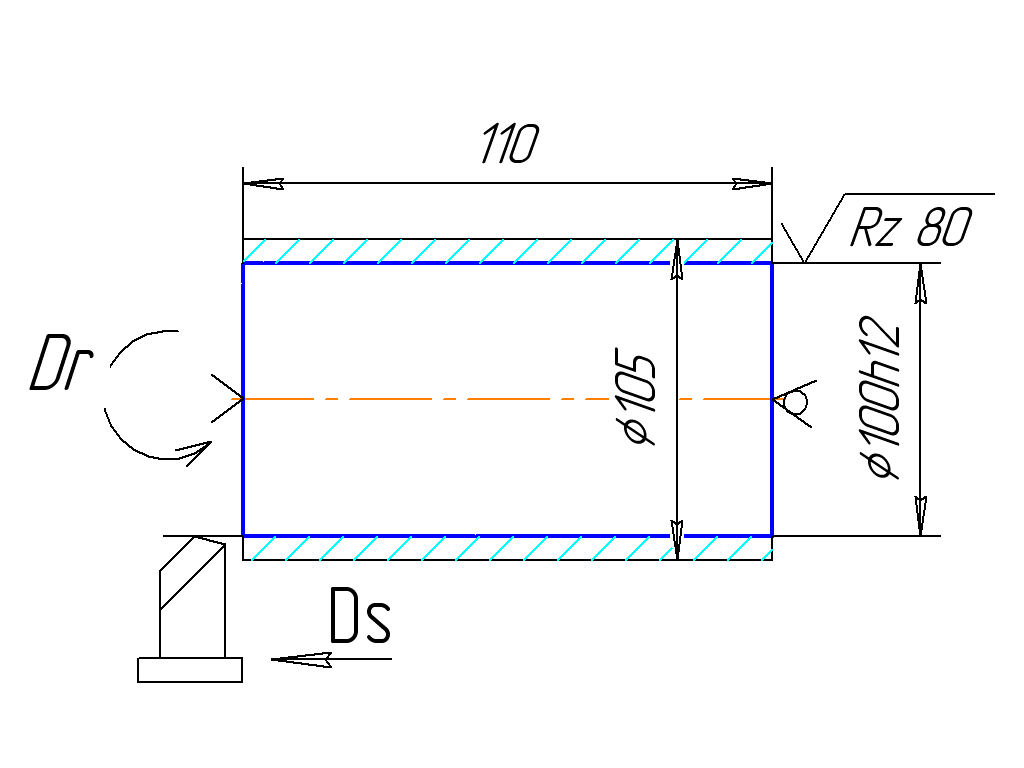

Эскиз обработки

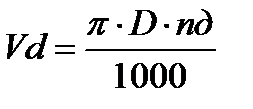

1. При выполнении канавки

Рис. 1

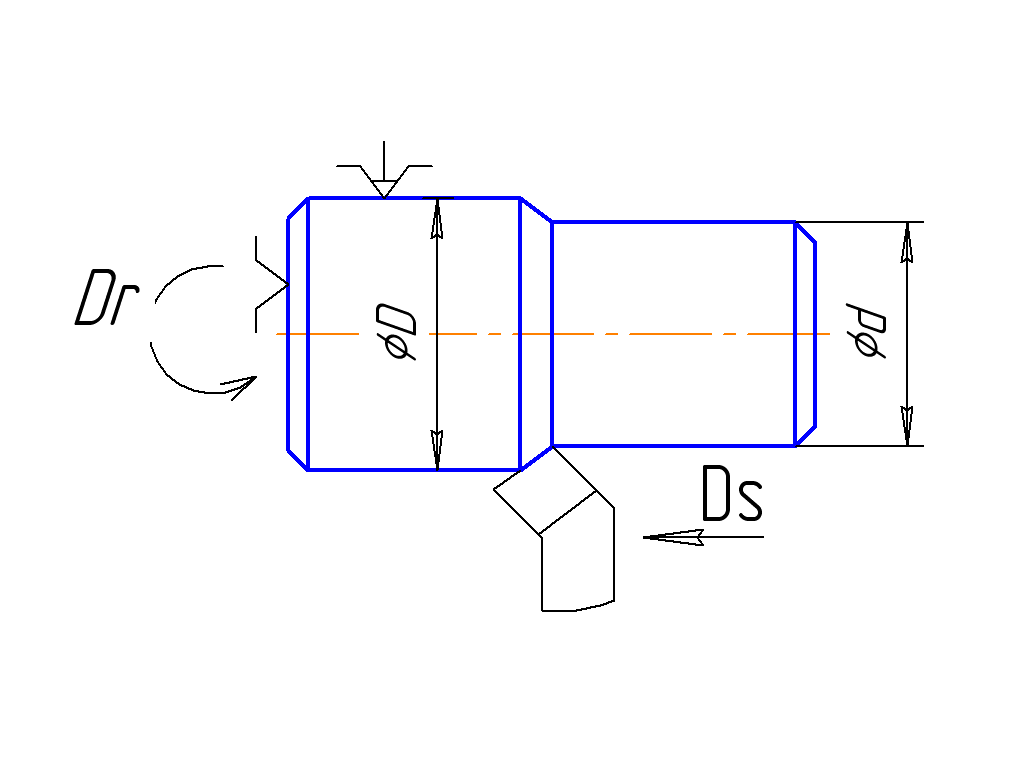

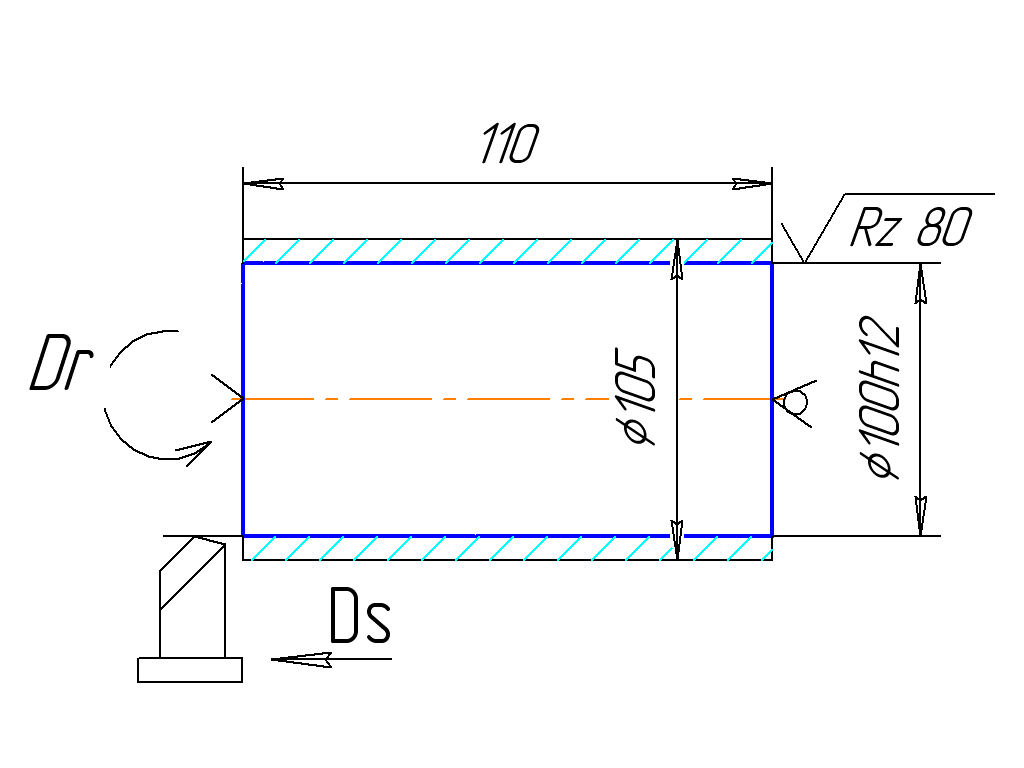

2. При продольном точении до кулачков

Рис. 2

3. При точении в упор

Рис. 3

4. При продольном точении на проход

Рис. 4

5. При подрезке торца

Рис. 5

6. Требования к оформлению расчета

6.1. Выполненное задание оформляется на стандартных листах формат А4. Первый лист титульный (см. приложение 1)

6.2 Эскиз обработки выполняется с использованием прикладной программы КОМПАС 3D V11

Пример выполнения задания

Вариант № 31

Задание: На токарно – винторезном станке 16К20 обтачивают заготовку диаметром D до диаметра d, длина обрабатываемой поверхности l, длина заготовки l1. Необходимо: выбрать режущий инструмент; назначить режим резания; определить основное время (см. слайд 1 приложение 2.1)

Таблица 5

| Материал заготовки | Заготовка

| Способ крепления заготовки

| Обработка и параметр шероховатости, мкм

| Система станок инструмент-заготовка | D | d | l | l1 |

|

мм | ||||||||

| Серый чугун, 160 HB | Отливка с коркой | В центрах | Обтачивание на проход Черновое Rz = 80 | Жёсткая | 105 | 100h14 | 110 | 110 |

Выбор режущего инструмента

Резец проходной прямой правый с пластиной твердого сплава ВК3 ГОСТ 6743 – 61

Размер сечения державки H · B = 25 · 20 [1. табл. 87 стр. 179]

Форма заточки – плоская с отрицательным передним углом [1. табл. 93 стр. 201]

Углы заточки

φ = 45 ° γ = - 5 ° α = 8 ° λ = 10 ° r = 1 [1. табл. 94 стр. 201 – 204]

Назначение режима резания

1. Определяем глубину резания

2. Назначаем подачу:

So = 1,0-1,5 мм / об [ 4. табл. 11 стр 266 ]

Sд = 1,4 мм/ об по паспорту станка

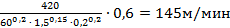

3. Определяем скорость главного движения резания.

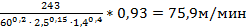

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 243; х = 0,15; y = 0,4; m = 0,2 [4. табл. 17 стр.270]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км =  n = 1.25

n = 1.25

Км =  = 1,24 [4. табл. 1-2 стр. 261-262]

= 1,24 [4. табл. 1-2 стр. 261-262]

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,8 [4. табл. 5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Кu = 1 [4.табл. 6 стр.263]

Кφ = 1; Кφ1 =1; Кr = 0,94 [4. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км  Кn

Кn  Кu

Кu  Ку

Ку  Ку1

Ку1  Кr - при обычной обработке.

Кr - при обычной обработке.

Кv = 1,24  0,8

0,8  1

1  1

1  1

1  0,94 = 0,93

0,94 = 0,93

V =

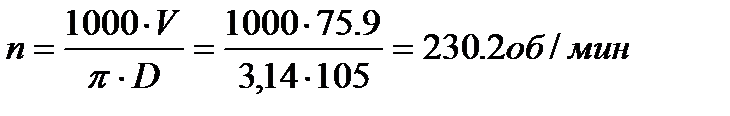

4. Определяем частоту вращения шпинделя

Корректируем число оборотов по паспорту станка

nд = 200 об / мин

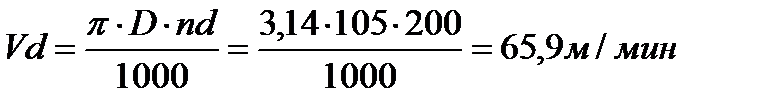

5. Определяем действительную скорость резания

7. Определяем силу резания

Рz = 10  Cp

Cp  tX

tX  SоY

SоY  Vn

Vn  Кр, Н

Кр, Н

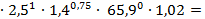

Выписываем значения коэффициентов и показателей степеней формулы;

Cp = 92 X = 1 Y= 0,75 n = 0 [4. табл.22 стр. 274]

Определяем соответствующие поправочные коэффициенты;

Км - коэффициент на характеристику механических свойств обрабатываемого материала

Км = (  n = 0.4 [ 4. табл 9 стр..264]

n = 0.4 [ 4. табл 9 стр..264]

Км = (  = 0,93

= 0,93

Кγ = 1,1- коэффициент на передний угол γ

Кφ = 1- коэффициент на главный угол в плане

Кλ = 1- коэффициент на угол наклона режущей кромки [4. табл.23 стр.275]

Кр = 0,93  1,1

1,1  1

1  1 = 1,02

1 = 1,02

Рz = 10  92

92  10

10  92

92  2,5

2,5  1,29

1,29  1

1  1,02 = 3026Н = 302,6кгс

1,02 = 3026Н = 302,6кгс

8. Определяем мощность, затрачиваемую на резание по формуле

N =  ,кВт

,кВт

N =  = 0.32 кВт

= 0.32 кВт

Nшп = 10  0,75 = 7,5 кВт

0,75 = 7,5 кВт

Проверяем, достаточна ли мощность станка

N рез < N шп - условие обработки

N шп = Nд · η = 10 · 0,75 = 7,5 квт

Nд - мощность двигателя станка

η - коэффициент полезного действия.

Nшп  N

N

9. Определяем основное время.

L = l + y + ∆ ; ∆ = 2…5мм ; y + ∆ = 6 мм [3. прил. 4 стр. 373]

L = 110 + 6 = 116 мм

(см. слайд приложение 2.4)

Эскиз обработки

Рис.6

Пример выполнения задания

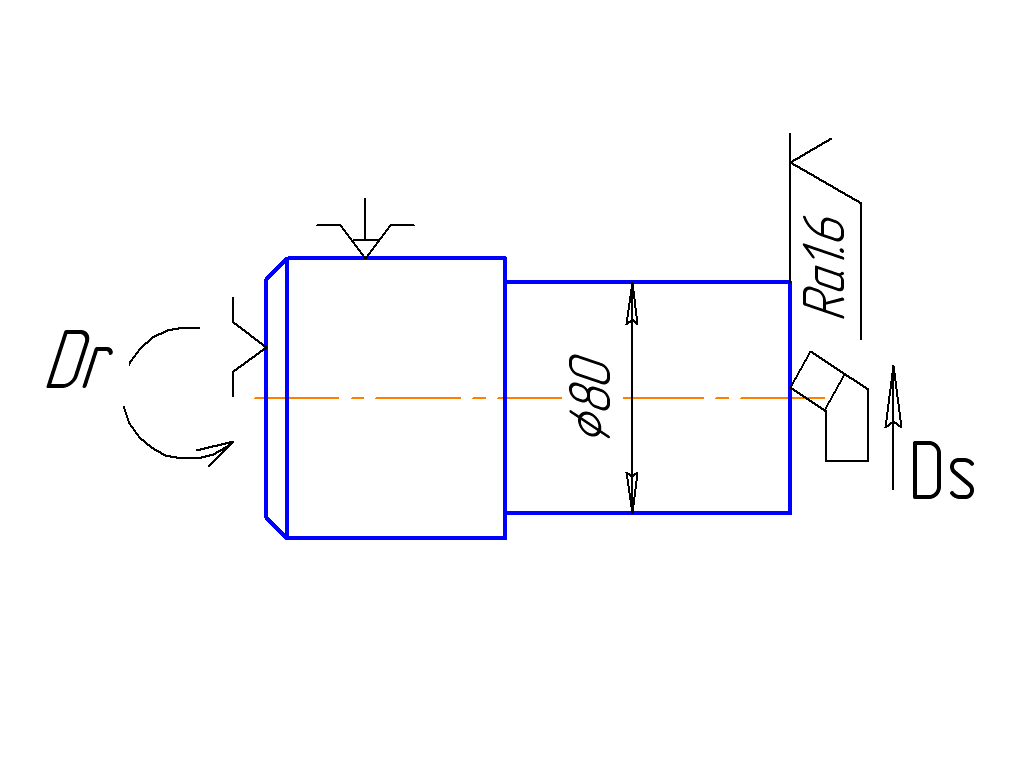

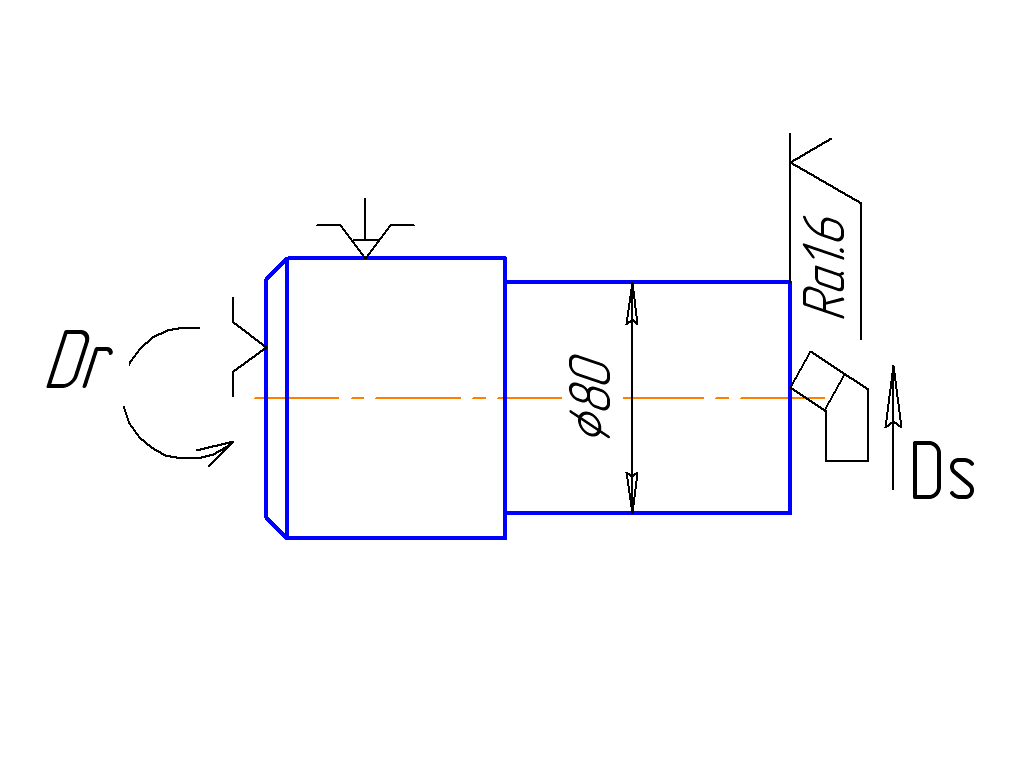

Вариант № 32

Задание: На токарно-винторезном станке 16К20 подрезается торец заготовки диаметром D до диаметра d , припуск на обработку h длина заготовки l 1 необходимо : выбрать режущий инструмент; назначить элементы режима резания; определить основное время. Способ крепления заготовки в самоцентрирующем патроне.

Таблица 6

| Материал заготовки

| Заготовка

| Обработка и параметр шероховатости, мкм

| Система станок инструмент-заготовка

| D | d | h | l1 |

|

мм | |||||||

| Сталь 40Х бв = 700 МПа | Прокат | Подрезка сплошного торца получистовая Rа = 1,6 | Жёсткая | 80 | 0 | 1,5 | 110 |

Выбор режущего инструмента

Резец подрезной отогнутый с пластиной твердого сплава Т15К6 ГОСТ 6743 – 61

Размер сечения державки H · B = 25 · 20 [1. табл. 87 стр. 179]

Форма заточки – передней поверхности радиусная с отрицательной фаской

[1 табл. 93 стр. 201]

Углы заточки

φ = 95 ° γ = 15 ° α = 8 ° λ = - 2 ° r = 1 [1. табл. 94 стр. 202 – 205]

Назначение элементов режима резания (см. слайд 8 приложение 2.8)

1. Определяем глубину резания

t = h = 1,5 мм

2. Назначаем подачу

So = 0,2 мм/об [4. табл. 14 стр. 268]

Sд = 0,2 мм /об по паспорту станка

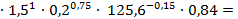

3.Определяем скорость главного движения резания.

, м/мин

, м/мин

Определяем значение коэффициента - Сv и показателей степеней х, у и m

Сv = 420; х = 0,15; y = 0,2; m = 0,2 [4. табл. 17 стр.270]

Определить соответствующие поправочные коэффициенты

Км - коэффициент, учитывающий влияние материала заготовки

Км = Кr  n = 1 Кr = 0,95 [4. табл. 1,2 стр. 261-262]

n = 1 Кr = 0,95 [4. табл. 1,2 стр. 261-262]

Км =  = 1,02

= 1,02

Кn - коэффициент, учитывающий состояние поверхности

Кп = 0,9 [4. табл.5 стр.263]

Кu - коэффициент, учитывающий материал инструмента

Кu = 1 [4.табл.6 стр.263]

Кφ = 0,7; Кφ1 =1; Кr = 0,94 [4. табл. 18 стр. 271]

Определяем общий поправочный коэффициент на скорость резания

Кv = Км  Кn

Кn  Кu

Кu  Ку

Ку  Ку1

Ку1  Кr - при обычной обработке.

Кr - при обычной обработке.

Кv = 1,02  0,9

0,9  0,7

0,7  1

1  0,94 = 0,6

0,94 = 0,6

V =

4. Определяем частоту вращения шпинделя

Корректируем число оборотов по паспорту станка

nд = 500 об / мин

5. Определяем действительную скорость резания

6. Определяем силу резания

Рz = 10  Cp

Cp  tX

tX  SоY

SоY  Vn

Vn  Кр, Н

Кр, Н

Выписываем значения коэффициентов и показателей степеней формулы;

Cp = 300 X = 1 Y= 0,75 n = -0,15 [4. табл.22 стр. 274]

Определяем соответствующие поправочные коэффициенты;

Км - коэффициент на характеристику механических свойств обрабатываемого материала

Км = (  n = 0.75 [ 4. табл. 9 стр. 264]

n = 0.75 [ 4. табл. 9 стр. 264]

Км = (  = 0,95

= 0,95

Кγ = 1- коэффициент на передний угол γ

Кφ = 0,89- коэффициент на главный угол в плане

Кλ = 1- коэффициент на угол наклона режущей кромки [4. табл.23 стр.275]

Кр = 0,95  1

1  0,89

0,89  1 = 0,84

1 = 0,84

Рz = 10  300

300  10

10  300

300  1,5

1,5  0,3

0,3  0,48

0,48  0,84 = 544Н = 54,5кгс

0,84 = 544Н = 54,5кгс

7. Определяем мощность, затрачиваемую на резание по формуле

N =  ,кВт

,кВт

N =  = 0,11 кВт

= 0,11 кВт

Nшп = 10  0,75 = 7,5 кВт

0,75 = 7,5 кВт

Проверяем, достаточна ли мощность станка

N рез < N шп - условие обработки

N шп = Nд · η = 10 · 0,75 = 7,5 квт

Nд - мощность двигателя станка

η - коэффициент полезного действия.

Nшп  N

N

8. Определяем основное время.

L = l + y + ∆ ; ∆ = 2…5мм ; y + ∆ = 6 мм [3. прил. 4 стр 373 ]

l = D/2 = 40мм

L = 40 + 6 = 46 мм

Эскиз обработки

Рис. 7

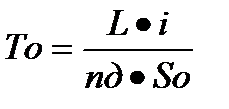

Вариант № 33

Задание: На токарно-винторезном станке 16К20 прорезается канавка диаметром D до диаметра d , шириной b. Необходимо: выбрать режущий инструмент; назначить элементы режима резания; определить основное время. Способ крепления заготовки в самоцентрирующем патроне.

Таблица 7

| Материал заготовки

| Заготовка

| Обработка и параметр шероховатости | Система станок инструмент-заготовка | D | d | b |

|

мм | ||||||

| Сталь 40Х бв = 700 МПа | Прокат | Прорезка канавки | Средняя | 80 | 76 | 5 |

Выбор режущего инструмента

Резец фасонный с пластиной твердого сплава Т15К6 ГОСТ 6743 – 61

Размер сечения державки H · B = 25 · 16 [1. табл. 87 стр. 185]

Углы заточки

φ = 90 ° γ = 5 ° α = 12 ° r = 1 [1. табл. 94 стр. 202 – 205 ]

Дата: 2019-02-02, просмотров: 1082.