- Цель работы

1.1. Приобретение навыков назначения режимов резания, выбора режущего инструмента и расчета основного времени.

- Содержание работы

2.1. Запись данных условий обработки для своего варианта (см. таблицу 12)

2.2. Выбор режущего инструмента, выполнение расчёта режимов резания.

2.3. Оформление работы.

- Перечень принадлежностей

3.1. Бумага писчая формат А4 – 3 листа

3.2 Калькулятор, выполняющий функции yх.

3.3 Прикладная программа КОМПАС 3D V11

- Общие сведения

4.1. Токарные резцы для внутренней обработки делятся на расточные для глухих отверстий и расточные для сквозных отверстий.

Режущая часть резцов:

· Быстрорежущая сталь Р6М5 , Р18 (для обработки всех материалов)

· Твёрдый сплав ВК 3, ВК 6, ВК 8 (для обработки чугуна, цветных металлов и нержавеющей стали)

· Твёрдый сплав Т15К6, Т5К10 (для черновой и получистовой обработки стали)

· Твёрдый сплав Т30К4 (для чистовой обработки) [4. табл.3 стр. 116–118]

- Порядок выполнения работы

5.1. Записать данные своего варианта (см таблицу 12)

5.2. Выбор режущего инструмента.

Классификация и типы токарных резцов

[4. табл. 13-20 стр. 123–134] – резцы из быстрорежущей стали и с пластинами твёрдого сплава.

Форма заточки передней поверхности резцов:

· Из Р6М5 (Р18) [1. табл. 91 стр. 198]

· Твердосплавных [1. табл. 93 стр. 201–202]

Геометрические параметры режущей части резцов:

· Из Р6М5 (Р18) [1 табл. 92 стр. 199–201]

· Твердосплавных [1. табл. 94 стр. 202–205]

5.3 Назначение режима резания

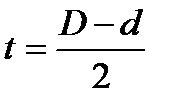

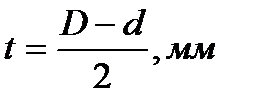

1. Определяем глубину резания

, мм.

, мм.

где d – диаметр отверстия до обработки;

D – диаметр отверстия после обработки.

2. Назначаем подачу:

· So, мм / об – [4 табл. 12 стр. 267] – для чернового растачивания;

· So, мм / об – [4 табл. 14 стр. 268] – для обработки в зависимости от заданной чистоты поверхности.

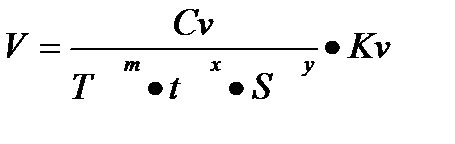

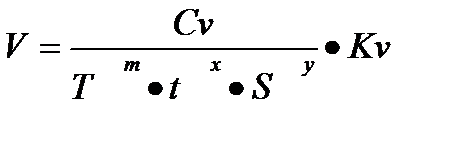

3. Определяем скорость главного движения резания.

Скорость при растачивании:

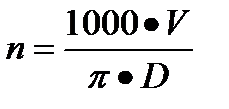

4. Определяем частоту вращения шпинделя

, об/мин.

, об/мин.

Корректируем число оборотов по паспорту станка

nд , об / мин

(принимаем ближайшее меньшее значение)

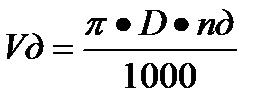

5. Определяем действительную скорость резания

, м/мин.

, м/мин.

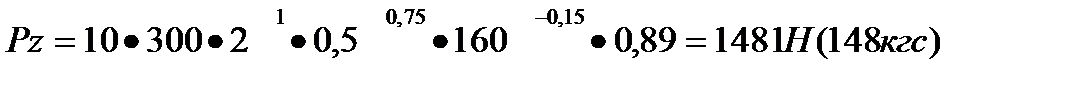

6. Определяем силу резания

Рz = 10 Cpz · tXPZ · SYPZ · VnPZ · Крz, Н

7. Определяем мощность, затрачиваемую на резание

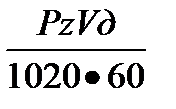

Nрез. =  , кВт

, кВт

Проверить достаточна ли мощность станка

N рез < N шп - условие обработки

N шп = Nд · η

Nд - мощность двигателя станка

η - коэффициент полезного действия.

В случае N рез > N шп

Необходимо выполнить обработку за несколько проходов или (в случае не большого превышения мощности) уменьшить подачу.

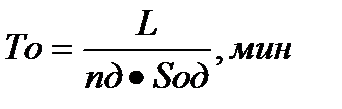

8. Определяем основное время.

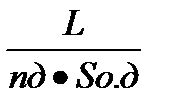

То =  , мин.

, мин.

L = l + y + ∆ ; ∆ = 2…5мм

Эскиз обработки

- При растачивании сквозного отверстия

Рис. 9

2. При растачивании отверстия в упор

Рис. 10

6. Требования к оформлению расчета

6.1. Выполненное задание оформляется на стандартных листах формат А4. Первый лист титульный ( см. приложение 1)

Пример выполнения задания

Вариант № 31

Задание: На токарно-винторезном станке 16К20 растачивают отверстие диаметром d до диаметра D, длина отверстия l, длина заготовки l1 необходимо: выбрать режущий инструмент; назначить элементы режима резания; определить основное время.

Таблица 11

| Материал заготовки

| Заготовка

| Способ крепления заготовки

| Обработка и параметр шероховатости, мкм | Система станок инструмент-заготовка | d | D | l | l1 |

|

мм | ||||||||

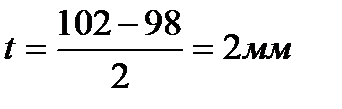

| Cталь 45 бв = 700 МПа | Прокат с просверленным отверстием | В патроне | Растачивание Черновое Rz = 80 | Жёсткая | 98 | 102H12 | 7 0 | 7 0 |

Выбор режущего инструмента

Резец расточной для сквозного отверстия с пластиной твердого сплава Т15К6 ГОСТ 18882-73 [3. т. 13 стр.123]

Размер сечения державки H · B = 25 · 25 [4. табл. 13 стр.123]

Форма заточки – радиусная с отрицательной фаской [1. табл. 93 стр. 201]

Углы заточки

φ = 60 °; φ1 = 10°; γ = 15 °; α = 10 °; λ = - 2 °; r = 1 [1. табл. 94 стр. 201–204]

Назначение режима резания

1. Определяем глубину резания

2. Назначаем подачу:

So = 0,3 – 0,5 мм / об [4. т. 12 стр. 267]

Sд = 0,5 мм/ об по паспорту станка

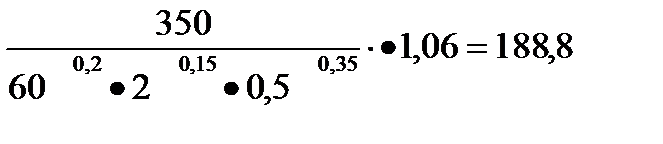

3. Определяем скорость главного движения резания:

, м/мин

, м/мин

Выписываем значения коэффициентов и показатели степеней

Сv =350

x = 0,15 [4. табл.17 стр.269]

y = 0,35

m = 0,2

Определяем поправочные коэффициенты

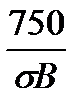

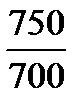

Км – поправочный коэффициент, учитывающий влияние физико-механических свойств стали

Км = Кr (  )

)

[4. т. 1стр. 261]; Кr = 1,1 [4. т. 2 стр. 262]; nv = 1.

[4. т. 1стр. 261]; Кr = 1,1 [4. т. 2 стр. 262]; nv = 1.

Км = 1.1 (  )

)  = 1,18

= 1,18

Кn - коэффициент, учитывающий состояние поверхности на скорость резца

Кn = 1 [4.табл.5 стр.263]

Кu - коэффициент, учитывающий влияние инструментального материала

Кu = 1 [4.табл.6 стр.263]

Кφ – коэффициент, учитывающий влияние параметров резца

Кφ = 0,9

Кφ1 = 1

Кr = 1 [4. табл.18 стр.271]

Кти – коэффициент стойкости

Кти = 1 [4. табл.7 стр.264]

Ктс – коэффициент изменения периода стойкости

Ктс = 1 [4. табл.8 стр.264]

Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1

Кv = 1,18•1•1•1•1·0,9•1·1=1,06

V =  м/мин

м/мин

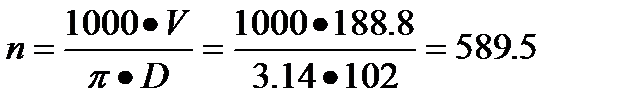

4. Определяем частоту вращения шпинделя:

об/мин

об/мин

Корректируем число оборотов по паспорту станка

nд = 500 об/мин

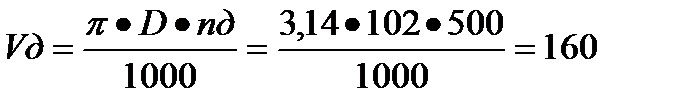

5. Определяем действительную скорость резания:

м/мин

м/мин

6. Определяем силу резания

Рz = 10  Cpz

Cpz  tXPZ

tXPZ  SYPZo

SYPZo  VnPZ

VnPZ  Крz, Н

Крz, Н

Определяем составляющие силы резания

Cp=300 Xp=1 Yp=0,75 np= -0,15 [4. табл.22 стр. 273]

Определяем соответствующие поправочные коэффициенты

Км - коэффициент на характеристику механических свойств обрабатываемого материала

Км = (  )

)  = (

= (  )

)  = 0,95

= 0,95

n = 0,75 [4. табл.9 стр. 264]

Кγ - коэффициент на передний угол γ

Кγ = 1

Кφ - коэффициент на главный угол в плане

Кφ = 0,94

Кλ- коэффициент на угол наклона режущей кромки

Кλ = 1 [4. табл.23 стр.275]

Крz = Км  Кγ

Кγ  Кφ

Кφ  Кλ = 0,94

Кλ = 0,94  1

1  0,94

0,94  1 = 0,89

1 = 0,89

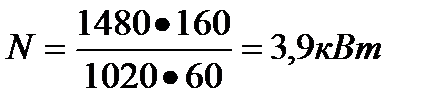

7. Определяем мощность, потребную на резание

Nрез. =  , кВт

, кВт

Проверяем, достаточна ли мощность станка

N рез < N шп - условие обработки

N шп = Nд · η = 10 · 0,75 = 7,5 квт

Nд - мощность двигателя станка

η - коэффициент полезного действия.

3,9<7,5

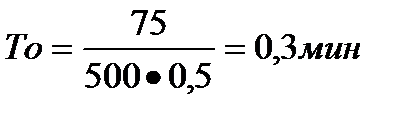

8. Определяем основное время:

L = l + y + ∆ ; ∆ = 2…5мм ; y + ∆ = 5мм

L = 70 + 5 = 75 мм

Эскиз обработки

Рис. 11

Задание: На токарно-винторезном станке 16К20 растачивают отверстие диаметром d до диаметра D, длина отверстия l, длина заготовки l1 необходимо: выбрать режущий инструмент; назначить элементы режима резания; определить основное время.

Таблица 12

| № | Материал заготовки | Заготовка | Обработка. Параметр шероховатости, мкм | d | D | l | l1 |

| мм | |||||||

| 1 | Сталь 40 σв = 650МПа | Поковка | Предварительная, Rz80 | 98 | 104 | 65 | 65 |

| 2 | СЧ 35-22 230НВ | Отливка без корки | Окончательная, Rz20 | 37 | 40 | 35 | 60 |

| 3 | Сталь Ст.5 σв = 650 МПа | Прокат с просверленным отверстием | Окончательная, Rz20 | 42 | 44 | 90 | 90 |

| 4 | СЧ 35-22 210НВ | Отливка с коркой | Окончательная, Rа2,5 | 108 | 110 | 40 | 60 |

| 5 | Сталь 40Х σв = 750 МПа | Поковка | Окончательная, Rа2,5 | 73 | 75 | 110 | 110 |

| 6 | Сталь 40 σв = 550 МПа | Прокат | Предварительная, Rz40 | 42 | 48 | 45 | 45 |

| 7 | СЧ 35-22 210НВ | Отливка с коркой | Предварительная, Rz40 | 112 | 118 | 35 | 55 |

| 8 | Сталь 20 σв = 600 МПа | Отливка без корки | Окончательная, Rа2,5 | 58 | 60 | 95 | 95 |

| 9 | Сталь 40 σв = 650МПа | Поковка | Окончательная, Rа3,2 | 48 | 50 | 48 | 70 |

| 10 | СЧ 15-32 220НВ | Отливка с коркой | Окончательная, Rа2,5 | 126 | 129 | 100 | 160 |

| 11 | Сталь 40 σв = 550МПа | Поковка | Предварительная, Rz40 | 165 | 170 | 70 | 110 |

| 12 | СЧ 15-32 220НВ | Отливка без корки | Окончательная, Rа3,2 | 100 | 102 | 40 | 65 |

| 13 | Сталь 10 σв = 650 МПа | Прокат с просверленным отверстием | Окончательная, Rz20 | 40 | 42 | 100 | 110 |

| 14 | СЧ 35-22 210НВ | Отливка с коркой | Окончательная, Rz20 | 80 | 83 | 50 | 50 |

| 15 | Сталь ХВГ σв = 650 МПа | Прокат с просверленным отверстием | Окончательная, Rа2,5 | 50 | 51 | 63 | 63 |

| 16 | Сталь 50 σв = 600 МПа | Прокат с просверленным отверстием | Окончательная, Rа2,5 | 120 | 122 | 75 | 90 |

| 17 | СЧ 15-32 220НВ | Отливка с коркой | Предварительная, Rz40 | 200 | 208 | 180 | 240 |

| 18 | Сталь 38 ХГТ σв = 600 МПа | Оливка с просверленным отверстием | Предварительная, Rz40 | 102 | 108 | 35 | 65 |

| 19 | Сталь 9ХС σв = 680 МПа | Прокат с просверленным отверстием | Окончательная, Rz20 | 120 | 122 | 80 | 80 |

| 20 | Сталь 12Х18Н9Т σв = 500 МПа | Прокат с просверленным отверстием | Окончательная, Rz20 | 157 | 160 | 45 | 55 |

| 21 | Силумин АЛ3 220НВ | Отливка с коркой | Окончательная, Rz20 | 80 | 82 | 60 | 60 |

| 22 | Латунь ЛКС 80-3-3 | Отливка с коркой | Окончательная, Rz20 | 48 | 50 | 50 | 70 |

| 23 | Сталь 40Х13 σв =600МПа | Прокат с просверленным отверстием | Окончательная, Rа2,5 | 84 | 86 | 40 | 40 |

| 24 | Сталь 45 σв = 680 МПа | Поковка | Окончательная, Rа3,2 | 62 | 65 | 50 | 74 |

| 25 | Сталь 20Х13 σв =600МПа | Прокат с просверленным отверстием | Предварительная, Rz40 | 110 | 116 | 62 | 62 |

| 26 | Латунь ЛКС 80-3-3 | Отливка с коркой | Предварительная, Rz40 | 92 | 96 | 74 | 90 |

| 27 | Сталь ХВГ σв = 650 МПа | Прокат с просверленным отверстием | Предварительная, Rz20 | 25 | 30 | 60 | 60 |

| 28 | СЧ 35-22 210НВ | Отливка с коркой | Окончательная, Rz20 | 34 | 36 | 52 | 76 |

| 29 | Сталь 95Х18 σв = 650 МПа | Прокат с просверленным отверстием | Предварительная, Rz20 | 38 | 40 | 60 | 60 |

| 30 | СЧ 15-32 220НВ | Отливка с коркой | Окончательная, Rz40 | 27 | 28 | 35 | 50 |

Дата: 2019-02-02, просмотров: 935.