С увеличением толщины деталей общее сопротивление участка электрод–электрод и конечное его значение rЭЭК заметно снижаются в основном за счет увеличения площади контакта в процессе сварки (см. табл. 2.3). Увеличение диаметра ядра при s = const, которое достигается повышением силы тока или времени сварки приводит, как правило, к снижению rЭЭ и rЭЭК.

Изменение параметров режима точечной сварки оказывает заметное влияние на rЭЭ вследствие изменения теплового состояния металла и площади контактов. Так, увеличение FCB или I СВ приводит к росту диаметра контактов и снижению rЭЭ. Переход к режимам с большим временем сварки при сохранении одного и того же диаметра ядра также приводит к некоторому снижению rЭЭ и rЭЭ К из-за уменьшения сопротивления пластической деформации и роста размеров контактов.

При точечной сварке используются электроды со сферической и плоской рабочей поверхностью.

Таблица 2.3

Значения r ЭЭ К в конце процесса КТС

| Материал | Толщина деталей, мм | |||||

| 0,3 | 0,5 | 1 | 1,5 | 2 | 2,5 | |

| Электрическое сопротивление, мкОм | ||||||

| Д16АТ | 18 | 16 | 13 | 11 | 10 | 8 |

| Л62 | 76 | 48 | 30 | 24 | 20 | 18 |

| 08 кп | 150 | 135 | 115 | 100 | 90 | 75 |

| 30ХГСА | 115 | 145 | 125 | 110 | 100 | 90 |

| Х15Н5Д2Т | 145 | 165 | 135 | 120 | 110 | 100 |

| 12Х18Н10Т | 215 | 185 | 150 | 130 | 120 | 110 |

| ОТ4-1 | 240 | 210 | 165 | 145 | 133 | 120 |

| Примечание: Данные приведены для двух деталей одинаковой толщины с минимальным диаметром ядра | ||||||

Сварка электродами со сферической рабочей поверхностью отличается меньшими размерами контакта на первом этапе, соответственно большей плотностью тока и большей скоростью тепловыделения. Зона расплавления возникает раньше, чем при сварке электродами с плоской рабочей поверхностью, и поэтому область I на рис. 2.8 менее протяженна и значения rЭЭ в этой области заметно выше. При этом скорость повышения rЭЭ возрастает с уменьшением радиуса сферы. Характер изменения rЭЭ области II для обоих типов электродов примерно одинаков, но в течение всего цикла сварки среднее значение rЭЭ при сварке электродами со сферической рабочей поверхностью на 10…15 % выше, чем при сварке электродами с плоскими рабочими поверхностями.

Таким образом, основным фактором, дестабилизирующим электрическое сопротивление зоны сварки (участка электрод–электрод) и, в конечном итоге, параметры качества получаемых соединений, является в основном электрическое сопротивление контактов. Поэтому при приближенных технологических расчётах, например, сварочного тока, сопротивление зоны сварки rЭЭ обычно принимают равным его значению в конце процесса КТС rЭЭК.

Для упрощения расчета rЭЭ = 2rД (при сварке двух деталей одинаковой толщины) используют условную схему термодеформационного состояния металла зоны сварки. В частности, учитывая, что в контакте электрод–деталь его диаметр dK ЭД примерно равен диаметру рабочей поверхности электрода d Э (dK ЭД ≈ d Э) (см. табл. 2.1), а диаметр контакта деталь–деталь dK ДД приближённо равен диаметру уплотняющего пояска d П (dK ДД ≈ d П) и то, что d Э мало отличается от d П, условно принимают d П ≈ d Э (где d П ≤ 1,2 d Я). Кроме того, принимают также, что сопротивления контактов rЭД и rДД равны нулю.

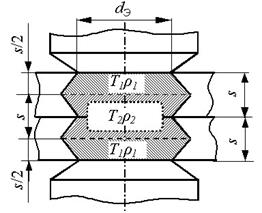

При таких допущениях определяемое сопротивление rЭЭ представляют как сумму сопротивлений двух условных пластин одинаковой толщины s, нагретых до некоторой средней температуры Т1 и Т2 (рис. 2.10).

Рис. 2.10. Схема к расчету электрического сопротивления деталей

к концу цикла сварки r ЭЭ = 2 r ДК

Тогда искомое сопротивление rЭЭК определяется следующей зависимостью:

. (2.5)

. (2.5)

Удельные электросопротивления деталей ρ1 и ρ2 (см. рис. 2.9) определяют соответственно по температурам Т1 и Т2 для полулистов, прилегающих к электродам и контакту деталь – деталь соответственно. В частности, при сварке деталей из низкоуглеродистых сталей Т1 и Т2 принимают соответственно равными 1200 и 1500 °С, а для алюминиевых сплавов — 450 и 630 °С. Коэффициент kP, учитывающий неравномерность нагрева деталей, для сталей принимают равным ~ 0,85, для алюминиевых и магниевых сплавов — ~ 0,9. При сварке деталей толщиной 0,8…3 мм коэффициент А. С. Гельмана АГ (см. рис. 2.7) принимают равным ~ 0,8.

Значения сопротивлений, рассчитанные по зависимости (2.5), как правило, согласуются с экспериментальными данными, в частности, приведенными в табл. 2.3.

Таким образом, электрическая проводимость зоны сварки, определяемая электрическим сопротивлением свариваемых деталей и контактов электрод – деталь и деталь – деталь, зависит от большого числа технологических факторов точечной сварки и отличается значительной нестабильностью, в первую очередь, из-за нестабильности электрических сопротивлений контактов электрод–деталь и деталь–деталь. Поэтому при приближенных решениях технологических задач КТС проводимость зоны сварки оценивают по электрическому сопротивлению только свариваемых деталей.

Дата: 2019-02-02, просмотров: 401.