Электрическая проводимость зоны сварки.

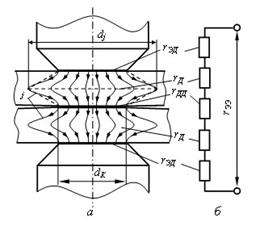

Проводимость зоны сварки характеризуется электрическим сопротивлением участка электрод-электрод r ЭЭ (рис. 2.3).

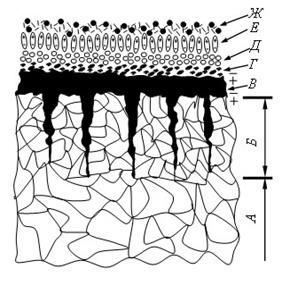

Рис. 2.3. Схема электрического сопротивления зоны сварки

а) – распределение сопротивлений; б) – эквивалентная электрическая схема

В общем случае, сопротивление участка электрод-электрод r ЭЭ представляют в виде суммы последовательно соединенных активных сопротивлений собственно деталей r Д1 и r Д2, контакта между ними r ДД, а также контактов между деталями и электродами r ЭД1 и r ЭД2:

.

.

При сварке же деталей равной толщины и из одного и того же материала эту зависимость можно существенно упростить:

. (2.2)

. (2.2)

Для определения общего электрического сопротивления зоны сварки по зависимости (2.2) необходимо определить величину всех ее составляющих для конкретного процесса формирования соединения.

2.3.2. Контактные сопротивления.

Контактные сопротивления — сопротивления, сосредоточенные в узкой области контактов деталь – деталь и электрод – деталь.

Наличие контактных сопротивлений связано с ограниченностью площади электрического контакта из-за неровной поверхности деталей и электродов, а также из-за различных неэлектропроводных поверхностных образований: оксидных и гидрооксидных пленок, адсорбированной влаги, масел, продуктов коррозии, пыли и т. п.

Реальные поверхности деталей всегда имеют микроскопические неровности, поскольку первые образуются не только при механической обработке поверхностей, но даже и при кристаллизационных или рекристаллизационных процессах в металлах. Эти неровности в технологии машиностроения характеризуют шероховатостью и волнистостью.

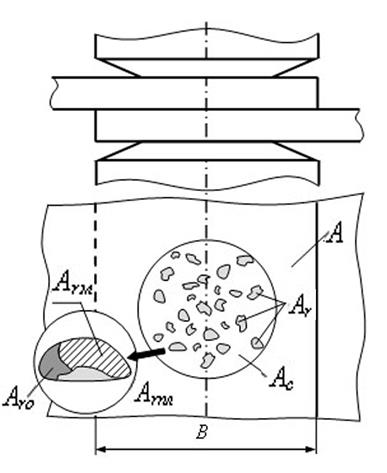

Если бы поверхности деталей были идеально гладкими и плоскими, то контакты между ними существовали бы по всей площади сопрягаемых поверхностей. Эту площадь принято называть "номинальной площадью контакта" и обозначать Аа. Следовательно, при точечной сварке "номинальной площадью контакта" Аа является вся площадь нахлестки (рис. 2.4).

Рис. 2.4. Схема контакта деталь – деталь при их сжатии электродами:

В — ширина нахлестки; Аа — номинальная площадь контакта; Ас — контурная площадь контакта; А r — фактическая площадь контакта; А r м — площадь в единичном фактическом контакте с чистой металлической поверхностью; А r пл — площадь в единичном фактическом контакте, покрытые прозрачными пленками; А r о — площадь в единичном фактическом контакте, покрытые оксидными пленками;

Наличие на поверхностях реальных деталей шероховатости и волнистости приводит к тому, контакт между ними не будет сплошным. Лишь отдельные участки поверхностей воспринимают усилия сжатия. Сумма таких дискретных площадок контакта образует "фактическую площадь контакта", которую принято обозначать А r. Единичные пятна фактического контакта располагаются не равномерно, отдельными областями. Эти области сосредоточения пятен фактических контактов, обведенные контурами в сумме составляют «контурную площадь контакта», которую обозначают Ас. Такая классификация площадей контактов общепринята в технологии машиностроения и сварки.

При контактировании жестких тел контурная площадь контакта определяется в основном геометрическими характеристиками их поверхностей, то есть волнистостью и шероховатостью. При точечной сварке кроме волнистости и шероховатости на контурную площадь контактов оказывает влияние распределение нагрузки и толщина свариваемых деталей вследствие относительно небольшой жесткости последних.

При точечной сварке контурная площадь практически не зависит от площади номинальной, а фактическая площадь составляет всего 1...25 % от контурной площади контакта. Причем, в случае сжатия деталей электродами с плоской рабочей поверхностью пятна единичных микроконтактов распределяются почти равномерно по всей контурной площади. В случае же сжатия деталей электродами со сферической рабочей поверхностью плотность единичных контактов растет к ее периферии.

Реальные поверхности свариваемых деталей (рис. 2.5) всегда покрыты окисной пленкой, состав и толщина которой зависит от рода металла или сплава, от состава, давления и температуры газовой фазы, а так же от продолжительности их воздействия.

Рис. 2.5. Схема поверхности металла, находящегося на воздухе:

А — глубинный металл, не затронутый пластическими деформациями при обработке поверхности; Б — поверхностный, пластически деформированный слой металла полностью дезориентированных кристаллитов с включениями окислов; В — оксидный слой, характерная полярность внутренних и внешних границ которого, а также полярность наружных слоев металла показаны знаками + и -; Г — слой адсорбированных кислородных анионов и нейтральных молекул воздуха; Д — слой молекул воды; Е — слой жировых молекул; Ж — слой ионизированных пылевых частиц

На поверхности окисных пленок возможно наличие адсорбированных газов, влаги и органических веществ, и прочих наслоений. Последние значительно затрудняет сближение металлических поверхностей, так как вещество граничного слоя при сжатии приобретает упругость твердого тела. Поэтому фактическую площадь даже единичного контакта условно можно разделить на три (см. рис. 2.3). К первой, А r м — относятся участки с металлическим контактом, в которых электрический ток протекает без заметного переходного сопротивления, как это имеет место между кристаллами в компактном металле. Ко второй, А r пл — участки с квазиметаллическим контактом, поверхность которых покрыта тонкой пленкой, легко пропускающей ток благодаря туннельному эффекту или фриттинг эффекту. К третьей же, А r мо— участки, не проводящие ток и покрытые мономолекулярными пленками (окислы, сульфаты и тому подобные), которые практически играют роль изоляторов.

С целью создания наиболее благоприятных условий для формирования электрических контактов перед их сваркой, проводят специальную подготовку поверхностей деталей, например, травление с последующей пассивацией или механическую зачистку. При этом время хранения подготовленных деталей до сварки регламентируют. А непосредственно перед ней контролируют сопротивление участка электрод – электрод.

С увеличением электрических сопротивлений контактов, как правило, уменьшается и стабильность их значений. Большие и не стабильные значения электрических сопротивлений контактов являются основными возмущающими факторами процесса КТС, которые могут приводить не только к отклонениям параметров качества сварных соединений, но и к образованию дефектов типа выплеск или непровар.

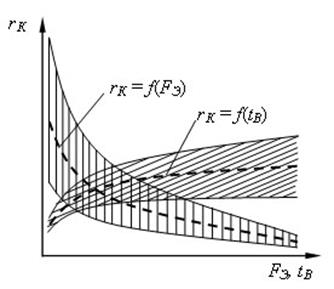

На электрическое сопротивление контактов деталь – деталь и электрод – деталь при точечной сварке наиболее значимо влияют исходное состояние поверхностей деталей и усилие их сжатия (рис. 2.6).

Рис. 2.6. Характерная зависимость электрического сопротивления контактов r К от усилия сжатия электродов F Э и выдержки деталей

Таблица 2.1

Дата: 2019-02-02, просмотров: 463.