Поверхностные пленки (оксиды, слои плакировки и др.), как правило, более тугоплавки (за исключением оксидов железа), чем свариваемые металлы или сплавы. В процессе сварки они должны быть разрушены и удалены с плоскости соединения двух деталей, так как, в общем случае, их наличие в конечной стадии процесса препятствует образованию металлических связей. Этот процесс относят к одному из основных при формировании сварных соединений.

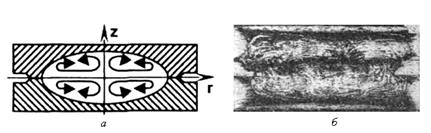

В условиях точечной, рельефной и шовной сварки разрушить и перераспределить поверхностные пленки удается только при расплавлении металла в контакте двух листов. Разрушение и удаление указанных пленок происходит под действием электродинамических сил. Результатом действия этих сил является интенсивное перемешивание жидкого металла ядра в направлениях, указанных стрелками на рис. 2.17, а. Следы перемешивания хорошо видны на микрошлифах поперечных сечений точек при сварке разнородных сплавов или при сварке с прокладкой из другого сплава между листами (рис. 2.17, б).

Рис. 2.17. Перемешивание жидкого металла ядра:

а — направление циркуляции жидкости; б — структура точки

Для контрастности выявления этого процесса время сварки выбирают равным приближенно от трети до двух третей времени сварки номинального режима, так как из-за интенсивного перемешивания жидкого металла при номинальном времени сварки происходит выравнивание состава литого ядра.

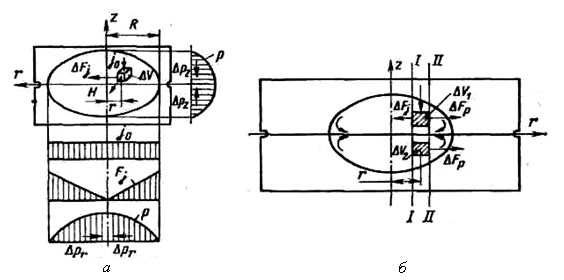

Причинами перемешивания жидкого металла являются силы, возникающие в результате взаимодействия сварочного тока с магнитным полем, созданного этим же током. Характер и направление действия этих сил могут быть определены при рассмотрении упрощенной модели процесса сварки (рис. 2.18). В предположении равномерного распределения плотности тока j0 по сечению ядра сила ΔFj, действующая на элементарный объем металла ΔV, находящийся на расстоянии r от оси z,

ΔFj = μ0 j0 ΔV Н = μ0 j02 ΔV r /2,

где Н = j 0 r/2 — напряженность магнитного поля; μ0 — абсолютная магнитная проницаемость вещества. Направление этой силы определяют по правилу левой руки.

Силы ΔFj, действующие на все объемы ΔV ядра, создают в жидком ядре давление, подобное давлению, возникающему в жидкости от гравитационных сил. Силы ΔFj действуют также на объемы металла, находящегося в твердом состоянии, где они уравновешиваются силами сопротивления кристаллической решетки. Объемные силы ΔFj имеют максимальное значение на периферии ядра и снижаются до нуля в центре ядра. Давление (в сечении контакта листов) описывается уравнением параболы (рис. 2.18, а)

р = μ0 j02 (R2 - r2)/4,

достигая максимума в его центре (R — радиус ядра).

Рис. 2.18. Схема определения электродинамических сил:

а — эпюры распределения плотности тока j0, сил Fj, и давлений р в жидком металле по осям z и r; б — характер распределения сил, действующих на взвешенные в расплаве частицы

Как правило, литое ядро имеет форму эллипсоида, поэтому в расплавленном металле возникают градиенты давления не только в горизонтальном (Δр r), но и в вертикальном (Δр z) направлениях. Под действием этих градиентов слои жидкости циркулируют в указанных на рис. 2.17 направлениях. Незначительная асимметрия в расплавлении двух листов приводит к перемешиванию поверхностных пленок в расплаве.

Дефекты сварных соединений

Известно, что стабильные свойства соединений, выполняемых точечной и шовной сваркой, могут быть получены только при наличии зоны взаимного расплавления соединяемых деталей. Основными дефектами являются непровар, выплески, вмятины, несплошности зоны сварки (трещины, раковины, поры), снижение коррозионной стойкости соединений, неблагоприятные изменения структуры металла, хрупкость и нарушение герметичности.

Непровары

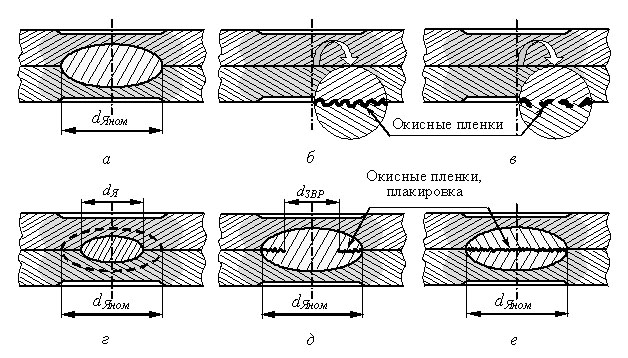

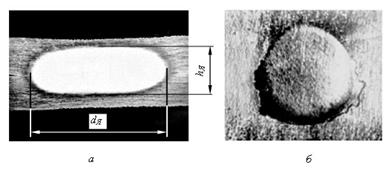

Непровары (рис. 2.19) — это наиболее опасные и трудно выявляемые дефекты точечных сварных соединений, при которых зона взаимного расплавления деталей (при КТС она определяется диаметром этой зоны dЗВР) меньше заданной в чертежах изделия. Зону взаимного расплавления деталей (рис.2.20), которую обычно называют ядром расплавленного металла или просто ядром, в чертежах изделия задают номинальным диаметром ядра dЯ. При нормальном точечном сварном соединении диаметр dЗВР ≈ dЯ (рис. 2.19, а; рис. 2.20, а).

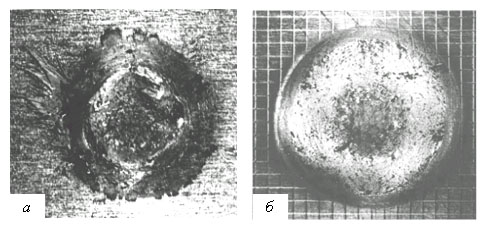

Рис. 2.19. Виды непроваров:

а — нормальное точечное соединение; б — полный непровар (полное отсутствие соединения); в — склейка (образование связей по отдельным микрорельефам); г — частичный непровар (d Я < d Яном — малый размер ядра); д — частичный непровар (d ЗВР < d ЯЗВР min — недостаточный размер зоны взаимного расплавления); е — склейка (полное отсутствие зоны взаимного расплавления)

Кроме того, регламентируется высота ядра hЯ или проплавление деталей А1 и А2.

Непровар, при котором зона взаимного расплавления деталей вообще отсутствует (рис. 2.19, б, 2.20, б), называют полным непроваром. К полным непроварам относятся и наиболее опасные из них, которые называют непроварами типа склейка. В непроварах типа склейка (рис. 2.19, в) соединение образуется в твердой фазе либо по микрорельефам поверхности, либо при полном сохранении оксидной пленки или плакирующего слоя (рис. 2.19, е), которые препятствуют образованию общей зоны расплавленного металла. Непровары, показанные на рис. 2.19, д и е, характерны для сварки деталей из алюминиевых сплавов, которые имеют на поверхности прочные окисные пленки или плакирующий слой из чистого алюминия. Они при КТС не расплавляются либо вследствие высокой температуры плавления, либо высокой тепло- и электропроводности. Образование непроваров этого вида легко предупреждается качественной подготовкой поверхностей деталей перед сваркой, например, стравливанием плакировки или зачисткой деталей непосредственно перед сваркой.

Непровары типа склейка наиболее опасны потому, что их трудно выявить, они могут выдержать на срез иногда относительно большие статические нагрузки, но хрупко разрушаются при небольших нагрузках отрыва и знакопеременных нагрузках.

В большинстве же случаев практики точечной сварки непровары проявляются в виде уменьшения диаметра ядра расплавленного металла меньше минимально допустимого его значения dЯ < dЯ MIN (рис. 2.19, г). Такой непровар называют частичным непроваром. Частичный непровар может образовываться также и при частичном сохранении окисной пленки или плакирующего слоя в объеме ядра в плоскости контакта деталь - деталь (рис. 2.19, д).

Общей для любых условий КТС причиной образования непроваров является уменьшение нагрева металла в зоне формирования соединения, его теплосодержания. Это, как подтверждено практикой точечной сварки, является следствием либо уменьшения тепловыделения в зоне сварки, либо увеличения теплоотвода в электроды, либо комплексного воздействия того и другого факторов, при условии, что время сварки не изменяется, а следовательно стабилен и отвод теплоты из зоны сварки в окружающий ее металл деталей.

Причинами снижения тепловыделения в зоне сварки, которое может приводить к уменьшению размеров ядра вплоть до образования непроваров, может быть уменьшение силы импульса IСВ сварочного тока или его длительности tСВ, увеличение усилия сжатия электродов FЭ, либо одновременного комплексного воздействия сочетаний этих факторов. Это может являться следствием отклонения параметров режимов сварки.

Поэтому, одним из старейших и основных мероприятий, направленных на предупреждение образования непроваров является повышение стабильности параметров сварочного оборудования.

В прошлом, до 70…80-х годов прошлого века, эти причины зачастую и являлись основными причинами образования непроваров из-за ненадежной работы контакторов, несовершенства регуляторов цикла сварки и приводов усилия сжатия машин для точечной сварки. В современных же технологиях точечной сварки эти причины, в силу высокой надежности работы современных регуляторов цикла сварки, прерывателей тока и силовых приводов машин для точечной сварки, отклонения параметров тока и усилия причинами образования непроваров становятся относительно редко.

Рис. 2.20. Сварные соединения деталей из сплава АМг6:

2,0 + 2,0 мм, F СВ = 8,5 кН, t СВ = 0,1 с; а — нормальное соединение при сварке без зазора (I СВ = 39,5 кА); б — полный непровар при сварке с зазором при (I СВ = 43 кА, зазор

δ = 3,5 мм, шаг между точками t = 50 мм, расстояние до кромки нахлестки u = 15 мм)

В большинстве случаев современной практики КТС уменьшение размеров и образование непроваров связано с отклонениями силы сварочного тока, а также параметров тепловыделения и теплоотвода из зоны формирования точечного сварного соединения, которые обусловлены влиянием факторов технологических. Из них наиболее часто встречающимися являются увеличение рабочих поверхностей электродов из-за их износа и завышение уровня объемных пластических деформаций металла в зоне сварки, приводящее к чрезмерно быстрому росту контактов. Их влияние проявляется, как правило, из-за несовершенства или нарушений выбранных технологий подготовки деталей и их сборки под сварку, а также технологических процессов сварки.

Завышение уровня объемных пластических деформаций металла в зоне сварки, приводящее к частичному или полному непровару, может быть следствием увеличения усилия сжатия деталей в месте сварки, что при использовании современного сварочного оборудования может вызываться только нарушениями правил его эксплуатации, встречается относительно редко. Чаще всего является следствием влияния факторов технологических, например, таких как перекос деталей в электродах, который, как правило, является следствием нарушений технологии сварки и легко устраняется, или искривлением их поверхностей в месте сварки.

Искривление поверхностей деталей в месте сварки является следствием либо нарушениями технологии их изготовления и сборки перед сваркой, а потому легко устраняется, либо искривлением деталей при их сжатии электродами вследствие наличия зазоров между свариваемыми поверхностями, которые в практике сварки всегда имеют место.

В практике точечной сварки величина зазоров жестко регламентирована (табл. 2.3).

Таблица 2.3

Допускаемые величины зазоров при сборке и прихватке перед

точечной сваркой

| Толщина детали | Длина участка (мм) | ||

| 100 | 200 | 300 | |

| Величина зазоров (мм) | |||

| 0,5≤ s <1 | 0,5 | 1,0 | 5 |

| 1≤ s <1,5 | 0,4 | 0,8 | 1,2 |

| 1,5≤ s <2,5 | 0,3 | 0,6 | 0,9 |

| s > 2,5 | 0,2 | 0,4 | 0,6 |

Ограничение величины зазоров между свариваемыми деталями было введено с целью повышения устойчивости процесса формирования соединений против образования выплесков.

Однако, отрицательное влияние зазоров на процесс формирования точечного сварного соединения не столь однозначно. В частности, при определенных условиях сварки, в первую очередь, при отсутствии регулирования параметров режима сварки, они являются причиной уменьшения размеров ядра вплоть до полного непровара (рис. 2.20, б).

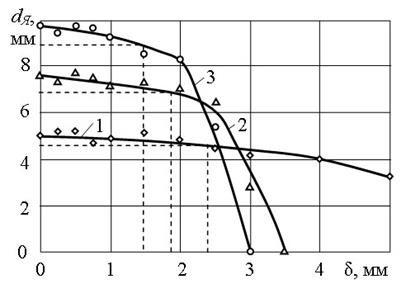

При сварке с увеличением зазора значения размеров ядра всегда уменьшаются вплоть до полного непровара (рис. 2.21). При относительно небольшом увеличении зазора уменьшение диаметра идет монотонно, а после некоторого значения величины зазора и определенном сочетании толщины деталей и расстояния между точками размеры ядра резко уменьшаются. Высота ядра при увеличении зазора вначале уменьшается значительно быстрее его диаметра, при этом уменьшение ее от начальных значений до непровара идет монотонно.

Рис. 2.21. Зависимость диаметра ядра d Я от величины зазора δ при сварке

деталей из сплава МА2-1:

1– s = 1+1 мм, IСВ = 26,0 кА, tСВ = 0.04 с, FСВ = 4,0 кН, t = 30 мм, u = 10 мм; 2 – s = 2+2 мм, IСВ = 34,5 кА, tСВ = 0,08 с, FСВ = 7,0 кН, t = 50 мм, u = 13 мм; 3 – s = 3+3 мм, IСВ = 42,0 кА, tСВ = 0,14 с, FСВ = 9,05 кН, t = 70 мм, u = 15 мм

При этом, на отклонение диаметра dЯ и высоты hЯ ядра значимо влияет не только величина зазора d, а и другие параметры соединений: толщина деталей s, шаг между точками t и расстояние от кромки нахлестки до места сварки и, а также сварочное усилие FЭ. Так, с увеличением d, FЭ и s, а также с уменьшением t и и отклонения dЯ и hЯ увеличиваются. Кроме того, с уменьшением сопротивления пластической деформации металла или жесткости режима сварки отклонения dЯ и hЯ, при той же величине d, также увеличиваются.

Основными причинами, вызывающими уменьшение размеров ядра при наличии зазора, являются изменение условий пластической деформации металла зоны сварки в процессе формирования соединения из-за искривления деталей при их сближении, уменьшения радиуса кривизны соприкасающихся деталей в месте сварки и, вследствие этого, облегчения условий вытеснения металла в зазор. Так, направленное течение металла в зазор, преимущественно вдоль нахлестки, при наличии зазоров хорошо видно после разрушения соединений (рис. 2.20, б), а также на их рентгенограммах (рис. 2.22, б).

Рис. 2.22. Рентгенограммы точечных соединений при наличии зазоров между свариваемыми деталями (АМг6, 2 + 2 мм, I СВ = 49 кА, F СВ = 8.5 кН, t СВ = 0.1 с, t = 50 мм, и = 13 мм):

При сварке часто трудно выдержать зазор в пределах установленного допуска. В этом случае необходимо применять специальные технологические приемы, например, обжатие периферийной зоны соединения, а также корректирование режима по силе сварочного тока и величине усилия сжатия электродов пропорционально величине зазора. Уменьшить деформацию деталей в месте сварки при наличии зазоров можно равномерным распределением зазора между свариваемыми точками, последовательной сваркой от одного края с возможностью перемещения другого в направлении сварки.

Таким образом, основными причинами образования непроваров при точечной сварке являются либо уменьшение тепловыделения в зоне сварки, либо увеличение теплоотвода из нее в электроды, либо одновременное воздействие обоих этих факторов процесса КТС, которое может являться следствием уменьшения электрического сопротивления зоны сварки, вызванного невысоким качеством подготовки поверхностей свариваемых деталей или увеличением микро- и макродеформаций металла в площади контактов электрод – деталь, уменьшением силы импульса сварочного тока или его длительности, а также увеличением теплоотвода в электроды из-за износа их рабочих поверхностей или искривления свариваемых деталей в месте сварки.

Выплески

Выплески — это выброс части расплавленного металла из зоны сварки. Они снижают эксплуатационные свойства сварных изделий и в ряде случаев, например, в авиационном и космическом машиностроении недопустимы. Однако большинство современных традиционных технологий контактной точечной сварки не могут гарантировать их отсутствие. Ниже рассмотрены основные виды выплесков с учетом современных представлений о причинах и механизмах их образования.

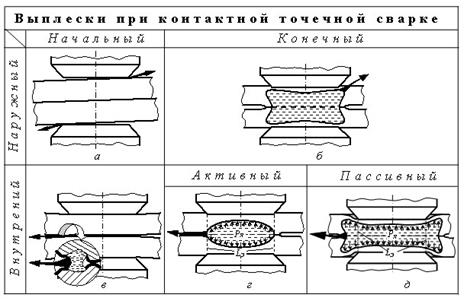

Выплески, по причинам, которые их вызывают, и механизмам их образования можно разделить на виды, показанные на рис 2.23.

Рис. 2.23. Виды выплесков при контактной точечной сварке

Выплески традиционно разделяют на выплески внутренние и выплески наружные, а внутренние и наружные выплески в свою очередь разделяют на начальные и конечные.

Начальные выплески. К начальным выплескам относят выплески, которые образуются в начале процесса нагрева, до расплавления металла в контакте деталь – деталь. Их разделяют на наружные начальные выплески (рис. 2.23, а), в которых расплавленный металл выбрасывается вне деталей из контакта электрод – деталь, и внутренние начальные выплески (рис. 2.23, в), в которых расплавленный металл выбрасывается в зазор между свариваемыми деталями из контакта деталь – деталь.

Механизм образования начальных выплесков, как наружных

(рис. рис. 2.23, а), так и внутренних (рис. рис. 2.23, в) исследован наиболее полно. Общепринятым можно считать то, что основной причиной, вызывающей их образование, является местный (локальный) перегрев металла в контактах электрод – деталь (при наружных выплесках) или деталь – деталь (при внутренних выплесках). Причин этого в реальных условиях КТС может быть несколько.

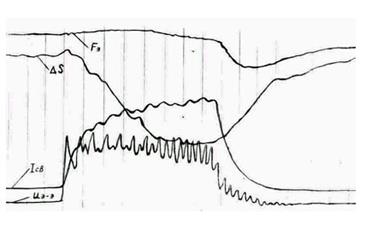

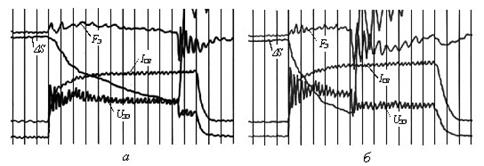

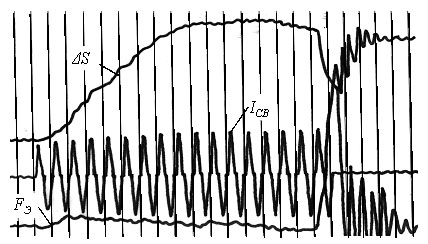

Когда-то вполне обоснованно считалось, что одной из наиболее существенных причин образования начальных выплесков является недостаточная скорость микропластических деформаций шероховатостей в контактах электрод – деталь или деталь – деталь из-за уменьшения усилия сжатия деталей вследствие большой инерционности подвижных частей привода сварочной машины. Однако после того, как на машинах для точечной сварки между приводом усилия и ползуном стали устанавливать пружину, а между ползуном и направляющими стали устанавливать ролики, уменьшающие силы трения и исключающие заклинивание ползуна, эта причина стала несущественной. В современных сварочных машинах усилие сжатия электродов в начале процесса сварки изменяется незначительно (рис. 2.24), а во время импульса сварочного тока, в первой его половине, даже несколько увеличивается (примерно на 2…5 %).

Рис. 2.24. Изменение сварочного тока I СВ , напряжения на участке электрод – электрод U ЭЭ , усилия сжатия электродов F Э t и осевого перемещения верхнего электрода Δ S в процессе точечной сварки без выплесков:

АМг6, 1.5 + 1.5 мм, F Э = 6.2 кН, t СВ = 0.08 c.

В современных технологиях КТС начальные выплески образуются в основном из-за причин технологических. В частности, причиной локального перегрева металла в контактах как электрод – деталь, так и деталь – деталь может быть плохая подготовка поверхностей деталей или загрязнение рабочих поверхностей электродов, что приводит к резкому увеличению электрического сопротивления контактов из-за уменьшения их фактической площади. К увеличению электрического сопротивления контактов и плотности тока в них приводит также уменьшение их площади из-за перекосов электродов или деталей, либо коробления последних. Кроме того, причинами образования такого выплеска также может быть либо чрезмерно быстрое нарастание сварочного тока, либо недостаточная скорость микропластических деформаций шероховатостей в контактах электрод – деталь или деталь – деталь из-за уменьшения усилия сжатия деталей вследствие большой инерционности подвижных частей привода сварочной машины, если мощность машины чрезмерно завышена по отношению к толщине свариваемых деталей, либо одновременное воздействие этих факторов. Очевидно, что образование начальных выплесков больше связано не с техническими проблемами осуществления технологии точечной сварки, а с уровнем культуры производства и состоянием технологической дисциплины. Устранение перечисленных выше причин, как правило, предотвращает образование выплесков этого вида.

Практика точечной сварки как легких сплавов, так и сталей, показывает, что, если начальный диаметр свариваемого контакта (или диаметр уплотняющего пояска dП t в любой момент процесса сварки до начала плавления металла в контакте деталь-деталь) не меньше 2…3 s, где s — толщина деталей, а его электрические параметры находятся в пределах нормы,

т. е. геометрия рабочей части электрода, качество подготовки поверхностей свариваемых деталей и их положение в между электродами соответствуют всем параметрам предусмотренным технологическим процессом сварки, начальные выплески не образуются. В этом случае, основным фактором, отклонение которого может привести к образованию начального выплеска, является усилие сжатия электродов. Поэтому для предотвращения образования начальных выплесков следует обеспечивать как его стабильность в процессе точечной сварки, так и задавать его значение следует не меньше некоторой величины, обеспечивающей получение приемлемых значений площади начального контакта, плотности тока в нем на начальной стадии процесса и, в конечном итоге, отсутствие начальных выплесков в процессе КТС.

Конечные выплески. В практике точечной сварки до сих пор наиболее часто встречающимися и наиболее трудно устранимыми, являются так называемые конечные выплески (рис. 2.25), которые образуются в период времени от начала плавления металла в свариваемом контакте до окончания импульса сварочного тока или же сразу после его окончания.

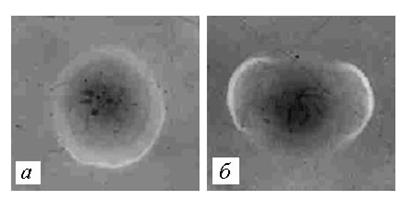

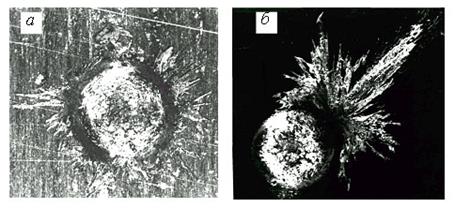

Рис. 2.25. Вид деталей из стали 12Х18Н10Т после точечной сварки с наружным (а) и внутренним (б) конечными выплесками:

а ― при односторонней точечной сварке 1,5+1,5 мм, I СВ = 15,7 кА, F Э = 7,5 кН,

t СВ = 0,24 c, tШ = 20 мм; б ― при двусторонней точечной сварке 2 + 2 мм, I СВ = 11,5 кА, F Э = 9,0 кН, t СВ = 0,26 c;

Их, так же, как и начальные выплески, разделяют на конечные наружные выплески (2.25, а), в которых расплавленный металл выбрасывается из ядра вне деталей через прорванную оболочку над ядром, и конечные внутренние выплески (2.25, б), в которых расплавленный металл выбрасывается в зазор между деталями из свариваемого контакта деталь – деталь.

Конечные наружные выплески образуются в результате прорыва твердого металла над ядром при чрезмерно большом проплавлении деталей и диаметре ядра (рис. 2.23, б). Кроме того, что они снижают прочностные показатели точечного сварного соединения, они еще и ухудшают вид поверхностей свариваемых деталей.

В большей мере они характерны для односторонней контактной точечной сварки (рис. 2.25, а), отличающейся ассимметрией температурного поля. В этом случае детали в наибольшей степени нагреваются в направлении между электродами, в этом же направлении смещаются зоны расплавленного металла и здесь же возникают наружные выплески.

При двусторонней точечной сварке конечные наружные выплески возникают, как правило, только при сварке деталей из титановых сплавов или, что значительно реже, из высоколегированных сталей.

Как при односторонней, так и при двусторонней точечной сварке наружные выплески устраняются технологическими мероприятиями, которые уменьшают проплавление деталей, в частности, уменьшением жесткости режима сварки.

Конечные внутренние выплески (рис. 2.25, б) до сих пор являются основной проблемой при разработке технологии КТС и практической сварке в части обеспечения устойчивости процесса формирования соединения, особенно при сварке изделий ответственного назначения.

В практике точечной сварки наиболее часто встречается разновидность конечного внутреннего выплеска, который образуется в процессе формирования ядра, в период от начала плавления металла до окончания импульса тока. Как правило, при режимах сварки близких к режимам оптимальным, момент его образования, вызванного неблагоприятным сочетанием случайных возмущающих факторов, находится в районе 2/3 длительности импульса тока.

Раньше образование такого выплеска объяснялось чрезмерно высокими скоростями плавления металла. В результате чего уменьшается ширина уплотняющего пояска и происходит его прорыв расплавленным металлом. Однако, практика сварки показывала, что внутренние конечные выплески образуются и при большой ширине уплотняющего пояска, а также — что они отсутствуют при уменьшенных ее значениях. Очевидно, что объяснение образования конечного выплеска только отклонением тепловых процессов не полностью отражает реальное взаимовлияние факторов, приводящих к выбросу расплавленного металла.

В конечном итоге получила подтверждение точка зрения, что возникновение выплеска не определяется сопротивлением уплотняющего пояска против его «прорыва» (его прочностью), как это считалось ранее. При этом отсутствует какая-либо однозначная зависимость между шириной уплотняющего пояска и склонностью процесса к выплескам. Так (рис. 2.26), при определенных условиях выплески могут возникать и при большой ширине уплотняющего пояска b П (например (рис. 2.26, а), при b П » 2,25 s, где s — толщина деталей) или отсутствовать при относительно небольшой его ширине (например (рис. 2.26, б), при b П » 0,2… 0,3 s.

Рис.2.26. Вид сварных соединений:

а — АМг6, 2 + 2 мм, IСВ = 37 кА, FЭ = 7,0 кН, tСВ = 0,3 c; dЯ = 7,2 мм;

б — МА2-1, 2 + 2 мм, IСВ = 35 кА, FЭ = 5,5 кН, tСВ = 0,2 c; (шаг координатной сетки 0,5 мм)

Получили подтверждения данные о том, что образование выплеска в период от начала плавления металла в контакте деталь-деталь до момента окончания импульса тока, не связано однозначно с шириной уплотняющего пояска, то есть его прочностью против «прорыва» расплавленным металлом, и о том, что образование внутреннего конечного выплеска в этот период в основном связано с раскрытием зазора в уплотняющем пояске, вызванным давлением расплавленного металла в ядре, обусловленным расширением металла при его нагреве и расплавлении.

То, что образование таких выплесков в основном происходит путем раскрытия зазора давлением расплавленного металла в ядре, подтверждается и характером его выброса (рис. 2.27) — одновременным его выбросом по всему контуру уплотняющего пояска (рис. 2.27, а).

Рис. 2.27 Вид сварных соединений деталей из сплава АМг-6 с

внутренним конечным выплеском:

а —1 + 1 мм, I СВ = 29 кА, F Э = 4,25 кН, t СВ = 0,06 c;

б — 2 + 2 мм, I С В = 45 кА, F Э = 8,0 кН, t СВ = 0,08 c.

Конечно, такой выброс металла при конечном выплеске можно получать только на машинах с жестким силовым контуром, деформации которого в процессе КТС незначительны, например, на машинах типа МТР. В большинстве же случаев сварки трудно обеспечить равномерное распределение напряжений по контуру уплотняющего пояска из-за деформаций элементов силовых контуров машин, приводящих к перекосу электродов. В результате, при сварке на машинах типа МТ, деформации силового контура в которых существенны, раскрытие зазора чаще всего происходит в месте, расположенном от контура машины, где сжимающие напряжения в уплотняющем пояске наименьшие, и выброс расплавленного металла как правило локализован в относительно узкой области (рис. 2.27, б).

Отклонения усилия сжатия электродов FЭ t во время импульса тока от установившихся его значений до начала импульса тока, которые происходят из-за инерционности подвижных частей приводов сварочных машин и сил трения в них (см. рис. 2.24), не могут существенно влиять на устойчивость процесса КТС против образования конечных выплесков. Так, при КТС на режимах близких к оптимальным, в первой половине процесса нагрева FЭ t увеличивается всего на 2…7 %, а во второй — уменьшаются на 1…5 % по сравнению с его величиной до начала импульса тока. Таким образом, даже предельные динамические отклонения FЭ на +7…-5 % не могут являться основной причиной образования выплесков, поскольку сварочное усилие сжатия электродов в технологии КТС задают на 15…25 % больше некоторой его величины, называемой критической, при которой выплески образуются регулярно.

Сразу же после выплеска, вследствие выброса значительного объема расплавленного металла, электроды «проседают» в детали и подвижный электрод резко приближается к неподвижному. Из-за этого в силовом контуре машины возникают колебания, в том числе и величины FЭ t, по амплитуде достигающие до -20…-30 % (рис. 2.28). При этом происходит резкое уменьшение падения напряжения на участке электрод – электрод UЭЭ из-за увеличении площадей контактов. Сварочный ток IСВ после выплеска заметно не изменяется.

При сварке на режимах, близким к оптимальным, образование выплесков носит случайный характер, поскольку являются следствием неблагоприятного сочетания нескольких возмущающих факторов процесса КТС. Вместе с тем, в зависимости склонности процесса сварки к образованию выплесков, а также момента их образования, от изменений сварочного тока IСВ и усилия сжатия электродов FЭ t просматривается вполне определенные закономерности. Так, увеличение IСВ (рис. 2.28, а и б), смещают момент образования выплеска к началу процесса КТС. Аналогично на момент образования выплесков влияет и уменьшение усилия сжатия электродов. При некоторых сочетаниях IСВ и FЭ t конечные выплески могут образовываться почти сразу после начала плавления металла (рис. 2.28, б).

Рис. 2.28 Моменты образования выплесков при сварке деталей из сплава АМг6:

2 + 2 мм, F Э = 7,0 кН, t СВ = 0,08 c: а) — I СВ = 37 кА; б) — I СВ = 45 кА.

Такое влияние отклонений IСВ и FЭ t на устойчивость процесса против образования выплесков является типичным для процессов точечной сварки деталей любых толщин из всех конструкционных сталей и сплавов.

Практика точечной сварки легких сплавов и сталей показывает, что конечные выплески «прорывом пояска» не образуются, если при увеличении диаметра ядра до конечного его значения, которое не превышает допускаемых значений, ширина уплотняющего пояска в любой момент роста ядра не меньше 0,2…0,5 толщины деталей.

Такой вид выплесков происходит вследствие раскрытия пояска давлением расплавленного металла в ядре при отклонениях параметров термодеформационных процессов от оптимальных их значений. Для их предотвращения следует снижать жесткость режимов сварки.

Склонность процесса к выплескам сильно зависит от равномерности распределения сжимающих напряжений в площади уплотняющего пояска по его контуру. Кроме деформаций элементов силового контура сварочной машины на равномерность распределения сжимающих напряжений в уплотняющем пояске существенно могут влиять зазоры между свариваемыми деталями. В этом случае, они могут являться причиной образования конечных выплесков.

При сварке с усилием сжатия электродов F Э = 1,2…1,3 F КР, где F КР — критическая величина F Э, при которой регулярно возникают выплески, и величине зазоров d ≤ 2…2,5 мм выплески наблюдаются редко и носят случайный характер. Это объясняется тем, что, как было показано выше, наличие зазоров приводит к уменьшению ядра вплоть до непровара.

Но при сварке деталей с зазорами выплески отсутствуют только в том случае, если режим сварки не регулируется по силе сварочного тока IСВ или времени его протекания tСВ с целью увеличения размеров ядра до заданных значений. Если же при сварке деталей толщиной s > 1 мм и наличии зазора попытаться увеличить dЯ до заданных значений путем повышения IСВ или tСВ, то выплески возникают регулярно. При этом на склонность процесса к выплескам наиболее значимо влияют величина зазора и шаг между точками.

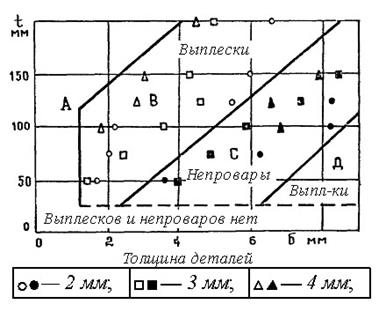

Даже при сварке с зазором для всех толщин деталей существуют сочетания d и t, при которых выплески не наблюдаются (рис. 2.29, зона А), сочетания d и tШ для каждой s, при которых наблюдается повышенная склонность процесса к выплескам (зона В) и непроварам (зона С). При сочетаниях d и t , ограниченных зоной Д, систематически наблюдаются выплески даже при FЭ = 1,2…1,3 FКР. При этом выплеск носит характер оплавления без наличия значительных объемов расплавленного металла. Причиной такого выплеска является "зависание" электродов, т. е. значительное уменьшение усилия сжатия в сварочном контакте.

Рис. 2.29. Устойчивость процесса точечной сварки деталей из сплава АМг6 при различных сочетаниях d , s и t

В этом случае на склонность процесса к выплеску оказывают влияние особенности формирования сварочного контакта при наличии значительных по величине зазоров.

Увеличение зазора до 1,5…2,5 мм приводит к уменьшению контурной площади S К начального контакта деталь – деталь на 20…40 % по сравнению с начальным ее значением при d = 0. Кроме того, с увеличением d и s, a также с уменьшением t контурная площадь вытягивается вдоль оси, перпендикулярной кромке свариваемых деталей, и одновременно сужается вдоль этой кромки. Именно при сочетаниях значений d, s и t Ш , соответствующим зоне В, наблюдается наибольшая эллипсность контакта. Вследствие этого детали зависают на участках контура уплотняющего пояска, близких к оси изгиба, которая перпендикулярна кромке нахлестки, а на участках вдоль нахлестки, куда металл может течь наиболее свободно, сжимающие напряжения значительно уменьшаются и создаются наиболее благоприятные условия для раскрытия пояска и образования конечного выплеска.

Изложенное выше подтверждает, что зазоры являются сложным возмущающим фактором процесса формирования соединения, приводящим при определенных условиях к противоположным по механизму образования дефектам: уменьшению геометрических размеров соединения (вплоть до непровара) и повышению склонности процесса к образованию конечного выплеска.

Вместе с тем, известно, что внутренний конечный выплеск может образовываться при сварке и на очень мягких режимах, как правило, при сварке электродами с плоской рабочей поверхностью в самом конце импульса тока или даже после его окончания, например, при приложении ковочного усилия (рис. 2.30).

Рис. 2.30. Момент образования выплесков при сварке деталей из стали 12Х18Н10Т, 1,5 + 1,5 мм:

I С В = 6,8 кА, F СВ = 6,2 кН, t СВ = 0,34 c

Основной причиной, приводящей к образованию такого вида выплесков являются чрезмерно большие размеры ядра (его высоты hЯ и диаметра dЯ) или резко увеличивающееся усилие сжатия электродов. В этом случае (рис. 2.23, д) твердый металл под электродами, в контуре LЭ, чрезмерно вдавливается («проседает») в поверхности свариваемых деталей и работает как мембрана, увеличивая давление РЯ расплавленного металла в ядре из-за сжатия деталей усилием FЭ. Это же давление РЯ, в данном случае определяемое не тепловым расширением металла и процессами его пластических деформаций, а усилием сжатия электродов и размерами ядра, вне контура LЭ стремится раздвинуть детали и раскрыть уплотняющий поясок. При определенных сочетаниях толщины деталей, размеров ядра и усилия сжатия электродов РЯ происходит локальное раскрытие пояска и образуется конечный выплеск этого вида.

Предотвращаются такие внутренние конечные выплески относительно просто. Иногда для этого достаточно скорректировать параметры режима сварки по току или времени его протекания до значений, обеспечивающих оптимальные размеры ядра. Если же технологические факторы (подготовка деталей, параметры оборудования и т. д.) не гарантируют требуемую стабильность размеров ядра, то в этих случаях рационально применять корректирование режима до начала процесса сварки, стабилизацию или регулирование параметров режима в процессе формирования точечного сварного соединения.

Очевидно, что причины, которые приводят к образованию описанных выше двух видов внутреннего конечного выплеска, различны. Поэтому первый из них (рис. 2.23, г), при образовании которого давление в ядре в основном определяется термодеформационными процессами, протекающими в зоне формирования соединения, называют «активный конечный выплеск», а второй (рис. 2.23, д), при образовании которого давление в ядре в основном определяется вдавливанием электродов в объем ядра — называют «пассивный конечный выплеск».

Основные технологические рекомендации по уменьшению склонности процесса к образованию активных конечных выплесков следующие:

1) конечный диаметр ядра d Я не должен чрезмерно превышать минимально допускаемых его значений d Я min;

2) усилие сжатия электродов в любой момент процесса формирования соединения должно обеспечивать формирование уплотняющего пояска шириной, достаточной для удержания расплавленного металла;

3) применять технологические мероприятия, понижающие давление расплавленного металла в ядре, в частности, путем уменьшения сопротивления пластической деформации металла в уплотняющем пояске и его ширины:

- уменьшением жесткости режима сварки;

- использованием предварительного подогрева деталей отдельным или модулированным импульсом тока;

- размещением между деталями пластичных прокладок;

- программированием усилия сжатия электродов во время импульса сварочного тока;

4) при сварке на машинах переменного тока уменьшать тепловые пульсации в зоне формирования соединения, для чего применять режимы, близкие к полнофазному включению тока;

5) искусственно перераспределять напряжения в площадях контактов электрод – деталь и деталь-деталь между центральной частью зоны сварки и ее периферией, например, применением специальных способов сварки с обжатием периферийной зоны соединений и электродных устройств с обжимными втулками.

Таким образом, образование непроваров и выплесков, таких противоположных дефектов по влиянию технологических факторов их вызывающих, в основе своей вызываются одной причиной ― отклонением параметров термодеформационных процессов от оптимальных их значений в ту или иную сторону: завышение уровня макропластических деформаций металла в зоне сварки приводит к уменьшению в ней плотности тока и ее электрического сопротивления, скорости ее нагрева и количества выделяемой в ней теплоты, и в конечном итоге к образованию непровара, а занижение уровня макропластических деформаций металла в зоне сварки, наоборот, приводит к увеличению плотности тока в зоне сварки и ее электрического сопротивления, скорости нагрева и количества выделяемой в ней теплоты, и в конечном итоге к образованию выплеска.

Вмятины

Вмятины - глубиной более 20-25% толщины детали снижают прочность соединения. Этот дефект выявляется при внешнем осмотре, и его легко замерить обычным индикатором со специальной стойкой. Причинами дефекта являются чрезмерное увеличение силы сварочного тока, времени сварки или малая рабочая поверхность электрода. Односторонние вмятины обычно возникают в результате износа нижнего электрода с развитой поверхностью, неправильной заправки рабочей поверхности электрода, нарушения соосности и параллельности рабочих поверхностей электродов.

Дата: 2019-02-02, просмотров: 447.