Роль пластической деформации.

Пластическая деформация металла — один из основных процессов, способствующих формированию соединений, вызывается как внешними факторами — усилием со стороны электродов, так и внутренними — напряжениями, возникающими при несвободном расширении металла зоны сварки. Пластическая деформация металла имеет место на протяжении всего процесса сварки: от формирования холодного контакта до проковки соединения.

Процесс пластической деформации неразрывно связан с процессом нагрева. Тесная взаимосвязь этих двух процессов проявляется в эффекте саморегулирования теплового состояния зоны сварки путем соответствующего изменения сопротивления пластической деформации, размеров контактов и плотности тока. Так, при случайном увеличении тока и росте температур снижается сопротивление пластической деформации, что приводит к увеличению площади контактов, снижению плотности тока, уменьшению интенсивности нагрева и определенной стабилизации температурного поля и размеров ядра.

В зависимости от объема деформируемого металла различают микропластическую деформацию рельефа контакта поверхности и объемную пластическую деформацию значительных масс металла зоны сварки. Пластическая деформация при сварке участвует в следующих термодеформационных процессах, способствующих формированию соединений:

- в формировании электрического контакта;

- в образовании пластического пояса для удержания расплавленного металла от выплеска и ограничения растекания сварочного тока во внутреннем контакте;

- в уплотнении металла на стадии охлаждения.

Непосредственная роль пластической деформации в образовании металлических связей при точечной и шовной сварке невелика из-за малой относительной сдвиговой деформации в пояске. Лишь при сварке титановых сплавов за счет растворения оксидов в основном металле отмечается область развитой связи, повышающей прочность соединений. Возможно образование также связей в твердой фазе при микросварке некоторых металлов и наплавке.

При рельефной сварке за счет деформации выступов относительная сдвиговая деформация возрастает, что позволяет в ряде случаев получать достаточно прочные соединения без расплавления металла преимущественно при сварке углеродистой стали.

Микропластическая деформация.

Микропластическая деформация идет на протяжении I и II этапов формирования соединения (см. рис. 2.1). Однако, при обычных циклах сварки образование электрического контакта — снижение контактного сопротивления — в основном завершается спустя время, равное 0,1…0,2t св. Например, при сварке алюминиевых сплавов рельеф поверхности в контакте электрод - деталь деформируется на 70…80 % первоначального значения, становится равным рельефу поверхности электрода и при дальнейшем увеличении усилия сжатия практически не изменяется.

Объемная пластическая деформация при точечной сварке.

При точечной сварке вследствие неравномерного нагрева образуется зона металла с различным сопротивлением пластической деформации. Тепловое расширение происходит в стесненных условиях и сопровождается возникновением неравномерного распределения внутренних напряжений, которые в сочетании с постоянно действующим внешним усилием сжатия FCB вызывают необратимые объемные пластические деформации.

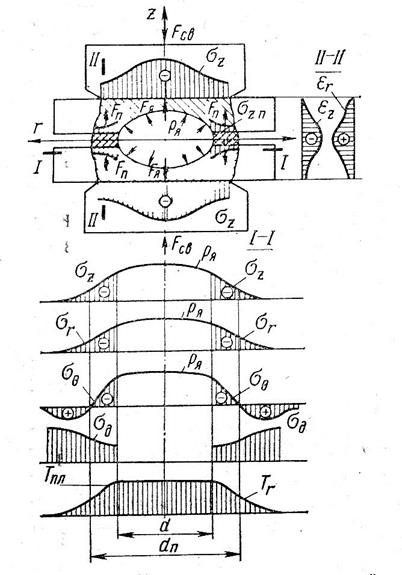

Упрощенная качественная модель напряжений, сил и деформации на стадии нагрева представлена на рис. 2.13. Объемно-напряженное состояние зоны сварки характеризуется сжимающими радиальными (σr), окружными (σθ) и осевыми (σz) напряжениями, а также деформациями εr, εθ и εz).

Рис. 2.13. Характер пластической деформации при точечной сварке

Наибольшие значения σz) отмечаются вблизи оси z, где напряженное состояние близко к всестороннему сжатию. Наименьшее значение σz) и соответственно σд — на периферии контактов и особенно на границе контакта деталь - деталь. Это объясняется наличием зазора между деталями, в который относительно свободно течет деформируемый металл.

Наибольшая степень пластической деформации (εz, εθ и εr) отмечается в области пояска (z = 0). Так, на рис. 2.13 приведено распределение εz, и εr (сечение II — II), которое показывает, что по оси z происходит деформация укорочения, а по оси r — деформация удлинения. Например, при точечной сварке двух деталей из алюминиевых сплавов толщиной 2 + 2 мм

εz шах ≈ 20 %, а εr шах ≈ 15 %. Вблизи поверхностей деталей εz, εr и εθ практически равны нулю.

Тепловое расширение металла в области контакта деталь - деталь — основная причина образования зазора, в который происходит пластическое вытеснение части нагретого металла.

До расплавления снижение σд и избыток металла за счет дилатометрического эффекта компенсируются небольшим раздвиганием электродов, а также вытеснением части металла в зазор, что обеспечивает во внутреннем контакте рельеф, ограничивающий растекание сварочного тока.

При расплавлении в замкнутом объеме резко увеличивается объем металла ядра, возбуждаются электромагнитные силы (последние составляют ~5 % Fcв); в результате возникает гидростатическое давление (ря), определяемое общим балансом напряжений в зоне сварки. Дилатометрический эффект и общее снижение од компенсируются раздвиганием электродов и дальнейшим вытеснением в зазор деформируемого металла. Это способствует образованию не только рельефа, ограничивающего растекание сварочного тока, но и герметизацию литого ядра, предохраняя металл от выплеска и контакта с атмосферой.

Сварочное усилие Fcв на стадии плавления должно быть наибольшим, так как оно контролирует устойчивость процесса против образования выплеска. Это усилие возрастает при увеличении σд металла, например, при жестких режимах сварки или при сварке жаропрочных металлов. Оно может быть уменьшено путем предварительного подогрева деталей.

Внутренняя граница металла пояска имеет температуру, близкую к температуре плавления, и низкое значение σд; соответственно температура внешней границы намного ниже, а σд больше. Металл пояска находится в объемно-напряженном состоянии, при этом сжимающие напряжения (σzп) и сила Fп стремятся увеличить зазор между деталями.

Рассмотренный характер объемной деформации приконтактной области I — I (см. рис. 2.13) деталей вызывает «оседание» верхних слоев металла и образование вмятины от электрода на поверхности. Скорость этого оседания и размеры вмятины резко возрастают при образовании внутреннего выплеска.

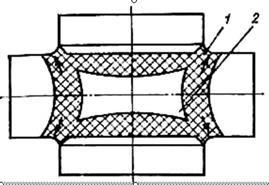

Рис. 2.14. Направление пластической деформации при нагреве целой пластины:

1 — зона интенсивной деформации; 2 — расплавленный

При нагреве до плавления целой пластины (рис. 2.14) сопротивление деформации в радиальном направлении весьма велико. Поэтому пластическая деформация проявляется в образовании рельефа на поверхности деталей — в области с наименьшим сопротивлением деформации. При этом увеличивается раздвигание электродов и уменьшаются размеры вмятины на поверхности детали.

При обычной схеме сварки можно предполагать наличие некоторого динамического равновесия между величиной Fcв средним сопротивлением пластической деформации зоны сварки и количеством вытесненного металла в зазор между деталями.

Нарушение такого равновесия приводит или к быстрому росту пластического пояска, снижению плотности тока и замедлению роста литого ядра — устойчивый процесс сварки, или, наоборот, к быстрому росту литого ядра, увеличению давления ря, замедлению роста пояска, разгерметизации расплавленной зоны и конечному выплеску.

Дата: 2019-02-02, просмотров: 522.