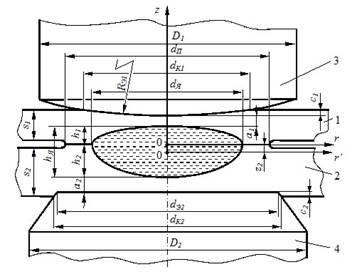

Точечное сварное соединение (рис. 1.2), поскольку сварку в подавляющем числе случаев осуществляют электродами с цилиндрической рабочей частью, обычно считают осесимметричным. Такое соединение (сварную точку) принято характеризовать геометрическими параметрами в плоскости оси электродов, которые называют «конструктивными элементами соединения». Кроме того, геометрическими параметрами характеризуют также и рабочие части электродов.

Рис.1.2. Вид точечного сварного соединения ( а ) и схема его геометрических параметров в случае сварки деталей неравных толщин 1 и 2 электродами со сферической 3 или плоской 4 рабочими поверхностями:

s 1 , s 2 – толщина деталей 1 и 2; d Я и h Я – диаметр и высота ядра расплавленного металла; h 1 , h 2 – высота зоны расплавления в деталях; с1, с2 – глубина вдавливания электродов; а1, а2 – расстояние от верхних точек ядра до поверхностей деталей; d П – диаметр уплотняющего пояска; D 1 , D 2 – диаметры рабочей части электродов; d К1 , d К2 – диаметры контактов электрод – деталь; R Э1 – радиус сферической рабочей поверхности электрода 1; d Э2 – диаметр рабочей поверхности электрода 2

Основными геометрическими параметрами, наиболее часто используемыми и в большинстве случаев регламентируемыми, являются параметры, которые описывают ядро расплавленного металла (диаметр и высота ядра, проплавление деталей), остаточные деформации деталей (глубина вмятин от электродов), а также рабочие поверхности электродов (диаметр плоской и радиус сферической).

Ядро расплавленного металла в большинстве случаев характеризуют его размерами: диаметром dЯ в плоскости контакта деталь-деталь (свариваемого контакта), а также его высотой hЯ или проплавлением деталей А1 и А3.. Последние определяют отдельно для каждой детали как отношение к толщине деталей s1 и s2 расстояний h1 и h2 от плоскости свариваемого контакта до границы зоны расплавленного металла и выражают обычно в процентах:

%,

%,  %. (1.1)

%. (1.1)

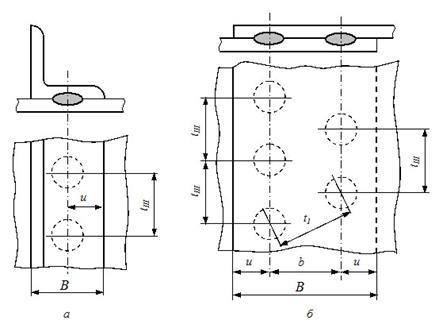

При точечной сварке деталей одноточечные соединения применяют относительно редко. В подавляющем числе случаев точечной сварки осуществляют многоточечные соединения деталей (рис. 1.3). Последние выполняют в виде одного (рис. 1.3, а) или нескольких (рис. 1.3, б) рядов сварных точек, расположенных вдоль нахлестки деталей.

К основным конструктивным элементам, характеризующим многоточечные соединения, относят: ширину нахлестки В, расстояние (шаг) между точками tШ в ряду (в шве), расстояниями между осями швов b, а также расстоянием u между крайними осями швов и кромками листов.

Перечисленные выше конструктивные элементы сварных соединений существенно влияют как на процесс их формирования при КТС, так и на показатели качества готовых сварных соединений. Поэтому их допускаемые значения в подавляющем большинстве случаев регламентируются, например, в ГОСТах, ОСТах, отраслевых технологических рекомендациях, стандартах предприятий.

Размеры ядра (его диаметр dЯ и высота hЯ, а также проплавление деталей А1 и А2) наиболее значимо влияют на свойства точечного соединения, в первую очередь, на прочностные. Поэтому получение оптимальных значений этих параметров, которые должны находиться в пределах между минимальными и максимальными допускаемыми их значениями, и является основной задачей технологии точечной сварки.

Минимально допускаемые значения диаметра ядра зависят от толщины s свариваемых деталей и приближенно определяются по одной из следующих зависимостей:

или

или  . (1.2)

. (1.2)

Они регламентированы ГОСТ 15878 – 79 (табл. 1.1). Эти табличные значения диаметров ядра выработаны многолетней практикой КТС.

Рис. 1.3. Схема конструктивных элементов соединений при точечной сварке:

а — однорядный шов; б — двухрядный шов; В — ширина нахлестки; t Ш — шаг сварных точек; u — расстояние от оси шва до края нахлестки; b — расстояние между осями швов

Величина проплавления деталей А1 и А2 в большинстве случаев должна находиться в пределах 20…80 % от толщины деталей. На титановых сплавах верхний предел увеличивают до 95 %, а на магниевых — уменьшают до 70 %.

Минимально допускаемое расстояние между осями швов b устанавливают из условия отсутствия влияния шунтирования тока на процесс КТС. Его выбирают таким, чтобы расстояние до соседних точек в любом направлении, например t1, было не меньше минимально допускаемого шага между точками tШ.

Минимальную ширину нахлестки В, а также минимальное расстояние от центра точки или оси шва до края нахлестки u устанавливают по условию отсутствия объемных пластических деформаций металла на краю нахлестки. Причем минимальные значения и должны быть не менее 0,5В.

Глубина вмятин от электродов с1 и с2 не должна превышать 20 % от толщины деталей, поскольку они ухудшают внешний вид соединений и обычно уменьшают их прочность. Только при сварке деталей неравных толщин или в труднодоступных местах её допускают увеличивать до 30 %.

Широкое применение в современном машиностроении точечных сварных соединений вместо клепаных обусловлено не только преимуществами их технико-экономических показателей, но и конкурентной способностью эксплуатационных свойств. Прежде всего, это относится к их прочности, которую в основном определяют размеры ядра расплавленного металла в совокупности с другими конструктивными элементами сварных соединений, причем в первую очередь — к прочности динамической. Именно поэтому соответствие полученных при КТС размеров ядра заданным оптимальным значениям, в первую очередь его диаметра и проплавления деталей, является одним из основных критериев качества и надежности соединений деталей, выполненных контактной точечной сваркой.

Таблица 1.1

Минимально допускаемые значения геометрических параметров

точечных соединений по ГОСТ 15878 – 79.

| Толщина деталей, мм | Минимальный диаметр ядра dЯ, | Минимальная ширина нахлестки В, мм | Минимальный шаг между | |

| алюминиевые, магниевые, медные сплавы | стали, титановые сплавы | |||

| 0,5 1,0 1,2 1,5 2,0 2,5 3,0 4,0 5,0 6,0 | 3 4 5 6 7 8 9 12 14 16 | 10 14 16 18 20 22 16 32 40 50 | 8 11 13 14 17 19 21 28 34 42 | 10 15 17 20 25 30 35 45 55 65 |

Дата: 2019-02-02, просмотров: 448.