Для изготовления коррозионностойких полимерных покрытий или декоративных поверхностей используются различные технологии нанесения порошковых покрытий.

Их принцип основан на равномерном нанесении полимерного порошка на нагретые металлические поверхности и его расплавлении. При этом образуется плотное покрытие.

Вихревое напыление

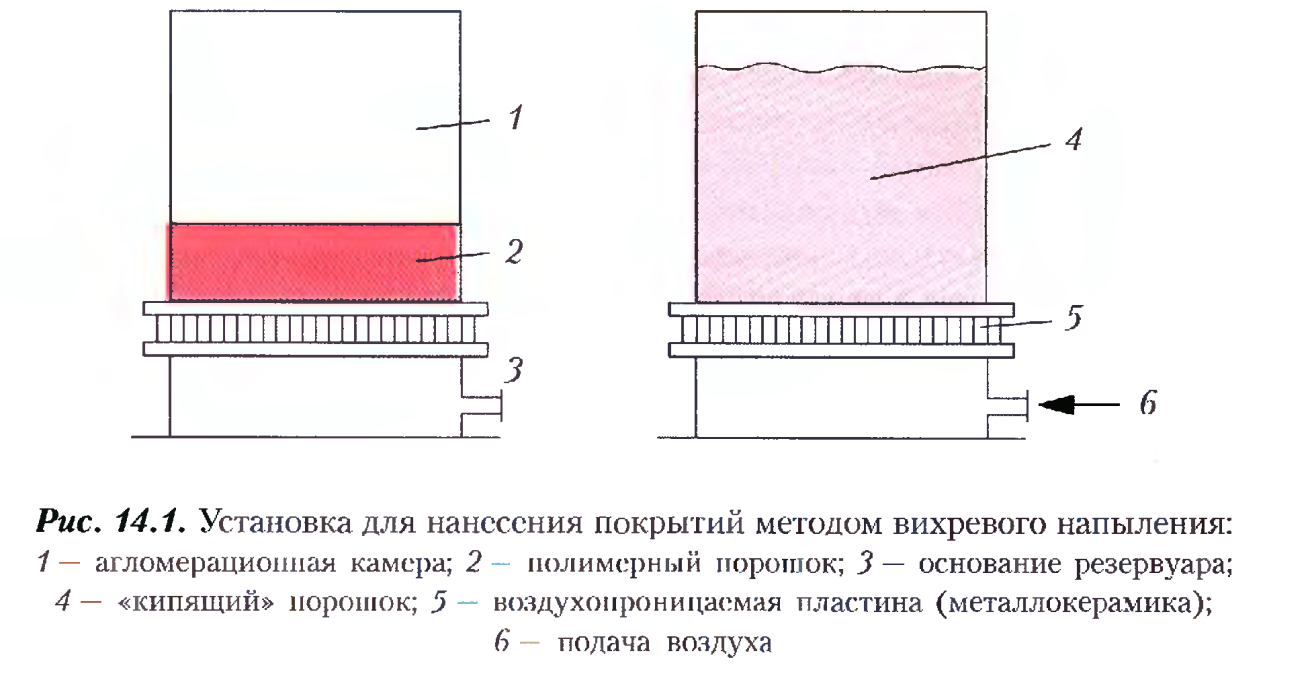

Наиболее часто встречающимся методом нанесения порошковых покрытий является вихревое напыление. Установка для нанесения покрытий этим методом представлена на рис. 14.1. Между основанием резервуара и агломерационной камерой располагается воздухо- или газопроницаемая плита из металлокерамики или же фильтр из синтетического материала (диаметр пор < 25 мкм). В агломерационную камеру загружается полимерный порошок. Размер частиц, образующихся в результате спекания порошков, составляет от 50 до 300 мкм. Для спекания в нижний отсек резервуара (основание резервуара) вдувается воздух, который, равномерно распределяясь при прохождении через пористую пластину, проникает в агломерационную камеру и создает «кипящий» слой порошка. Необходимое давление воздуха зависит от высоты «кипящего» слоя и плотности порошка и составляет от 2,6 до 2,0 бар. Необходимое количество воздуха равно от 80 до 100 м3 в час и на 1 м2 поверхности днища. Завихренный порошок ведет себя подобно жидкости (он «псевдоожижен»), поэтому предметы, на которые требуется нанести покрытие, могут быть легко в него погружены.

Для расплавления порошка необходим предварительный нагрев металлических предметов, на которые предполагается нанести покрытие. Предварительный нагрев целесообразно осуществлять в сушильных печах с циркуляцией воздуха при температурах выше плавления соответствующего полимера (100-200 °С). Температуры предварительного нагрева для некоторых полимеров представлены в табл. 14.1. Наряду с перечисленными здесь полимерами возможна переработка и других материалов, например, ПММА, эпоксидной смолы или ненасыщенных полиэфиров.

| Рис.72-Установка для нанесения покрытий методом вихревого напыления 1-агломерационная камера,2-полимерный порошок,3-основание,4-«кипящий» порошок,5-воздухопроницаемая пластина,6-подача воздуха |

Для достижения хорошей адгезионной прочности поверхность металлических изделий до предварительного нагрева следует очистить (обезжирить) и придать им шероховатость. Обезжиривание может быть выполнено растворителем, причем необходимо строго придерживаться соответствующих инструкций по охране здоровья. Для придания шероховатости поверхности изделия лучше всего подходит пескоструйная обработка. Адгезионная прочность некоторых полимеров (например, ПВХ) при придании их поверхности шероховатости, практически не улучшается. В этом случае рекомендуется нанесение промежуточного адгезионного слоя (грунтовочного).

Для достижения хорошей адгезионной прочности поверхность металлических изделий до предварительного нагрева следует очистить (обезжирить) и придать им шероховатость. Обезжиривание может быть выполнено растворителем, причем необходимо строго придерживаться соответствующих инструкций по охране здоровья. Для придания шероховатости поверхности изделия лучше всего подходит пескоструйная обработка. Адгезионная прочность некоторых полимеров (например, ПВХ) при придании их поверхности шероховатости, практически не улучшается. В этом случае рекомендуется нанесение промежуточного адгезионного слоя (грунтовочного).

Подготовленные и нагретые металлические изделия опускаются в «кипящий» слой порошка на соответствующих, по возможности, точечных подвесках. При этом полимер прочно наплавляется на поверхность. Возникающая толщина слоев зависит от температуры предварительного нагрева и времени погружения.

Процессы, как правило, длятся от 2 до 30 секунд, и в процессе погружения металлические детали следует потряхивать, aпри обработке больших горизонтальных поверхностей даже вращать.

При обработке тонкостенных заготовок (низкая теплоемкость) в случае большой толщины напыленного слоя, а также при использовании реактопластов, необходим дополнительный нагрев в сушильном шкафу.

Таблица 34- Температурыпредварительного нагрева для вихревого напыления

| Полимер | Температура предварительного нагрева |

| ПЭ, пэвд | От 220 до 300 |

| СЭВА | От 180 до 400 |

| ПВХ | От 300 до 350 |

| ПАИ | От 280 до 350 |

| НА 6 | От 300 до 400 |

На установках для нанесения покрытий на проволоку, она (проволока) индуктивно нагревается в псевдоожиженном слое.

После нанесения покрытия охлаждение полиолефинов должно по возможности осуществляться медленно, в то время как при переработке ПА и ПВХ в определенных обстоятельствах рекомендуется закалка (резкое охлаждение) в воде Это делает более эластичными агломерированные слои ПА. Если место крепления подвески не покрыто полимером, его следует дополнительно обработать пламенем с подсыпанием порошка.

После нанесения покрытия охлаждение полиолефинов должно по возможности осуществляться медленно, в то время как при переработке ПА и ПВХ в определенных обстоятельствах рекомендуется закалка (резкое охлаждение) в воде Это делает более эластичными агломерированные слои ПА. Если место крепления подвески не покрыто полимером, его следует дополнительно обработать пламенем с подсыпанием порошка.

Полимерное покрытие может быть доведено до зеркального блеска полировкой или с помощью растворителей. На сегодняшний день в серийном производстве используется полностью автоматизированное вихревое напыление.

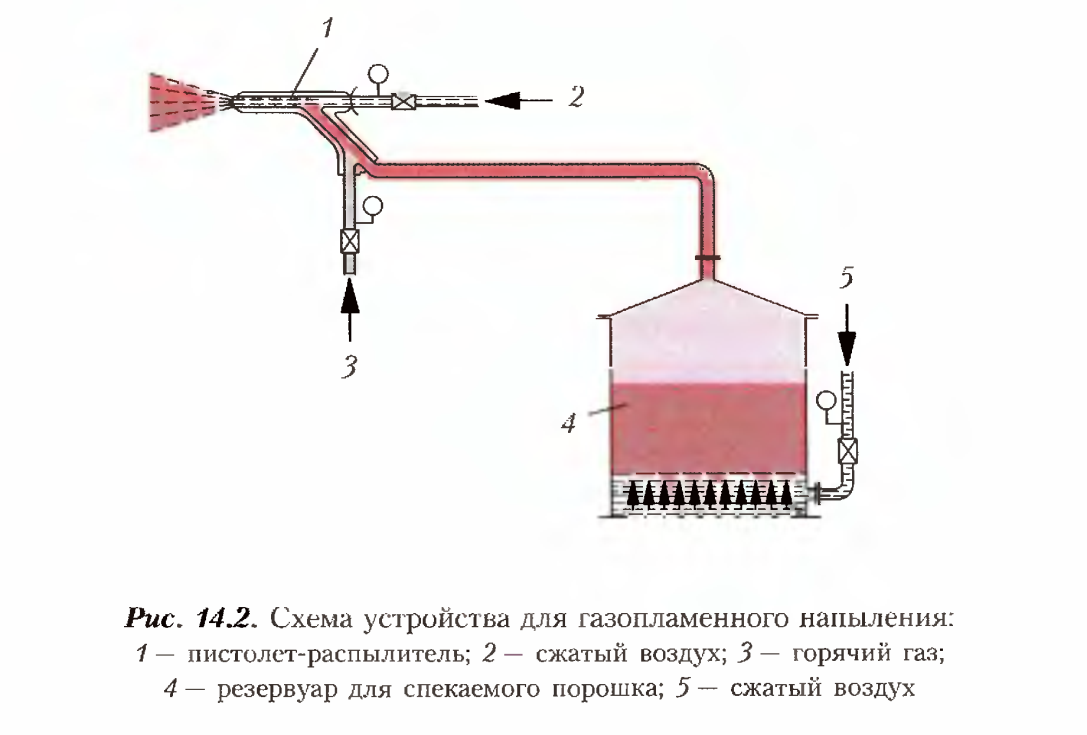

| Рис 73- Схема устройства для газопламенного напыления 1-пистолет-распылитель,2-сжатый воздух,3-горячий газ,4-резервуар для спекаемого порошка,5-сжатый воздух |

Газопламенное напыление служит для нанесения покрытий на металлические изделия, ввод которых в резервуар с полимером затруднен. Данная технология не получила большого распространения. Полимерный порошок сжатым воздухом передается в пистолет-распылитель, откуда вместе с газовым пламенем выбрасывается на металлическую поверхность. Температура газового пламени превышает 1000 °С, а это значит, что порошок полимера может находиться внутри пламени в течение всего нескольких секунд. Поверхность изделия следует предварительно нагревать Для листов толщиной менее 6 мм предварительный нагрев осуществляется тем же пистолетом, причем подача порошка в этот момент прерывается. Для листов большей толщины используются сварочные горелки с более высокими температурами пламени. На рис. 74 представлено схематическое изображение устройства для газопламенного напыления

Нанесение покрытия в электростатическом поле

Электростатическое нанесение покрытия в последнее время получает все более широкое распространение. Как и в процессе газопламенного напыления, частицы полимера (размер частиц от 40 до 100 мкм) посредством сжатого воздуха подводятся к пистолету-распылителю и при выходе из него заряжаются в электрическом поле от 50 до 100 кВ. Заземленные металлические поверхности, на которые предполагается нанести напыление, притягивают порошок, который образует равномерны й слой; на определенное время он прилипает к поверхности. Электростатическая зарядка порошка может осуществляться непосредственно в пистоле те-распылителе ( 10кВ). При использовании такого метода плотность осаждения ниже. Затем изделие, на которое наносится покрытие, нагревается и сухой полимерный слой расплавляется.

При электростатическом нанесении покрытия для возврата неиспользованного (осыпавшегося) порошка необходимо пойти на определенное усложнение конструкции установки. Для электростатического нанесения покрытия пригодны как реактопласты (например, эпоксидные смолы или ненасыщенные полиэфирные смолы), так и термопласты (например, ПЭ, ПВХ или ПА). Толщина слоев составляет до 300 мкм. Как правило, из-за столь тонких слоев нет необходимости в придании металлическим поверхностям шероховатости. Тем не менее требуется их тщательная чистка.

Описанное здесь электростатическое нанесение покрытия основано на том же принципе, что и нанесен.

Вопросы для самоконтроля

1. Сущность вихревого нанесения порошкового покрытия?

2. Сущность газопламенного распыления?

3. Сущность нанесения покрытия в электрическом поле?

Литература

1. Семчиков Ю.Д. Высокомолекулярные соединения. – М.: Академия, 2010.

2. Панова Л.Г. Термопластические связующие в производстве полимерматричных композиционых материалов: учебное пособие / Л.Г. Панова, Е.В. Плокунова- Саратов.: Сарат.гос.техн.ун-т, 2011 ,129 с.

3. Захарова Н.Д. Оборудование и основы проектирования заводов резиновой промышленности / Н.Д. Захарова. – Л.: Химия, 2004, - 504 с.

4. Абалонин Б. Е. Основы химических производств: учеб. / Б. Е. Абалонин, И. М. Кузнецова, X. Э. Харламниди. - М.: Химия. - 2001. - 472 с.

5. Крыжановский В.К., Кербер В.В. Производство изделий из полимерных материалов: учебник для вузов/ В.К. Крыжановский, В.В, Кербер - СПб.: Профессия, 2004 -464 с.

6. СанПин 2.2.1/2.1.1.1200-03 «Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов– М.: Изд-во стандартов, 2003. – 28 с.

7. СНиП 23 - 05 - 03. Естественное и искусственное освещение. - М.: Стройиздат, 2003. - 136 с.

Дата: 2018-12-28, просмотров: 552.