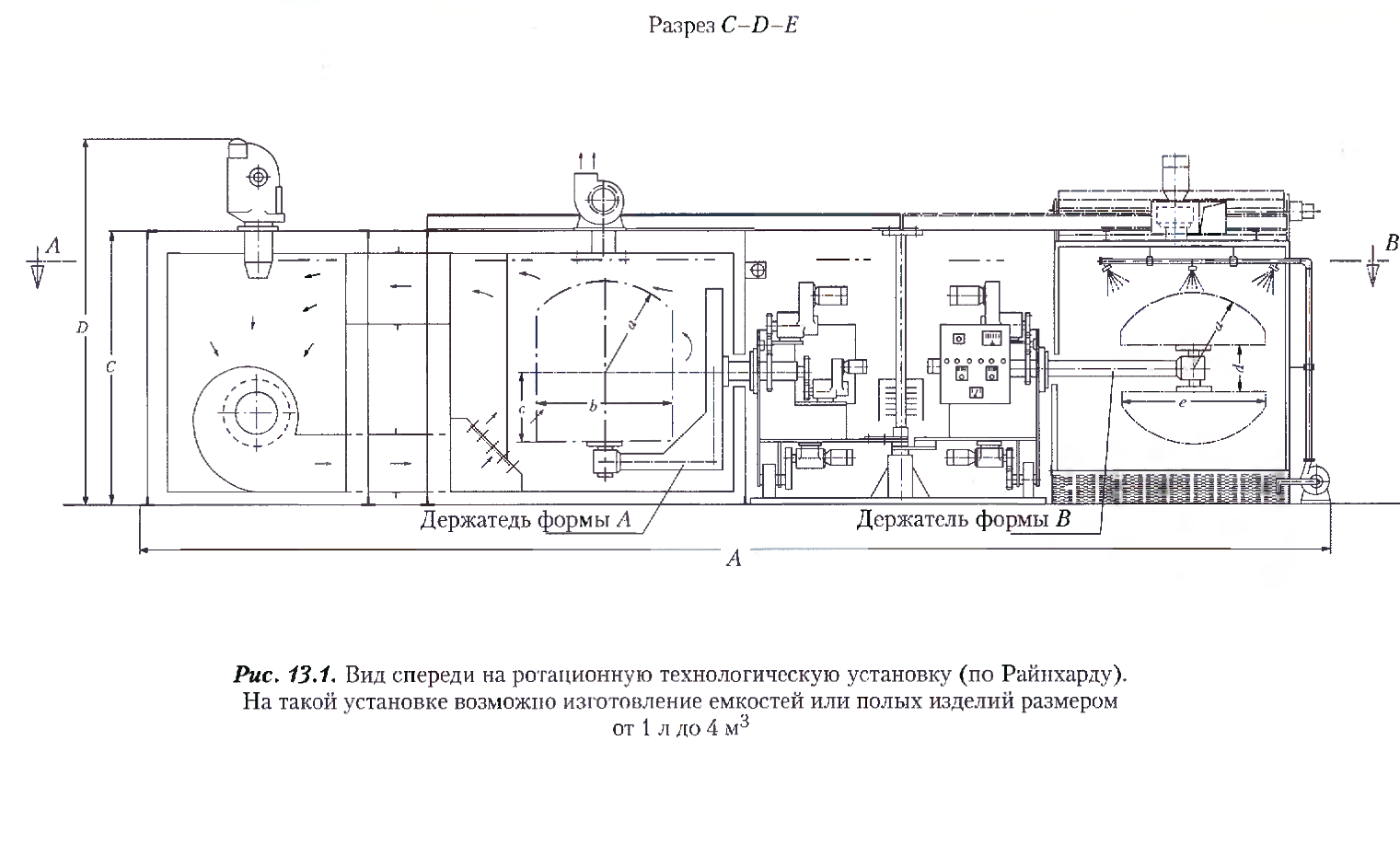

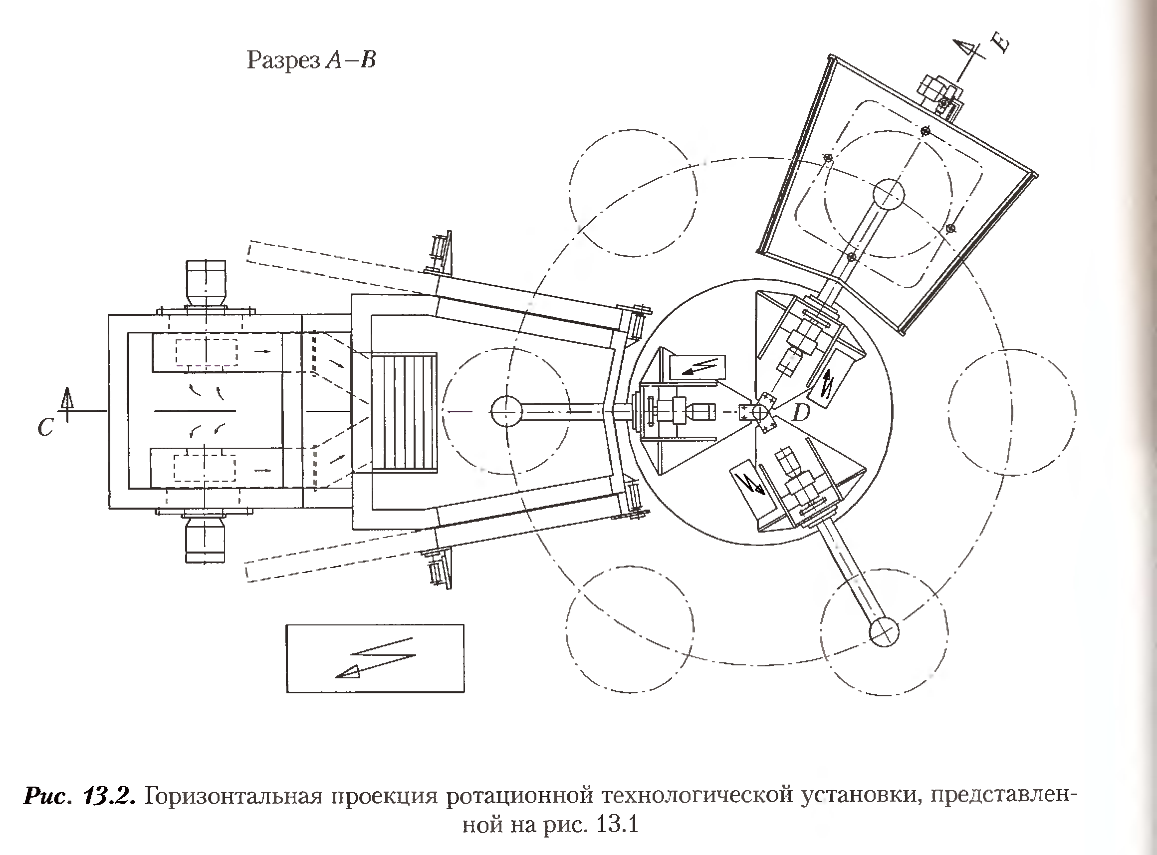

На рис. 69 представлена современная установка, на которой возможна переработка любого пригодного для ротационного формования сырья, например, ацетобутирата целлюлозы, пропионата целлюлозы, ПС и таких мономерных исходных веществ, капролактам, который при добавлении инициаторов в форме в результате полимеризации превращается в ПА 6. В форму загружается полимерное сырье, и при нагреве начинается вращательное движение в двух плоскостях. После нагрева (продолжительность от 5 до 25 минут зависит от толщины стенок изделия) процесс расплавления завершается. Предварительная подготовка формы заключается в тщательной чистке, например, при помощи трихлорэтилена (используйте средства защиты органов дыхания!) с последующей продувкой. Затем наносится термостабильный силиконовый лак (равномерное нанесение тонким слоем), который подвергается термообработке при температуре от 350 до 400 °С. Второй очень тонкий лаковый слой в значительной степени повышает срок службы формРотационные формы

На рис. 69 представлена современная установка, на которой возможна переработка любого пригодного для ротационного формования сырья, например, ацетобутирата целлюлозы, пропионата целлюлозы, ПС и таких мономерных исходных веществ, капролактам, который при добавлении инициаторов в форме в результате полимеризации превращается в ПА 6. В форму загружается полимерное сырье, и при нагреве начинается вращательное движение в двух плоскостях. После нагрева (продолжительность от 5 до 25 минут зависит от толщины стенок изделия) процесс расплавления завершается. Предварительная подготовка формы заключается в тщательной чистке, например, при помощи трихлорэтилена (используйте средства защиты органов дыхания!) с последующей продувкой. Затем наносится термостабильный силиконовый лак (равномерное нанесение тонким слоем), который подвергается термообработке при температуре от 350 до 400 °С. Второй очень тонкий лаковый слой в значительной степени повышает срок службы формРотационные формы

| Рис.69-Горизонтальная проекция ротационной технологической установки |

Ротационное формование

В отличие от большинства других технологий переработки полимеров при использовании ротационного метода процесс переработки протекает без применения давления, а это значит что формы чаще всего изготавливаются из листовой стали.

Однако и такой метод переработки выдвигает к формам особые требования. Частые смены температур, которым подвергаются формы, необходимо учитывать как при выборе материала, так и при их конструировании. Особое внимание следует уделять качеству поверхности гнезда формы, поскольку она переносится па наружную поверхность изделия. Внутренняя поверхность формы должна быть гладкой и не должна иметь пор. Чрезвычайной аккуратности требуют последующая обработка сварных швов, выполнение контуров. Требование качественного и точного оформления поверхности выдвигается на первый план, поскольку от этого в значительной степени зависит себестоимость изделия. Также необходимо обратить внимание на герметизацию формы.

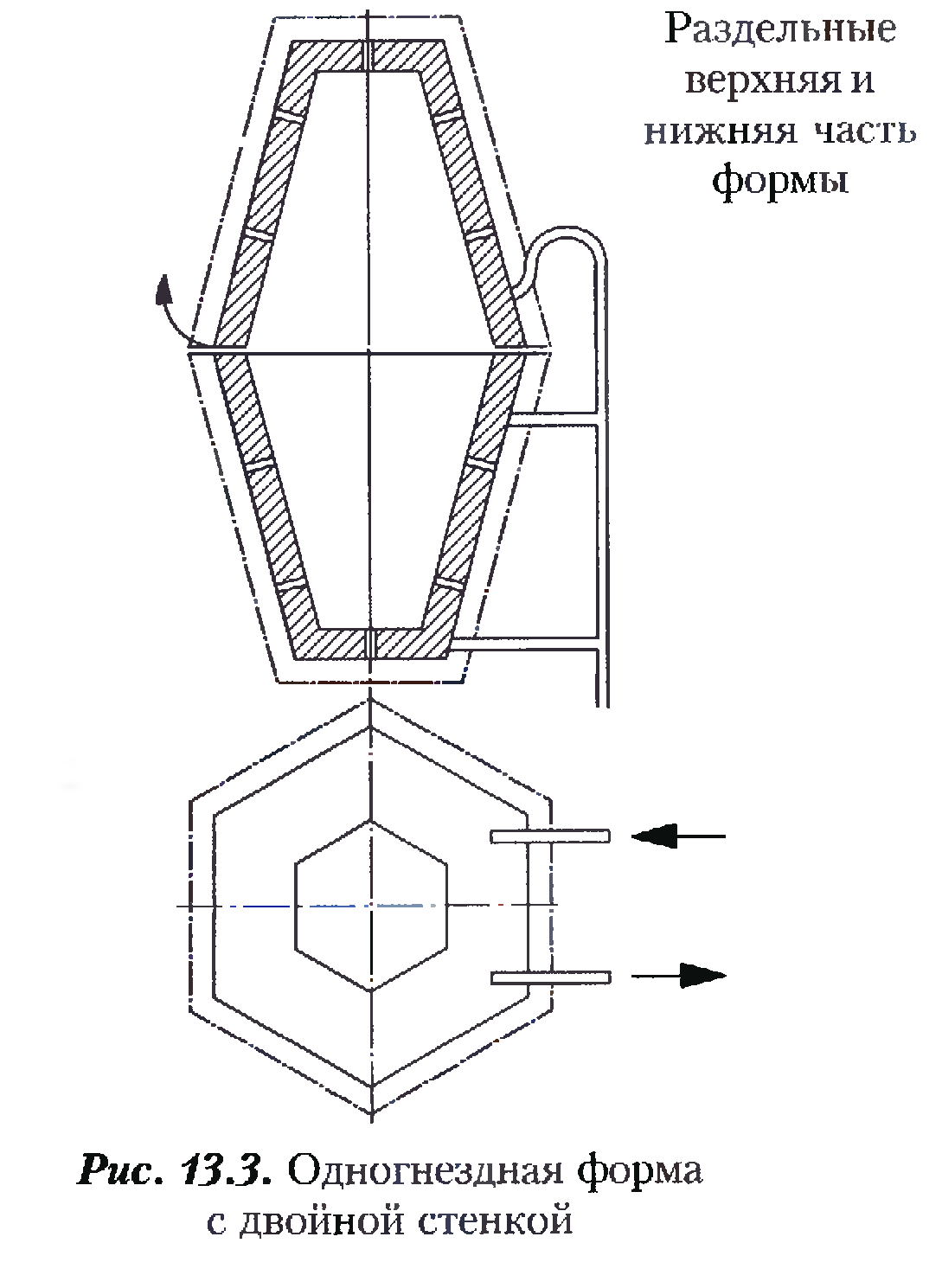

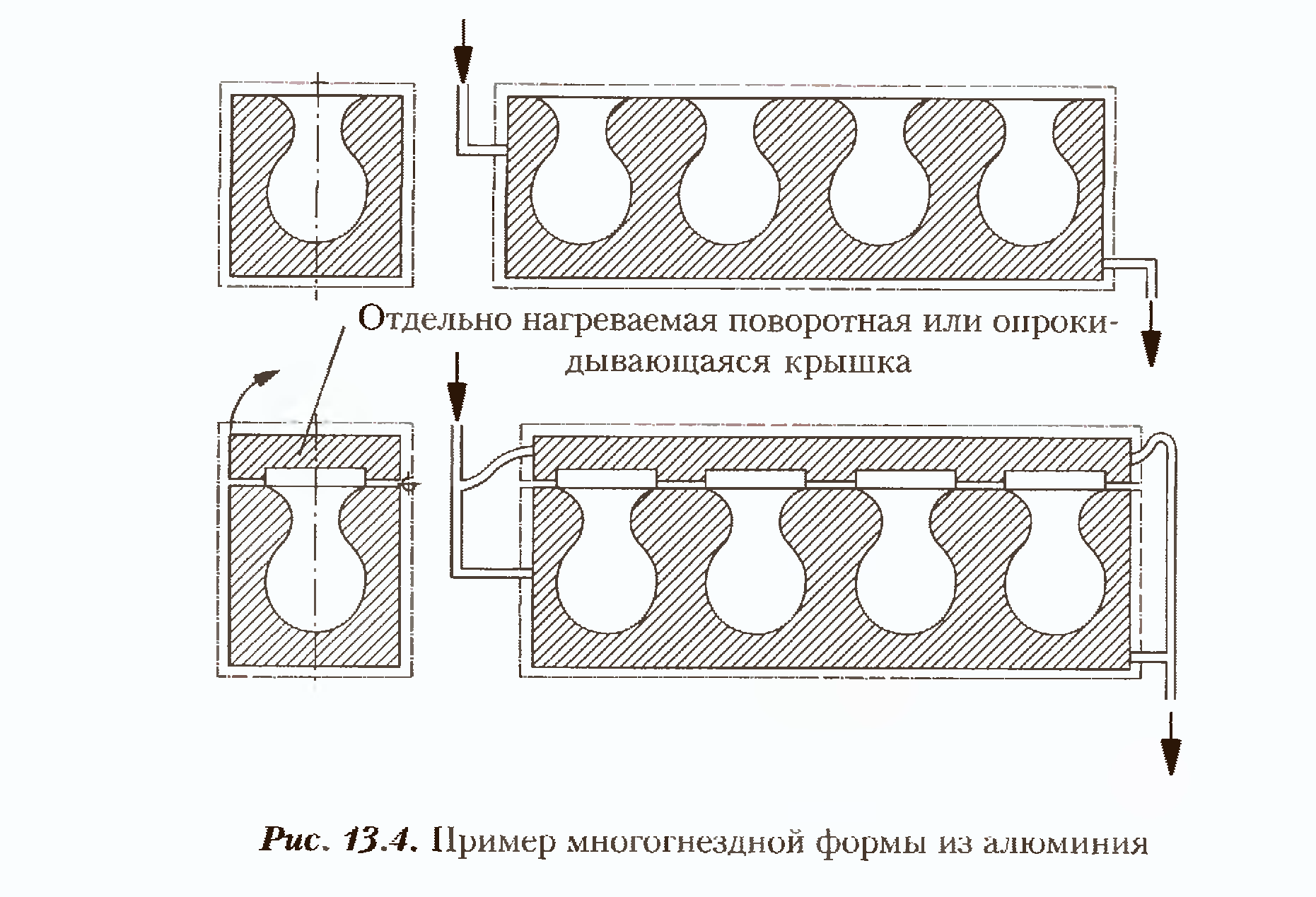

Для нагрева форм в современных технологических установках в основном используется масло. Каждая форма оборудована подводящей и отводящей линиями. Нагревающие и охлаждающие каналы выполнены таким образом, что способны обеспечить поддержание равномерной температуры. Для изготовления одногнездных форм с двойной стенкой в основном используется листовая сталь. Стойки создают опору для наружной поверхности и внутренних стенок. По своим размерам и типу крепления эти стойки таковы, что они без необходимости не увеличивают теплоемкость формы, одновременно обеспечивая оптимальное протекай ие теплоносителя (рис. 71)

Для нагрева форм в современных технологических установках в основном используется масло. Каждая форма оборудована подводящей и отводящей линиями. Нагревающие и охлаждающие каналы выполнены таким образом, что способны обеспечить поддержание равномерной температуры. Для изготовления одногнездных форм с двойной стенкой в основном используется листовая сталь. Стойки создают опору для наружной поверхности и внутренних стенок. По своим размерам и типу крепления эти стойки таковы, что они без необходимости не увеличивают теплоемкость формы, одновременно обеспечивая оптимальное протекай ие теплоносителя (рис. 71)

При конструктивном исполнении ротационных форм, как и при конструировании других пресс-форм, предназначенных для переработки полимерного сырья, необходимо избегать острых кромок и углов, а также значительных различий в толщине стенок.

| Рис.70-Одногнездая форма с двойной стенкой |

поверхности изделий, и облегчает

Изготовление изделий

| Рис.71- Пример многогнездной формы из алюминия |

Нагрев формы должен осуществляться равномерно, то есть теплоноситель должен иметь постоянную температуру, и протекать через форму с достаточно высокой скоростью. Часто в этом качестве используется специальное термостабильное масло. Температура теплоносителя зависит от перерабатываемого материала, а температура расплава должна согласовываться с рекомендациями производителей полимерного сырья.

Излишне продолжительный нагрев или расплавление могут привести к деструкции полимерной массы, а в экстремальных условиях происходи т окислительное расщепление, противостоять которому можно с помощью азота, введенного в полость формы После расплавления всех частиц полимерного сырья начинается фаза охлаждения — контур нагрева отключается, а вместо него подключается контур охлаждения.

Так же как и нагрев, охлаждение должно осуществляться равномерно, причем скорость охлаждения имеет решающее значение для качества готового изделия. Оптимальный технологический процесс предполагает постепенное охлаждения, и только после достижения температуры размягчения скорость охлаждения следует повышать. Процессом охлаждения можно управлять, регулируя время откачки теплоносителя и подключения охлаждающей среды. На современных ротационных технологических установках процесс охлаждения программируется. Время охлаждения зависит от толщины и геометрии изделия, а также от вида полимера. Оно может быть равно времени нагрева, и даже превосходить его.

После охлаждения форма может быть разомкнута, а изделие извлечено из нес. Для облегчения процесса извлечения изделия из формы при переработке полиолефинов ее рекомендуется предварительно подготавливать, то есть перед загрузкой полимерного сырья на рабочую поверхность формы рекомендуется нанести антиадгезионное средство.

Переработка паст ПВХ, паст из пенопластов и смесей порошков из пластифицированного ПВХ несколько отличается от описанного ранее производственного процесса. Низкая термическая стабильность этих материалов требует точного соблюдения инструкций производителей.

Дополнительная обработка

Снятие облоя осуществляется концевой фрезой на гибком валу. Для зенковки краев отверстий используются дисковые пилы с зубьями из твердого сплава и хорошим свободным резом, или фрезы во вспомогательных инструментах. Изделия из непластифицированного ПЭ с ровными поверхностями зачастую требуют дополнительной калибровки. Зажимные калибры могут быть изготовлены из дерева. Готовое изделие следует зажать сразу после извлечения из формы. Оно должно оставаться на калибре до полного охлаждения. Поэтому подготавливается несколько комплектов калибров. Также положительно зарекомендовало себя проведение через главную ось машины магистрали с давлением воздуха, равным приблизительно 0,5 бар. Воздух подается для обеспечения опоры внутри изделия после завершения предварительного охлаждения водой. За счет этого стенки изделия лучше прижимаются к стенкам формы, охлаждение протекает равномерно происходит по всей поверхности изделия, а также более равномерно протекает процесс усадки. Воздух вводится в форму через отдельный канал. Избыточное давление, составляющее более 0,5 бар, отводится через вентиляционные каналы (точный расчет поперечных сечений). Входящий воздух должен турбулироваться внутри формы — это достигается с помощью отражательных перегородок или применением распыляющей головки.

Вопросы для самоконтроля

1. Сущность ротационного формования?

2. Перерабатываемые материалы?

3. Аппараты для ротационного формования?

4. Изделия изготавливаемые ротационным формованием?

Дата: 2018-12-28, просмотров: 555.