К этой группе термопластов общего назначения относятся полимеры стирола, а также его сополимеры с другими мономерами (акрилонитрил, метилметакрилат, a-метил-стирол, бутадиен и др.), получаемые различными методами. По объему производства полимеры и сополимеры стирола уступают только полиолефинам и поливинилхлориду.

Полистирол

Наиболее широкое применение среди ароматических углеводородов находит полистирол (ПС).

Полистирол общего назначения получают непрерывной блочной полимеризацией в аппаратах колонного типа, а также суспензионным или эмульсионным способами. Он выпускается в виде порошка или гранул, хорошо окрашивается. Отличается высокими диэлектрическими свойствами оптической прозрачностью (светопропускание до 90 %), хорошо перерабатывается в изделия литьем под давлением и экструзией, но является жестким полимером, с низкими стойкостью к удару и теплостойкостью (до 70оС).

Его применяют при производстве широкого ассортимента изделий электронной, электротехнической и радиотехнической промышленности, товаров народного потребления, а также листов, профилей, пленок и нитей. Марочный ассортимент — около 16 марок. На основе полистирола разработан ряд ударопрочных материалов, содержащих каучук (УПС, УПМ, УПК — продукты сополимеризации стирола с каучуком, АБС — продукты сополимеризации стирола и акрилонитрила в присутствии каучука), и сополимеров различного строения (САН, САМ, МС, МСН и др.).

На российском рынке находят применение все основные виды стирольных полимеров: общего назначения, полистирол ударопрочный, вспененный, АБС—сополимеры и прочие сополимеры. Самым крупным сегментом рынка является полистирол ударопрочный и общего назначения; на их долю приходятся от 50 до 53 % емкости рынка. Доля вспепенного полистирола составляет 25-30 %. Из сополимеров стирола на российском рынке доминируют АБС-пластики, занимающие около 15 % емкости рынка полистирольных материалов. В последние годы существенно увеличилось потребление отечественных полистирольных пластиков, наметилось снижение импорта, что обусловлено эффективной работой новых отечественных производств.

Мономер - стирол представляет собой жидкость с характерным резким запахом. После тщательной очистки вакуумной ректификацией стирол (чистота не менее 99 %) кипит при 145,2°С, замерзает при —30,6оС, имеет при 25оС плотность 904,5 кг/м3, вязкость 0,73 МПа×с и показатель преломления  = 1,5468.

= 1,5468.

Технологический процесс производства блочного и ударопрочного ПС непрерывным методом в аппаратах колонного типа состоит из следующих основных стадий: предварительная полимеризация (форполимеризация) стирола (или стирола с растворенным каучуком), окончательная полимеризация, гранулирование ПС и УПС.

Указанный метод производства блочного и ударопрочного ПС является непрерывным и полностью автоматизированным, позволяющим получать различные марки стандартного хорошо перерабатывающегося в изделия продукта, и мало загрязняющим окружающую среду из-за отсутствия токсичных сточных вод и небольшого объема газовых выбросов. К недостаткам метода относятся длительность процесса, сравнительно небольшая производительность полимеризатора (до 5000 т/год) вследствие ограничений, налагаемых вязкостью среды и сложностью отвода тепла реакции, требованием предельно минимального содержания остаточного стирола в полимере.

Суспензионная полимеризация стирола

Проведение полимеризации стирола в суспензии позволяет упростить управление процессом, получается больший ассортимент марок ПС. Имеется возможность регулировать молекулярную массу ПС и обеспечить узкое молекулярно—массовое распределение, по сравнению с блочным. Такой ПС характеризуется большей ударной вязкостью и теплостойкостью, а меньшее содержание стирола (0,1-0,5%) позволяет изготавливать из него изделия пищевого назначения.

Недостатки: периодичность, многостадийность, наличие значительного количества сточных вод, требующих очистки.

Осуществляется периодическим способом из-за низкой устойчивости суспензии, возможности налипания полимера на мешалку и стенки реактора. Рецептура составов приведена в табл.20.

Технологический процесс производства ПС и сополимеров стирола в суспензии периодическим методом в реакторах с мешалкой состоит из следующих основных стадий: подготовка мономерной и водной фаз смешением компонентов полимеризация стирола или смеси стирола с другими мономерами, Отделение и промывка гранул, сушка гранул и окончательная обработка ПС или сополимеров стирола.

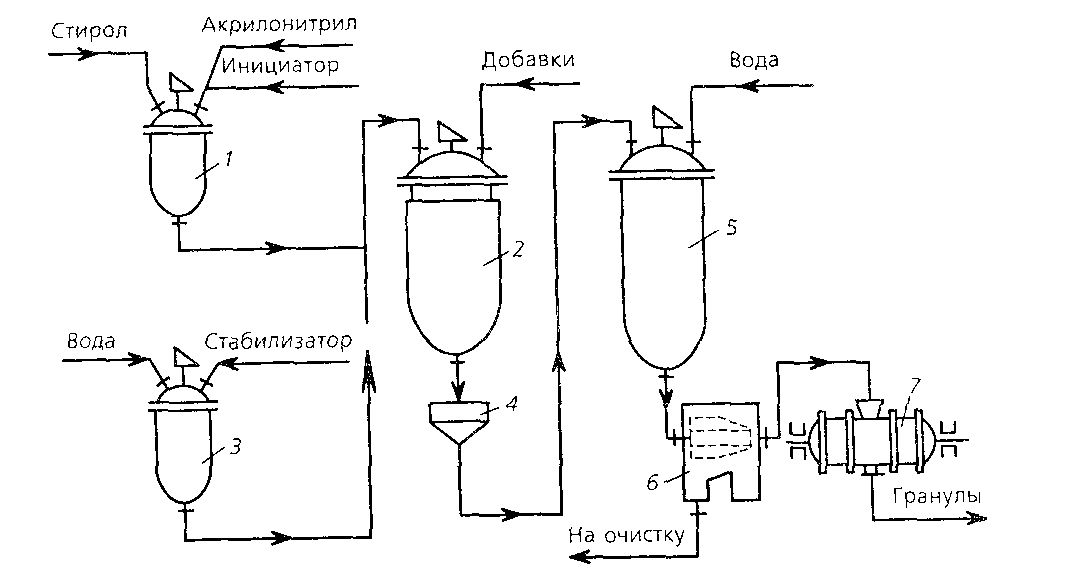

В аппарат 1 для приготовления мономерной фазы загружают стирол при получении ПС или стирол вместе с другими мономерами (акрилонитрилом, метилметакрилатом и т. п.) при получении сополимеров и другие вещества, растворимые в мономерах (инициатор, пластификатор, смазки, регулятор молекулярной массы и др.) и тщательно перемешивают. В аппарате 3 готовят раствор органического стабилизатора или суспензию неорганического стабилизатора в воде.

В реактор 2 загружают водную фазу, а затем при перемешивании вводят мономерную фазу. Степень заполнения реактора 85—90 %. Полимеризацию проводят в зависимости от получаемого продукта и природы инициатора при 50-130оС в течение 9-12 часов.

Органическими стабилизаторами суспензий стирола в воде являются поливиниловый спирт, сополимеры винилового спирта с винилацетатом содержащие 8-20% ацетатных групп, желатин, крахмал, а неорганическими - фосфат и карбонат кальция, тальк, бентонит, гидроксиды магния и алюминия.

Инициаторами полимеризации являются пероксиды (бензоила, ацетилбензоила и др.) и азосоединения (динитрил азобисизомасляной кислоты и т. п.), растворимые в стироле и нерастворимые в воде. Их вводят в количестве 0,1-1 % от массы мономера.

Образование полимера происходит в каплях мономера (в дисперсной фазе), суспензированного в воде (дисперсионной среде), диаметром 0,2—5 мм и не слипающихся друг с другом вследствие их поверхностной стабилизации с помощью определенных органических или неорганических веществ, добавляемых в количестве 0,1-5 % от массы воды.

Размер капель задают, подбирая количество стабилизатора с учетом его эффективности. Количество воды в суспензии мало влияет на ход полимеризации, но по экономическим соображениям принимают соотношение вода : мономер = 1 ; 2. Образование капель стирола в воде достигается механическим перемешиванием системы со скоростью, обеспечивающей сохранение капель (1 - 3 об/с).

Реактор объемом 10-30 м3, изготовленный из нержавеющей стали или биметаллический, снабжен трехъярусной двухлопастной мешалкой с регулируемой скоростью вращения от 0 до 3 об/с в рубашкой для обогрева и охлаждения. После окончания процесса содержимое реактора охлаждают до 40—50°С, сливают через сито 4 (задерживают комки диаметром более 5 мм) и собирают в промежуточный сборник 5 После разбавления деминерализованной водой до соотношения гранулы : вода = 1: 2 ¸ 1: 3 (улучшение ее подвижности) суспензию обезвоживают и промывают водой в ленточном вакуум-фильтре или в непрерывно действующей центрифуге 6 отстойного типа со шнековой выгрузкой осадка. Из центрифуги фильтрат (сточные воды) направляют на очистку, а гранулят с влажностью 2—З % поступают в сушилку 7 для сушки горячим воздухом до остаточной влажности 0,1—0,2 %.

Сушилки представляют собой вращающиеся барабаны или камеры с вибрационными конвейерами и встречным потоком теплого воздуха.

Рис. 25. Схема производства суспензионного полистирола и сополимеров стирола периодическим методом в реакторе с мешалкой: 1 - аппарат для приготовления

мономерной фазы; 2 - реактор; 3 - аппарат для приготовления водной фазы; 4 - сито;

5 - промежуточный сборник; 6 - центрифуга; 7 – сушилка

Значительное количество ПС используется для изготовления пенополистирола, обладающего низкой плотностью и пригодного для изготовления различных технических изделий.

Свойства полистирола

Полистирол (ПС) - линейный сильноразветвленный полимер нерегулярной структуры со строением звена макромолекулы:

Макромолекула ПС имеет конфирмацию статистического клубка, длина статистического сегмента (сегмента Куна) составляет 2,0 нм; число звеньев в сегменте - 7,9; параметр растворимости - от 17,4 до 19,0 (МДж/м3)0,5 показатель преломления 1,59.

ПС является неполярным, аморфным, хрупким полимером.

Жесткость атактического ПС обусловлена уменьшением кинетической гибкости макромолекулы вследствие больших размеров заместителя (-С6Н5) и большим межмолекулярным взаимодействием. Он обладает высокой светопропускающей способностью.

Молекулярная масса 50 000—200 000 в зависимости от способа изготовления. Он растворяется в стироле, ароматических и хлорированных углеводородах, сложных эфирах и кетонах, но не растворяется в алифатических углеводородах, низших спиртах, этиловом эфире и воде. Термическая деструкция начинается при 260оС, термоокислительная – при 200оС.

Достоинства ПС — высокая водостойкость и стойкость к действию водных растворов кислот, щелочей и солей, прозрачность – пропускает до 90% видимого света, отличные диэлектрические свойства, удовлетворительные механические свойства, легкая окрашиваемость, хорошая перерабатываемость в изделия литьем под давлением и экструзией.

Недостатки ПС — повышенная хрупкость при ударных нагрузках, невысокая рабочая температура (не более 75°С), старение при действии солнечного света и склонность вследствие этого к растрескиванию, горюч.

В технике ПС нашел применение для изготовления деталей теле-, радио- и электроаппаратуры, счетных машин, компьютеров, фотооборудования, мебельной фурнитуры, конторского оборудования, изделий упаковки галантерейных товаров и самих галантерейных товаров, бытовых предметов, трубок для изоляции проводов, пленки для конденсаторов и изоляция кабеля, упаковки пищевых и промышленных товаров, облицовочной плитки.

ПС общего назначения выпускается в соответствии с ГОСТ 29282—86Е. Условное обозначение базовой марки включает сокращенное название полимера и метода синтеза (М - в массе, Э - в эмульсии, С - в суспензии), Через дефис — указание рецептуры термостабилизатора, через запятую — наименование цвета и рецептуры окрашивания, сорт и стандарт. Например, ПС, полученный полимеризацией в массе, марка 151 со светостабилазатором 20, окрашенный по рецептуре 136П, высшего сорта, соответствующий ГОСТ 20282—86Е:

Полистирол ПСМ-111-20. красный, 136П, ГОСТ 20282—86Е.

ПС перерабатывается литьем под давлением, экструзией, каландрованием, пневмо- вакуумформованием и другими методами. Изделия из ПС легко свариваются и склеиваются.

Для исключения брака непосредственно перед переработкой ПС высушивают до влагосодержания не более 0,05 % в сушильном шкафу полочного типа при 70—80 °С в течение 1—2 ч.

Вопросы для самоконтроля

1. Способы получения полистирола

2. Применение полистирола

3. Свойства полистирола

Лекция 14. АБС- сополимеры

Сополимеры стирола

Широкое распространение получили двойные сополимеры стирола с акрилонитрилом, метилметакрилатом и тройные сополимеры стирола с акрилонитрилом и метилметакрилатом.

Суспензионные сополимеры стирола с акрилонитрилом, содержащие 20 и 28 % второго компонента (СН-20, СН-28), обладают повышенными механическими свойствами и теплостойкостью, большей поверхностной твердостью, лучшей стойкостью к атмосферным воздействиям и устойчивостью к нефтяным углеводородам, бензину и керосину. Изделия изготавливаются методом литья под давлением и применяются в качестве деталей технического и бытового назначения. Этот сополимер конкурирует с полиметилметакрилатом в ряде областей применения, но уступает ему по прозрачности.

Сополимеры с a -метилстиролом (САМ) обладают еще большей теплостойкостью, чем сополимеры СН, и находят применение при изготовлении радио- и электротехнических изделий, телевизоров благодаря высоким диэлектрическим свойствам (табл.21).

Тройные сополимеры стирола, акрилонитрила и метилметакрилата (МСН), содержащие 40, 7,5 и 52,5 % компонентов соответственно, легко окрашиваются и находят применение для изготовления деталей автомобильной и тракторной промышленности, радиотехники и изделий народного потребления.

Сополимеры стирола САН и САМ, выпускаемые в соответствии с ТУ 301-05-189-92, предназначены для формования деталей автомобильной промышленности (САН), изделий культурно-бытового назначения, деталей полиграфической промышленности и общетехнической промышленности (САН-П), деталей с улучшенными диэлектрическими свойствами для электротехнической промышленности (САМ-ЭД), оптических изделий черного цвета (САМ-ЭД).

Условное обозначение марки сополимера включает сокращенное название сополимера, указание цвета и рецептуры окрашивания для окрашенного полимера, сорт и номер ТУ. Например, сополимер стирола с a-метилстиролом, окрашенный в красный цвет по рецептуре 144, первого сорта: САМ, красный, рецептура 144, первый сорт, ТУ 301-05-189-92.

Дата: 2018-12-28, просмотров: 745.