К простым полиэфирам относятся соединения, содержащие в основной цепи простую эфирную связь ([R-О]n, где R – алифатические или ароматические группы). Это продукты полимеризации альдегидов – полиформальдегид (полиоксиметилен), полиацетальдегид, полиацетали и др. или органических оксидов – полиэтиленоксиды (ПЭО), полипропиленоксиды (ППО), поли-2,6- диметилфенилоксиды, а также b-оксидов: поли-3,3-бис(хлорметил)оксациклобутан.

ПЭО и ППО – водорастворимые полимеры и имеют особые области применения.

Полиформальдегид

В промышленности получают ионной полимеризацией формальдегида (газ) или катионной полимеризацией с раскрытием циклических олигомеров формальдегида – триоксана или тетраоксана, а также полимеризацией формальдегида в водном или спиртовом растворе.

Сырье: формальдегид СН2О – газ с резким раздражающим запахом. Температура плавления – 118оС, температура кипения -19,2оС. Водный раствор – 40 % - формалин

Триоксан кристаллический продукт, температура плавления – 61-62оС, температура кипения -114-115оС.

Диоксолан - жидкость. Температура кипения -82,5оС.

Образующийся при полимеризации формальдегида полимер имеет концевые гидроксильные группы НО-[CH2O]nH, разлагающиеся при нагревании, что затрудняет его переработку. Для повышения термостабильности ПФ концевые группы блокируют ацетилируя их уксусным ангидридом, и образуется СH3СОО-[CH2]n-COCH3. Макромолекула имеет конфигурацию стабильного клубка. Затем осуществляют стабилизацию ПФ смесью дифениламина ПА-54 и двуокиси титана.

Технологический процесс непрерывного производства полиформальдегида (ПФА) в растворе состоит из следующих стадий: полимеризация формальдегида в уайтспирите, ацетилирование ПМО, промывка, сушка, стабилизация и последующее гранулирование ПМО.

Ацетилированный и стабилизированный полиформальдегид по стабильности в условиях действия повышенных температур переработки в изделия все же уступает другим полимерам. Этот недостаток отчасти устраняется получением сополимеров формальдегида с диоксоланом, окисью этилена и другими мономерами.

Торговое название ПМО – полиформальдегид, обозначаемый аббревиатурой ПФА. Это термопластичный кристаллический полимер белого или желтоватого цвета с молекулярной массой 30 000—120 000. Выпускается в виде гранул. Он обладает повышенной механической прочностью, малой усадкой даже при 100—110°С, низким коэффициентом трения. ПФА отличается высокой стабильностью размеров изделий, водостойкостью, стойкостью к растворам щелочей и большинства растворителей. По сравнению с ПЭ он более стоек к алифатическим, ароматическим и галогенсодержащим углеводородам, спиртам и эфирам. Сильные минеральные кислоты и основания разрушают полимер. Изностойкость ПФА хотя и очень высока, но меньше чем у полиамидов.

Рабочая температура ПФА от —40 до 80оС, но он может короткое время выдерживать 150°С. Перерабатывают его литьем под давлением, экструзией и прессованием.

Отечественная полимерная промышленность производит сополимеры формальдегида и триоксана, формальдегида с диоксоланом (СФД) и триоксаном и диоксоланом (СТД), отличающиеся от гомополимера ПФА большей молекулярной массой, несколько улучшенными технологическими и деформационно-прочностными характеристиками. Они легче перерабатываются из расплава (литье под давлением, экструзия), допускают термоформование.

В табл. 17 приведены физико-механические свойства ПФА, ПБО и ПФО.

ПФА – конструкционный полимер применяется для изготовления деталей машин, арматуры, зубчатых колес, шестерен, втулок, переключателей, различных деталей в автомобилестроении и приборостроении, в текстильной промышленности и электротехнике.

Основным недостатком ПФА является невысокая термическая стабильность. При изготовлении изделий происходит выделение газообразного формальдегида. Гораздо в меньшей степени этот недостаток проявляется у сополимеров формальдегида. Полимер и сополимеры горючи, на воздухе сгорают полностью.

Сополимеры триоксана и диоксолана значительно превосходят ацетилироваанный гомополимер по устойчивости к щелочным агентам и в 1,5-2 раза более стабильны в условиях переработки.

Таблица 26-Свойства простых полиэфиров

| Показатель | ПФА | СФД | ПБО | ПФО |

| Плотность, кг/м3 | 1410 | 1410 | 1400 | 1150 |

| Разрушающее напряжение, МПа | ||||

| При растяжении | 65-70 | 80-90 | 40-55 | 50-60 |

| Изгибе | 100-125 | 110-120 | 80-90 | 77-78 |

| Сжатии | 130-145 | 105-115 | 60-80 | - |

| Относительное удлинение при разрыве, % | 10-15 | 20-40 | 25-40 | 30-100 |

| Ударная вязкость, кДж/м2 | ||||

| Без надреза | 90-120 | 110-130 | 80-140 | - |

| С надрезом | 5-9 | - | - | 43 |

| Твердость по Бринеллю, МПа | 150-180 | 170-190 | 80-110 | - |

| Водопоглощение, % | 0,30-0,41 | - | 0,01 | 0,1-0,2 |

| Температура плавления, оС | 173-180 | 180 | 180 | 215-230 |

| Температура размягчения по Вика, оС | 165-167 | - | 155-165 | - |

| Теплостойкость по Мартенсу, оС | 110-120 | 125 | 42-45 | 149-150 |

| Диэлектрическая проницаемость при 50×106 Гц | 3,3-3,7 | 3,5 | 3,1-3,2 | 2,5-2,6 |

| Тангенс угла диэлектрических потерь при 50×106 Гц | 0,004-0,004 | 0,005 | 0,011 | 0,004-0,007 |

| Удельное электрическое сопротивление: | ||||

| Поверхностное, Ом | 6×1014 | 1016-1017 | 1016 | 1017 |

| объемное, Ом×м | 2×1011 | 1013-1014 | 1014 | 1015 |

| Электрическая прочность, МВ/м | 26 | 27 | 21-27 | 16-20 |

Сложные полиэфиры

Сложными полиэфирами называют высокомолекулярные соединения, содержащие в макромолекуле сложноэфирные связи –О = С – О — С -

Поликарбонаты

Поликарбонаты представляют собой сложные полиэфиры угольной кислоты. Наибольшее применение в промышленности получили производные дифенилолпропана (диана, бис-фенола А).

Торговое название поликарбонатов на основе дифенилолпропана (бисфенола А): ПК, ДАК, дифлон (РФ), лексан, мерлон (США), макролон (Германия), юпилон. тоуфлон, пенлайт (Япония).

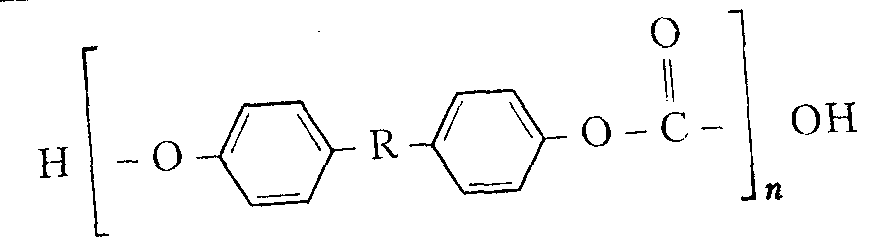

Строение звена ПК следующее:

Поликарбонат используют во многих областях, где необходимы такие качества, как высокая прозрачность, стойкость к нагрузкам и ударам, высокая стойкость к кислотам и щелочам, теплостойкость, температурная стабильность. Биологическая инертность позволила использовать поликарбонат в медицине.

Основные области применения поликарбоната: строительство (32 %), изготовление оптических носителей информации (18%), системы связи и электротехника (22%) и автомобильная промышленность (9 %).

Поликарбонат - твердый термопластичный полимер с молекулярной массой 28000-200000. Выпускается в виде белого порошка и гранул, хорошо растворяется в хлорированных углеводородах, диоксане, диметилформамиде. Вследствие большой жесткости макромолекул и ограниченного вращения ароматических циклов ПК имеет слабую тенденцию к кристаллизации. Изделия, полученные охлаждением расплава или быстрым испарением растворителя из раствора, содержат от 10 до 15 % кристаллической фазы. Большая степень кристалличности (до 40 %) достигается длительной выдержкой ПК при 180-190оС, то есть выше его температуры стеклования, равной 149°С.

Температура плавления ПК 220-230°С; разлагается он при температурах более 320°С. ПК относится к группе самозатухающих полимеров.

Выпускают ПК стабилизированным и нестабилизированным. Стабилизаторами являются фосфорорганические соединения, например три (n-нонилфенил) фосфит (фосфит НФ), добавляемый в количестве 0,5-1%. Они повышают показатель текучести расплава ПК, внешний вид и физико-механические свойства изделий.

ПК перерабатывается в изделия всеми способами: литьем под давлением, экструзией, прессованием и отливкой из растворов. Все изделия отличаются стабильностью размеров, не деформируются при длительном нагревании вплоть до температуры 135оС и остаются гибкими до -75оС. Они устойчивы к действию воды, растворов солей, разбавленных кислот, углеводородов и спиртов.

ПК характеризуется комплексом высоких физико-механических показателей.

Важным свойством изделий из ПК является стойкость к ударным нагрузкам в широком интервале температур; например, при -40°С она такая же, как при комнатной температуре, и не изменяется до 70°С, а при 100°С уменьшается на 40 %. Пленки и листы имеют высокую прочность к многократному изгибу, прозрачны, атмосферо- и светостойки.

В электротехнической промышленности из ПК формуют защитные экраны для кинескопов телевизоров, штепсельные вилки, плиты печатных плат, в автомобильной — прозрачные крышки и колпаки сигнальных ламп, линзы для сигнальных огней, в медицинской — фильтры для крови, зубные протезы и т.п. Из ПК литьем под давлением изготавливают товары культурно-бытового назначения — кухонную утварь, детали холодильников, молочных сепараторов.

Экструзией из ПК формуют листы, профильные изделия, трубы и шланги. Благодаря высокой механической прочности и малой текучести трубные изделия из ПК имеют меньшую толщину, чем такие же изделия из других термопластов.

Экструзия с раздувом используется для получения пустотелых изделий (бутыли), применяемых для хранения фармацевтических и косметических препаратов, а также пищевых продуктов.

Прессованием ПК получают прозрачные панели с гладкой поверхностью.

Хладотекучесть ПК позволяет перерабатывать его методами холодного формования (штамповка, прокат, клепка, вытяжка) с использованием оборудования для металлообработки. ПК поддается всем видам механической обработки (точение, фрезерование, сверление и т.п.)

Изделия из ПК свариваются горячим воздухом с помощью сварочного прутка или склеиваются дихлорэтаном, бензолом и другими растворителями. На поверхность ПК хорошо наносятся лаки и полиграфические краски.

ПК выпускаются в соответствии с ТУ 6-06-68—89. Условное обозначение марки включает сокращенное название термопласта (ПК), через дефис — на первом месте буквенное обозначение метода переработки (Л — литье под давлением, Э — экструзия), на втором месте — добавки, если они вводятся (С — светостабилизатор. Т — термостабилизатор, ТС — термосветостабилизатор) и через дефис — цифру, соответствующую максимальному значению ПТР. Например, поликарбонат, перерабатываемый литьем под давлением, с максимальным значением ПТР 10 г/10 мин, высшего сорта: ПК-Л-10, высший сорт. ТУ 6-06-68-89.

Таблица 27-Показатели основных свойств поликарбоната

| Показатель | ПК | Литьевой ПК ТУ 6-06-68-89 |

| Плотность, кг/м3 | 1200 | 1190-1200 |

| Относительное удлинение eр,% | 50-110 | - |

| Разрушающее напряжение при, МПа: | ||

| растяжении | 56-78 | 50-68 |

| Изгибе | 77-120 | - |

| Сжатии | 77-95 | - |

| Температура размягчения по Вика, оС | 150-165 | 144-147 |

| Твердость по Бринеллю, МПа | 150-160 | 103-108 |

| Удельное электрическое сопротивление: | ||

| поверхностное, Ом | (1,5 - 8,0) × 1015 | (0,5 - 10,0) × 1016 |

| объемное, Ом×см | (1,5 - 6,1) × 1016 | (5,0 – 10,0) × 1016 |

| Электрическая прочность, кВ/мм | 15,5-21,0 | - |

| Водопоглощение, % | 0,1-0,15 | 0,2 |

| Кислородный индекс, % (об.) | - | 25-27 |

| Усадка, % | 0,5-0,8 | 0,7-0,8 |

Полисульфон

Торговое название: полисульфон, удел (РФ), астрел-360 (США).

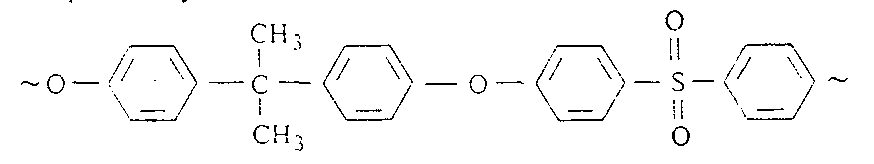

Полисульфоны (ПСФ) гетероцепные полимеры, содержащие в основной цепи SO2-группу. Практическое применение в качестве самостоятельного конструкционного материала нашли ароматические полисульфоны — полимеры; простого эфира бисфенола - А и дифенилсульфона со строением звена макромолекулы:

В промышленности ПСФ получают поликонденсацией фенолятов натрия и 4,4'-дихлордифенилсульфона в растворе диметилсульфона.

ПСФ является линейным, слаборазветвленным, жесткоцепным, слабополярным, аморфным полимером с высоким уровнем межмолекулярного взаимодействия. Температура стеклования аморфных областей от 190 до 195оС, молекулярная масса промышленных марок колеблется от 30 тыс. до 60 тыс., температура деструкции 420°С, плотность 1250 кг/м3.

ПСФ устойчив к действию бензина, керосина, нефти, спиртов, воды, разбавленных и концентрированных солей и щелочей (до 190оC), УФ-излучения. Набухает в кетонах, ароматических углеводородах, растворяется в диметилсульфоксиде, диметилформамиде, диацетамиде и концентрированной серной кислоте. Нетоксичен и может использоваться в медицине.

Он обладает высокими физико-механическими, антифрикционными, электроизоляционными показателями, теплостойкостью и ударной вязкостью. Применяется как конструкционный материал инженерно-технического назначения.

ПСФ перерабатывается экструзией (марка Р-3800) и литьем под давлением (марка P-I700 США, фирма «Юнион Kирбайд») в конструкционные и электроизоляционные детали и изделия, работающие при температурах до 150оС, изделия медицинского назначения, допускающие многократную стерилизацию. Используется в качестве связующего высокомодульных армированных пластиков. Пленки на основе ПСФ получают методом полива из раствора.

ПСФ выпускается в соответствии с ТУ 6-05-211-939-80.

Нормативные показатели качества ПСФ приведены в табл. 28

Таблица 28-Нормативные показатели качества отечественного и зарубежного ПСФ

| Показатель | ПСФ | ПСФ (США) | |

| Р 1700 | полиэфирсульфон | ||

| Плотность, кг/м3 | 1240-1250 | 1300 | 1300 |

| Разрушающее напряжение при, МПа: | |||

| сжатии | 100-110 | - | - |

| изгибе | 110-120 | - | - |

| растяжении | 55-80 | 25-39 | - |

| Относительное удлинение,% | 50-100 | 15 | 30 |

| Температура размягчения по Вика, оС | 170-180 | - | - |

| Твердость по Бринеллю, МПа | 40-70 | - | - |

| Удельное объемное электрическое сопротивление, Ом×см | 1013 | - | - |

| Водопоглощение, % | - | 0,01-0,03 | 0,01-0,03 |

| Кислородный индекс, % (об.) | 21-40 | 21-40 | 21-40 |

ПСФ применяют в электронике и электротехнике, в автомобильной и авиационной промышленности, в производстве различных бытовых приборов, для основ интегрированных контуров, изоляторов с повышенной теплостойкостью, в изделиях полимерной оптики.

Полиэтилентерефталат

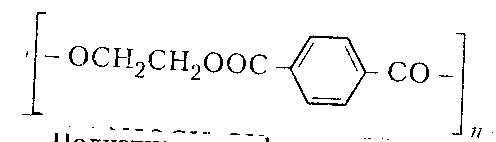

Полиэтилентерефталат (ПЭТФ, ПЭТ) — это насыщенный полиэфир на основе этиленгликоля и терефталевой кислоты.

Полиэтилентерефталат можно получить тремя различными способами:

переэтерификацией диметилтерефталата и этиленгликоля;

прямым взаимодействием терефталевой кислоты и этиленгликоля;

реакцией дихлорангидрида терефталевой кислоты этиленгликоля.

В промышленности наибольшее применение нашел первый способ.

ПЭТ — вещество белого или светло-кремового цвета, нерастворимое в обычных органических растворителях, но растворяющееся в дифенилоксиде, дифениле, концентрированной серной кислоте, м-крезоле, феноле и его смеси с тетрахлорэтиленом (50 : 50) или с дихлорэтаном (40 : 60).

ПЭТ термопластичен, имеет молекулярную массу 15 000 - 30 000, температуру плавления 265°С, плотность 1380 кг/м3. В твердом состоянии он может быть аморфным или кристаллическим. Если расплав быстро охладить, то полимер становится аморфным и прозрачным, но способным к кристаллизации при температурах выше 80оС. Температура стеклования полимера в аморфном состоянии 67°С, а в кристаллическом 81оС.

ПЭТ отмечается стойкостью к действию фтористоводородной, фосфорной, муравьиной, уксусной и щавелевой кислот и разбавленных щелочей. Сравнительно высокая химическая стойкость ПЭТ обусловлена его малой растворимостью и несмачиваемостью.

Пленки из ПЭТ получают экструзионным методом, который включает три стадии; экструзию из расплава и получение аморфной пленки, плоскостную двухосную ориентацию, кристаллизацию пленки. Выпускают пленки толщиной от 10 до 250 мкм при ширине до 2000 мм и более. В зависимости от степени ориентации они имеют различную механическую прочность.

ПЭТФ является конструкционным материалом общетехнического и инженерно-технического назначения. Применяется для формования листов и пленок, товаров культурно-бытового назначения, деталей антифрикционного, электроизоляционного и конструкционного назначения. Допущен для формования изделий для хранения напитков и пищевых продуктов.

Пленки из ПЭТФ легко поддаются металлизации алюминием, цинком, оловом, нанесению печати, окрашиванию, дублированию с полиэтиленовыми пленками и армированию волокнами.

Пленки применяют в качестве электроизоляции кабелей и обмоток электрических машин, для изготовления чертежных и светокопировальных материалов, лент для пишущих машин и клейких лент. Благодаря своей прозрачности пленка (пропускает до 90% света видимой части спектра) находит применение для замены стекла в парниках оранжереях и различных промышленных сооружениях.

Механическая прочность ПЭТ—пленки, почти втрое превышающая прочность пленок из целлофана и ацетилцеллюлозы и в 10 раз из полиэтилена, позволяет использовать ее в качестве упаковочного материала, для изготовления фото- и кинопленки, декоративных (металлизированных) материалов.

ПЭТФ широко применяется для изготовления волокна (лавсан), которое по упругим свойствам сходно с шерстью и ацетатным шелком и пригодно для изготовления немнущихся тканей. Прочность его к истиранию значительно выше, чем вискозного, полиакрилонитрильного, хлопка и шерсти, однако ниже, чем полиамидного. Сочетание высокой прочности в мокром состоянии, малого водопоглощения и устойчивости к плесени позволяет применять волокна лавсан для производства тяжелых морских канатов, рыболовных сетей, пожарных шлангов, спецодежды, корда для покрышек, используется также для производства бытового текстиля.

Таблица 29-Нормативные показатели качества ПЭТФ и ПБТФ

| Показатель | ПЭТФ пленочный | Литьевой ПЭТФ 030110 ТУ 6-05-830-76 |

| Плотность, кг/м3 | 1380-1400 | 1300-1320 |

| Температуры, 0С: | ||

| Плавления | 255-265 | - |

| стеклования | 70-80 | - |

| Разрушающее напряжение при, МПа: | ||

| Сжатии | 140-290 | 50-70 |

| Изгибе | - | 80-100 |

| растяжении | - | 70-90 |

| Относительное удлинение, % | 60-180 | - |

| Ударная вязкость, кДж/м2 | - | 15-30 |

| Твердость по Бринеллю, МПа | - | 95-110 |

| Удельное электрическое сопротивление: | ||

| поверхностное, Ом | 1014 | - |

| объемное, Ом×см | 1016 - 1017 | 1016 - 1017 |

| Водопоглощение, % | 0,6 | - |

| Усадка, % | 0,6 | 1,2-1,5 |

Вопросы для самоконтроля

1. Свойства и применение ПФА

2. Свойства и применение поликарбанатов

3. Свойства и применение полисульфонов

4. Свойства и применение ПЭТФ

Дата: 2018-12-28, просмотров: 602.