Полиамиды входят в число важнейших конструкционных термопластов. В структуре российского рынка инженерных пластмасс этот полимер на сегодняшний день занимает 50%.

Полиамиды представляют собой гетероцепные полимеры, содержащие в основной цепи повторяющиеся амидные группы -СО-NН-.

В промышленности полиамиды получают следующими методами:

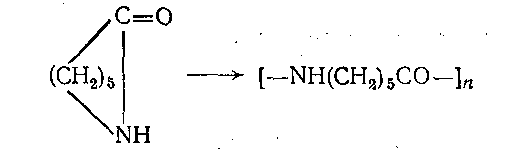

1) полимеризацией лактамов аминокислот

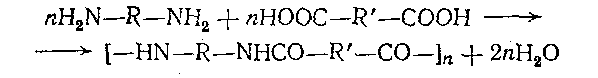

2) поликонденсацией диаминов с дикарбоновыми кислотами

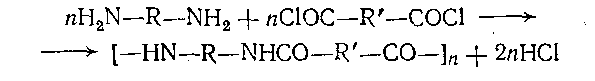

3) поликонденсацией диаминов с хлорангидридами дикарбоновых кислот

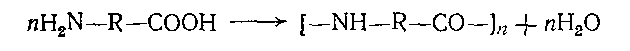

4) гомополиконденсацией v-аминокислот

Синтезировано очень большое число полиамидов, однако практическое значение имеют следующие полимеры:

1) поли-e-капроамид, или полиамид 6 (капрон, найлон 6);

2) полигексаметиленадипамид, или полиамид 6,6 (анид, найлон 6,6);

3) полигексаметиленсебацинамид или полиамид 6,8;

4) поли-v-ундеканамид или полиамид 11 (рильсан);

5) поли-v-додеканамид или полиамид 12;

б) поли-м-фениленизофталамид (фенилон);

7) сополимеры полиамидов(полиамид П-54, П-548, П-68, П-54/10, П-54/21 и др.).

Полиамид 6. Сырьем для производства полиамида 6 служит e-капролактам, синтез которого осуществляется в промышленном масштабе несколькими способами, исходя из фенола, бензола или циклогексана. Вплоть до 60-х годов фенол был основным сырьем в производстве e-капролактама, но теперь его больше получают из бензола через циклогексан.

e-капролактам – белый кристаллический порошок с температурой плавления 68,8 – 69,0оС, Ткип -262оС. Легко растворяется в воде и большинстве органических растворителей.

Полимеризация e-капролактама

Полимеризация e-капролактама происходит под действием воды, спиртов, кислот, оснований и других веществ, способствующих раскрытию цикла. В случае применения воды этот процесс называется гидролитической полимеризацией, хотя действительным катализатором является e-аминокапроновая кислота, образующаяся в результате гидролиза лактама. В присутствии щелочных катализаторов протекает анионная полимеризация e-капролактама.

Гидролитическая полимеризация e-капролактама

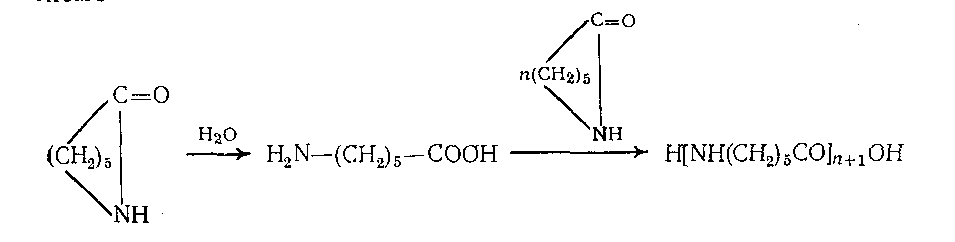

Гидролитическая полимеризация e-капролактама протекает по схеме

Первая стадия процесса — гидролиз e-капролактама до e-аминокапроновой кислоты — является наиболее медленной реакцией, которая лимитирует общую скорость процесса. Поэтому на практике полимеризацию e-капролактама проводят в присутствии уже готовой e-аминокапроновой кислоты или соли АГ — продукта взаимодействия эквимольных количеств адипиновой кислоты и гексаметилендиамина.

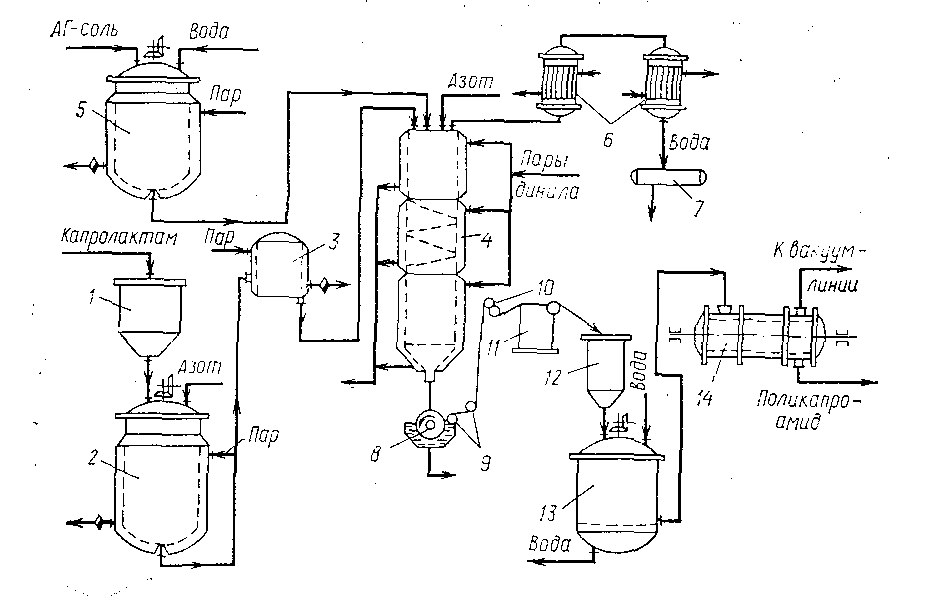

| Рис. 24. Схема процесса производства полиамидов б (поликапроамида) непрерывным способом: 1— бункер капролактама; 2— плавитель капролактама; З — фильтр;4— полимеризационая колонна; 5— аппарат для растворения соли АГ;6 - кожухотрубчатые теолообменники-холодильники; 7— сборник воды; 8 — поливочный барабан: 9— направляющие ролики; 10— тянущие ролики; 11 — резательный станок; 12— бункер для крошки; 13— экстрактор; 14— вакуум-сушилка. |

Технологический процесс производства полиамида 6 непрерывным способом состоит из следующих стадий: подготовки сырья, полимеризации e-капролактама, охлаждения, измельчения, промывки и сушки полимера.

Кристаллический e-капролактам загружают в бункер 1 из которого шнековым питателем его подают в плавитель 2. Шнековый питатель работает автоматически в зависимости от уровня жидкого капролактама в плавителе. В плавителе e-капролактам расплавляют, нагревая при перемешивании до 90—100°С в среде азота. В расплавленный e-капролактам добавляют стабилизатор. Далее лактам с помощью сжатого азота или насосом через фильтр 3 непрерывно подают в полимеризационную колонну 4. Все трубопроводы и фильтр обогревают паром для предотвращения кристаллизации лактама. В другом аппарате 5 готовят при нагревании и перемешивании 40%-ный раствор соли адипиновой кислоты и гексаметилендиамина (соль АГ) или раствор e-аминокапроновой кислоты — активаторы полимеризации. Приготовленный раствор активатора непрерывно подают дозировочными насосами в полимеризационную колонну 4. Полимеризацию проводят при 250—270°С; максимальную температуру поддерживают в средней части колонны.

В процессе полимеризации выделяется вода, пары которой, выходя из колонны, увлекают с собой пары e-капролактама. Для возвращения e-капролактама в реакционную зону пары направляют в теплообменники 6, в которых лактам конденсируется и стекает обратно в колонну, а воду собирают в сборник 7.

Расплавленный полимер поступает из колонны в фильеру (под давлением) откуда выдавливается на поливочный барабан 8, находящий а ванне с холодной проточной водой. Охлажденный полимер в виде ленты или жгутов поступает с помощью направляющих 9 и тянущих валков 10 в резательный станок 11 на измельчение. Крошку полимера собирают в бункере 12, а затем промывают в экстракторе 13. Промытый продукт высушивают в вакуум-сушилке 14 при температуре не выше 125—130°С.

Конструкция колонны для непрерывной полимеризации e-капролактама может быть различной: в виде вертикальной трубы, U-об- разной или Г-образной.

Анионная полимеризация e-капролактама

Анионную полимеризацию e-капролактама можно проводить в растворе или в расплаве при 160—220°С в присутствии каталитической системы, состоящей из натриевой соли e-капролактама и активатора (ациламиды, изоцианаты и др. соединения).

При этом резко возрастает скорость реакции. Полимеризацию можно проводить при температуре ниже температуры плавления полимера (160-1800С): процесс заканчивается в течение 1—1,5 ч; выход полиамида составляет 97—98%.

Способ анионной полимеризации e-капролактама получил название химического формования, а образующийся при этом полимер — капролита и. и капролона-В.

На практике в качестве каталитической системы используют натриевую соль e-капролактама и N-ацетилкапролактам натрия и толуилендиизоцианата.

ПА-6 является белым, рогоподобным в тонких слоях слегка прозрачным материалом находящимся из-за высокого межмолекулярного взаимодействия в аморфно-кристалическом состоянии. Температура начала пластичности 160°С, Тпл кристаллов 225°С, Трозм 210°С, Тхр от (—25) до (—30)°С. Молекулярная масса промышленных марок от 10 тыс. до 35 тыс.

Он устойчив к действию бензина, керосина, нефти, кетонов, различных растворителей, воды. При комнатной температуре растворяется в 4,2 М соляной, концентрированной серной и муравьиной кислотах, концентрированном растворе хлорида кальция, этиленгликоле, бензиновом спирте и крезоле. При температуре выше 45°С подвергается кислотно-основному гидролизу. Расплав ПА-6 при 230—250°С под действием кислорода воздуха быстро окисляется приобретал коричневый цвет. Для предотвращения термоокислительной деструкции в литьевые марки ПА-6 вводят стабилизаторы - соли марганца, b-нафтол и др.

ПА-6 обладает высокими физико-механическими и диэлектрическими показателями, а также хорошей износостойкостью. Он нетоксичен и физиологически инертен, вследствие чего в организме человека не рассасывается и может применяться для протезирования.

Недостатком ПА-6 является высокое водопоглощение (до 10,5 %), ухудшающее диэлектрические и физико-механические показатели. В атмосферных условиях равновесное влагопоглощение составляет 3 %.

ПА-6 используются как конструкционный материал обще-технического назначения в авиационной промышленности, медицине, электро- и радиотехнике (изоляция), машиностроении и других отраслях. Пленочный ПА-6 используют как упаковочный материал и заменитель стекол в парниках.

Свойства и применение полиамидов

Молекулярная масса технических полиамидов колеблется в пределах 8000-25000. По внешнему виду это твердые рогоподобные продукты от белого до светло-кремового цвета. Некоторые из них, преимущественно сополимеры, почти прозрачны. Температура плавления кристаллических алифатических полиамидов находится в пределах 180—280°С. С увеличением числа амидных групп в макромолекуле полиамида повышается температура его плавления, увеличивается жесткость и твердость. Полиамиды с нечетным числом метиленовых групп между амидными связями плавятся при более низкой температуре, чем полиамиды с четным числом метиленовых групп, на единицу меньшим данного нечетного.

Полиамиды отличаются высокой прочностью при ударных нагрузках и эластичностью, обладают способностью к холодной вытяжке, протекающей с образованием «шейки» и уменьшением диаметра образца полимера. В результате вытяжки длину волокна или пленки из полиамида можно увеличить в 4—5 раз.

Гомополиамиды хорошо растворяются только в сильнополярных растворителях, таких, как концентрированные серная, соляная, азотная, муравьиная и некоторые другие кислоты, в фенолах, амидах; они не растворяются в воде, углеводородах, низших спиртах. Растворы щелочей разрушают полиамиды.

При нагревании полиамидов на воздухе происходит их окислительная деструкция, резко увеличивающаяся под действием ультрафиолетовых лучей и солнечного света. В расплавленном состоянии при контакте с воздухом окисление происходит настолько быстро, что через несколько минут начинается потемнение расплава. Окисление полиамидов сопровождается резким ухудшением их физико-механических свойств.

Свойства полиамидов могут быть значительно улучшены введением различных наполнителей — графита, талька, дисульфида молибдена, стеклянного волокна и др.

Наполнители несколько снижают эластичность материала, но уменьшают водопоглощение, коэффициент трения и термический коэффициент линейного расширения. Изделия из наполненных полиамидов имеют более стабильные показатели физико-механических свойств, повышенную деформационную стойкость, более стабильные размеры, мало изменяющиеся под воздействием температуры и влаги (например, материалы П-68-Т-20, П-68-Т-40, П-68-ДМ-1,5, наполненные графитом, дисульфидом молибдена и тальком соответственно). Это дает возможность использовать высоконаполненные полиамиды в радиоэлектронике и приборостроении для изготовления деталей с жесткими размерами допусков, работающих при температурах от —60 до 120°С.

Полиамиды обладают хорошими антифрикционными свойствами. Введение антифрикционных наполнителей, например графита и дисульфида молибдена, еще более повышает износостойкость полиамидов и снижает коэффициент трения примерно в 1,5 раза. В качестве конструкционного, антифрикционного, электроизоляционного материала все большее применение находит ПА-12, пониженное водопоглощение которого обеспечивает стабильность размеров изделия даже при работе во влажных средах.

Сочетание высокой механической прочности с хорошими антифрикционными и электроизоляционными свойствами, коррозионной и химической стойкостью выдвинуло полиамиды в ряд важнейших конструкционных материалов. Из полиамидов изготавливают шестерни, вкладыши подшипников, втулки, ролики, муфты, ползуны, лопасти гребных винтов, вентиляторов, детали электроизоляционного назначения, медицинские инструменты.

Подшипники и другие трущиеся детали из полиамидов могут работать без смазки или при смазывании водой. Детали из полиамидов, наполненные графитом, тальком и дисульфидом молибдена, способны к самосмазыванию. В связи с этим применение полиамидов особенно целесообразно в текстильной и пищевой промышленности, где по условиям работы смазка узлов трения затруднена или нежелательна.

Полиамиды находят широкое применение для изготовления пленочных материалов, лаковых покрытий, пропиточных составов и клеев. Полиамидные пленки применяют в качестве свето- прозрачного покрытия при выращивании ранних овощных культур, как упаковочный материал; из них получают кинопленку, искусственную кожу и другие материалы. Высокой прочностью отличаются армированные полиамидные пленки.

Полиамидные покрытия обладают высокой механической прочностью и хорошей химической стойкостью. Их применяют для защиты труб и резервуаров, изоляции электрических проводов, изготовления слоистых материалов, отделки ткани, кожи и т. д.

Вопросы для самоконтроля

1. Сырье для получения полиамидов

2. Способы получения ПА

3. Свойства и применение ПА

Дата: 2018-12-28, просмотров: 1189.