Система якості – сукупність організаційної структури, розподілу відповідальності, процесів, процедур і ресурсів, що забезпечує загальне керівництво якістю. Це визначення дане в міжнародному стандарті ИСО 8402.

Іноземний клієнт для висновку контракту на постачання продукції висуває вимогу про наявність у виробника системи якості і системи якості про наявність сертифіката на систему якості, виданого авторитетним органом, що сертифікує.

Керування якістю багато в чому базується на стандартизації. Стандартизація являє собою нормативний спосіб керування. Її вплив на об'єкт здійснюється шляхом установлення норм і правил, оформлених у виді нормативних документів, що мають юридичну чинність.

Стандарт – це нормативно-технічний документ, що встановлює основні вимоги до якості продукції.

Немаловажна роль у керуванні якістю належить технічним умовам.

Технічні умови – це нормативно-технічний документ, що встановлює додаткові до державних стандартів, а при їхній відсутності самостійні вимоги до якісних показників продукції, а також прирівнювані до цього документа технічний опис, рецептура, зразок-еталон

Стандарти визначають порядок і методи планування підвищення якості продукції на всіх етапах життєвого циклу, установлюють вимоги до засобів і методів контролю й оцінки якості.

Керування якістю продукції здійснюється на основі державних, міжнародних, галузевих стандартів і стандартів підприємств.

Міжнародна організація по стандартизації (ІСО) створена в 1946 р. ОНН на засіданні Комітету з координації стандартів ООН з метою сприяння стандартизації у світовому масштабі для полегшення міжнародного товарообміну і взаємодопомоги; для розширення співробітництва в області інтелектуальної, наукової, технічної, економічної діяльності.

Основним видом діяльності ІСО є розробка міжнародних стандартів. Стандарти ІСО є добровільними до застосування. Однак їхнє використання в національній стандартизації зв'язано з розширенням експорту, ринку збуту, підтримки конкурентноздатності продукції, що випускається.

Міжнародна електротехнічна комісія (МЕК).

Була заснована в 1906 р. у Лондоні. Після створення в 1946 р. ІСО приєдналася до неї на автономних правах, зберігши незалежність у фінансових і організаційних питаннях. Займається стандартизацією в області електротехніки, електроніки, радіозв'язку, приладобудування. ІСО – у всіх інших галузях.

Цілями МЕК є сприяння міжнародному співробітництву в рішенні питань стандартизації в області електротехніки, радіоелектроніки. Основною задачею є розробка міжнародних стандартів у відповідній області.

Сучасні методи менеджменту якості знаходять усе більше застосування на українських підприємствах. Однак ще мається відставання від закордонних фірм.

Перші редакції міжнародних стандартів ІСО серії 9000 вийшли в 1987р. Вони були розроблені із широким використанням Львівської, Саратовской, Ярославської радянських систем бездефектної праці, японських і інших систем чи забезпечення керування якістю продукції. До початку 90-х років сертифікація систем якості за рубежем прийняла масовий характер.

Із середини 90-х років фахівці і практики за рубежем зв'язують сучасні методи менеджменту якості з методологією TQM – загальним (усеохоплюючим, тотальним) менеджментом якості.

Сертифікація системи якості полягає в підтвердженні її відповідності визначеним вимогам, що чи установив прийняв на себе виготовлювач ( чисамостійно під впливом зовнішніх обставин, наприклад, за вимогою замовника).

Вимоги до якості визначені Міжнародною організацією по стандартизації (МОС чи ИСО) – англ. International Standard Organization – ISO. Вимоги до систем якості містяться в стандартах ІСО серії 9000:

1. ІСО 9000 "Загальне керівництво якістю і стандарти по забезпеченню якості. Провідні вказівки на вибір і застосування."

2. ІСО 9001 "Система якості. Модель для забезпечення якості при проектуванні і (чи) розробці, виробництві, монтажі й обслуговуванні".

3. ІСО 9002 "Система якості. Модель для забезпечення якості при виробництві і монтажі."

4. ІСО 9003 "Система якості.. Модель для забезпечення якості при остаточному контролі й іспитах."

5. ІСО 9004 "Загальне керівництво якістю й елементи системи якості. Провідні Вказівки".

В Україні робота із сертифікації знаходиться в стадії завершення. У Державні стандарти України включені наступні положення:

· Вимоги до якості продукції, робіт і послуг, що забезпечують безпеку для життя, здоров'я і майна, охорону навколишнього середовища, обов'язкові вимоги техніки безпеки і виробничої санітарії.

· Вимоги сумісності і взаємозамінності продукції.

· Методи контролю вимог до якості продукції, робіт і послуг, що забезпечують їхня безпека для життя, здоров'я і майна, охорону навколишнього середовища, сумісність і взаємозамінність продукції.

· Основні споживчі й експлуатаційні властивості продукції, вимоги до упакування, маркіруванню, транспортуванню і збереженню, утилізації.

· Положення, що забезпечують технічну єдність при розробці, виробництві, експлуатації продукції і наданні послуг, правила забезпечення якості продукції, схоронність і раціональне використання усіх видів ресурсів, терміни, визначення й інші загальтехнічні правила і норми.

Сертифікована система менеджменту якості є гарантією високої стабільності і стійкості якості продукції, що випускається постачальником.

Наявність сертифіката на систему якості є необхідною умовою для збереження конкурентних переваг на ринку.

Варіанти оцінки замовником системи менеджменту якості постачальника:

1. Клієнт удоволений твердженням про наявність у постачальника системи якості.

2. Клієнт просить представити документи в підтвердженні такого твердження.

3. Клієнт хоче перевірити й оцінити сам систему якості постачальника.

4. Клієнт вимагає сертифікації системи якості органом, якій він довіряє.

Система якості створюється і впроваджується як засіб, що забезпечує проведення визначеної політики і досягнення поставленої мети.

Політика підприємства в області якості формується вищим керівництвом підприємства.

Система якості включає: забезпечення якості; керування якістю; поліпшення якості. Вона створюється керівництвом підприємства як засіб реалізації політики в області якості.

У системі якості функціонують замовник (споживач) і постачальник (виготовлювач).

Система якості, що забезпечує політику підприємства і досягнення мети в області якості включає:

1. Маркетинг, пошук і вивчення ринку.

2. Проектування і/чи розробка технічних вимог, розробка продукції.

3. Матеріально-технічне постачання.

4. Підготовка і розробка технічних процесів.

5. Виробництво.

6. Контроль, проведення іспитів і обстежень.

7. Упакування і збереження.

8. Реалізація і розподіл

9. Монтаж і експлуатація.

10. Технічна допомога в обслуговуванні.

11. Утилізація після використання.

Первинним є формування і документальне оформлення керівництвом фірми (підприємства) політики в області якості.

При формуванні політики можуть бути наступні напрямки:

· поліпшення економічного становища підприємства за рахунок поліпшення якості;

· чи розширення завоювання нових ринків збуту;

· досягнення технічного рівня продукції, що перевищує рівень ведучих підприємств і фірм;

· зниження дефектності й ін.

Політика в області якості повинна бути викладена в спеціальному документі, оформлена у виді програми.

Загальна система керування якістю може мати підсистеми по окремих видах чи продукції діяльності фірми.

Діяльність по гарантії якості включає:

· планування і проектування;

· проектування технологічних процесів і підготовка виробництва;

· виготовлення;

· перевірка якості;

· запобігання погіршення якості;

· реклама;

· збут;

· післяпродажне обслуговування;

· одержання інформації від споживача;

перевірка системи гарантії якості.

Загальний менеджмент якості

Якість чи товару послуги є одним з найважливіших аспектів їхньої розробки. В ідеальних умовах операційний менеджмент повинний був би забезпечити чітку й однозначну специфікацію. На практиці, однак, відбувається інакше, і двозначність при трактуванні специфікацій часто являє собою серйозну проблему. Тому варто говорити не про якість розробки, а про якість відповідності.

Якість відповідності — це здатність виробничого процесу до виконання зазначених стандартів якості.

Прийнято вважати, що підвищення якості спричиняє збільшення собівартості і що відповідність більш високим (чим вимагає ринок) стандартам якості обов'язково позначається на вартості і тим самим знижує прибуток. У свою чергу нездатність задовольнити необхідним стандартам обходиться ще дорожче. Це в остаточному підсумку може привести до повної втрати ринку, а в короткостроковій перспективі — до витрат, зв'язаним з поверненнями і можливими наслідками шлюбу. Тим, де важлива безпека, стаття витрат, що забезпечує стандарт якості, може виявитися вирішальною. Ми докладно розглянемо суть керування якістю і зв'язані з цим витрати! Існують два основних підходи: реактивним, представленим статистичним контролем якості, і попереджуючий. Перший підхід прагне до контролю і стримування ситуації, другий - до її розвитку і поліпшення. Попереджуючий підхід містить у собі керування тотальною якістю, статистичний контроль процесів і кружки якості. На закінчення буде розказано про національні і міжнародні стандарти якості.

Визначення якості

Існує думка, що якість — це «гарна штука», що

ми розпізнаємо, узявши річ у руки. Однак такий погляд — неприпустиме спрощення.

Існує як мінімум шість визначень якості, а саме:

1. Абстрактне» якість — це властива перевага, , внутрішня властивість об'єкта, його не можна чи визначити вимірити, якість можна тільки усвідомити.

2. Відповідність чеканням покупців. Чи товар послуга повинні відповідати чеканням покупців. Це особливо важливо врахувати на етапі проектування. При розробці чи товару послуга мається на увазі, що чекання покупців можна визначити і чітко описати. А виходить, і запровадити в життя. У такому випадку якість іноді позначається як «відповідність призначенню».

3. Відповідність специфікаціям. Чи товар послуга, придбані покупцем, задовольняють своїм технічним специфікаціям. Це виробничий підхід, однак він вірний лише у випадку, коли специфікації складені правильно.

|

|

4. Відсутність помилок. Стосовно до реалізованого чи товару послузі це означає задоволення специфікаціям, однак у відношенні виробничого процесу перетворюється в питання скорочення втрат. Що повинно бути метою: — правильне виробництво споконвічне, «прямо з першого разу» чи численні перевірки, щоб бракований продукт не потрапив до покупця?

5. Цінність за гроші. Якість зв'язана з ціною. Модель .корисності говорить про те, що «гарне» якість пропорційна чистої корисності, одержуваної покупцем.

6. Перевищення чекань покупців. «Освічена» школа думки; яка говорить про те, що послуга може називатися високоякісної, якщо кожен наступний досвід контакту з нею краще попереднього.

У чомусь ці визначення перекриваються, але в цілому охоплюють зовсім різні сфери; що звичайно і приводить до розбіжностей у дискусіях про якість. Можливо, у виробництві всі трохи простіше і ясніше, ніж у сфері послуг, де Багатобічна природа, різний рівень досвіду і знань покупців значно ускладнюють справу.

З погляду операцій абстрактне визначення якості можна відкинути як безвідносне. Воно визначає якість як щось естетичне і ніяк не зв'язане зі специфікаціями. Далі буде показано, що і визначення об «перевищення чекань покупців» приречено на провал і тому

також може бути відхилено. Визначення, що залишилися, можна об'єднати в наступні три:

1. Якість розробки. Ступінь відповідності специфікації чи товару послуги потребам ринку. Сюди входить ' і відповідність призначенню, і цінність за гроші ( товар чи послуга повинні проектуватися так, щоб їхній можна було виготовити прийнятній ціні).

2. Якість відповідності. Ступінь готовності виробничої системи до виготовлення чи товарів послуг у відповідності зі специфікаціями. Дане визначення базується на результатах виробництва, однак зв'язує розробку й операційну якість.

3. Якість виробництва. Ступінь безпомилковості при виготовленні товарів і послуг. Це визначення включає «споконвічно правильне виробництво» і очевидне відрізняється від якості відповідності. Якість відповідності можна підтримувати шляхом технічного контролю, навіть при низькій якості виробництва.

Чи повинне виробництво впливати на якість розробки?

Так, хоча б для того, щоб забезпечити виконання специфікацій. Але якщо, специфікація чи товару послуги не відповідає потребам ринку, навряд чи в цьому можна звинувачувати виробництво.

Для операцій більш важлива якість відповідності і якість виробництва. Перше означає задоволення чекань покупців і підтримка конкурентної переваги, друге зв'язано з ефективним (з погляду витрат) виготовленням продукту.

Ціна якості

Ціну якості, вірніше, витрати на його забезпечення, можна розділити на витрати відповідності і витрати у випадку несприятливого результату. З кожним із трьох вищезазначених видів якості зв'язані свої витрати. Недоліки як розробку і відповідності прямо позначаються на покупці, у те час як помилки виробництва носять винятково внутрішній характер і Навіть можуть плануватися заздалегідь.

Нездатність задовольнити стандартам якості, коли якість є критерієм виходу на ринок, є катастрофою, оскільки неминуче приводить до повного краху бізнесу. Якщо ж якість є критерієм одержання замовлення, то в довгостроковому періоді це може виразитися у втраті конкурентноздатності, а в найближчій перспективі означати втрату замовлень і упущений прибуток. Для відновлення втраченої репутації якості може знадобитися тривалий час — у цьому змісті покупці володіють на рідкість гарною пам'яттю. Більш прямі витрати низької якості, що достигли покупців, виражаються в необхідності заміни бракованої продукції і наступних компенсацій за збиток.

Простіше всього виявляються витрати в зв'язку з низькою якістю виробництва. Це витрати на контроль, вартість відходів, вартість переробок і витрати на збереження в зв'язку з необхідністю постачань продукції під час зазначених інспекцій і переробок. Також присутні нематеріальні мотиваційні фактори: вважається, що виробництво нікуди не придатної продукції приносить менше задоволення, чим виробництво гарних, якісних речей.

Будь-яка погрішність у якості обходиться дорого. Але при цьому витрати на підтримку-поліпшення якості також можуть бути великі, причому іноді навіть невиправдано великі. Виробництво високоякісної продукції звичайно вимагає першосортних матеріалів, сучасного устаткування і кваліфікованих операторів, а все це обходиться дуже недешево. Крім того, можуть знадобитися і значні зміни в корпоративній культурі.

Класичний підхід, коли на підприємстві створюється окремий і незалежний відділ технічного контролю, неминуче приводить до конфліктних, ситуаціям, особливо якщо специфікації допускають велику двозначність, чим хотілося б. Якщо ОТК заявляє, що партія не відповідає стандарту, а відділу продажів потрібно виконувати свої цілі і негайно відправляти її покупцю, обстановка відразу розжарюється Настільки ж часто можна спостерігати і суперечки в цехах між інспекторами і майстрами ділянок, що стають тим гаряче, чим більше справа стосується виплати чи премії бонусів У результаті вся культура базується на конфліктах, а виробничі підрозділи взагалі знімають із себе відповідальність за якість, адже воно стає долею відділу технічного контролю. Відношення може стати ще більш негативним, коли шлюб необхідно не викидати у відходи, а переробляти.

Зміни в корпоративній культурі - перехід від конфронтації і відділення до взаємовигідної роботи і взаємодопомоги - є важливою передумовою будь-яких серйозних спроб поліпшити якість.

Показники якості

Якість продукції, ступінь її придатності задовольняти визначеної потреби оцінюються системою показників. Вони являють собою кількісну характеристику споживчих властивостей продукції. Їхня кількість залежить від призначення. Розрізняють одиничні, комплексні й інтегральні показники.

Одиничний показник якості відноситься тільки до одному зі споживчих властивостей продукції, наприклад безвідмовність автомобіля, октанові числа бензину, смак продукту харчування.

Комплексний показник характеризує кілька властивостей продукції. Так, комплексний показник якості продуктів харчування враховує такі властивості, як смак, аромат, структура, консистенція, колір, зовнішній вигляд, форма і т.д., і визначається шляхом експертної оцінки кожної властивості і коефіцієнтів його вагомості.

Інтегральний показник якості продукції відбиває відношення корисного ефекту від її чи експлуатації споживання до сумарних витрат на її створення і чи експлуатацію споживання. Наприклад, інтегральним показником якості вантажного автомобіля можуть бути питомі витрати (включаючи вартість і експлуатаційні витрати за термін служби) на одиницю виконаної роботи.

Показники якості розрізняються й у залежності від властивостей продукції. Наприклад, показники надійності (ергономічні) характеризують систему "людина — виріб — середовище". Вони враховують комплекс гігієнічних, психологічних, антропометричних, фізіологічних властивостей людини, що виявляються у виробничих і побутових процесах. Естетичні показники характеризують такі властивості продукції, як виразність, оригінальність, гармонійність, цілісність, відповідність середовищу і стилю.

Для порівняння якості використовуються показники базові і відносні (стосовно базового).

Кількісні значення показників якості продукції визначаються такими групами методів:

• експериментальними — базуються на застосуванні технічних засобів і дозволяють оцінити якість продукції найбільше об'єктивно;

• органолептичними — засновані на аналізі сприйнять органів почуттів — зору, нюху, слуху, дотику, смаку. Точність і вірогідність такого аналізу залежать від кваліфікації, навичок і здатності облич, що визначають якість цими методами. Вони широко застосовуються для визначення показників якості напоїв, кондитерських, тютюнових, парфумерних виробів. Для вираження показників, обумовлених такими методами, звичайно використовується бальний спосіб, тобто умовна система балів;

• соціологічними — на основі збору й аналізу думок фактичних чи можливих споживачів;

• експертними — на основі рішень, прийнятих групою фахівців-експертів.

Широко використовуються показники технологічності, що характеризують ефективність конструктивно-технічних рішень при виготовленні продукції, наприклад показники збірки (блочності), питомої трудомісткості, матеріалоємності й ін.

Останнім часом широко застосовуються показники стандартизації й уніфікації, що характеризують кількісні вираження ступеня використання у виробі стандартизованих і уніфікованих деталей, складених, а також патентно-правові показники, що відбивають ступінь патентного захисту виробу в Україні і за рубежем, їхню патентну чистоту.

На практиці досить широко застосовується показник "рівень якості продукції". Це відносна характеристика якості, отримана шляхом порівняння його показників з якими-небудь базовими (вихідними) показниками, тобто з раніше випускалися на даному чи підприємстві аналогічними виробами інших виготовлювачів.

Показник "світовий рівень якості" установлюється шляхом

порівняння базових показників із кращими закордонними чи вітчизняними аналогами, тобто виробами того ж виду, що і порівнювані, що володіють схожістю конструкції і принципів дії, спільністю функціонального призначення, умов застосування й ін.

Розрізняють такі методи оцінки рівня якості продукції:

• диференціальний - використовуються одиничні показники якості продукції;

• комплексний - використовуються комплексні показники;

• змішаний - використовуються й одиничні, і комплексні показники.

Оцінка рівня якості продукції необхідна для планування найбільш ефективних напрямків поліпшення якості, для розробки стратегії утримання і розширення товарного ринку продукції, що випускається.

Відзначимо, що кількісними вимірами якості продукції займається новий напрямок у науці — кваліметрія (від лат. "квали" — якість, властивість і древньогреч. — "метрио" — міряти, вимірювати). При цьому мається на увазі якість не тільки продуктів праці, але і процесів їхнього виготовлення.

Кваліметрія ґрунтується на розгляді сукупності споживчих властивостей різного рівня; зважуванні (ранжируванні) і кількісній оцінці кожної властивості; визначенні комплексної кількісної оцінки якості.

Кваліметрія розробляє методи визначення комплексних і інтегральних показників якості, приросту одиниці якості виробу на одиницю витрат.

Концепція всеосяжного керування якістю (Total Quality Management – TQM) - склалася в середині 80-х років. Вважається, що поштовхом для її формування стала необхідність захисту американського і європейського ринків від економічної експансії Японії. Родоначальниками цієї концепції були американці А. Шухарт, У. Едвардс, Деминг, Дж. М. Джуран, Фейгенбаум, Ф. Кросбі, японці К. Ісікова, Тагуті.

Сутність даної концепції полягає в тім, що вся організація фокусується на досягненні однієї мети: задоволення потреб споживача. Стратегія якості є основою для прийняття інших стратегічних рішень, а турбота про якість служить засобом для успішної реалізації інших рішень (концепція У. Едвардса Деминга). Відповідно до цієї концепції висока якість забезпечується шляхом включення відповідальності за нього в кожну посадову чи інструкцію опис робіт виробничого робітника. Працівники вивчають принципи керування якістю одночасно з навчанням на виробничому устаткуванні. Роль спеціально виділеної функції контролю якості при цьому зменшується, а роль контролю якості на кожнім робочому місці зростає. Велику роль у розвитку такого підходу зіграли «кружки якості» - групи чи службовців робітників, що добровільно збираються на регулярні збору для обговорення проблем якості і розробки пропозицій по його поліпшенню.

Концепція TQM передбачає також реалізацію принципу комплексного профілактичного обслуговування. На виробничих робітниках покладається обов'язок проводити профілактику й обслуговувати устаткування, щоб виключити його чи поломки відмовлення (концепція Фила Кросбі).

Багато положень концепції TQM знайшли відображення в розробленій серії стандартів ISO – 9000, про які говорилося вище. Стандарти ISO – 9000 визначають, що потрібно зробити для забезпечення якості, а концепція TQM – як це зробити.

Планування якості

Відомі фахівці в області менеджменту Э. Деминг і Д. Джуран розробили програму, що базується на їхній філософії: "Основа якості продукції — якість праці і якість менеджменту на всіх рівнях". У більш конкретному виді ця філософія забезпечення якості формується в циклі: планування — виконання — контроль — нормування. На його основі сформульований ряд керівних принципів, які необхідно враховувати при проектуванні і побудові системи керування якістю на будь-якому підприємстві:

- зробить так, щоб прагнення до удосконалювання чи товару послуг стало постійним. Ваша кінцева мета — бути конкурентноздатним, залишитися в бізнесі і забезпечити робочі місця. Не відступайте від досягнення твердо установлених виробничих цілей в області поетапного і постійного поліпшення продукції і послуг;

- застосовуйте нову філософію якості (підприємництва), щоб домогтися стабільності роботи підприємства;

- зрозумійте, що для досягнення якості немає необхідності в суцільному контролі;

- постійно удосконалюйте систему виробництва й обслуговування з метою підвищення якості і продуктивності, а також зниження витрат;

- створіть систему підготовки кадрів на робочих місцях;

- створіть систему ефективного керівництва, а не нагляду;

- використовуйте ефективні методи спілкування між людьми, виключивши страх і недовіру;

- припиняйте практику гасел, проповідей і "мобілізації мас";

- припиняйте практику виділення виробничих потужностей на основі твердих нормативів;

- усувайте перешкоди, що позбавляють працівника права пишатися своєю роботою;

- ясно визначите обов'язки і відповідальність керівників

усіх рівнів за постійне поліпшення якості продукції і

послуг.

На основі цих принципів на Заході менеджери широко застосовують рекомендації в області стимулювання праці. В основному вони зводяться до наступного:

• нагороджувати перспективні рішення, а не щохвилинні;

• нагороджувати тих, хто бере на себе ризик, а не тих, хто його уникає;

• нагороджувати творчу роботу, а не сліпе підпорядкування;

• нагороджувати за результати роботи, а не за обсяг;

•нагороджувати за спрощення, а не за марні (якщо навіть не шкідливі) ускладнення;

• нагороджувати за якість, а не за швидку роботу;

• нагороджувати тих, хто працює один з одним, а не один проти іншого.

На базі відзначеної філософії, а також принципів і рекомендацій у 80-х роках на Заході було чітко визначене, що основною задачею кожного підприємства є якість виробленої продукції і наданих послуг . Виконання цієї генеральної задачі повинне здійснюватися системно, тобто на підприємстві повинна функціонувати система керування якістю продукції. Вона являє собою організаційну структуру, що чітко розподіляє відповідальність, процедури, процеси і ресурси, необхідні для керування якістю.

У системі керування якістю продукції на підприємстві важливе місце займає служба керування якістю. Її основні задачі:

• захист репутації фірми;

• захист споживача від дефектної продукції;

• скорочення непродуктивних робіт;

• попередження шлюбу.

На основі цих задач найважливішими функціями служби керування якістю є:

• координація робіт з постійного підвищення якості на всіх стадіях життєвого циклу продукції (стратегічний маркетинг, науково-дослідні і дослідно-конструкторські роботи (НІДКР), організаційно-технологічна підготовка нового виробництва (ОТПВ), виробництво, підготовка товару до функціонування, експлуатація, ремонт, утилізація товару;

• координація діяльності всіх підрозділів і служб підприємства в розробці конкретних цілей, а також їхнє інформування про досягнуті результати;

• координація програм, планів і інших регламентуючих документів

і активна участь у підготовці кадрів (робітників усіх спеціальностей і кваліфікацій; фахівців і менеджерів усіх рівнів).

Відомо, що сутність усякого керування полягає у виробленні керуючих рішень і наступної реалізації передбачених цими рішеннями керуючих впливів на визначений об'єкт керування. У системі керування якістю продукції безпосередніми об'єктами керування, як правило, є процеси, від яких залежить якість продукції. Вони організуються і протікають як на довиробничій стадії (проектування), так і на виробничій (виробництво) і післявиробничій (експлуатація) стадіях життєвого циклу продукції.

Особливе місце в системі керування якістю продукції займає технічний контроль. Він являє собою систему методів, засобів і заходів, у результаті яких ідентифікується якість готової продукції, напівфабрикатів і сировини вимогам стандартів і міжцехових нормативів, а також забезпечується вироблення високоякісної продукції відповідно до цих нормативних документів і стандартів. Задачі технічного контролю:

• установлення якості готової продукції;

• попередження впливу випадкових і суб'єктивних факторів на якість продукції;

• забезпечення дотримання заданого технологічного режиму.

Функції технічного контролю виконує служба технічного контролю підприємства, що може містити в собі відділ технічного контролю, центральну лабораторію, лабораторії цехів, групи контролю й ін. Служба технічного контролю підкоряється безпосередньо директору підприємства.

На підприємствах технічний контроль здійснюється по двох напрямках: контроль якості сировини, напівфабрикатів і готової продукції; контроль параметрів технологічного режиму.

Технічний контроль охоплює всі стадії виробництва і повинний бути профілактичним, оперативним, точним, обов'язковим. При його організації необхідно визначити вид контролю (попередній, проміжний, остаточний), форму (лабораторний, інструментальний, візуальний), методи (суцільний, вибірковий), частоту (періодичність), органи контролю, документацію по контролі й економічні санкції при недотриманні стандартів і норм.

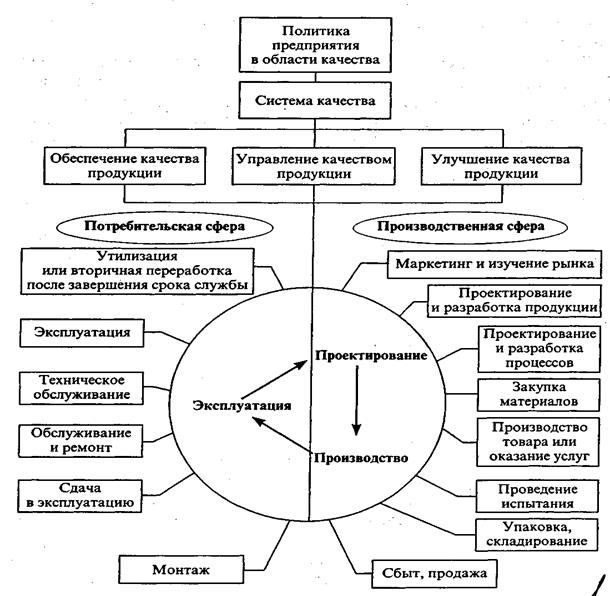

Поняття «петлі якості»

У відповідності зі стандартами ІСО життєвий цикл продукції, що у закордонній літературі позначається як "петля якості", охоплює 11 етапів (рис. 13).

У стандартах ІСО серії 8402 міститься наступне визначення "петлі якості": це концептуальна модель взаємозалежних видів діяльності, що впливають на якість продукції на різних стадіях від визначення потреб до оцінки їхнього задоволення.

"Петля якості" наочно показує послідовне відображення якості процесів на якість кінцевого результату. За допомогою "петлі якості" здійснюється взаємозв'язок виготовлювача продукції зі споживачем, із усією системою, що забезпечує рішення задачі керування якістю продукції.

Стандарти ІСО усе більше застосовуються при висновку контрактів між фірмами як моделі для оцінки системи забезпечення якості продукції в постачальника. Як відзначають західні дослідники, у даний час більш 90 % споживачів при висновку контрактів вимагають підтвердження наявності у виготовлювача систем якості по ІСО серії 9000.

Важливу роль у забезпеченні відповідності продукції стандартам ІСО, підтримки довіри й охорони суспільних інтересів грають незалежні іспитові лабораторії і сертифікаційні органи. У Європі нараховується більш 1000 сертифікаційних органів і більш 10 тис. іспитових лабораторій. В Україні робота із сертифікації перебуває в стадії завершення.

Сертифікація є найважливішою підсистемою системи керування якістю продукції й у той же час — метою цієї системи керування. Фактична відповідність якості продукції, що поставляється на ринок, перевіряється різними організаційно-технічними процедурами, формами і методами. Один з них (найбільш розповсюджений, виконуваний, як правило, виготовлювачем) полягає в контролі, іспиті, діагностуванні, аналізі причин шлюбу, відмовлень, рекламацій і інших невідповідностей. Інший вид контрольних процедур, що забезпечують одержання інформації про якість, — держнадзор у виді Держстандарту, Держсанепідемнадзора й ін. Однак в умовах конкуренції завоювати відповідний ринковий сегмент можна тільки у випадку надання потенційним споживачам достовірної інформації про якість товару. Органом, що забезпечує достовірну інформацію про якість, є третій вид контролю — сертифікація. Вона здійснюється третьою, незалежною організацією.

Майже у всіх країнах Західної Європи, у США і Японії сертифікація обов'язкова і зв'язана, як правило, з безпекою, охороною здоров'я і навколишнього середовища.

Організація сертифікації містить у собі дві стадії:

• забезпечення і реалізації умов для створення і виробництва продукції, що підлягає сертифікації;

• організації і проведення сертифікації продукції як підтвердження її відповідності вимогам нормативно-технічної документації.

Сертифікація охоплює економічні й організаційно-технічні аспекти. Поряд із сертифікацією виробництв і продукції ІСО проводить чи сертифікацію акредитацію іспитових центрів, що, можуть сертифікувати продукцію. Цим центрам ІСО видає ліцензію на сертифікацію.

|

Рис. 13. Управління якістю продукції. "Петля якості"

Важливу роль у забезпеченні відповідності продукції стандартам ІСО, підтримки довіри й охорони суспільних інтересів грають незалежні іспитові лабораторії і сертифікаційні органи. У Європі нараховується більш 1000 сертифікаційних органів і більш 10 тис. іспитових лабораторій. В Україні робота із сертифікації перебуває в стадії завершення.

Сертифікація охоплює економічні й організаційно-технічні

аспекти. Поряд із сертифікацією виробництв і продукції ІСО проводить чи сертифікацію акредитацію іспитових центрів, що, можуть сертифікувати продукцію. Цим центрам ІСО видає ліцензію на сертифікацію.

Дата: 2018-11-18, просмотров: 724.