Диспетчерування — це система централізованого оперативного контролю і регулювання поточного ходу роботи з виконання виробничих завдань згідно заздалегідь розробленим календарним графікам. Головна мета такої системи — попередити, знайти і ліквідувати виробничі неполадки і відхилення від графіка, а також направити рух виробничого процесу в рамки встановленого організаційно-технологічного режиму, забезпечуючи умови для виконання виробничих завдань.

Диспетчерування являє собою заключний етап оперативного керування виробництвом. Відповідно до головної мети диспетчерування охоплює наступні види робіт:

• безупинний облік і збір інформації про хід виконання розроблених і прийнятих до виконання календарних графіків виробництва;

• виявлення відхилень від установлених планових завдань і аналіз їхніх причин;

• вживання оперативних заходів по усуненню і подальшому попередженню відхилень від графіка;

• координацію поточних робіт взаємозалежних виробничих підрозділів для забезпечення рівного ритму виробництва відповідно до календарного графіка. Диспетчерування здійснюється за допомогою спеціальних технічних засобів зв'язку і сигналізації. У роботі диспетчерських служб широко застосовуються різні прилади й апарати як провідних, так і безпроводних засобів зв'язку, телевізійні установки, світлові табло, блоки автоматичного рахунка й обліку випуску виробів, апаратура магнітного запису, звукопосилюючи станції й ін.

На підставі даних оперативного обліку і контролю ходу виробництва здійснюється оперативне керування усією виробничо-господарською діяльністю підприємства. До контуру оперативного керування підприємством відносяться задачі, безпосередньо зв'язані з реалізацією виробничих планів підприємства. Серед цих задач можна виділити як актуальні для усіх видів організацій (постачання, складський облік), так і характерні тільки для торгових організацій (операції з консигнаційним товаром, роздрібна торгівля).

Вся інформація, одержувана, наприклад, від виробничих підрозділів підприємства (цехів, ділянок, відділів), поділяється на групи:

• перша — інформація, спрямована на ліквідацію збоїв на ділянках виробництва, що чи затримують зривають добовий (змінний) план випуску продукції;

• друга — інформація, використовувана для ліквідації неполадок, що порушують запланований хід виробництва, однак не зривають добового плану випуску продукції;

• третя — систематична інформація про хід виробництва, використовувана для контролю над процесом виробництва. Диспетчерування зводиться до безупинного контролю за ходом виконання плану виробництва і до поточного розпорядству, спрямованим на виконання планових завдань.

Комплексна функція диспетчерування, що охоплює облік, контроль, аналіз, регулювання, реалізується відповідними структурними підрозділами підприємства, що входять в інтегральне поняття "диспетчерська служба".

Вищою інстанцією диспетчерської служби підприємства є начальник виробництва — він же головний диспетчер підприємства. Головний диспетчер має всю повноту влади в області виробничої діяльності. Саме йому, як правило, делегуються права керівника підприємства при рішенні більшості виробничих питань.

Головна задача начальника виробництва — керувати виконанням виробничої програми на основі ретельно розроблених оперативних планів-графіків і чіткої організації диспетчерської служби. Усі розпорядження головного диспетчера, що стосуються виконання програми і ритмічності виробництва, обов'язкові для керівників виробничих підрозділів, служб і відділів підприємства.

Начальник виробництва підприємства організує ритмічне виконання планів виробничими підрозділами, систематично розраховує календарно-планові нормативи, залучаючи для цього відповідні служби підприємства, і впроваджує їх у виробництво. На основі таких нормативів і обраних планово-облікових одиниць із залученням виробничо-диспетчерського відділу (ВДО) розробляються плани-графіки (календарні графіки) запуску-випуску деталей, вузлів і виробів цілком. На основі таких графіків диспетчерський апарат планово-розпорядницьких (планово-диспетчерських) бюро організує і відслідковує реалізацію оперативних планів.

Головний диспетчер підприємства оперативно регулює виробництво у всіх виробничих підрозділах і організує оперативний облік виконання плану (завдання) кожним підрозділом, керує всім диспетчерським апаратом, щодня проводить диспетчерські наради.

Диспетчерські наради — ефективна форма інформації і керування виробництвом. Їх регулярно в те саме час проводить начальник виробництва — головний диспетчер. Ці наради продовжуються не більш 30 хв. При сучасних технічних засобах керування їх проводять без виклику начальників виробничих підрозділів у кабінет. На нараді керівники підрозділів доповідають про хід виконання добового (змінного) завдання кожним підрозділом і висловлюють претензії до суміжних служб і цехів.

На основі доповідей начальників цехів і начальника ВДО, диспетчерів ПРБ (ПДБ) головний диспетчер дає завдання на поточні добу (зміну) цехам, відділам і службам і готує щоденну доповідь директору підприємства, передає йому питання, що сам вирішити не може.

3.Система оперативного керування виробництвом "точно в термін"

У вітчизняній і закордонній практиці широко застосовуються різні системи оперативного керування виробництва з "ручним" керуванням, автоматизовані, із застосуванням ПЭВМ. Їхня основна функція — координація діяльності виробничих підрозділів у часі, для того щоб продукція виготовлявся в заданій кількості й у заданий час.

Однак це не завжди вдається, що приводить до неефективного використання ресурсів. Щоб забезпечити безперервність виробничого процесу, приходиться створювати заділ, що дозволяє визначений час продовжувати виробництво, витрачаючи цей заділ. Однак постійна підтримка великого запасу на проміжних складах має істотні недоліки (збільшуються оборотні кошти на додаткові запаси, складські площі й ін.).

Крім того, зазначеним системам належить ще один серйозний недолік. Усі традиційні системи календарного планування є "" системами, що штовхають, оскільки виготовлені на попередніх ділянках виробу "виштовхуються" на наступні поза залежністю від того, є в них чи потреба ні. У той же час існує інший підхід до рішення розглянутої проблеми, що забезпечує оперативне регулювання кількості зробленої продукції на кожній стадії виробництва, — система "точно в термін".

|

|

Зміст роботи із системи "точно в термін" полягає в тому, щоб на усіх фазах виробничого циклу необхідний напівфабрикат до місця наступної виробничої операції надходив саме тоді, коли це потрібно. Така система є якоюсь мірою "витягаючої", тобто такий, коли ділянки, розташовані на наступних етапах виробничого циклу, як би витягають необхідну їм продукцію з попереднього ділянки.

Відомі різні модифікації системи "точно в термін", що застосовуються у вітчизняній і закордонній практиці. У їхній основі лежить розробка, уперше застосована японською компанією "Тойота" і широко популярна як система "Канбан".

Головна мета виробничої системи "точно в термін" — забезпечити гнучку перебудову виробництва при зміні попиту. (Стосується це попиту на деталі на наступних виробничих чи ділянках попиту ринку на готову продукцію — не має принципового значення.) Така система забезпечує оперативне регулювання кількості зробленої продукції на кожній стадії виробництва.

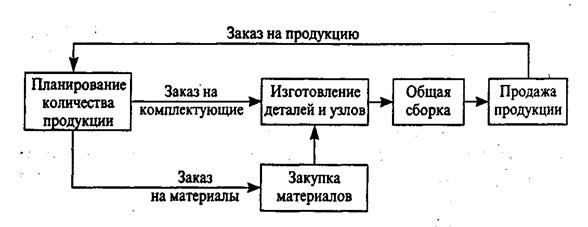

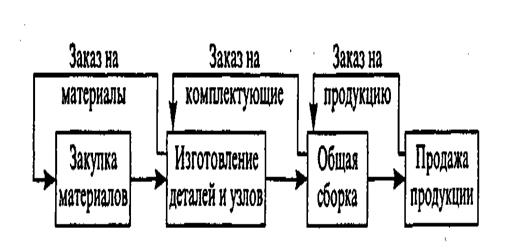

На рис.10 представлена схема традиційної організації виробництва, на рис. 11 - схема організації виробництва з застосуванням системи оперативного керування "точно в термін". "Традиційна" система оперативного планування передбачає "виштовхування" заздалегідь запланованої партії чи деталей вузлів на наступні операції. Вона не може передбачити, у якій кількості потрібні там деталі в кожен конкретний час.

|

Рис. 10. Традиційна схема організації виробництва.

|

Рис.11. Схема організації виробництва з застосуванням системи

“точно в термін”.

Разом з тим система "точно в термін" побудована на прямо протилежному підході. Ритм роботи, обсяг і номенклатуру деталей, що знаходяться у виробництві, і вузлів визначає не заготівельна ділянка (перша ланка усього виробничого ланцюжка), а лише ділянка загальної зборки, тобто остання ланка виробничого ланцюжка. "Вхід" і "вихід" у системі як би помінялися місцями , тобто якщо в традиційній схемі на "виході" виходить тільки те, що ввійшло на "вході", те в системі "Канбан" входить у виробництво тільки те, що потрібно на "виході". З лінії загальної зборки по всьому технологічному ланцюзі надходять вимоги на "вхід".

На практиці це означає, що продукція виготовляється саме до моменту реалізації: готові автомобілі — до моменту продажу, що комплектують деталі і вузли — до моменту зборки готового виробу, окремі деталі — до моменту зборки вузлів, матеріали — до моменту виготовлення деталей.

Якщо система "точно в термін" діє на усій фірмі, то стають непотрібними запаси матеріалів. Вони можуть бути цілком ліквідовані, що приведе також до ліквідації складських запасів і самих приміщень. З економічної точки зору запаси матеріалів відіграють роль носіїв витрат, "заморожених грошей". Витрати на зміст виробничих запасів зменшуються. Це приводить до зменшення обсягів витрат на виробництво. Оборотність капіталу зростає.

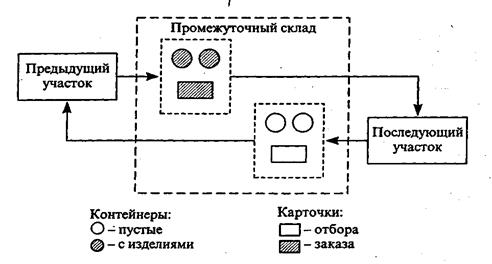

Розглянемо механізм функціонування системи "Канбан". "Канбан" — це супровідна картка в прямокутному пластиковому конверті. В основному використовуються два види карток — добору і виробничого замовлення.

У картках добору указуються вид і кількість виробів, що повинні надійти з попереднього ділянки, у картках виробничого замовлення — вид і кількість продукції, що повинна бути виготовлена на попередній технологічній стадії.

Принциповий механізм використання карток "Канбан" у виробництві показаний на рис. 12.

|

Рис. 12. Етапи руху двох карток «Канбан»

Водій автонавантажувача прибуває до місця складування деталей на попередньому ділянці. У нього мається необхідна кількість карток добору і порожні контейнери. Він відправляється на склад тільки в тому випадку, якщо на його пункті добору зібралася встановлена кількість карток, присланих через диспетчера, чи наступив установлений час для поїздки.

Коли водій забирає деталі, він знімає картки замовлення, що були прикріплені до кожного контейнера, і залишає їх на пункті збору карток даного виробництва. Коли водій знімає картки з замовлення ,він прикріплює на їхнє місце картки добору. При цьому картки відповідають один одному (геометрично). Коли починається обробка доставлених з попереднього ділянки виробів, картки добору з вивільнюваних контейнерів повинні бути доставлені на пункт збору карток добору цієї ділянки.

На попередньому ділянці привезені водієм картки замовлення забираються з приймального пункту в строго визначений час і залишаються на пункті збору карток замовлення цієї ділянки в тій же послідовності, у який їх знімав водій з контейнерів з готовою продукцією на місці складування.

Виробництво деталей на попередньому ділянці ведеться відповідно до послідовності одержання цих карток замовлення.

Картки "Канбан" супроводжують виготовлені на попередньому ділянці виробу на всіх технологічних стадіях цієї ділянки.

Коли деталь (виріб) готова, її разом з карткою замовлення поміщають на місце складування, щоб водій навантажувача з попереднього ділянки знову зміг забрати її в будь-який час.

Рух карток "Канбан" повинне бути безупинним на всіх стадіях. У результаті кожна виробнича ділянка буде одержувати всі необхідні деталі в потрібний час у необхідній кількості, і в такий спосіб буде втілений у життя ідеальний варіант системи "точно в термін". Ланцюжок карток, що рухаються, "Канбан" сприяє збалансованості виробничих процесів на всіх стадіях виготовлення продукції, супроводжуючи кожну стадію виробничого процесу від складу сировини (чи навіть фірми--постачальника) до складу готової продукції.

Дата: 2018-11-18, просмотров: 1278.